相继甩负荷工况最不利间隔时刻点

2023-12-27储善鹏张健何伟

储善鹏,张健,何伟

(1. 浙江省水利防汛技术中心,浙江 杭州 310000;2. 河海大学水利水电学院,江苏 南京 210000;3. 浙江省水利水电勘测设计院有限责任公司,浙江 杭州 310000)

随着工程技术的进步,为节约土建投资,当前国内多数抽水蓄能电站水道系统基本采用多台机组同一水力单元.但多机一洞布置型式的明显缺点是当部分机组甩负荷后,所在水道产生的压力剧烈变化,会对同一水力单元其他机组产生干扰.受干扰机组可能因过速保护或电气保护从电网中解脱,由此发生相继甩负荷.抽水蓄能电站机组特性曲线有独特的“反S”区间,当机组在“反S”区间运行时,较小的单位转速变化将引起较大的单位流量和单位力矩变化,从而在水道中产生水锤压力剧烈变化.多台机组相继甩负荷工况使得水锤压力变化更为剧烈和复杂.

近年来,国内外关于抽水蓄能电站机组相继甩负荷过渡过程的研究成果主要集中在2个方面:一是相继甩工况蜗壳末端压力、尾水管进口压力及调压室涌浪水位最值产生机理;二是改善机组相继甩工况尾水管进口压力最小值的工程优化措施.在第一方面,CHEN等[1]研究了相继甩负荷过程尾水管进口最小压力产生机理,指出2台机组之间异步流量变化是产生水锤压力剧烈变化的根本原因,尾水管进口压力最小值与后甩机组流量变化率密切相关,并发生在其流量变化率最小时刻.CHEN等[2]指出蜗壳末端压力与输水系统几何特性密切相关,当支管水流惯性时间常数较主管水流惯性时间常数占主导地位时,蜗壳末端压力最大值出现在相继甩负荷工况,反之则出现在同时甩负荷工况.CHEN等[3]指出阻抗式调压室涌浪最大值发生在相继甩负荷工况而非同时甩负荷工况,并推导了涌浪最大值对应的相继甩负荷最不利间隔时间解析公式.ZENG等[4]、刘蓉等[5]分析了一洞两机布置型式抽水蓄能电站先甩负荷机组尾水管进口压力剧烈下降的原因,指出当先甩机组处于“反S”区间且后甩机组流量上升时,其流量变化将对先甩机组产生较大的水头叠加,并导致先甩机组尾水管进口压力剧烈下降且最小值出现在先甩机组.ZENG等[6]推导了机组甩负荷过渡过程中相对水头变化率的解析表达式,揭示机组工作点轨迹斜率和刚性水锤压力之间的关系,提出了两段折线关闭规律选择方法,阐明了两段折线关闭规律在控制压力脉动和转速上升方面的优势,并用模型试验验证了理论公式分析和数值模拟的正确性.张春[7]指出相较于同时甩工况,相继甩工况蜗壳末端最大压力有所改善,尾水管进口最小压力在过机流量变化率最大时发生,且发生时刻与后甩机组相继甩间隔时间有关.储善鹏等[8]分别采用基于恒定局部水头损失系数、Gardel公式和试验资料的3种T形管数学计算模型,对四机一洞一室布置型式抽水蓄能电站相继甩工况开展数值模拟计算,指出现用抽水蓄能电站过渡过程电算程序所采用的恒定局部水头损失系数将导致计算所得尾水进口最小压力偏大.在第二方面,FANG等[9]、李孟瑶等[10]针对改善尾水管进口最小压力提出异步导叶关闭、导叶-球阀联动等措施,并提出了导叶-球阀协联关闭规律的优化方法.陈洪春等[11]指出在尾水管后设置连接管可有效增大尾水管进口最小压力,并分析了其作用机理.储善鹏等[12]指出不同机组导叶关闭规律可决定尾水进口压力最小值出现在先甩或后甩机组,并提出使尾水进口压力最优的关闭规律求解方法.ZENG等[13]、张显羽等[14]分析了相继甩工况引水支管水力特性对蜗壳末端和尾水管进口压力最值的影响,并指出其对后者影响更大,可通过调整上下游引水支管长度以优化尾水管进口压力.王康生等[15]进一步指出相较于同时甩负荷,相继甩工况下后甩机组尾水管进口压力最小值对自身机组尾水支管长度更为敏感.

对于双机一洞布置型式抽水蓄能电站,对于尾水管进口最小压力对应的相继甩负荷最不利间隔时刻点,前人鲜有明确描述及论证.文中将利用理论公式推求相继甩负荷最不利间隔时刻点所在范围,并基于瞬变流理论和特征线法开展数值模拟计算,以检验理论推导的正确性.

1 理论公式推导及分析

图1为双机一洞布置型式抽水蓄能电站输水系统示意图.

图1 双机一洞布置型式抽水蓄能电站输水系统

若忽略水体弹性、阻力系数和调压室水位波动,输水主管和1#机组所在支管水流动力方程为

(1)

(2)

(3)

(4)

式中:HU和HD分别为上、下库水位;HCU和HCD分别为上、下游岔管处水头;LU,LD分别为上游和下游主管长度;LU1和LD1分别为1#机组上游和下游支管长度;AU,AD分别为上游和下游主管面积;AU1和AD1分别为1#机组上游和下游支管截面积;Q为主管流量,Q=Q1+Q2,其中Q1和Q2分别为1#和2#机组过机流量.

将式(1)—(4)联立,可得

(5)

同理,可得

(6)

将式(5)和(6)联立,可得

(7)

当机组突甩全负荷时,水轮机组动量矩方程为

(8)

由差分方程与微分方程的关系,可知

(9)

假定Δt无限趋近于0时,将M视为不变,联立式(8)和式(9),可得到

0.026 2GD2Δn=MΔt,

(10)

同理,当Δt趋近于0时,将H1视为不变,可得到

(H0-H1)Δt=(B0+B1)ΔQ1+B0ΔQ2.

(11)

(12)

将式(10),(11)和(12)联立,可得

H0-H1=KM1,

(13)

推导式(13)时,先后忽略了阻力系数、水体弹性,并在假设Δt无限趋近于0时,对Q′1-n′1曲线作线性处理.故式(13)用于计算必然存在不可避免的偏差,但其反映了机组水头H1和动力矩M1的定性关系.故式(13)仅可用于定性分析机组水头H1和动力矩M1的变化趋势.某典型水泵水轮机组第一和第四象限部分特性曲线如图2所示.

图2 某典型水泵水轮机组第一和第四象限部分特性曲线

在图2中,A点表示无限趋近于上弯点,并在其以上位置的点;B点表示无限趋近于下弯点,并在其以上位置的点.根据式(13)分别作Ⅰ,Ⅱ和Ⅲ区间1#机组水头H1变化趋势分析.

1.1 同时甩负荷

当机组运行轨迹点在Ⅰ区间时,k<0,则K<0,飞逸点与上弯点非常接近(在上弯点以下),故M1>0.在Ⅰ区间,当单位转速n′1逐渐增大,运行轨迹点靠近上弯点时,|k|增大并在上弯点处数值为+∞;M1减小,在飞逸点处数值为0,故在上弯点处数值近似为0.可得|KM1|<0,故A点处H1>H0,Ⅰ区间起点处,单位流量Q′1最大,此时k=0,故K=0.故A点处H1应大于Ⅰ区间起点.

当机组运行轨迹点在Ⅱ区间时,k>0,则K>0.从上弯点到飞逸点区间,M1>0,并逐渐减小为0,|KM1|>0,故H1

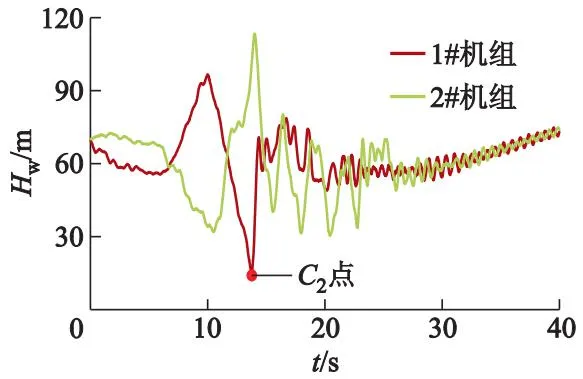

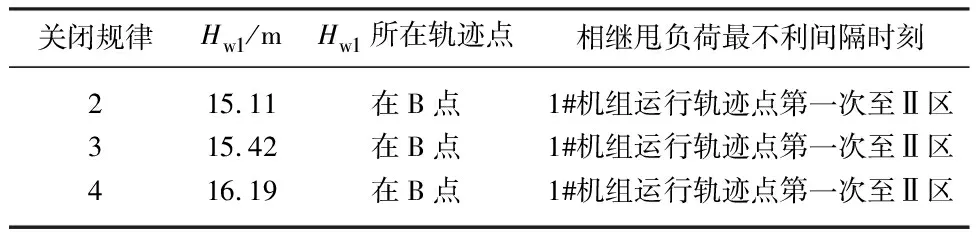

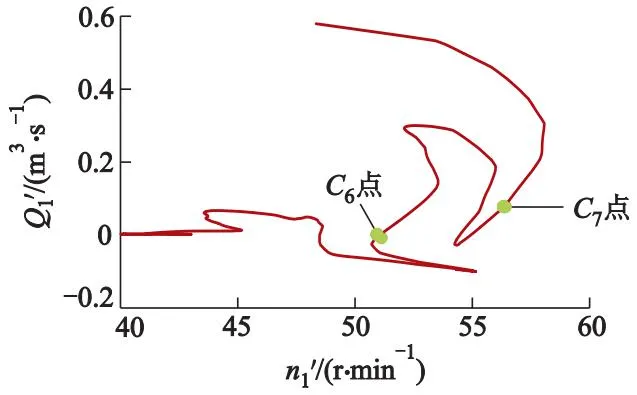

当机组运行轨迹点在Ⅲ区间时,k<0,则K<0,M1<0,|M1|逐渐增大,|KM1|>0,故H1 对比A点和B点,数值均为+∞,但|M1B|明显大于|M1A|,故推测B点处H1较大. 综上所述,通过分析式(13),推测当2台机组同时甩负荷时,1#机组水头在B点处达到极大值,其具体表现为在尾水管进口压力达到最小值. 相继甩负荷过程中1#机组为先甩机组,2#机组为后甩机组.Ⅰ,Ⅱ和Ⅲ区间1#机组水头的变化趋势分析与1.1节类似.根据文献[12],假定采用某种机组导叶关闭规律,尾水进口最小压力出现在1#机组,且发生在1#机组运行轨迹点至B点时刻.根据文献[7,12]和式(7),ΔQ1>ΔQ2,则无论ΔQ1和ΔQ2同号或异号,在B点处K在下弯点处数值均为+∞.故H1在B点处确为极大值,该假定成立. 故同理推测当2台机组相继甩负荷时,1#机组运行轨迹点至B点处尾水管进口压力达到最小值,故2#机组应该在1#机组运行轨迹点至B点前相继甩负荷.考虑到导叶启动关闭后较短时间内(导叶开度远未到0)水泵水轮机过机流量即减小至0附近,且之后在零流量线上下小幅波动.故推断对于1#机组尾水管进口压力而言,2#机组相继甩负荷最不利间隔时刻点应在1#机组运行轨迹点第一次至Ⅱ区(B点前)范围内. 以下将考虑阻力系数、水体弹性等因素,基于瞬变流理论和特征线法,对某抽水蓄能水电站同时和相继甩负荷工况过渡过程进行数值模拟计算,以检验1.1和1.2节中分析和推测的正确性. 描述有压管道瞬变流的运动方程和连续方程为 (14) (15) 式中:v为管道流速;f为摩阻系数;D为管道直径;θ为管轴线和水平面的夹角;a为水锤波速. 上述公式可简化为同解的特征线方程为 (16) 式中:CP,BP,CM,BM为时刻t-Δt的已知量;HPi和QPi分别为任意一点的压力和流量. 某抽水蓄能电站布置型式为一洞双机,即2台机组共用引水和尾水主洞,呈完全对称布置.2台机组参数完全一致.尾水调压室布置于尾水主洞.水力系统参数见表1,表中L为长度,D为直径.机组参数:额定出力为350 MW,额定流量为87.6 m3/s,额定水头为459 m,额定转速为428.6 r/min,转动惯量为5 800 t·m2,转轮直径为2.5 m. 文中基于瞬变流理论和特征线法基本方程进行编程计算,对在最大毛水头和额定出力运行情况下2台机组同时甩负荷和相继甩负荷工况开展过渡过程数值模拟计算.当2台机组同时甩负荷时,导叶关闭规律为30 s一段直线,记作关闭规律1;当2台机组相继甩负荷时,1#机组为先甩负荷机组,2#机组为后甩负荷机组,导叶关闭规律为46 s-0.5-23.2 s,即第一段和第二段折线斜率分别为1/46 s和1/23.2 s,中间折点相对开度为0.5,记作关闭规律2.经试算,尾水管进口最小压力出现在1#机组,相继甩负荷最不利间隔时刻点为6.2 s.图3为导叶关闭规律1(同时甩负荷),图4为导叶关闭规律2(间隔6.2 s相继甩负荷),图中K为导叶相对开度. 图3 导叶关闭规律1(同时甩负荷) 图4 导叶关闭规律2(间隔6.2 s相继甩负荷) 2.3.1 2台机组同时甩负荷 图5为1#机组尾水管进口压力Hw(同时甩负荷/关闭规律1). 图5 1#机组尾水管进口压力(同时甩负荷/关闭规律1) 图6为1#机组运行轨迹(同时甩负荷/关闭规律1).图5和图6中C1点表示尾水管进口最小压力所在轨迹点.由图6可见,C1点极靠近下弯点,且在下弯点以上.由此可见,1.1节中的推测是正确的. 图6 1#机组运行轨迹(同时甩负荷/关闭规律1) 2.3.2 两台机组相继甩负荷 图7为1#机组尾水管进口压力(相继甩负荷/关闭规律2).图8为1#机组运行轨迹(相继甩负荷/关闭规律2). 图7 1#机组尾水管进口压力(相继甩负荷/关闭规律2) 图8 1#机组运行轨迹(相继甩负荷/关闭规律2) 图7和图8中C2点表示尾水管进口最小压力所在轨迹点.由图8可见,C2点极靠近下弯点,且在下弯点以上.由此可见,通过分析式(13)得出当2台机组相继甩负荷时1#机组尾水管进口压力在B点处达到最小值的推测是正确的. 图8中C3点表示2#机组相继甩负荷时的1#机组运行轨迹点,所在位置为1#机组运行轨迹第一次至Ⅱ区(B点前)范围内.故1.2节中推测是正确的. 为进一步验证,再选取2组关闭规律,44 s-0.5-24 s和42 s-0.5-25 s(含义与46 s-0.5-23.2 s同理),分别记作关闭规律3和4.经试算,尾水管进口最小压力均出现在1#机组,相继甩负荷最不利时刻点均为6.2 s.图9为1#机组运行轨迹(相继甩负荷/关闭规律3).图10为1#机组运行轨迹(相继甩负荷/关闭规律4).表2为采用关闭规律2—4计算所得相关参数,表中Hw1为1#机组尾水管进口最小压力. 表2 采用关闭规律2—4计算所得的相关参数 图9 1#机组运行轨迹(相继甩负荷/关闭规律3) 图10 1#机组运行轨迹(相继甩负荷/关闭规律4) 图9中C4点表示尾水管进口最小压力所在轨迹点,C5点表示2#机组相继甩负荷时的1#机组运行轨迹点.图10中C6点表示尾水管进口最小压力所在轨迹点,C7点表示2#机组相继甩负荷时的1#机组运行轨迹点.由图9和10可见,2#机组相继甩负荷最不利间隔时刻点在1#机组运行轨迹第一次至Ⅱ区(B点前)范围内,即再次证明了1.2节中推测的正确性. 由表2可知,采用3种相近且连续变化的关闭规律2—4,尾水管进口最小压力表现出较优鲁棒性,验证了该程序计算稳定性. 从双机一洞布置型式抽水蓄能电站输水系统水流动力方程和机组动量方程出发,推导得出相继甩工况先甩机组尾水管进口压力理论公式,并基于此对相继甩负荷最不利间隔时刻点作了分析和推测.同时基于瞬变流理论和特征线法,对某抽水蓄能电站过渡过程进行数值模拟计算,以检验上述分析和推测的正确性.结果表明: 1) 基于相继甩工况先甩机组尾水管进口压力理论公式对尾水管进口最小压力所在位置和相继甩最不利时刻点的分析和推测是正确的. 2) 无论是同时甩负荷或是相继甩负荷,尾水管进口最小压力所在的轨迹点极靠近机组特性曲线“反S”下弯点,且在下弯点以上. 3) 当尾水管进口最小压力出现在先甩机组时,相继甩负荷最不利间隔时刻点应在先甩机组运行轨迹点第一次至Ⅱ区范围内. 该结论为抽水蓄能电站机组尾水管进口压力最小值计算以及控制工况选取提供了参考.1.2 相继甩负荷

2 数值模拟验证

2.1 基本方程

2.2 工程实例基本资料

2.3 数值模拟计算结果分析

3 结 论