蜗壳型线切割对小型离心泵性能和流场影响的数值研究

2023-12-27王宇杰梁钟王军谭洵张陈诗

王宇杰,梁钟,王军*,谭洵,张陈诗

(1. 华中科技大学能源与动力工程学院,湖北 武汉 430074; 2. 宁波方太厨具有限公司,浙江 宁波 315336; 3. 浙江省健康智慧厨房系统集成重点实验室,浙江 宁波 315336; 4. 浙江省健康智慧厨房浙江省工程研究中心,浙江 宁波 315336)

离心泵被广泛应用于国民经济的各个领域.以家电产品为例,燃气热水器通过引入离心泵实现“零冷水”功能.而随着产品的不断发展,对离心泵性能提出了更高的要求,因此开展离心泵的性能优化研究具有重要意义[1-2].

离心泵内部流动复杂,而叶轮和蜗壳作为主要通流部件,对泵的内流场及水力性能具有决定性影响.许多学者也针对此展开了研究.裘孙洋等[3]研究了叶片包角对双叶片自吸离心泵外特性及压力脉动的影响,结果表明大流量工况下增加包角会导致泵扬程显著降低,且存在1个最佳包角值使泵效率最高.高波等[4]运用DDES方法开展了水泵内流场的精细化计算,并探讨了偏置小翼叶轮对离心泵压力脉动与尾迹结构的影响,结果表明偏置小翼通过抑制叶片尾迹涡降低泵内压力脉动幅值,从而提升泵的扬程,拓宽高效区.关于离心泵的性能优化研究,LIN等[5]采用熵产理论分析了4种尾缘仿生结构对离心泵能量损失特性的影响,证明尾缘仿生结构可减弱蜗壳内的湍流脉动,从而减少内部流动损失.WU等[6]利用试验与数值仿真验证了二次流强度与能量效率之间的关系,由此引入二次流系数以衡量离心泵内的二次流强度,并以抑制泵内的二次流动为目的,提出了一种叶片优化方法,成功提升了泵的效率.而随着优化理论的不断发展,学者们尝试将各种优化方法应用至工程领域[7-10],具体到离心泵的优化问题上,JI等[11]基于径向基函数神经网络与NSGA-Ⅱ算法,对水泵的叶轮外形进行全局优化,提高了其设计点处的扬程和效率.PING等[12]以ORC系统中常用的多级离心泵为研究对象,引入机器学习算法,建立等熵效率同运行参数之间的近似模型,结合GA-PSO混合算法,实现了等熵效率在全工况范围内的提升.

然而,现阶段的研究成果主要集中在提升离心泵设计工况点的性能,且主要通过改变叶片外形来实现,对蜗壳的优化研究较少.而文中以燃气热水器用循环泵为研究对象,该热水器主要面向多层大户型楼房,且循环泵长期运行于小流量工况,泵运行功率在热水器总能耗功率中的占比极低,所以应以提升循环泵在小流量工况点的扬程为设计目标.目前学者对此应用场景下的离心泵研究较少.而文中则提出一种蜗壳切割设计方法,通过数值仿真不同切割位置下的离心泵内流场,得到优化蜗壳,并探讨蜗壳切割对水泵内部流动的影响,以期为同类型结构离心泵的优化设计提供一定的参考.

1 水泵模型及数值方法

1.1 水泵模型

文中以某热水器用离心泵为研究对象,该离心泵采用后向叶轮匹配蜗壳的配置,额定转速为6 000 r/min,其主要几何参数:叶轮进口直径d1=16 mm,叶轮出口直径d2=42 mm,叶轮出口宽度b2=2.6 mm,叶片包角φ=79°,叶片出口安放角β2=30°,蜗壳宽度b=9.3 mm,叶片数Z=7.

由于原型水泵中存在诸如电动机定子和转子等复杂结构,为便于后续网格划分,对水泵进行适当简化,所得计算域如图1所示.计算域分为4部分,分别为进口延长段、叶轮域、蜗壳域、出口延长段,其中进出口延长段的长度分别为叶轮直径的4倍和3倍.

图1 离心泵计算域

1.2 网格划分及网格无关性验证

为提升网格质量,加速计算收敛,叶轮域采用Turbogrid划分的结构网格,进出口延长段则使用ICEM生成的结构网格.因蜗壳域结构复杂,故采用四面体非结构网格,并对蜗舌等位置处进行局部加密以捕捉更多的流动细节.图2为各部分网格模型.

图2 离心泵计算域网格划分

采用ANSYS Fluent对离心泵内流场进行数值仿真,湍流模型选用RNGk-ε模型,近壁面采用Standard wall functions进行处理,进出口分别给定速度进口与压力出口条件,叶轮域采用MRF多参考系模型,各流域之间设置Interface进行数据传递.速度压力耦合采用SIMPLEC算法,动量方程、湍动能方程及湍流耗散方程均采用二阶迎风格式离散,工作介质为25 ℃的水.

为消除网格疏密程度对计算结果的影响,需要进行网格无关性验证,为此设计了网格数N从2.7×106至11.3×106的6组网格模型,并在最高效率点工况下进行计算,评价指标为扬程H和效率η.图3为各评价指标随网格数变化的情况,由图可以看出,网格较为粗糙时,扬程和效率较大,然后随着网格分辨率的增加逐渐减小.当网格数达到7.4×106时,扬程和效率的变化幅度很小.考虑到计算精度和计算经济性,采用7.4×106个网格单元的网格模型,此时进口、叶轮、蜗壳、出口域的网格数分别为5.0×105,3.0×106,3.7×106和2.3×105.

图3 网格无关性验证

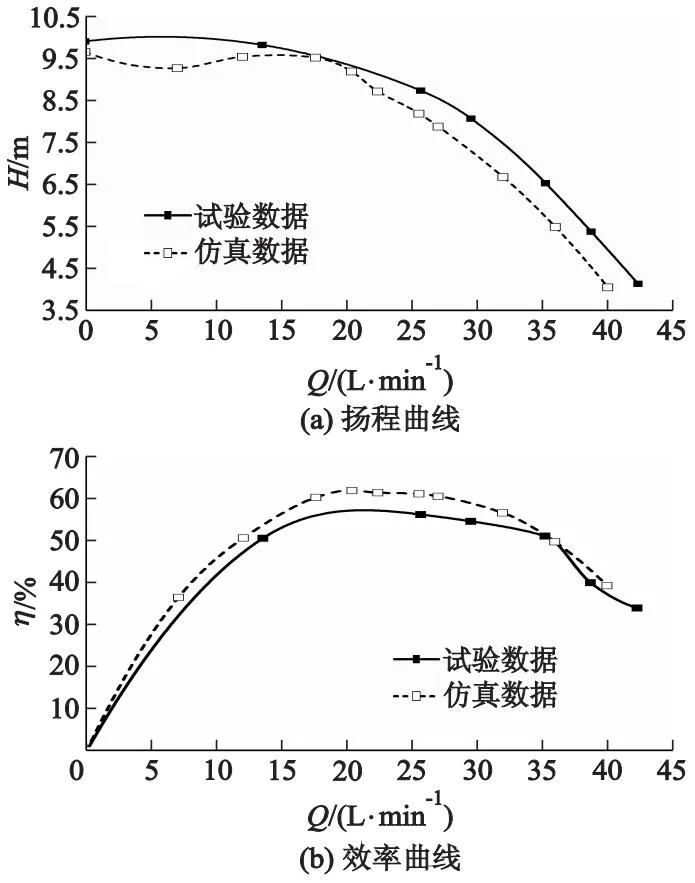

1.3 数值计算与试验结果对比分析

在0~43 L/min流量内选取若干工况点计算原型泵的水力性能,图4为仿真所得水力性能曲线同试验数据之间的对比,由图可以看出,原型水泵的仿真结果同试验数据在变化趋势上基本吻合,且二者在全工况范围内的相对误差较小,这表明文中采用的数值方法可以预测离心泵的扬程和效率,为后续研究提供了可靠的数值仿真手段.

图4 原型水泵试验数据同数值模拟结果之间的对比

2 蜗壳型线切割

JIANG等[13]以多翼离心风机为研究对象,探讨了蜗壳型线切割对风机性能的影响,结果表明,通过切割蜗壳型线,可使切割位置附近产生独特的跨叶轮流动结构,加剧了流场沿周向的非均匀程度,并促使气流多次循环通过叶轮,在提升叶轮做功能力的同时却增加了流动损失,表现为风机在小流量条件下的全压上升和大流量工况下的全压降低.

离心泵与多翼离心风机虽同为离心式叶轮机械,但二者在具体结构上存在诸多不同:与多翼离心风机相比,离心泵叶片数少,叶片出口宽度及内外径之比较小.参考文献[13]中研究工作,文中将探讨蜗壳型线切割对小型离心泵性能的影响.图5为蜗壳切割型线示意图,如图所示,原始蜗壳型线为一段曲率连续的曲线,现以叶轮中心O为坐标原点,正y轴为极轴,顺时针方向为正旋转方向,建立极坐标系,则蜗壳型线上任一点的极径R同对应极角θ之间存在唯一的映射关系.图中,l为叶轮中心O至切割线AB的垂直距离,R2为叶轮出口半径.为确定切割线AB的位置,引入切割方位角θs,并规定切割线AB上的点C须满足:

图5 蜗壳型线切割示意图

ds/(R|θ=θs-R2)=0.5,

(1)

ds=l-R2.

(2)

方程(1)中的R为极角θ=θs时蜗壳型线上对应点的极径.因此,通过切割方位角θs可唯一确定点C的位置,继而得到以C为垂足、垂直于OC的切割线AB.

3 结果分析

为探究切割方位角θs的变化对水泵性能的影响,改变θs的取值,得到6组方案,即Pump120,Pump150,Pump180,Pump210,Pump240,Pump270,其切割方位角分别为120°,150°,180°,210°,240°,270°.对各方案下的水泵内流场进行数值模拟,并就水泵的外特性参数及内流场进行分析.

3.1 水泵外特性分析

图6为6种蜗壳切割方案与原型水泵在7~40 L/min流量内的水力性能对比.图6a表明6种蜗壳切割方式均对大流量工况下的扬程产生了一定的负面影响,影响程度则因切割线所处周向位置的不同而有所差异,只有当θs为150°,210°时,离心泵在大流量工况下的扬程曲线才同原型水泵的性能曲线无明显差异.在小流量工况,当θs=150°时,采用切割蜗壳的方式可以使水泵扬程有一定程度的提升.因此,合理选择切割线所处的周向位置,可以改善离心泵在小流量下的增压能力.图6b反映了蜗壳切割对离心泵在各工况点运行效率的影响.由于蜗壳切割破坏了蜗壳型线的曲率连续性,加剧了蜗壳内部流动沿周向的非均匀程度,6组蜗壳切割方案均导致了水泵运行效率的下降.

图6 各方案性能曲线对比

3.2 水泵内部流动分析

上游来流在流经叶片进口时,其流动方向由轴向转为径向,造成了叶轮内部流动沿轴向的非均匀性,为排除叶片前后盘侧二次流动的影响,选择叶片中盘所在截面Z0上的流动进行分析,该平面位置如图7所示,z为相应截面到叶片后盖板的垂直距离.

图7 截面Z0位置示意图

图8和图9分别为Q=7 L/min工况下截面Z0上压力ps与速度v的分布.对于原型水泵,由于处在小流量工况,叶轮流道及蜗壳出口扩散段均出现大范围的低速流动区.流体介质通过叶片做功,在各流道内得到逐步增压,并经蜗壳收集输送至下游管路,各流道内的静压分布情况较为相似.蜗壳切割改变了蜗壳通流截面积沿周向逐渐增大的变化规律,使切割面同叶轮域之间形成独特的间隙结构.其过流截面积在相应周向范围内呈现先减小后增大的分布特点,流体介质在相应蜗壳流道内先收缩加速后扩张减速,压力也随之先降后增.蜗壳切割线的中部存在1个高速低压区,而切割线两端则为高压力区.

图8 各方案在截面Z0上的压力云图

图9 各方案在截面Z0上的速度云图

图10为相同工况下截面Z0上的湍动能k的分布.湍动能是描述湍流流动强烈程度的重要指标,反映了流道内的湍流耗散情况.由于切割线与原始蜗壳型线在连接点处未光滑相接,导致各方案均在蜗壳切割面及相应叶片的尾缘附近出现高湍动能区,其强度和范围则因切割位置的不同而有所差异.以该工况下效率最低的Pump240方案为例,分析其截面Z0上的湍动能分布:相较于原型水泵流场,蜗壳切割面上出现大范围的高湍动能区,其强度和范围均显著增强,说明此处存在明显的流动损失,从而解释了该方案运行效率下降的原因.同时,不同的切割位置也将对隔舌处的湍流耗散程度产生影响.在Pump180方案下,隔舌处也出现了高湍动能区,说明隔舌处的回流加剧,流动恶化.与之形成对比的是,Pump240方案下隔舌处的流动情况虽然得到了改善,但由于其蜗壳切割面上出现了较大范围的高湍动能区,两者的综合效应仍表现为Q=7 L/min工况点运行效率下降.

图10 各方案在截面Z0上湍动能云图

6组蜗壳切割方案均在切割线附近产生了具有相似特征的流动结构,并影响着上游流动.然而,由于蜗壳切割线所处周向位置的差异,导致蜗壳切割对水泵性能的影响程度也不尽相同.以小流量下实现扬程提升的Pump150方案为例,蜗壳切割产生的低压力区恰好处在叶片I的出口侧,导致流道内的等压力线在靠近叶片I吸力面侧的一端向下游迁移,这一效应同时传递至上游,并促使叶片I吸力面侧表面压力进一步降低,增大了叶片I两侧的压力差,提升了该叶片的做功能力.同时,该低压区使叶片I吸力面侧的压力梯度降低,从而在该处开辟出1条高速流动通道,使更多流体介质改经叶片I吸力面侧进入蜗壳.此外,Pump210方案下的流场与Pump150方案相似,相关叶片吸力面侧同样出现了高速流动区.

在小流量下出现扬程降低的Pump240,其内部流动情况则与Pump150有所不同.虽然蜗壳切割线上出现了低压区,但流道内并未出现相应的高速通流区,图9中的速度云图展示了水泵运行在小流量工况下,流体介质以正冲角进入旋转叶轮内,并在叶轮压力面侧形成大范围的低速流动区.而受到流道内逆压梯度以及过流面积和旋转线速度增大的影响,流体介质在靠近出口处逐步转为沿周向移动,并集中于叶轮压力面附近流出.对于Pump240方案,低压区处在两叶片出口侧之间,使流体利用该处的压差加速向压力面侧迁移.同Pump150方案对比,其未发挥“抽吸”作用,叶片吸力面侧的压力也未能下降.

进一步探究蜗壳切割对水泵各流道流量分配的影响.图11为原型及各方案在叶轮进口圆柱面上的径向速度vr分布.在Q=7 L/min工况下,流体介质主要沿前盖板进入到叶轮,而蜗壳型线切割重塑了各流道的流量分配情况.仍以Pump150方案为例,同原型水泵相比,流道A的通流量大幅增加.虽然这影响了其他流道的通流状况,但其综合效应仍表现为水泵扬程的提升.而对于Pump210,虽然流道B的流量增幅也比较显著,但明显低于Pump150方案.考虑到其在该工况下的扬程与原型水泵基本持平,说明只有当低压区的抽吸量大于一定程度时,水泵扬程才能提升.而对于其他方案,蜗壳切割并未使对应流道出现明显的流量增幅,这也同低压区未发挥“抽吸”作用相吻合.因而,水泵扬程也较原型水泵有一定程度的降低.

图11 进口圆柱面上径向速度分布

为量化蜗壳切割对叶轮及蜗壳内部能量转换性能的影响,引入全压损失系数Kp、静压恢复系数Cp和叶轮总压升ΔPt_imp,其定义[14]为

(3)

(4)

ΔPt_imp=Pt_outlet_imp-Pt_inlet_imp,

(5)

式中:Pt和Ps分别为相应面上的质量流量平均总压和静压;下标imp,vol表示叶轮域、蜗壳域;下标inlet,outlet分别表示进口与出口.表1为上述3个变量在Q=7 L/min工况下的取值.

表1 Kp,Cp和ΔPt_imp在Q=7 L/min工况下的取值

分析表1的数据可以发现:Pump150的静压恢复系数Cp与叶轮总压升ΔPt_imp均居所有方案的第1位,而全压损失系数Kp则处于所有方案的最后一位.这说明蜗壳切割形成的低压区所发挥的“抽吸”作用既减小了流体介质在蜗壳内的流动损失,提升了蜗壳的动压转换能力,也增强了叶轮的做功能力.与之形成对比的是,由于Pump270方案中的低压区未发挥“抽吸”作用,且通过比较3个变量的取值同原型机的差异,说明该方案下蜗壳和叶轮的能量转换性能均出现恶化,导致其在该工况点的扬程最低.

4 结 论

1) 蜗壳切割使蜗壳通流截面积在一定周向范围内呈现先减后增的趋势.流体介质在通过切割面与叶轮域形成的间隙结构时,先加速后减速,并在通流截面最小位置处附近形成低压区.

2) 蜗壳切割形成的低压区相对叶片的位置将对水泵增压能力产生一定影响.若低压区处在叶片出口端,可促使流体介质沿叶片吸力面侧进入蜗壳,增大叶片两侧的压差,强化叶片做功能力,并提升相关流道的流量.

3) 当切割方位角θs为150°,210°时,离心泵具有相似的内部流动特征,但只有θs=150°时,离心泵扬程才能在Q=7 L/min工况点提升约2.7%.这是由于该方案下,相关流道的流量增幅更为显著,而只有相关流道的流量增幅达到一定程度时,水泵扬程才能提升.此外,蜗壳切割同时破坏了蜗壳型线的曲率连续性,增加了流动损失,降低了水泵效率.