弹性转子油气混输泵的非线性动力学研究

2023-12-27连加俤吴鑫燚黎义斌许静许生军朱泽飞

连加俤,吴鑫燚,黎义斌,许静,许生军,朱泽飞

(1. 中国计量大学机电工程学院,浙江 杭州 310018; 2. 兰州理工大学能源与动力工程学院,甘肃 兰州 730050; 3.杭州电子科技大学机械工程学院,浙江 杭州 310018)

随着海洋经济的迅猛发展[1],深水油气井及平台、海底油气混输装备等越来越受关注,目前国内外尚无相关成熟产品.每年油气开采中因无法回收而被烧掉的天然气高达1 400亿m3,这一数字超过了中国天然气总年产量[2],这不仅是巨大的资源浪费,还会严重污染环境.油气属多相介质[3],油气混输极为困难,属世界泵业共同面临的技术难题[4-5].弹性转子油气混输泵是一款创新型产品,在深海恶劣环境下,其更加适应于油气混输.WANG等[6]提出了一种新型变截面螺杆转子,并与现有的变螺距螺杆转子进行了比较.结果表明,新型变截面螺杆转子在气密封和力学性能方面具有较好的综合性能.WU等[7]提出了一种数学模型和方法,用于为多级“IVEC”型罗茨真空泵生成新型转子轮廓.数值和试验结果证明了所提出的“IVEC”型罗茨转子轮廓的优越性.张生昌等[8]通过分析内压缩油气混输泵工作原理及其内压缩过程,得出了转子泵输入功率、附加输入功率及其无内压缩过程泵输入功率的理论计算公式.CHEN等[9]使用非线性流固耦合方法对水翼机进行数值计算.SHU等[10]使用非线性流固耦合方法分析了软黏土具有随时间变化的行为取决于它的黏性和固结性.李玉龙等[11]研究了一种新的圆弧形顶部抛物线转子,大幅提高了罗茨泵形状系数和容积利用率.WANG等[12]构建了新型偏心渐开线螺杆转子,并建立了其几何模型.研究结果表明,所提出的新型偏心渐开线螺杆转子在操作过程中具有连续的空间接触曲线.LEE等[13]提出了用摆线齿廓形成的油泵进行降噪.GU等[14]为了提高设计新产品的能力,快速设计了渐开线罗茨鼓风机转子,并证明了设计的合理性.NG等[15]提出了一种简单有效的流固耦合方法,通过模拟球体的流动,将该算法进一步改进优化.HOSN等[16]利用流固耦合的方法描述土壤中的渗流效应.

弹性转子油气混输泵工作过程中,转子型线、壁厚和压力都会对转子泵的效率和启动转矩造成很大的影响.决定弹性体转子油气混输泵关键性能的是转子,因此对转子的研究是十分必要的.文中采用非线性单向流固耦合方法研究圆弧转子型线和宽头刮边转子型线在不同的橡胶壁厚和出口压力下,对转子泵效率和启动扭矩的影响.

1 弹性体转子泵流固耦合分析模型

1.1 流固耦合数学模型

流固耦合包括流场计算和结构强度计算,其中流场计算采用雷诺时均N-S方程模拟转子泵内部湍流流动,湍流模型采用RNGk-ε模型.结构强度计算的有限元方程

Ku=Fs+Ft,

(1)

式中:K为整体刚度矩阵;u为节点位移;Fs和Ft分别为流体对耦合界面液体压力以及转子旋转产生的惯性力.

根据第4强度理论计算等效应力,即

(2)

式中:σ1,σ2和σ3分别代表了3个主应力.

1.2 弹性体转子泵流固耦合过程

1.2.1 耦合计算过程

弹性体转子流固耦合计算流程如图1所示.

图1 耦合步骤流程

1.2.2 转子网格划分

转子橡胶区域属于超弹性材料,使用Mooney-Rivlin模型,设定Rivlin系数C10为2.5 MPa,C01为0.625 MPa,密度为1 120 kg/m3.转子内部金属骨架和上下衬套使用钢材材料,弹性模量为200 GPa,泊松比为0.3,密度为7 850 kg/m3.转子泵轴向对称,截取1个二维平面就可知三维空间受力情况,因此文中采用二维平面应变模型进行分析,使用四节点Plane182单元划分网格,体与体之间的接触选用Target169&Conta172单元进行模拟.橡胶区域网格尺寸为1 mm,衬套区域网格尺寸为2 mm,转子内部金属网格尺寸为4 mm.网格模型示意图如图2所示.节点总数为14 367,单元总数为12 558.

图2 网格模型示意图

1.2.3 ANSYS结构场求解

选取不同设计工况进行数值模拟.如图3所示为出口压力0.8 MPa下,宽头转子转角为67.5°时静压分布云图,提取非定常计算结果,以压力载荷方式施加在固体转子表面.

图3 宽头转子转角为67.5°时静压分布云图

选择上下衬套的外部圆弧面,施加固定位移约束;选择转子内金属内部圆孔边界,施加远程位移约束,控制点位于转子圆心处.由于转子是对称的,旋转1周与旋转1/4周是一致的,因此计算采用上转子顺时针旋转90°,下转子逆时针旋转90°.约束施加示意图如图4所示,转子转动到不同位置的具体布置如图5.

图4 约束施加示意图

图5 转子不同位置

求解选项设置:

计算分为2个载荷步,第1步计算启动时刻转子与转子、转子与衬套过盈装配下的应力情况;第2步计算转子转动90°过程中结构受力情况,使用稀疏矩阵求解器,打开几何非线性,使用Unsym的牛顿拉普森选项.对于第2个载荷步,最小子步个数为90,最大子步个数为1 000,初始子步个数为180,其他选项保持默认设置.

1.2.4 转子计算参数

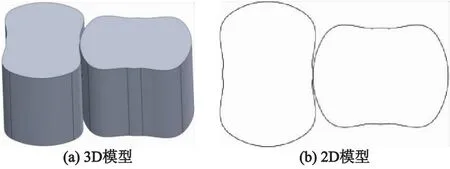

选取2叶宽头转子、2叶圆弧转子,其中各转子排量一致,转子宽度一致,转子几何模型如图6所示,转子几何参数见表1.表中,a为中心距,dr为转子外径,br为转子宽度,Vr为转子排量.

表1 转子几何参数

图6 转子模型

2 压力对弹性体转子泵效率影响

分析2种型线在定壁厚、定过盈量下出口压力对转子应力、变形及转子间隙等参数的影响.应力及变形影响橡胶层脱胶性能,间隙参数直接关系泵效率.下文将分别对圆弧和宽头型线转子泵进行动态接触力学分析.预设转子橡胶厚度、转子与转子、转子与上下衬套过盈量,转子受到5种不同液压力作用(0.2,0.5,0.8,1.1,1.4 MPa),预设参数中,橡胶厚度为6 mm,转子与转子过盈量Sr-r为0.1 mm,转子与上下衬过盈量Sr-b为0.1 mm.

2.1 宽头刮边转子型线

文中给出了压力为0.8 MPa时,不同转角下宽头转子橡胶剪应力σ分布云图,如图7所示.从图中可以看出,当上转子转角为0°时,上转子接触点右侧圆弧处剪应力较大,下转子右上侧圆弧处剪应力较大.在上转子与下转子啮合点右侧高压区,下转子上并未出现类似摆线转子的高压区,这是因为尽管宽头转子腰部曲线“起伏”较多,但总体曲率较均匀,并未出现如摆线转子的大曲率变化,因此未出现如摆线转子的严重应力集中;当上转子转角为22.5°时,上转子和下转子右侧腰线区域剪应力增大,相较于头部的剪应力值,腰部区域的剪应力值偏大;当上转子转角为45.0°时,上转子和下转子右侧腰线区域剪应力进一步增大,且区域面积较大;当上转子转角为67.5°时,上转子和下转子右侧腰线区域剪应力开始减小.

图7 不同转角下橡胶剪切应力分布云图

不同转角下,上转子剪应力随压力变化曲线如图8所示.从图中可以看出,剪应力与出口压力pout呈线性关系,压力越大,橡胶内部剪应力越大;不同转角下,剪应力大小比较相近.转子转动过程中,剪应力波动幅度较小,这是由于转动过程中,最大剪应力值均出现在靠腰部区域,而腰部区域的曲率较为均匀.综上所述,可以得知:① 压差作为最主要因素,影响橡胶内剪应力大小,压力越大剪应力越大,当转子泵在其极限压差附近运转时,剪应力较大,转子容易发生脱胶;② 转子转动角度对剪应力峰值影响较小.

图8 不同转角下上转子最大剪应力随出口压力变化曲线

上转子橡胶变形S随压力变化曲线如图9所示.从图中可以看出,橡胶变形与压力呈线性关系,压力越大,橡胶变形越大;不同转角下,橡胶变形大小基本一致,当转角为22.5°时,最大压力为1.4 MPa下,最大变形达到1.01 mm.综上所述,可以得知:① 压差作为最主要因素,影响橡胶变形大小,易造成脱胶;② 转子转动角度θ对橡胶变形峰值影响较小.

图9 不同转角转子变形曲线

不同转子转角和压力下转子橡胶间隙X如表2所示.橡胶在压力作用下发生变形,运转过程中上、下转子与衬板持续封闭,转子与转子间隙值随压力增加逐渐变大,在转角为45.0°时间隙最大.当最大压力为1.4 MPa时,转子与转子间最大间隙达到0.24 mm.当压力大于0.5 MPa时,在0°及90.0°转角时,转子与转子之间亦出现了间隙,且间隙值随压力的增加而增大.转子与转子之间变形间隙是造成容积效率下降的直接原因.

表2 不同角度和压力下转子间隙

2.2 圆弧转子型线

上转子最大剪应力随压力变化曲线如图10所示.从图中可以看出,剪应力与压力呈线性关系,压力越大,橡胶内部剪应力越大.不同转角下,剪应力大小比较相近.转子转动过程中,剪应力波动幅度较小.由此可得:① 压差作为最主要因素,影响橡胶内剪应力大小,压力越大剪应力越大,当转子泵在其极限压差附近运转时,剪应力最大,转子容易发生脱胶;② 转子转动角度对剪应力峰值影响较小.

图10 不同转角下上转子最大剪应力随出口压力变化曲线

上转子橡胶变形随压力变化曲线如图11所示.从图中可以看出,橡胶变形与压力呈线性关系,压力越大,橡胶变形越大;不同角度下,橡胶变形大小比较相近,在22.5°转角及最大压力1.4 MPa下,最大变形达到1.23 mm,变形越大,转子容易发生脱胶.由此可得:① 压差作为最主要因素,影响橡胶变形大小,易造成脱胶;② 转子转动角度对橡胶变形峰值影响较小.

图11 不同转角下上转子变形随压力变化曲线

基于上述分析计算结果,获得不同角度和压力下转子橡胶间隙.橡胶在压力作用下发生变形,运转过程中上、下转子与衬套持续封闭,间隙为0.转子与转子间隙随压力增加,间隙值逐渐变大,在转角45.0°时间隙最大,压力1.4 MPa下,转子与转子间最大间隙达到0.1 mm,转子与转子之间变形间隙是造成容积效率下降的直接原因.

2.3 2种型线对比分析

圆弧转子在转动角度为22.5°时,上转子最大剪应力达到最大值,宽头转子在0°时,上转子最大剪应力略大于其他角度.

图12为圆弧转子在22.5°转动角、宽头转子在0°转动角时,上转子最大剪应力随出口压力的变化曲线.由图12可知,随出口压力增加,2种型线剪应力增大,所以当转子泵在极限出口压力运行时,剪应力较大,转子容易脱胶.宽头转子的剪应力最大,最小为圆弧转子,2种型线间的差距随着出口压力的增大而增大.造成上述现象的原因主要是转子型线的差异,圆弧转子由头部到腰部的型线曲率半径较大,且曲率半径大小较均匀,头部与腰部衔接处的型线过渡较为光滑,而转子转动过程中,最大剪应力基本出现在头部与腰部过渡区域,过渡区较大的曲率半径使得剪应力较小.宽头转子虽然腰部区域的型线“起伏”较大,宽头转子头部到腰部的过渡区的曲率及腰部的曲率相比于圆弧转子较大,因此,宽头转子的最大剪应力较圆弧转子大.

图12 2种型线上转子最大剪应力随出口压力变化曲线

图13给出了圆弧转子在22.5°时转子最大变形随出口压力的变化曲线,以及宽头转子在0°时转子最大变形随出口压力的变化曲线.由图可知,0.2 MPa时,宽头转子变形相对于圆弧来说较大,且2种型线的差值随出口压力的增大而增大.

图13 2种型线转子的最大变形量随出口压力变化曲线

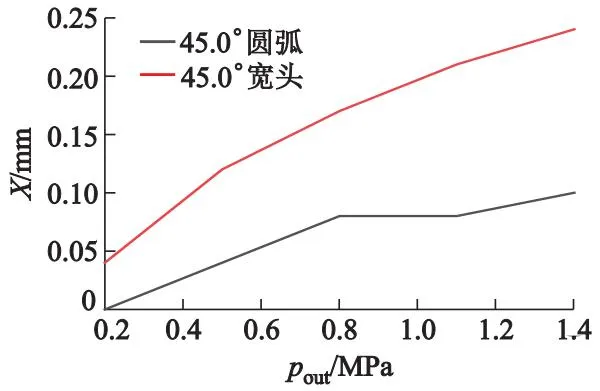

图14给出了上转子转动角度为45.0°时,2种型线转子与转子之间的间隙X随出口压力的变化.由图可知,宽头转子的间隙最大,圆弧型转子最小.间隙值影响容积效率,说明圆弧转子泵容积效率大于宽头转子泵.

图14 间隙随出口压力变化曲线

3 壁厚对弹性转子泵效率影响

研究2种型线转子在出口压力(0.8 MPa)和定过盈量参数(0.1 mm)时,橡胶层壁厚对转子应力、变形、转子间隙及扭矩等参数的影响.应力及变形影响橡胶层脱胶性能,间隙及扭矩参数直接影响泵效率.下文将对圆弧、摆线和宽头型线转子泵进行动态接触力学分析.

3.1 宽头刮边型线转子

当橡胶壁厚δ分别为4,6和8 mm时,通过ANSYS有限元分析法得出当转角相同时,2种壁厚下的剪应力分布基本类似.

图15给出了不同转角下,宽头转子最大剪应力随壁厚的变化曲线.由图15可知,随着壁厚增加,最大剪应力增大,最大剪应力与壁厚近似为线性关系,说明壁厚越大,越容易脱胶.当壁厚为4 mm时,不同转角下的最大剪应力值区别不大,剪应力最大值出现在45.0°;当壁厚为6 mm时,剪应力的最大值与最小值已有较为明显的区别,在22.5°时剪应力达到最大值,在45.0°时达到最小值;当壁厚为8 mm时,在45.0°时达到最小,且与其他转角区别明显,其他转角时的剪应力值差别不大,在22.5°时达到最大.由此可知,壁厚对转动过程中的剪应力极值有较大的影响.

图15 不同转角下上转子最大剪应力随壁厚变化曲线

图16给出了不同转角下,转子变形随壁厚的变化曲线.随着壁厚的增加,转子变形增大,转子变形与壁厚近似呈线性关系;随着壁厚增加,不同转角下的转子变形几乎无差别,转角对转子变形几乎无影响.

图16 不同转角下上转子变形随壁厚变化曲线

当出口压力为0.8 MPa时,上转子扭矩T随角度变化曲线如图17所示.从图17可知,壁厚越薄,上转子在0~180°转动过程中,扭矩变幅越大.得到弹性体包裹的壁厚会在转子转动时产生变形,从而影响扭矩的大小.

图17 不同厚度下上转子扭矩随转角变化曲线

表3给出了宽头转子在不同转角及壁厚下的转子间隙.由表3可知,不同壁厚下,上、下转子与衬板之间持续封闭,转子与转子之间的间隙随壁厚的增加而增大;壁厚为4 mm时,在45.0°转角下转子之间出现较小间隙,其他转角下未出现间隙;壁厚6 mm时,在45.0°转角时出现较大间隙,且在转角为0°及90.0°时出现了间隙;壁厚8 mm时,在45.0°转角时的间隙是6 mm壁厚时间隙值的近2倍,且在0°及90.0°转角时的间隙值为 6 mm时间隙值的2倍多,可见随着壁厚的增加,转子之间的间隙值会急剧增大,且出现间隙的转角增多.

表3 不同角度和壁厚下转子间隙

3.2 2种型线比较分析

图18给出了2种型线上转子的最大剪应力随壁厚的变化曲线,转子橡胶壁厚越大,最大剪应力越大,易造成脱胶.选取圆弧在22.5°转角时的应力值以及宽头转子在0°时的应力值进行比较.由图可知,宽头转子的剪应力最大,最小为圆弧转子,宽头转子腰部型线 “起伏”较多,曲率较均匀,转子的应力虽然没有那么集中,但剪应力还是大于圆弧转子,因为圆弧转子头部到腰部曲率均很小,因此,宽头转子应力值最大,圆弧最小.

图18 2种型线上转子最大剪应力随壁厚变化曲线

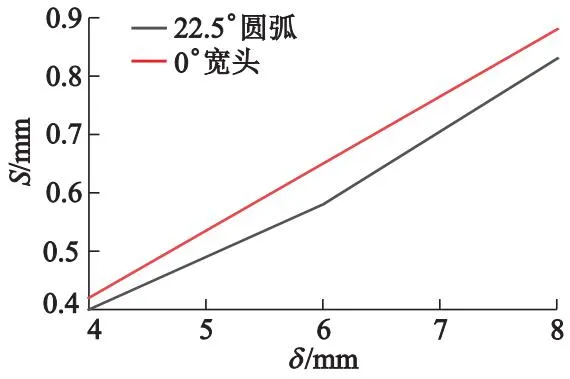

图19给出圆弧在转角22.5°时的变形随橡胶壁厚的变化以及宽头转子在转角0°时的变形随橡胶壁厚的变化.由图可知,宽头转子变形最大,最小为圆弧转子.

图19 2种型线最大变形随壁厚变化曲线

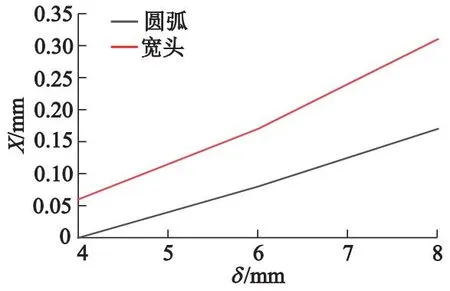

图20给出了2种型线在45°转角时,转子之间的间隙随壁厚的变化曲线.由图可知,宽头转子间隙值最大,最小为圆弧转子,且随着壁厚的增加,相同壁厚下宽头、圆弧转子的间隙值差值急剧增大.间隙值影响容积效率,说明圆弧转子泵容积效率大于宽头转子泵.

图20 45°转角时转子之间的间隙随壁厚变化曲线

图21给出了壁厚分别为4,6,8 mm时,2种型线的扭矩随转角的变化曲线,总面积的大小反映了需要消耗总功率的大小.由图可知,当壁厚4 mm时,宽头转子的峰值扭矩最大,最小为圆弧转子;从扭矩曲线与扭矩为0的等值线围成的面积看,宽头转子总面积最小,说明当出口压力及流量相同时,宽头转子的总功率最小;当壁厚为6,8 mm时,圆弧转子的峰值扭矩最大,最小为宽头转子,且随着壁厚增加,宽头转子最小,说明当出口压力及流量相同时,圆弧转子消耗的总功率比宽头转子消耗的总功率大.说明宽头转子泵整机效率大于圆弧转子泵.

图21 2种型线的扭矩随转角变化曲线

4 结 论

1) 弹性体转子泵2种型线中,剪应力较大值主要出现在转子与衬套、转子与转子接触点附近靠高压区侧的圆弧区.随着压力增大,最大剪应力逐渐变大.转子在极限压力下运转时,极限剪应力较大,当剪应力的实际大小大于转子失效需要的剪应力的情况下,转子容易发生失效;圆弧转子的最大剪应力值最小,转子最大变形最小.当压力增大时,转子与衬套将变成接触无间隙,转子与转子的间隙值却会逐渐变大,在转角45°时间隙最大.宽头间隙最大,圆弧最小,宽头是圆弧的2~3倍.圆弧转子泵容积效率大于宽头转子泵.

2) 随着壁厚的增加,最大剪应力逐渐增大,橡胶变形增大,最大变形与壁厚亦近似为线性关系.壁厚增加,变形造成的间隙增大,摆线与宽头、圆弧的间隙值差值急剧增大.壁厚越小,扭矩越大.壁厚增加,圆弧消耗的总功率比宽头消耗总功率大.宽头转子泵整机效率大于圆弧转子泵.宽头转子更适用于小型泵用来输送液体.