颗粒直径对混流泵叶轮及空间导叶磨损特性的影响

2023-12-27刘欣黎义斌马文生杨由超常杰元

刘欣,黎义斌*,马文生,杨由超,常杰元

(1. 兰州理工大学能源与动力工程学院,甘肃 兰州 730050; 2. 重庆水泵厂有限责任公司国家企业技术中心,重庆 400033)

混流泵比转数较高,叶轮内流道较宽、流动流畅,在抽送含颗粒介质时水力性能及抗磨损性能优越[1-3],因此混流泵常被选中输送固液两相介质.但由于颗粒的存在,不仅会影响混流泵的水力性能,而且会造成各过流部件的严重磨损,这将直接导致混流泵运行效率降低,能耗增加,安全性和使用寿命大大降低[4].

黄先北等[5]对离心泵叶轮磨损特性进行了模拟分析,结果表明叶轮的磨损主要分布在叶片的工作面和后盖板.汪家琼等[6]采用离散相零方程模型和Finnie冲蚀磨损模型,很好地揭示了离散相颗粒与过流部件表面的冲击磨损规律.CAI 等[7]利用涡量和Q准则作为变量对离心泵的磨损形态与机理进行说明,合理解释了叶轮的磨损特性.杨从新等[8]研究了粒径对离心泵叶轮磨损特性的影响,结果表明,随着粒径的增大,叶轮的平均磨损面积增加且叶片工作面磨损最为明显.庞辉等[9]对混流泵进行了固液两相数值模拟,结果表明磨损主要集中在叶轮和空间导叶区域,叶片进口的磨损严重.

以上的研究对象主要集中在离心泵和轴流泵[10-11],对混流泵的磨损特性[12]研究很少,因此研究混流泵的磨损特性具有很重要的意义.文中以某型混流泵为研究对象,基于颗粒轨道模型、RNGk-ε湍流模型和Tabakoff磨损模型对混流泵磨损特性进行数值计算,分析不同固相颗粒直径对混流泵叶轮及空间导叶磨损的影响.

1 泵模型及网格

1.1 泵模型及基本参数

采用三维造型软件Pro/E对混流泵进行建模,全流道三维模型如图1所示,混流泵设计性能参数:额定流量Qd=95 m3/h,扬程H=17 m,额定转速n=2 900 r/min,叶轮进口直径D1=45 mm,叶轮出口直径D2=142 mm,叶片数Z1=5,导叶数Z2=8.

图1 混流泵全流道三维模型图

1.2 计算域网格划分及无关性验证

模型泵计算域包括进水段、叶轮、空间导叶、出水段4个部分,整个计算域采用六面体结构化网格,为保证近壁面流动的真实性,对计算域所有壁面加入边界层,泵模型整体y+值控制在100以内,为保证数值计算结果的可靠性,选用5种网格数方案进行网格无关性验证,通过比较设计工况下扬程以及效率的变化情况,当结果基本不变时认为网格合适,最终选用网格总数为327万的方案进行所有的数值计算,各计算域网格划分情况如图2所示.

图2 各计算域网格划分

2 理论模型及计算方法

2.1 湍流模型

RNGk-ε湍流模型[13]通过考虑平均流动中的旋转效应来修正湍动黏度,从而使得RNGk-ε湍流模型能更好地处理强旋转、大曲率和高应变率流动,在水泵数值计算中优势明显,因此采用RNGk-ε湍流模型来封闭Navier-Stokes方程.

2.2 颗粒轨道模型

颗粒轨道模型是欧拉-拉格朗日两相流模型的一种,此模型将液相作为连续相,在欧拉坐标系下进行求解;将固相作为离散相,在拉格朗日坐标系下进行求解.其控制方程如下:

液相连续方程

(1)

液相动量方程

(2)

式中:ui,uj分别为坐标xi,xj方向上的流体速度;ρ为流体密度;μ为流体动力黏度;Fi为体积力;p为压力;gi为重力加速度.

颗粒相控制方程[14]

(3)

式中:下标p表示颗粒的参数;mp为颗粒质量;up为颗粒速度;FD为曳力;FB为重力造成的浮力;FVM为虚拟质量力;FP为压力梯度力;FR为虚拟力;FM为Magnus力;FS为Saffman力;FBA为Basset力.

2.3 Tabakoff磨损模型

Tabakoff磨损模型是Tabakoff和Grant通过研究不同的颗粒撞击速度vp和撞击角度对靶材的磨损影响得出的经验与半经验磨损模型,其公式[12]为

(4)

(5)

(6)

(7)

2.4 计算方法及边界条件

文中基于颗粒轨道模型对固液两相流混流泵内部流场进行数值计算.液相采用RNGk-ε湍流模型,固相采用颗粒轨道模型,磨损模型采用Tabakoff磨损模型.颗粒与液相采用双相耦合,相间拖曳力采用Schiller Naumann模型,其余各受力相较于曳力十分微小,对颗粒的运行轨迹影响不大,因此在保证计算结果正确性基础上可以忽略非曳力影响因素以达到简化计算的目的.在进行数值求解时,以清水设计工况下的稳定解作为固液两相流的初始解,求解采用高精度差分格式,RMS残差收敛精度设置为10-5.

进口边界采用质量流量进口,出口边界采用自由出流,壁面采用无滑移壁面,叶轮与导叶之间动静干涉面采用Frozen rotor连接.网格的交接算法设置为 Specified pitch angles,角度设为 360°,以确保数据之间准确传递.颗粒从进口边界均匀注入,其流速与液相速度保持一致,固相体积分数为10%,密度为2 650 kg/m3,颗粒直径为0.1~3.0 mm.

3 结果与分析

颗粒直径的大小对于混流泵叶轮及空间导叶磨损特性有着重要的影响,这是由于不同直径的颗粒受力不同,导致颗粒运行轨迹各不相同,磨损程度和位置也就不同.

3.1 不同颗粒直径下液相与颗粒运行轨迹

图3为4种不同颗粒直径d下液相(红)与颗粒相(黄)运行轨迹.由图3可知,整体上,叶轮和空间导叶区域在颗粒直径为0.1 mm时,颗粒轨迹分布比较杂乱,而在颗粒直径为0.5,1.0和3.0 mm时分布比较集中,且颗粒直径越大分布越集中;液相轨迹基本相同,这表明液相对小颗粒的裹挟能力强于大颗粒,即小颗粒跟随性强,这是因为小颗粒的惯性力较小;颗粒直径对液相运动影响较小.由图3a可知,在叶轮区域,颗粒主要在靠近叶片与后盖板连接区域运动,这是因为颗粒被液相裹挟着一起进入叶轮,而颗粒惯性力和受到的离心力比液相要大,颗粒速度转向的轴向距离要比液相大.随着颗粒直径的增加,颗粒轨迹逐渐由叶片背面靠向叶片工作面,因为小颗粒对流体的跟随性强,而大颗粒正好相反.由图3b可知,在空间导叶区域,可以发现颗粒轨迹主要分布在导叶与外壁连接区域且由2部分组成:第1部分是导叶中前段,颗粒轨迹主要沿着导叶工作面运行;第2部分是导叶中后段,颗粒主要沿着导叶背面运行,这是因为颗粒经叶轮甩出后,在径向速度驱使下运动至靠近外壁处且与导叶工作面接触发生碰撞,经过反弹颗粒运行至导叶背面,虽然与导叶背面发生碰撞,但此时颗粒动能已不足以让颗粒再次反弹到导叶工作面.

图3 不同颗粒直径下液相(红)与颗粒相(黄)运行轨迹

3.2 颗粒直径对壁面切应力的影响

颗粒对壁面的切应力在一定程度上能够反映壁面磨损的情况,文中取同一叶片及导叶上的3个不同位置(前盖板流线、流道中线、后盖板流线;内壁流线、流道中线、外壁流线)来分析沿流线长度颗粒对壁面切应力分布情况,如图4所示.

图4 叶轮及空间导叶轴面图

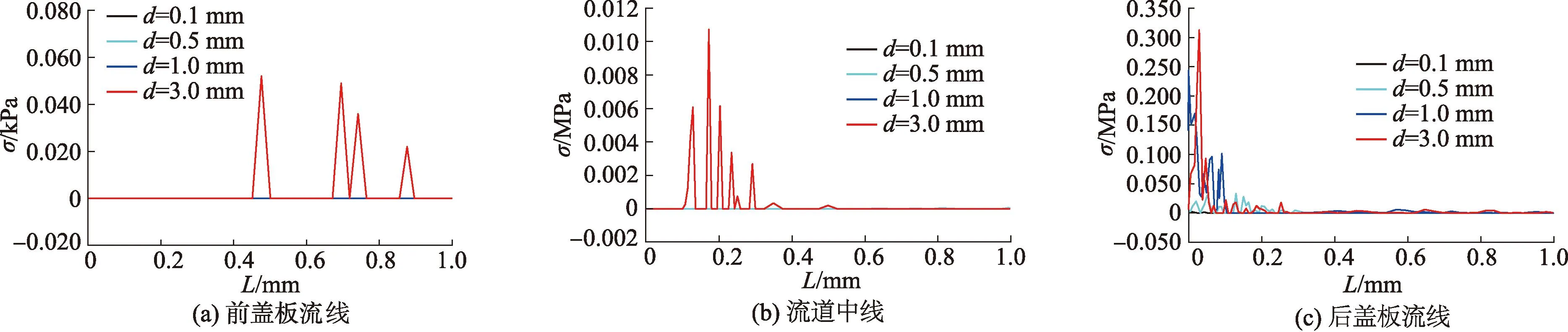

3.2.1 颗粒直径对叶片壁面切应力分布的影响

图5,6分别为叶片背面及工作面不同颗粒直径下不同位置颗粒壁面切应力σ对比.图中,L为流线长度.由图5可知,叶片背面前盖板流线处不同颗粒对壁面切应力都为0,在流道中线处只有0.1 mm直径的颗粒对叶片背面产生了切应力且分布在叶片出口,而在叶片背面后盖板流线处,1.0,3.0 mm直径的颗粒在叶片进口处产生切应力,0.1,0.5 mm直径的颗粒对叶片背面中后段产生了切应力,这表明颗粒与叶片背面的撞击主要发生在靠近叶片后盖板流线处,且大颗粒易在叶片背面头部发生撞击,小颗粒与叶片背面撞击发生在叶片中后段.

图5 不同颗粒直径下不同位置叶片背面颗粒壁面切应力分布

由图6可知,叶片工作面前盖板和流道中线处只有3.0 mm的颗粒对壁面产生了切应力,前者分布在中后段,后者分布在前段.在叶片工作面后盖板流线处,4种不同直径的颗粒都对壁面产生了切应力,且主要集中在叶片头部,颗粒直径越大,切应力分布越广,数值更大.综上,颗粒对叶片工作面造成的切应力远大于背面,对于叶片工作面,切应力主要集中在叶片与后盖板连接处的头部,且颗粒直径越大,颗粒对壁面造成的切应力越大.对于叶片背面,切应力主要由小颗粒造成且主要分布在叶片中后段,大颗粒几乎没有产生切应力.

图6 不同颗粒直径下不同位置叶片工作面颗粒壁面切应力分布

3.2.2 颗粒直径对导叶壁面切应力分布的影响

图7,8分别为导叶背面及工作面处不同颗粒直径下不同位置颗粒壁面切应力分布对比图,由图7可知,颗粒对导叶背面产生的切应力主要集中在流道中线和外壁流线之间的导叶区域,内壁流线处颗粒与壁面没有发生撞击.在导叶背面流道中线处,1.0和3.0 mm颗粒与导叶壁面在靠近出口处碰撞产生了切应力,而0.1,0.5 mm颗粒与导叶背面未发生碰撞.在导叶背面外壁流线处,4种颗粒都对导叶壁面产生了切应力,且直径越大的颗粒对导叶背面造成的切应力越大.由图8可知,颗粒对导叶工作面造成的切应力也主要分布在流道中线与外壁流线之间的导叶区域,而内壁流线处几乎没有切应力.在导叶工作面流道中线处,切应力主要是由1.0,3.0 mm直径的颗粒造成,0.1,0.5 mm直径颗粒对壁面产生的切应力很小;在导叶工作面外壁流线处,4种颗粒在不同程度上都与导叶壁面发生碰撞造成切应力,0.1 mm颗粒产生切应力最小,3.0 mm颗粒最大.

图7 不同颗粒直径下不同位置导叶背面颗粒壁面切应力分布

图8 不同颗粒直径下不同位置导叶工作面颗粒壁面切应力分布

3.3 颗粒直径对磨损分布的影响

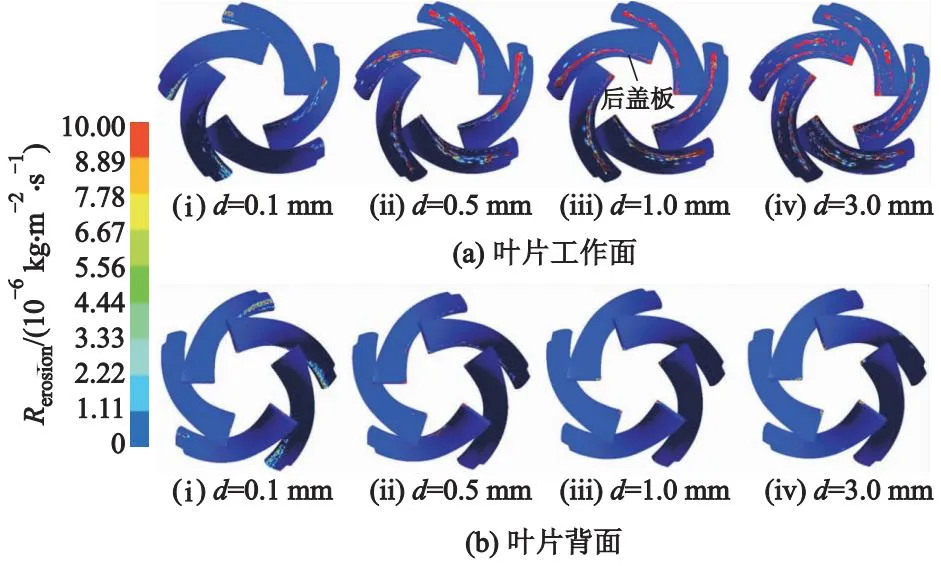

3.3.1 颗粒直径对叶片及其进口磨损分布的影响

叶片进口安放角一般大于进口液流角,这将会导致叶片进口发生严重磨损,因此对叶片进口磨损进行分析十分必要.图9为叶片进口磨损及颗粒轨迹云图.由图可知,颗粒与叶片进口发生碰撞造成磨损且磨损位置集中在靠近后盖板处,0.1 mm颗粒磨损分布比较随机,其他直径颗粒分布集中.随着颗粒直径增大,颗粒冲击角度变大,磨损面积也随之增加.

图9 不同颗粒直径下叶片进口磨损云图

图10为4种不同颗粒直径下叶片工作面及背面磨损分布云图.图中Rerosion为单位面积在单位时间内的质量磨损率.可以看出,整体上,叶片工作面磨损范围和程度远大于叶片背面,这与大颗粒运行轨迹靠近叶片工作面相符.对于叶片工作面,随着颗粒直径由0.1 mm增大至3.0 mm,叶片工作面的磨损情况逐渐加重且磨损分布更广,这是因为直径越大的颗粒偏向叶片工作面的趋势更加强烈,对叶片表面发生撞击的概率更大,并且大颗粒的惯性力和碰撞角度更大;整体上,叶片工作面上的磨损主要发生在叶片与后盖板连接处,这也与颗粒轨迹和颗粒对壁面切应力在叶轮区域的分布相符.对于叶片背面,可以看出随着颗粒直径由0.1 mm增大至3.0 mm,叶片背面磨损逐渐消失,在1.0 mm和3.0 mm直径下叶片背面几乎未发生磨损,其中0.1 mm直径颗粒下叶片背面磨损位置在靠近出口区域,0.5 mm直径颗粒下叶片背面磨损位置在叶片中部,而1.0 mm和3.0 mm直径颗粒只在背面进口处产生了磨损,这与对颗粒运行轨迹及颗粒对壁面切应力分析相对应.

图10 不同颗粒直径下叶片工作面及背面磨损云图

3.3.2 颗粒直径对空间导叶磨损分布的影响

图11为不同颗粒直径下空间导叶磨损分布云图,可以看出0.1 mm颗粒对导叶的磨损比较小,随着颗粒直径的增大,导叶工作面及背面的磨损程度加深,磨损范围变广.对于导叶工作面,磨损主要发生在导叶头部区域,这是由于颗粒被叶轮甩出后在径向速度驱使下与导叶头部区域发生撞击.对于导叶背面,磨损主要发生在靠近导叶出口附近,这是由于颗粒与导叶工作面首次碰撞后发生反弹,导致颗粒撞击到导叶背面出口附近区域.但是无论是导叶背面还是工作面,磨损主要发生在导叶与外壁连接处,靠近内壁区域导叶几乎没有发生磨损,这是因为颗粒流经叶轮进入空间导叶时,颗粒具备了一定的径向速度,在径向速度驱使下颗粒会靠近导叶与外壁连接处运行,这与前面对颗粒轨迹和颗粒对壁面切应力分析相符合.

3.4 颗粒直径对磨损率的影响

图12 不同颗粒直径下不同过流部件平均磨损率变化曲线

由图12可知,随着颗粒直径的增大,叶片、前后盖板及空间导叶的平均磨损率也随之增大,其中前盖板平均磨损率变化并不是很大,叶片和空间导叶平均磨损率变化最大,后盖板次之;从表1中数值上来看,3.0 mm直径颗粒造成的平均磨损率比0.1 mm直径颗粒大2—3个量级.这说明叶片、空间导叶及后盖板在较大颗粒直径下是最容易受到磨损破坏的部位.

表1 不同颗粒直径下不同过流部件的平均磨损率

4 结 论

1) 随着颗粒直径的增大,叶轮和空间导叶内颗粒的运行轨迹更加紧凑,叶轮区域颗粒轨迹由叶片背面逐渐靠近叶片工作面;空间导叶区域颗粒在导叶中前段主要沿着工作面运行,在导叶后段主要沿着背面运行.

2) 叶片背面切应力主要是由小颗粒造成且集中在叶片中后段,叶片工作面正好相反;颗粒对导叶造成的切应力主要分布在导叶中前段工作面和导叶中后段背面,总体上颗粒对叶片和导叶的壁面切应力随着颗粒直径的增大而增大.

3) 叶轮叶片的磨损位置主要集中在叶片与后盖板连接处以及叶片进口位置,相比叶片背面,叶片进口和工作面的磨损情况更加严重;导叶的磨损位置主要集中在导叶与外壁连接处、导叶工作面头部及导叶背面出口区域.

4) 对比不同的过流部件平均磨损率,发现随着颗粒直径的增加,叶片前后盖板及导叶的平均磨损率也随之增加,其中叶片、后盖板以及导叶的增幅最大,说明叶片、后盖板及导叶是最容易受到磨损破坏的部位.