EAST托卡马克激光吹气杂质注入系统控制系统设计及测试

2023-12-27范玉赵宇红张洪明吕波林子超沈永才尹相辉王福地符佳计华健曾超毛立宇孙波

范玉 赵宇红 张洪明 吕波,3 林子超,3 沈永才 尹相辉 王福地 符佳 计华健,3 曾超 毛立宇 孙波

1(南华大学 电气工程学院 衡阳 421001)

2(中国科学院合肥物质科学研究院 等离子体物理研究所 合肥 230031)

3(中国科学技术大学研究生院 科学岛分院 合肥 230031)

4(合肥师范学院 物理与材料工程学院 合肥 230601)

在托卡马克装置运行期间,等离子体不可避免地与装置第一壁、偏滤器等面向等离子体的材料发生相互作用,会在材料表面通过溅射等方式产生各种粒子,这些粒子作为杂质进入等离子体后会稀释主离子浓度,而且将通过线辐射和轫致辐射等使等离子体损失巨大能量,进而严重降低等离子体的约束性能,辐射损失会冷却等离子体,影响功率平衡,甚至引起等离子体破裂[1]。因此,研究等离子体中的杂质输运行为并发展有效的杂质控制方法对于实现高性能等离子体放电与保证装置安全运行具有重要意义。

瞬态微扰法是一种在托卡马克装置上开展等离子体杂质输运研究的常用方法。在放电期间,通过脉冲式主动注入少量示踪杂质,并观测等离子体中相应元素杂质辐射强度的变化行为,进而研究杂质的输运行为。过程中既要保证注入的微量杂质对主等离子体不产生显著影响,又要保证所注入的杂质量可以产生足够的响应。目前,5 种常见的杂质注入技术已经在托卡马克装置上得到应用:激光吹气杂质注入(Laser Blow-off,LBO)、弹丸注入、插入侵蚀探针、普通杂质气体充气(General Gas Puffing,GP)和超声分子束注入(Supersonic Molecular Beam Injection,SMBI)[2]。原则上只要使杂质源的脉冲宽度小于杂质输运时间就可以研究等离子体中杂质输运过程,其中LBO正是提供这种脉冲式杂质源的有效工具。由于该杂质注入速度非常快,因此可以更精确地获得杂质在等离子体中的输运行为[3]。这种技术应用广泛,通过瞬态注入杂质并对杂质输运行为进行分析可以精确计算杂质浓度,并且还可以用于电子热输运、等离子体边缘低密度区的电子密度和温度的测量以及分析等过程[4-6]。

激光吹气杂质注入系统现已成功应用在JET、HL-2A、TVC 和Wendlstein7-X 等[7-10]托卡马克装置上,并且结合具有良好时间和空间分辨率的X射线、真空紫外(Vacuum Ultraviolet,VUV)光谱仪和测辐射热相机进行检测、跟踪杂质进入等离子体的过程,通过测量确定杂质输运特性,如杂质输运时间、扩散系数和对流速度等[4,11]。在HL-2A 上,利用LBO 系统注入铝杂质研究了ECRH(Electron Cyclotron Resonance Heating)对于铝杂质的输运行为的影响[2];在JET 上也被用来研究欧姆放电和H 模放电条件下的杂质输运;在Wendlstein7-X上的LBO系统对7 种不同的材料进行了300 多次注射并且证实了LBO杂质注入不会显著干扰等离子体。

目前,EAST托卡马克装置上已经发展了从软X射线、极紫外、真空紫外以及可见光波段的杂质诊断系统,可以提供从芯部到边界的全空间杂质辐射信息。但由于目前尚无有效的微量杂质注入系统,因此尚且无法在EAST装置上开展精细的杂质输运研究。因此,在EAST 上开展LBO 杂质注入系统研制对于进一步提升杂质输运研究水平和发展杂质控制方法有重要意义。

LBO 的控制系统主要用于控制杂质注入时刻与杂质注入量,是LBO系统的核心部分。在HL-2A上,通过反射镜把激光器产生的光束引导到激光吹气窗口,利用计算机串口控制电控升降台来移动聚光镜调节光斑大小及烧蚀位置。在Wendlstein7-X仿星器上,将涂有杂质薄膜的玻璃靶支架安装在多功能机械手上,通过一个光学系统将光束引导到真空,并可以在两个脉冲之间调整光斑直径和玻璃靶上的位置。

本研究主要开展了EAST装置LBO杂质注入系统的控制系统研究,并对研制完成的控制系统进行了测试与评估。

1 系统工作原理与整体设计

1.1 LBO杂质注入系统基本原理

LBO 杂质注入系统的系统示意图如图1 所示。高功率激光器发射出的激光脉冲通过聚焦透镜聚焦在涂有杂质薄膜的靶板上,通过一个三维位移控制系统改变聚焦透镜在空间中的位置,从而改变激光聚焦在靶板上的位置。在高功率激光的作用下,杂质薄膜在激光聚焦区域内的温度急剧上升,随后在靶板表面附近蒸发、膨胀、气化,进而形成具有几电子伏特能量的中性原子束、原子团,然后沿着真空管道向等离子体运动并在极短的时间内到达等离子体边界,同时与等离子体中的离子、电子、原子相互碰撞被电离[12]。在湍流的作用下,离子沿着径向向内扩散进入等离子体形成示踪粒子并在不同的温区激发到不同的电离态,产生从红外到软X 射线波段的辐射,可通过现有的软X 射线和真空紫外诊断设备开展杂质输运研究[13-14]。

图1 激光吹气(LBO)杂质注入系统示意图Fig.1 Schematic of a laser blow-off (LBO) system

1.2 激光吹气杂质注入系统整体设计

LBO 杂质注入系统三维建模图如图2 所示,主要由激光器、聚焦透镜、三维(3D)位移机构、靶材和真空管道组成,靶材放在真空管道内。

图2 LBO杂质注入系统三维建模图Fig.2 Three-dimensional modeling diagram of the LBO system

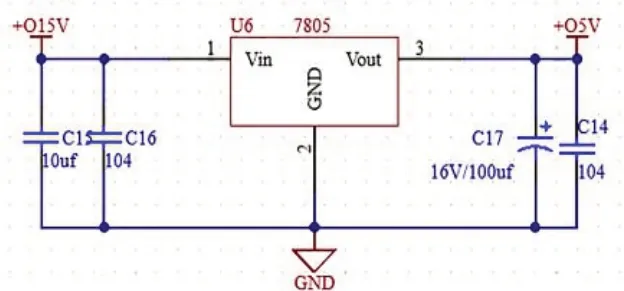

图 3 电源模块电路图Fig.3 Circuit diagram of power module circuit design

图 4 稳压模块电路图Fig.4 Circuit diagram of voltage-stabilizing module circuit

为减少换靶次数,通过移动激光光束的聚焦点改变激光烧蚀位置来提高靶材利用率。聚焦透镜安装在由三个步进电机驱动的三维位移轨道上,可以实现透镜在空间范围内的精准移动,其中X和Y方向与靶材所在平面平行,通过调整聚焦透镜在Z方向的位置,从而调整激光打在靶材上的光斑大小改变烧蚀能量,再通过对标准物质分析过程中激光烧蚀质量的精确测量,从而精确地控制杂质注入量,并在控制系统的操纵下实现聚焦透镜在X-Y平面上一系列位置扫描,从而改变激光在目标靶板上的烧蚀位置。为此,我们利用STM32与PyQT5开发了一套三维位移系统,该系统可以精确并快速地改变聚焦透镜的位置,在放电过程中对靶板上的杂质材料进行多次的激光烧蚀,从而提高了效率、性能的可重复性以及靶板材料的充分利用性。

2 三维位移控制系统硬件设计

2.1 微控制单元模块

微控制单元(Micro Control Unit,MCU)是整个三维控制系统的核心,目前成熟的控制器主要有ARM(Advanced Risc Machine)微处理器、PLC(Programmable Logic Controller)可编程逻辑控制器以及FPGA(Field Programmable Gate Array)可编程逻辑门阵列。对于MCU的选择,需要考虑其芯片的性能以及可靠性、设备扩展难度、后期维护以及成本等方面。

综合考虑对三维控制系统的设计需求,选择基于ARM Cortex-M3 内核的STM32 系列微处理器作为主控芯片,型号为STM32F103ZET6,该芯片具有如下特点:1)其工作频率最高可达72 MHz;2)具有512 K 的FLASH 和64 K 的SRAM,同时拥有SWD和JTAG 接口,方便进行在线编程及调试;3)具有144 个引脚且包含112 个通用I/O 口,在满足设计要求的基础上还有很多端口可用于后期外设扩展;4)有4 个通用定时器及2 个高级定时器每个定时器有4 个独立通道用于PWM 输出,完全满足对3 个步进电机实时控制的需求。

2.2 电源电路设计

对于控制系统而言,电源尤为重要,除了给微处理器供电以外,还需给后续光电传感器、步进电机驱动器等模块提供电压。其中MCU 模块以及以太网芯片采用3.3 V 电压供电,光电传感器采用15 V 电压供电,步进电机驱动采用24 V和5 V电压供电。

电源模块电路如图3 所示,采用AC/DC 模块将220 V 交流电转化为5 V 和15 V 两路电压输出。为了更好地抑制输出端的高频噪声和杂波干扰,我们选择配合使用104电容和电解电容对输出电源进行处理,防止噪声影响其他电路,降低交流脉动波纹系数提升高效平滑直流输出,使得电源更加稳定并且不易产生自激现象。稳压模块电路如图4 所示,稳压环节采用7805 三端稳压芯片,可稳定输出5 V 电压供步进电机脉冲和方向信号线使用。

由于MCU 与以太网芯片工作电压为3.3 V,因此需要进一步降压后供其正常工作。降压调节电路如图5所示,采用AMS1117-3.3V稳压器组成外部稳压电路[15],输入端并联两电容主要用来稳定输入电压和滤除高频杂波,输出端并联的电容为了使输出的电压进一步稳定。

图5 AMS1117降压调节电路Fig.5 Circuit diagram of AMS1117 voltage-reducing regulating circuit

2.3 步进电机模块

整个控制系统的精度和速度的要求都取决于对步进电机的控制,通过控制步进电机的移动进而控制聚焦透镜在空间的移动可以实时地调整激光打在靶板上光斑的大小以及打在靶板上的位置,这样不仅可以控制系统的杂质注入量而且提高了靶板的材料利用率。

步进电机利用MCU 输出PWM 波(Pulse Width Modulation Wave)来驱动,MCU 通过输出脉冲的数量和频率结合步进电机驱动器的细分功能,进而达到对步进电机位移和速度的控制,而PWM 波可以通过改变PSC(记为PSC)和ARR(记为ARR)等值来改变占空比与输出频率[16-17],计算公式如下:

式中:f为输出频率;ζ为占空比;Tclk为MCU 的时钟频率;ARR为计数器重装载值;PSC为定时器预分频系数;CRR为定时器输出比较值。

由于MCU的供电电压较小,因此需要给步进电机加驱动器,采用细分驱动的方式分割步距角,将一个完整的步距角分为数个微步实现高精度移动[18],考虑到系统安装尺寸大小、控制精度以及功率特性等问题,选择使用3个两相42HBS04步进电机,步进电机参数如表1所示。

表1 步进电机参数Table 1 Parameters of the stepper motor

步进电机控制方案如图6 所示,驱动器选择HBS57,是一款采用32位双核DSP芯片的闭环步进电机驱动器,可以根据负载变化实时调整控制电流减少发热,提升使用效能,并且具有过流、过压、跟踪误差等保护功能。通过Z_PUL、Z_DIR、Z_ENA 三个信号分别控制Z轴运动速度、运动方向、运动使能,这些信号通过增强型NMOS管进行电压转换后成对应的步进电机控制器信号。其中驱动设定1 000 细分数,并外加了一个闭环编码器,提高了平台的移动精度,减少了抖动[19]。

图6 步进电机控制方案模块图Fig.6 Block diagram of stepper motor control scheme

2.4 限位模块

三维移动平台采用脉冲增量式电机,每次上电都需要获取电机的绝对位置,所以需要在启动后对电机进行定标处理,然后由MCU 发送数据移动,聚焦透镜随三维位移系统移动至初始工作点,等待下一步执行指令。但是,MCU无法直接判断透镜是否移动超出了轨道,为了使聚焦透镜实现在一个空间范围内安全地往返移动,系统选择了光电传感器作为限位模块。在三轴的直线滑台两端设置共6 个NPN常开型光电传感器,该种光电传感器属于一种触电接近开关,并且光电传感器需要与MCU共阴极才能正常工作,当电机运动到直线滑台设定的极限位置后,光电传感器会产生响应并给MCU对应引脚一个低电平,MCU在接收到低电平信号后会阻止步进电机继续移动并防止堵转,从而对步进电机起到一定的保护作用,保护运动滑块上聚焦透镜的安全,限位模块的电路如图7所示。

图7 限位模块电路图Fig.7 Circuit diagram of limit module circuit design

系统一共6 个限位模块,为了避免电路间噪声和干扰需要在MCU 与光电开关之间添加一个隔离电路对输入/输出信号进行隔离。实现信号由电到光再到电的无触点转换,信号单向传输,输入输出两端信号互不干扰,且具有极强的抗干扰能力和传输效率。

2.5 触发模块

由于该系统是针对EAST托卡马克开展激光吹气杂质注入实验而设计的,所以根据EAST 实验的特点,我们对触发模块进行了如下设计:

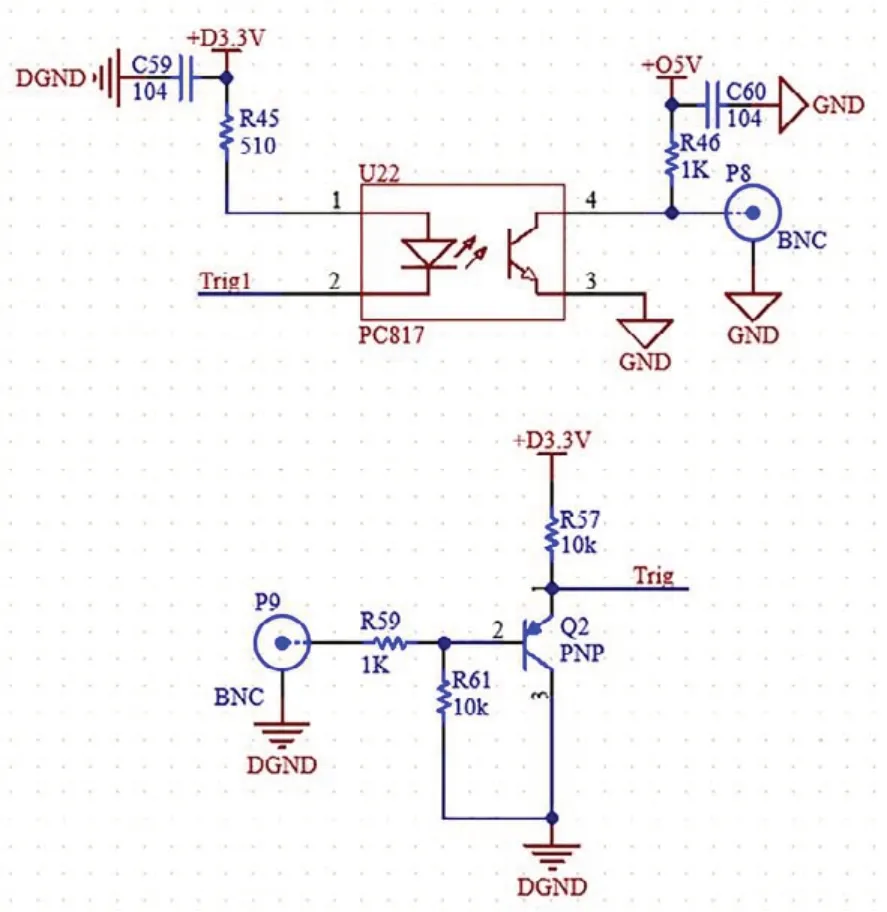

系统触发模块一共分为两部分,第一部分触发是让系统进入放电准备状态,在EAST 托卡马克实验放电开始前,总控系统会发出倒计时准备指令,此时完成准备的MCU 在接收到总控的信号后会进入到等待发送指令阶段;第二部分触发是让激光器动作,在第一部分触发接收完成后,选择合适的时刻向等离子体中注入杂质。触发电路如图8所示,图8上部分为用于进行激光触发的电路,图8 下部分为接收EAST总控信号后进入等待的触发电路。

图8 触发模块电路图Fig.8 Circuit diagram of trigger module circuit design

2.6 通讯模块

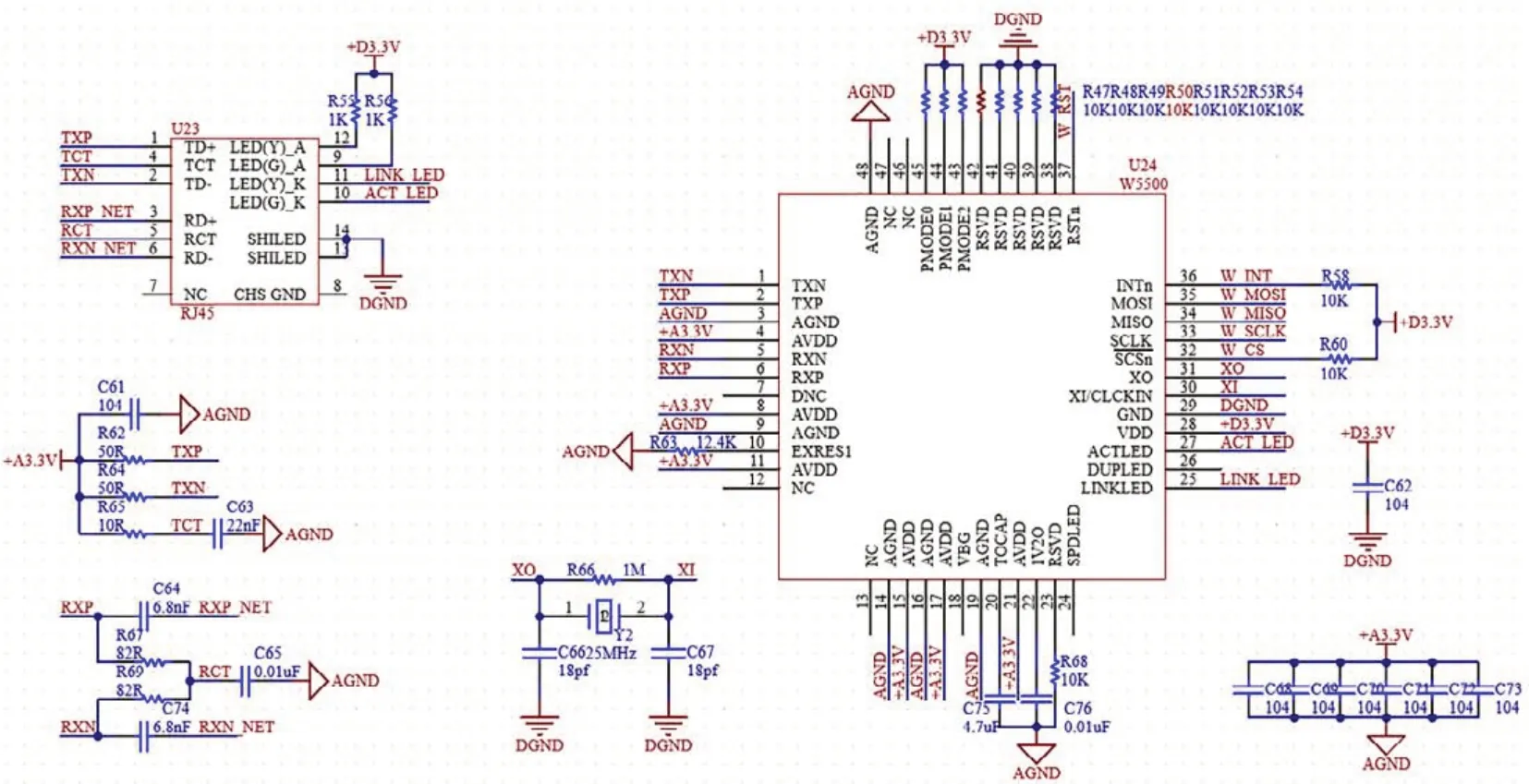

通讯模块的主要作用是实现MCU 与上位机之间的数据传输,本模块采用以太网通信连接上下位机以及Socket 的编程技术,实现数据在长距离条件下的稳定传输,适用于EAST 放电期间在实验控制大厅远程操控的场景。通讯模块如图9 所示,以太网通信部分采用W5500网络芯片,内置TCP/IP协议栈,由MCU+MAC(数据链路层)+PHY(物理层)再加网络接口实现以太网的物理连接。该芯片可以通过SPI 串行口协议进行外部扩展网络通讯,图9 中SCSn、SCLK、MISO 和MOSI 为W5500 网络芯片与MCU 的SPI 接口,在占用芯片引脚较少的同时为PCB 布局上也节省了空间[20]。除此之外,通讯模块包含网口RJ45,具有固定的IP 端口号,易于实现MCU 与上位机的通信传输,接口内置网络变压器,耦合隔离的同时减小了硬件体积。

图9 通讯模块电路图Fig.9 Circuit diagram of communication module

3 三维位移控制系统软件设计

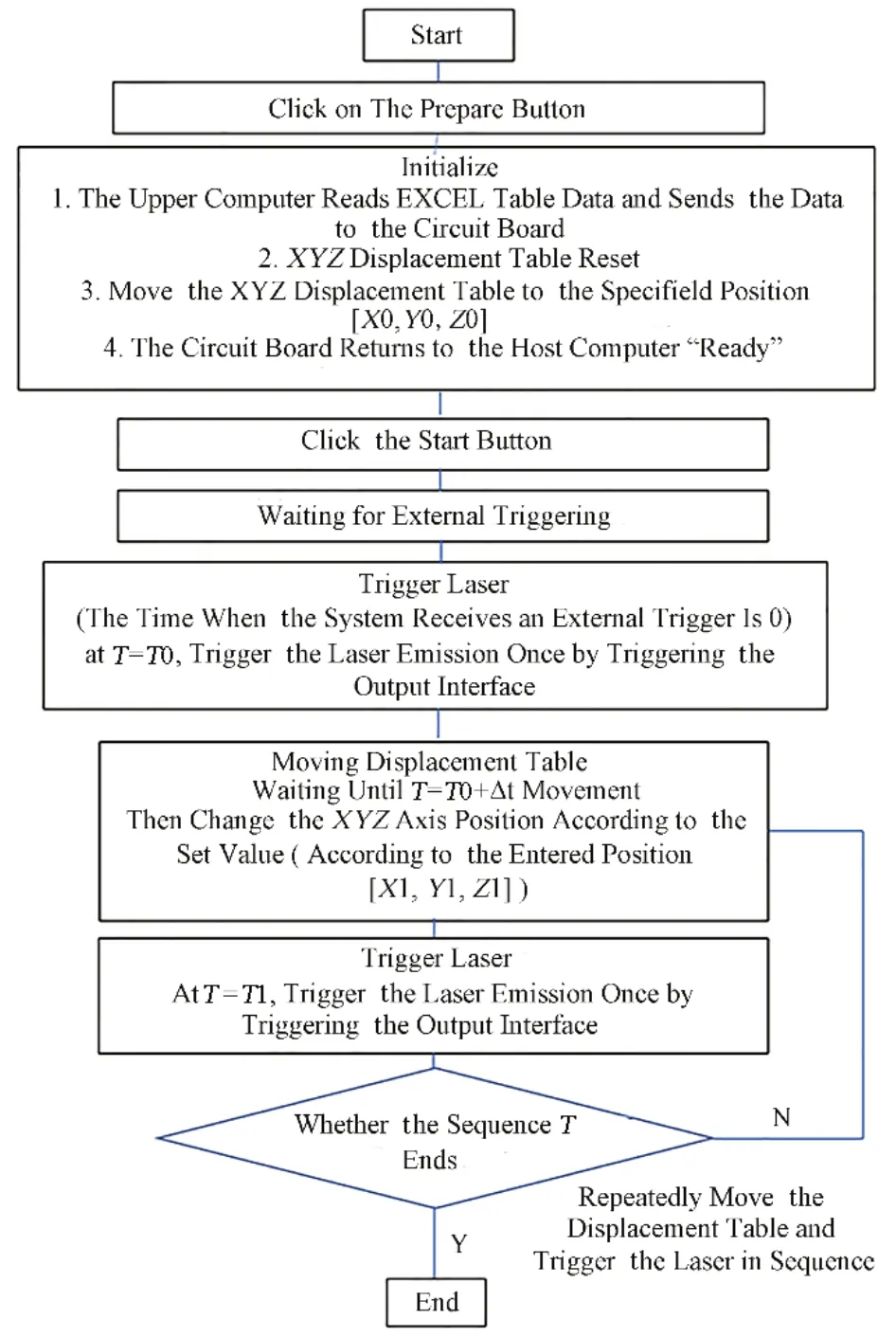

图10 系统主程序流程图Fig.10 Flow chart of system main program

3.1 上位机模块

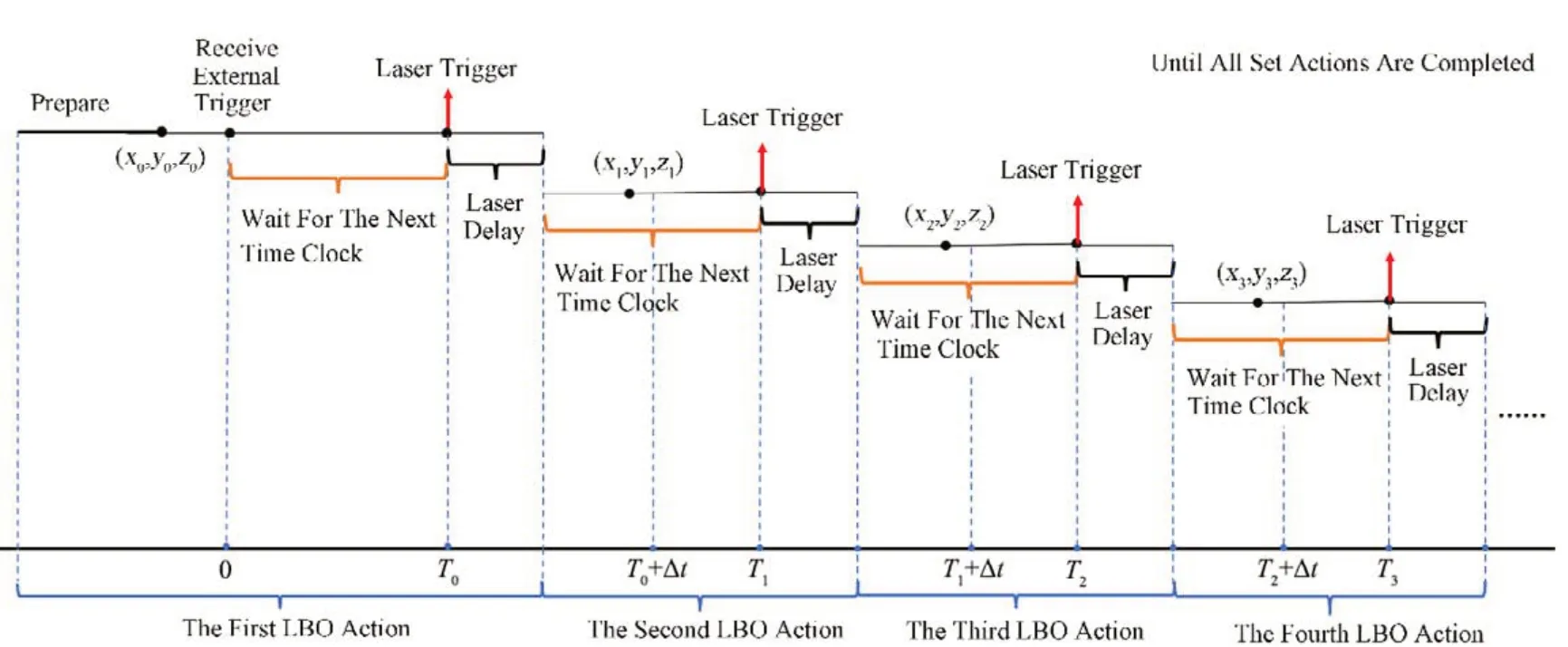

首先,将每一次激光吹气实验步进电机速度、激光触发延时时间以及每次移动三维位移平台对应的XYZ轴坐标等数据保存在Excel 表格中。在上位机读取预设置的Excel表格数据后,通过以太网通信与MCU 建立连接,并且将数据发送至MCU 数据接收缓存区并等待MCU 进一步处理。然后上位机根据MCU 返回的反馈代码实时反馈上下位机之间的通信连接状态、判断下位机是否准备完成、是否接收到外触发、位移平台是否开始动作等一系列工作状态,并且只有在软件触发完成(上位机)和接收到EAST总控的触发信号时三维位移系统才能开始移动,然后等待下一个时序到来改变XYZ轴到位置并触发激光器,直到完成预设置的最后一个时序对应的动作才完成一次完整的LBO质注入操作,激光吹气杂质注入时序图如图11所示。

图11 LBO时序图Fig.11 Sequence diagram of LBO

通信部分采用Socket编程和UDP通信协议,配置MAC 地址、IP 地址和Gateway 等寄存器,确保W5500 的网关IP 地址与计算机的IP 地址处于同一网段才能建立网络连接。

由于LBO 杂质注入系统安装在EAST 装置内部,在EAST 托卡马克放电实验期间无法直接从外部观察到位移系统的具体工作情况,所以在设计上位机时我们还需要考虑到在远程操控时的问题。在每一次激光触发后需要实时显示安装在三维位移系统上的聚焦透镜的位置,以便我们在实验开始前合理设置聚焦透镜的移动数据,避免激光打在靶板以外的其他区域,从而保证激光吹气杂质注入系统运行的稳定性与可靠性。

3.2 STM32功能模块

MCU 模块分别与上位机、步进电机、光电传感器、激光等外设相连,起着承上启下的作用,采用自上向下模块拆分进行设计,分别包含W5500端口收发数据模块、运动控制数组模块、触发模块、三通道PWM 信号模块、定时计数模块,STM32F103ZET6通过以太网与上位机相连,接收电机相关参数以及控制命令进行转换处理。进行初始化配置主要包含I/O 口、中断、W5500 端口、硬件复位W5500 以及装载网络参数等。硬件上电后首先需要W5500 接收上位机数据并发送给MCU,MCU 读取端口接收数据缓存区内的数据并进行数据处理,其中包含复位数据、激光发射间隔时间以及每次XYZ轴改变位置的坐标。除此之外,一共设置15个标志位用来保证软件逻辑清晰、硬件稳定运行。

4 系统装配与测试

系统实物图如图12所示。将各个模块安装、固定、接线完成后在光学平台上进行测试。PC 通过RJ45 网线与下位机通讯,在Excel 表格中建立24 组数据,数据长度为303 bit,配置移动数据然后点击“准备”,此时MCU 收到数据并给上位机发送“准备完成”,过程完成说明通讯正常。然后电机开始复位至初始工作点并等待外部触发,此时模拟EAST 托卡马克总控给系统一个外部触发信号,结果系统可以快速检测到外触发信号,通过外部计时器计时,在预设值时间到来时刻,聚焦透镜在三维位移系统的控制下开始按照我们预先设置的24组数据移动,验证了系统定时的精确性,远程操控位置显示如图13所示。

图12 测试系统实物图Fig.12 Physical photo of test system

图13 远程操控位置显示Fig.13 Position display of remote control position display

为了验证该系统位移控制的准确性,在确定好激光器与聚焦透镜的初始位置后在距透镜后方250 mm有效焦距位置处放置一张网格边长为5 mm的网格纸,在每一次移动以及激光触发完成后,激光通过聚焦透镜在网格聚焦出一系列的点,根据记录并测量点的位置,对比实际聚焦点与预期设置点的位置判断电机控制聚焦透镜移动的精度。激光器实际聚焦点与预期设置点的对比如图14 所示。由于光斑大小变化以及测量上的误差导致不可避免的少数点与预期有小范围偏移,但在进行实际EAST 激光吹气杂质注入实验时不会受到影响,测量实际聚焦点与预期设置点两个光斑中心的偏移距离最大不超过0.40 mm,符合LBO实验设计的要求。

图14 测试预期点与实际聚焦点坐标图(其中圆为预期设置的点,菱形为实际聚焦点)Fig.14 Coordinate diagram of expected setting point and the actual focus diagram (where the circle is the expected point and the rhombus is the actual focus)

考虑到EAST托卡马克每一次放电的脉冲长度还需测试LBO 系统的两次激光触发的最短时间间隔,确保在放电期间成功地注入预期的杂质量,在确保主程序稳定运行、步进电机指令脉冲不故障的前提下测得两次最短运行间隙为1.1 s。在量程范围内移动聚焦透镜,光斑大小的变化范围为1.18~2.10 mm。

5 结语

本研究完成了EAST托卡马克激光吹气(LBO)杂质注入系统控制系统的设计与测试,控制系统根据每一次实验激光触发次数可以控制杂质的注入量并可以设定注入时间,以选择在我们预期的放电阶段将杂质注入等离子体。通过电脑控制聚焦透镜移动,使激光聚焦点每次打在不同的靶点上。后续工作将用激光进行靶材烧蚀,调整Z轴位置改变光斑大小,进而改变烧蚀靶材的激光能量,通过量取每一次烧蚀靶板材料的减少量来确定一次激光脉冲对应的杂质注入量,在离线光源上进行光谱测量并跟踪杂质进入等离子体的过程。为了提升通讯的稳定性与可靠性,下一步我们将优化通讯模块,采用抗干扰能力和稳定性更强的RS485、CAN、或Ethernet 通讯接口,确保在EAST 实验大厅复杂的环境下保持可靠的通讯。此外,下一步将进一步完成激光器调试和靶材设计,并将LBO 杂质注入系统用于EAST 杂质输运实验研究。

作者贡献声明范玉负责系统搭建与调试,提出实验思路,完成论文起草与修改;赵宇红、张洪明、吕波负责系统性能测试指导、文章修订并审核文章严谨性;林子超负责提供技术支持以及文章修改建议;沈永才、尹相辉、王福地、符佳、计华健、曾超、毛立宇、孙波负责参考文献以及相关资料搜集和整理。

1Shen Y C, Lyu B, Zhang H M,et al. Suppression of molybdenum impurity accumulation in the core using onaxis electron cyclotron resonance heating in EAST[J].Physics of Plasmas, 2019, 26(3): 030507. DOI: 10.1063/1.5052347.