钠冷快堆多模块蒸汽发生器大泄漏钠水反应事故保护系统关键参数敏感性分析

2023-12-27白希孙培伟罗罡曹桦松魏新宇

白希 孙培伟 罗罡 曹桦松 魏新宇

1(西安交通大学 核科学与技术学院 西安 710049)

2(中国核动力研究设计院 成都 610012)

3(西安热工研究院有限公司 西安 710054)

钠冷快堆作为发展最为成熟的第四代核反应堆之一,为了适应大功率商业化发展[1],在设计中采用了多个蒸汽发生器(Steam Generator,SG)模块并联布置,即多模块SG 的二回路结构。SG 传热管破裂引起的钠水反应事故会影响钠冷快堆运行的安全性和经济性,如BN-600[2]曾在1980~1997 年发生了12次钠水反应事故,造成了0.3%的电力损失。大泄漏钠水反应事故,定义为水/水蒸气的泄漏率大于等于2.0 kg·s-1的事故[3],钠水反应产生大量的氢气和热量,使得反应区压力和温度快速上升,并通过压力波在二回路中传播,引起关键设备和管道的压力和温度上升,威胁二回路完整性。

压力波传播引起的压力传播至二回路各个设备和管道中,导致压力的上升。温度上升包括二回路的中间热交换器换热和缓冲罐的两个位置的影响:1)中间热交换器:事故发生后,一回路液钠流量和温度变化较小,二回路的液钠流量整体在减小,导致二回路液钠的温度的上升;2)由于事故的发生,引起二回路设备缓冲罐中流入液钠净质量增加,液钠液位的上升,罐体中气腔的体积减小,且部分反应产物氢气在罐体气腔中的汇聚,均会引起缓冲罐气腔温度的增加。

如果二回路完整性被破坏,放射性物质会外泄,污染相关设备和环境,反应堆的安全性也将受到威胁。大泄漏钠水事故是钠冷快堆的设计基准事故之一,按照传热管双端断裂(Double-Ended Guillotine,DEG)的根数计算[3]。为应对事故,区别于小泄漏布置氢探测器检测氢浓度的方式,大泄漏事故需要设计相应保护系统保证二回路的完整性[4]。由于多模块SG 设计中存在并联通道,即事故SG 模块和正常SG 模块间的相互影响,使得保护系统设计更加复杂;爆破片等保护系统的动作,对二回路压力峰值的影响规律受到多模块结构的影响,会出现不同的规律;关键参数异常的监测和停堆信号的形成,将直接影响反应堆的停堆动作,对于反应堆的安全性意义重大。因此,有必要针对多模块SG开展保护系统模拟计算和分析。

自20世纪50年代开始,国内外许多学者对大泄漏钠水反应事故开展了实验和程序的研究,将大泄漏钠水反应模型总结为:泄漏率模型、氢气泡生长模型、压力波传播模型和保护系统模型,这些研究为保护系统分析提供了重要参考。Bell[5]和Shin[6]等开发了保护系统模型和爆破片模型,结果表明,泄放流量先快速增加后稍微减速。Ploeger等[7]开展了保护系统试验,发现泄放系统对于中间热交换器(Intermediate Heat eXchanger,IHX)压力峰值影响较小。Park[8]和Ahn[3]对PGSFR(Prototype Gen-ⅣSodium-cooled Fast Reactor)的保护系统进行了分析,结果表明,较小的爆破压力和较近的爆破片位置对于二回路设备安全性更有利。基于中国实验快堆(China Experimental Fast Reactor,CEFR)分析,刘晓宇[9]和曹桦松[10]研究发现爆破片开度、爆破片位置、爆破片失效和爆破片延迟时间等保护系统参数对事故影响较大。但以上事故保护系统模型和关键参数分析是基于单个SG 开展,没有考虑事故SG 模块和正常SG 模块之间的相互影响[11],且单个SG 的事故保护系统设计参数和事故监测参数等保护系统参数不能直接用于多模块SG 的事故保护系统中[12]。相关学者针对多模块SG 结构也开展大泄漏钠水反应事故的研究,Gerber[13]对6 个SG 模块的事故进行了模拟,表明通过在SG出口母管与钠泵之间的管线上增加一条泄放管可有效减小IHX压力。向阳[14]基于BN-600 的8 个SG 模块的二回路结构,模拟了事故过程,结果表明,BN-600 事故保护系统具有较好的包容性。目前,对于多模块SG的事故保护系统研究所做假设较多,没有基于多模块SG大泄漏钠水反应事故模型开展的事故保护系统研究,且没有针对保护系统关键参数进行的敏感性规律研究,而事故保护系统关键参数设计直接关系到钠冷快堆的安全性,其关键参数变化规律的影响值得深入研究。

本文基于多模块SG 快堆的二回路和大泄漏钠水反应事故保护系统结构,建立了描述大泄漏钠水反应的泄漏率模型、压力源模型、压力波模型和事故保护系统模型,并与钠水反应实验结果进行了对比,验证了模型的正确性。基于所构建的大泄漏钠水反应事故模型,本文模拟了3-DEG的大泄漏钠水反应事故过程,重点研究液相爆破片爆破压力、爆破片爆破延迟时间、液相爆破片位置、泄放管长度和一级事故排放罐体积等系统关键参数对大泄漏钠水反应事故过程中二回路压力峰值、保护系统的动作、报警和容纳性等的影响,并对多模块SG的保护系统的设计分析给出了针对性的建议。

1 钠冷快堆二回路介绍

钠冷快堆多模块SG二回路结构如图1所示,二回路有两个环路,共有8 个SG,图中只展示了其中一个环路,主要包括二回路钠泵、中间热交换器、钠流量分配器、4 台并联布置的直流SG(过热器(SuperHeater,SH)和蒸发器(Evaporator,EV))和缓冲罐等设备。钠冷却剂被钠泵推进中间热交换器,吸收热量后,进入钠流量分配器,被平均分配到4个SG 模块,将热量释放给三回路的水,最后在缓冲罐汇合。三回路的给水流量按照一分二,二分四分配到每个SG模块的水侧。多模块SG中的每个模块与普通SG结构和功能一样,这几个多模块间是并联耦合的。

图1 钠冷快堆二回路结构示意图Fig.1 Structural diagram of the secondary loop in sodium-cooled fast reactor

钠水SG是二三回路之间的屏障,传热管破裂导致的大泄漏钠水反应作为设计基准事故之一,钠冷快堆设计中考虑了事故保护系统防止大泄漏钠水反应事故破坏二回路的完整性,事故保护系统的关键参数如表1所示。大泄漏钠水反应事故保护系统功能包括:1)泄漏信号监测。用来确定泄漏的类型,形成SG 隔离信号等,这里采用SG 出入口钠流量减小或增加至正常流量的20%,作为“大泄漏钠水反应事故信号”;2)爆破片的非能动保护。爆破片的主要功能是设备超压保护,当流入的流体压力达到爆破片爆破压力后,爆破片发生爆破,泄放上游的流体以达到减压的目的。在过热器和蒸发器下腔室、缓冲罐气腔和二级事故排放罐上端设计了爆破片,一个环路中共8个与SG连接的液相爆破片和2个罐体的气腔爆破片,一旦爆破片满足爆破要求,将会及时爆破并泄放流体来降低二回路的压力;3)事故排放和钠水反应产物包容。主要包括一级事故排放罐(Primary Accident Discharge Tank,PADT)和二级事故排放罐,随着爆破片的爆破,流体泄放至排放罐中容纳,但当流体过多,罐体压力超过整定值,罐体上安装的安全阀将开启,并启动相应的通风系统进行排气;4)保护系统本身状态监测。为保证不造成大钠水反应事故的二次事故,需要对各个保护系统的参数变化进行监测。

2 大泄漏钠水反应模型构建与验证

为了进行大泄漏钠水反应分析,需要建立相关模型进行事故模拟,其主要模型包括水/水蒸气泄漏率模型、氢气泡生长模型、压力波传播模型和事故保护系统模型,模型间关系如图2 所示[10]。水/水蒸气泄漏率模型计算发生传热管破裂后水/蒸汽泄漏到钠侧的泄漏率,主要影响因素是氢气泡压力和传热管破口大小。氢气泡生长模型模拟钠水反应产物氢气泡生成过程,计算氢气泡压力、温度以及体积的变化,主要受氢气泡两侧液钠流速差和水/水蒸气泄漏率的影响。压力波传播模型模拟压力波在二回路液钠中的传播过程,计算液钠压力和流速的变化,主要影响因素为氢气泡压力和爆破片动作。事故保护系统模型计算保护系统动作、泄放管流量和事故排放罐气腔压力的变化。

2.1 大泄漏钠水反应模型构建

2.1.1 水/水蒸气泄漏模型

水/水蒸气泄漏率模型是计算传热管破裂后,水/水蒸气泄漏至液钠中的流量,主要基于连续性方程、动量守恒方程和能量守恒方程建立。

连续性方程为:

动量守恒方程为:

能量守恒方程为:

式中:ρw为水/水蒸气的密度,kg·s-1;uw为水/水蒸气的流速,m·s-1;pw为水/水蒸气的压力,Pa;g为重力加速度,kg·s-2;α为管道倾角,(º);τw为摩擦损失;hw为焓值,J;t为时间步长,s;x为空间步长,m。

2.1.2 氢气泡生长模型

氢气泡生长模型模拟了氢气泡从球型到柱型的生长过程,计算氢气泡的压力、体积和温度等参数。

水与液钠反应产生大量的氢气和热量,钠水反应化学方程式为:

氢气泡的生长满足热力学第一定律:

氢气的状态满足理想气体方程:

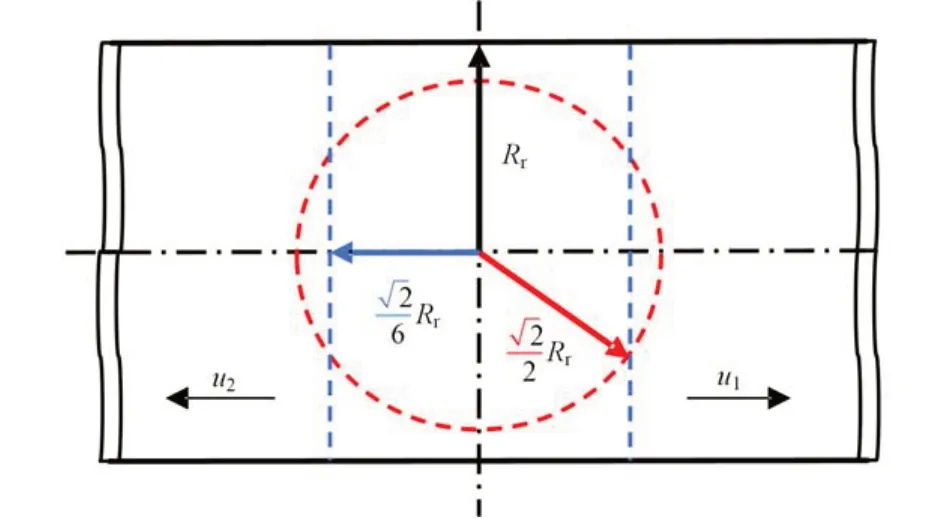

氢气泡形状变化如图3 所示,大泄漏钠水反应初始阶段氢气泡以球型向外扩张,当球型到达临界边界后转化为柱型模型。假设球型向柱型转换过程时,氢气泡表面积和体积不变,可获得临界半径,此后氢气泡以柱型形式推动液钠流动。

图3 球型氢气泡向柱型气泡变形示意图Fig.3 Diagram of hydrogen bubble transition from the spherical to columnar model

球型氢气泡的体积增长率为:

球型到柱型切换时,氢气泡表面积满足方程:

球型到柱型切换时,氢气泡体积满足方程:

临界半径可获得为:

此时,柱型氢气泡的临界高度为:

柱型氢气泡的体积增长率为:

式中:f为水转化为氢气的摩尔比,本文计算取值为0.5;Q为钠水反应释放的能量,500 ℃的钠与每千克水反应产生10 640 kJ的热量,J;H为氢气的焓升,J;W为氢气做的功,J;P为氢气泡压力,Pa;V为氢气泡的膨胀体积,m3;m为氢气泡质量,kg;M为氢气的相对分子质量;R为理想气体常数,J·mol-1·K-1;T为氢气泡温度,K;r为球型氢气泡的半径,m;r*为临界半径,m;h*为柱型氢气泡的临界高度,m;ur为球型氢气泡半径变化率,m·s-1;Rr为管壁半径,m;uh为柱型氢气泡的轴向高度增长率,m·s-1。

2.1.3 压力波传播模型

压力波传播模型描述氢气泡将两侧的液钠以“活塞”式排开后,反应区附近的液钠流速骤增骤减,产生压力波,并传播至整个二回路中,导致关键设备压力的增加。该过程主要采用连续性、动量守恒和声速的偏微分方程组进行描述。

连续性方程为:

动量守恒方程为:

声速方程为:

式中:ρ为液钠密度,kg·s-1;u为液钠流速,m·s-1;P为液钠的压力,Pa;K为流动阻力;D为当量直径,m;c为声速,m·s-1。

在压力波传播过程中,由于二回路存在多种结构,例如泵、突扩突缩、多通、恒压边界和封闭端等,按照各自的边界类型对上述方程进行相应处理可进行计算。

2.1.4 事故保护系统模型

事故保护系统模型计算非能动爆破片动作和事故排放罐的参数变化。本文研究的爆破片关键参数包括爆破压力、爆破延迟时间和位置,其中爆破压力是指爆破片可以承受的最大压力,一旦超过这个压力爆破片将发生爆破;爆破片爆破延迟时间为爆破片到达爆破压力后,爆破片完全破裂需要一定的时间,迟于到达爆破压力的时间;爆破片位置为爆破片安装所处的位置。爆破片发生爆破后,流体将通过泄放管排入至一级事故排放罐中,泄放管长度为爆破片至一级事故排放罐之间连接管道的长度。一级事故排放罐主要功能是包容和分离钠水反应产物,其气态产物通过连接管道与二级事故排放罐中连通。

1)液相爆破片模型

液相爆破片主要泄放液钠,当爆破片的压力未到达爆破压力,或到达爆破压力而未超过爆破延迟时间,此时按照封闭端边界计算,即该处液钠的流速为0。当爆破片的压力到达爆破压力且超过了爆破延迟时间,采用三通边界计算。

2)气腔爆破片模型

气腔爆破片主要泄放缓冲罐中的氩气,气腔泄放管道流量按照式(16)或(17)计算。

当为亚临界流时,泄放流量为:

当满足临界流条件时,泄放流量为:

式中:p1为气腔爆破片前的压力,Pa;p2为气腔爆破片后的压力,Pa;G为流体泄放的质量流量,kg·s-1;C为孔板流量系数;d0为孔板孔径,m;MAr为氩气的相对分子质量;T1为气腔爆破片前的温度,K;κ为绝热指数;γ为压比,计算公式为:

本模型中的氩气为单原子气体,其临界压比为0.488。

3)事故排放罐模型

事故排放罐主要容纳来自通过爆破片泄放的液钠、钠水反应产物以及氩气等,罐体气腔中的气体假设为理想气体,热力学过程为绝热过程。

事故排放罐的气腔压力为:

式中:pac为事故排放罐的压力,Pa;Vac为事故排放罐的气腔体积,m3;nac为事故排放罐的气腔气体摩尔质量,mol;Tac为事故排放罐的气腔温度,K。

2.2 大泄漏钠水反应模型验证

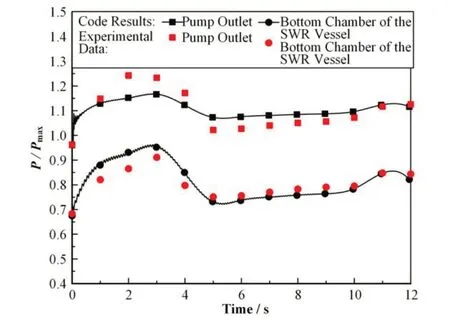

为了对所开发的大泄漏钠水反应模型进行验证,采用某钠水反应实验系统[15]的结果进行分析,该实验系统结构如图4所示。缓冲罐中的液钠经过电磁泵加压后进入加热器中加热至试验工况,然后分别流入至钠水反应器和高压釜中,最后在缓冲罐汇合。设置的保护系统包括爆破片、一级事故排放罐和二级事故排放罐等设备。

图4 钠水反应实验系统原理图Fig.4 Diagram of SWR experiment system

实验中,在高压釜中部按照0.115 kg·s-1的平均流量注入水,持续注入3 s,实验总时间为12 s,实验中爆破片均未到达爆破条件而没有爆破,二回路压力主要由缓冲罐进行缓解。以实验测得的氢气泡压力作为输入条件,如图5所示,采用大泄漏钠水反应模型计算压力波传播,结果如图6 所示。模拟结果与实验结果相比,泵出口压力最大相对误差为7.27%,平均相对误差为3.29%;钠水反应器下腔室压力最大相对误差为7.67%,平均相对误差为3.47%。误差产生的原因包括两个SG 模块压力波传播过程中的相互影响,流量波动对泵压头的影响以及钠水反应后期氢气的扩散等因素导致。关键设备压力计算结果与实验结果在趋势和数值上符合较好,验证了大泄漏钠水反应模型的正确性。

图5 拟合的反应区压力输入曲线Fig.5 Fitting curve of pressure input in reaction zone

图6 二回路关键设备压力的对比Fig.6 Comparison of calculated and experimental pressure at secondary loop critical equipment

3 大泄漏钠水反应事故保护系统敏感性分析

3.1 大泄漏钠水反应事故过程分析

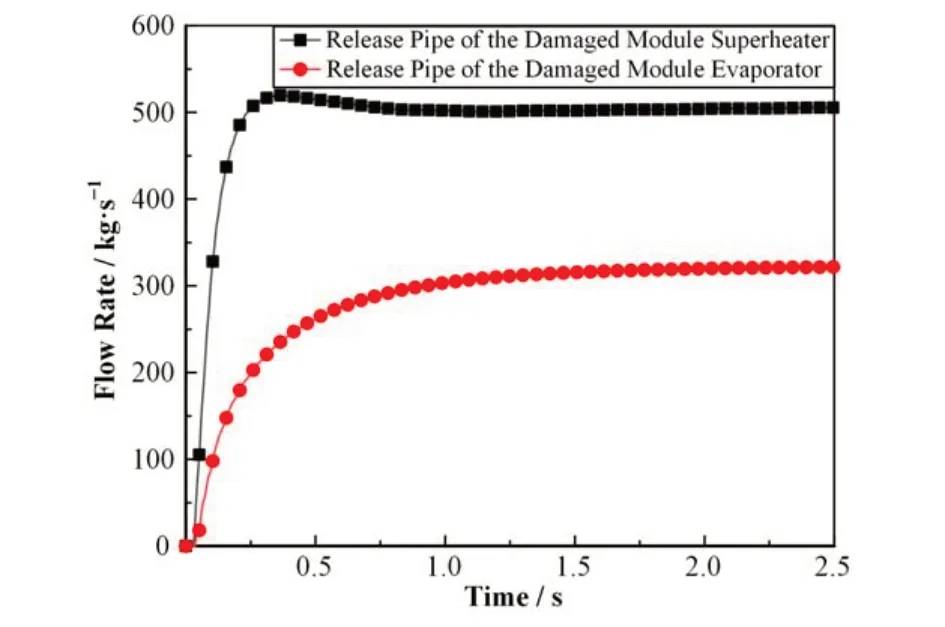

针对图1 所示的对象,对3-DEG 大泄漏钠水反应事故进行模拟,泄漏点设置在#1SG 过热器上腔室,其余模块均为正常状态,即#1SG 为事故SG 模块,#2-4SG为正常SG模块,大泄漏钠水反应事故模拟计算结果如图7~10所示。

图7 二回路各处压力响应Fig.7 Pressure response of secondary loop critical equipment

3-DEG 发生后,水/水蒸气以4.91 kg·s-1的平均流量泄漏至液钠中,钠水反应发生,产生大量的氢气和热量,事故SG 模块反应区压力迅速上升,如图7所示,在0.052 s 到达压力峰值2.003 MPa。氢气泡两侧的液钠流速迅速变化,如图8 所示,从事故SG模块过热器下腔室至泄漏点的流量骤减,并反向流动,流量达到381.88 kg·s-1,从泄漏点至事故SG模块蒸发器下腔室的流量迅速上升最大到达926.62 kg·s-1。压力波迅速传播至二回路,关键设备和管道压力升高,如图7所示,事故初期缓冲罐承担二回路的压力缓冲作用,缓冲罐压力升高,随着反应的进行事故SG 模块流入缓冲罐的流量持续大于流出的流量,缓冲罐压力持续升高,如图9 所示,但未到达气腔爆破片压力,故该气腔爆破片未动作。事故SG模块爆破片满足爆破条件,如图10所示,事故SG 模块过热器爆破片在0.028 s 爆破,在0.361 s 到达泄放最大值519.46 kg·s-1,事故SG 模块蒸发器爆破片在0.036 s爆破,泄放最大值为321.82 kg·s-1。正常SG 模块爆破片未到达爆破条件,爆破片未动作。液钠通过爆破片泄放至一级事故排放罐后,一级事故排放罐的压力持续升高,最高达到0.052 MPa,二级事故排放罐和一级事故排放罐气腔连接,按照压比公式判断是否进行气腔气体交换,其压力变化较小,如图9所示,其压力未到达气腔上端连接的爆破片爆破压力,该爆破片未动作。

图8 SG各处钠流量响应Fig.8 Flow rate response of sodium in SGs

图9 罐体气腔的压力响应Fig.9 Pressure response of tank gas chamber

图10 事故SG模块爆破片钠流量Fig.10 Sodium flow rate of damaged SG rupture disk

压力波在二回路中迅速传播,泵、中间热交换器和正常SG模块等设备压力升高,压力最大值和出现时间总结如表2 所示。SG 压力峰值为2.003 MPa,不超过实际承压限值7.3 MPa,二回路关键设备的压力除#1SG 模块外,压力最高值出现在中间热交换器,最大压力为1.329 MPa,未超过设计压力限值1.5 MPa。可见,在事故过程中,在爆破片等保护系统动作下,二回路完整性不会被破坏。

表2 二回路关键设备最大压力Table 2 Critical parameters of protection system in secondary loop

在事故过程中,事故SG 模块在0.024 s 出口流速增至正常流量的120%(451.5 kg·s-1),在0.04 s 入口流量减至正常流量的80%(301.0 kg·s-1),钠流量计提供“大泄漏钠水反应事故信号”3取2逻辑输入,引导后续的操作。正常模块的SG 出入口流量的最大值为444.32 kg·s-1,未超过正常流量的20%,未达到报警阈值。通过监测钠流量,可以有效判断发生大钠水反应事故的SG模块,及时传递报警信号。

3.2 事故保护系统关键参数敏感性分析

大泄漏钠水反应事故保护系统设计应保证:非能动保护系统及时动作,事故监测系统信号准确快速传递,事故包容系统可靠性高,才能有效降低二回路关键设备和管道的压力,引导和保证后续操作。基于上一节事故过程的分析,液相爆破片、信号监测系统和一级事故排放罐等保护系统,会影响二回路压力峰值、大泄漏钠水反应事故信号的产生,以及液钠和钠水反应物的容纳,因而探究相关事故保护系统参数变化对于整个事故过程的安全性至关重要。本文针对非能动保护系统,研究液相爆破片的爆破压力、爆破延迟时间、液相爆破片位置和爆破片连接的泄放管长度的影响,针对事故包容系统,研究一级事故排放罐体积的影响,并研究以上保护系统参数对信号监测系统的影响,以获得保护系统关键参数的敏感性规律,该规律可对钠冷快堆保护系统设计提供参考。

3.2.1 液相爆破片压力

爆破片爆破压力通常设计在1.4 倍工作压力与设计压力之间,合适的爆破压力可保证爆破片及时动作进行泄压。在多模块SG结构中,还应保证液相爆破片在事故SG 模块中发生爆破,在正常SG 模块不发生爆破,减少后续维修或更换SG 的时间和成本。本文分别计算液相爆破片爆破压力为0.8 MPa、1.0 MPa和1.2 MPa的大泄漏钠水反应事故过程,其结果如图11和表3所示。

表3 二回路关键设备最大压力Table 3 Maximum pressure of the critical equipment in secondary loop

图11 不同液相爆破片爆破压力的事故SG模块钠泄放流量Fig.11 Sodium release flow rate of damaged SG module at different liquid rupture disk bursting pressures

事故发生后,二回路压力开始上升,液相爆破片爆破压力设置较低时,事故SG模块爆破片满足爆破条件后更早地爆破,而泄放管所在的三通结构的压力损失变化较小,其泄放流量变化不明显,如图11所示。

随着爆破片爆破压力减小,事故SG模块爆破片爆破时间减小,液钠和钠水反应产物能够及时泄放,反应区压力峰值降低,二回路其他设备的压力峰值也降低,但由于泄放流量变化较小,事故包容系统一级事故排放罐压力变化较小,如表3 所示,且事故SG模块出口流量超过报警阈值的时刻较早,对事故报警时刻影响较小。

3.2.2 爆破片爆破延迟时间

由于爆破片结构和材料的不同,爆破片的爆破延迟时间存在差异,而爆破片爆破延迟时间将影响爆破片动作,进而影响二回路压力。分别采用爆破片爆破延迟时间为0.02 s、0.07 s 和0.12 s,进行计算分析,其结果如图12和表3所示。

图12 不同爆破片爆破延迟时间的事故SG模块钠泄放流量Fig.12 Sodium release flow rate of damaged SG module at different rupture disk bursting delay times

如图12所示,当爆破片延迟时间较短,事故SG模块过热器爆破片将更早地泄放,初始反应阶段,压力增长迅速,过热器泄放管所在的三通结构压差较大,过热器泄放流量最大值增加,随着反应的进行最后趋于一致;事故SG 模块蒸发器也较早爆破,但其泄放流量变化较小。

随着爆破片延迟时间的增加,液钠和钠水反应产物更晚泄放,反应区压力峰值增加,但一旦爆破片爆破时间在压力峰值时间之后,其压力峰值将不再变化;由于泄放时间较晚,且泄放总流量的减小,二回路关键设备压力峰值将会增加;爆破片延迟时间对一级事故排放罐压力和大泄漏钠水反应信号的影响都较小,如表3所示。

3.2.3 液相爆破片位置

爆破片的位置设置应有利于二回路压力泄放,钠冷快堆液相爆破片布置在SG 上腔室或者下腔室[11],下面分别计算分析液相爆破片位于SG位于上腔室、下腔室的影响,其结果如图13和表3所示。

图13 不同液相爆破片位置的事故SG模块钠泄放流量Fig.13 Sodium release flow rate of damaged SG module at different liquid rupture disk locations

如图13 所示,当液相爆破片都位于下腔室时,过热器爆破片主要承担反应区上游的泄放,蒸发器爆破片主要承担反应区下游的泄放,且过热器和蒸发器下腔室爆破片处的压力较高,泄放管前后压差较大,泄放流量较高。当液相爆破片都位于上腔室时,由于重力的影响,压力到达过热器爆破压力的时刻较晚,因此该爆破片更晚爆破,此时反应区下游的液钠被部分泄放,随着反应的进行,蒸发器上腔室爆破片也发生爆破,虽然该位置靠近反应区但由于此时的下游液钠流量减小,其爆破时间变化不明显,且由于过热器和蒸发器上腔室的压力相对下腔室较低,即泄放管前后压差相对较低,故泄放流量较低。

如表3所示,当液相爆破片都设置在下腔室时,距离反应区较远,反应区的压力需要通过压力波的传播才能到达爆破片进行泄放,因此反应区压力峰值较高,但由于其泄放管泄放流量较大,二回路关键设备的压力较低。当液相爆破片设置都在上腔室时,距离反应区较近,反应区的液钠和反应产物被及时泄放,反应区压力峰值下降,但由于泄放管累计泄放流量较小,二回路主回路中的液钠流量较高,二回路其他设备压力峰值升高。泄放流量变化相对一级事故排放罐体积较小,一级事故排放罐压力变化较小。而事故模块出入口流量变化迅速,这是由于反应区氢气泡的生长而“排钠”的影响,但其到达流量报警阈值的出现时刻变化较小。

3.2.4 泄放管长度

在爆破片爆破后,泄放管长度的变化会影响泄放流量,从而影响泄压效率。针对泄放管长度减小到原来长度的80%,不变和增加到原来长度的1.2倍,分别进行计算,其结果如图14和表3所示。

图14 不同泄放管长度的事故SG模块钠泄放流量Fig.14 Sodium release flow rate damaged SG module at different release pipe lengths

如图14 所示,当事故模块爆破片爆破后,液钠流过泄放管进行泄放,泄放管长度的减小使得其压力损失减小,在三通结构的流量分配中获得更大的泄放流量。

随着泄放管长度的减小,更多的液钠和钠水反应产物被泄放,反应区的压力峰值有效降低,同时二回路的总体流量减小,二回路其他设备的压力峰值降低。泄放管长度对一级事故排放罐压力和大泄漏钠水反应信号的影响都较小,如表3所示。

3.2.5 一级事故排放罐的体积

一级事故排放罐作为事故包容系统,是防止二次事故发生的关键。分别模拟一级事故排放罐的体积减小至原来的50%、不变和增大到原来的1.5倍的影响,计算结果如图15和表3所示。

图15 不同一级事故排放罐体积的事故SG模块钠泄放流量Fig.15 Sodium release flow rate of damaged SG module at different primary accident discharge tank volumes

一级事故排放罐体积变化对爆破片爆破时间没有影响,当事故SG 模块爆破片爆破,液钠和钠水反应产物泄放至一级事故排放罐中,随着一级事故排放罐体积的减小,其气腔压力增大,但一级事故排放罐气腔体积大,泄放流量对其影响较小,压力变化幅度也小,对反应区压力峰值、二回路其他设备压力峰值和泄放管流量几乎没有影响,对“大泄漏钠水反应事故信号”也无影响,如图15和表3所示。

不同保护系统参数变化对二回路关键设备参数的影响列于表3 中。液相爆破片爆破压力、爆破片位置和泄放管长度对于反应区压力峰值影响较大,液相爆破片爆破压力、爆破片爆破延迟时间、液相爆破片位置和泄放管长度对二回路设备IHX的压力峰值影响较大。液相爆破片爆破压力和爆破片延迟时间增加导致爆破片爆破时间增加而使得反应区压力峰值和二回路的压力上升,液相爆破片位置和泄放管长度主要通过影响泄放流量影响反应区压力峰值和二回路的压力变化。一级事故排放罐作为大泄漏钠水事故保护的关键包容系统,其体积变化对于反应区和二回路的压力变化影响较小。以上5个关键参数变化对一级事故排放罐的压力变化和“大泄漏钠水反应事故信号”的流量参数监测影响较小,这是因为排放到事故罐中的钠水反应产物所占体积相对一级事故排放罐的总体积较小,流量参数监测信号出现时间早于以上保护系统参数动作的时间。

综上所述,保护系统在设计时,采取较小的液相爆破片爆破压力、较小的爆破片爆破延迟时间、液相爆破片设置在下腔室和较短的泄放管长度,能够更好应对大钠水反应事故,提高系统的安全性和可靠性。

4 结语

本文以钠冷快堆二回路系统为具体研究对象,针对多模块SG 大泄漏钠水反应事故保护系统的设计问题开展研究。首先构建大泄漏钠水反应事故的泄漏率模型、氢气泡生长模型、压力波传播模型和事故保护系统模型,并基于实验结果,对模型进行了验证,然后针对保护系统的液相爆破片爆破压力、爆破延迟时间、液相爆破片位置、泄放管长度和一级事故排放罐体积等参数开展了敏感性分析,得出如下结论:

1)3-DEG 的大泄漏钠水反应事故,反应区压力峰值为2.003 MPa和除反应区外二回路关键设备的压力峰值为1.329 MPa,事故模块的爆破片及时爆破实现二回路的有效泄压,保证了二回路的完整性,监测到了“大泄漏钠水反应事故信号”;

2)对反应区压力峰值影响较大的参数包括液相爆破片爆破压力、爆破片位置和泄放管长度,对二回路压力影响较大为液相爆破片爆破压力、爆破片爆破延迟时间、液相爆破片位置和泄放管长度,这些关键参数的变化不会影响“大泄漏钠水反应事故信号”的获得;

3)较小的液相爆破片爆破压力和爆破片爆破延迟时间、液相爆破片在下腔室和较短的泄放管长度更有利于二回路的完整性和保护系统动作。

下一步,将对大泄漏钠水反应事故的长期效应进行建模和分析,并在此基础上,开展长期效应过程中,水/钠侧快速隔离阀和截止阀等保护系统的动作对大泄漏钠水反应事故的影响研究。

作者贡献声明白希负责事故模拟计算、数据分析和文章撰写;孙培伟负责提供研究思路、分析技术路线、进度监督、文章的审阅;罗罡、曹桦松负责提供技术支持与指导;魏新宇负责文章的审阅。