基于Matlab的止推轴承润滑性能数值模拟

2023-12-22周俞龙吴振鹏董博闻罗文艳聂良益张志红周华祥

周俞龙,吴振鹏.b*,董博闻,b,罗文艳,b,聂良益,b,张志红,b,周华祥,b

(湖北理工学院 a.机电工程学院,b.智能输送技术与装备湖北省重点实验室,湖北 黄石 435003)

轴承是中国制造业发展的重要战略性产业。水润滑推力轴承被广泛用于大型高速旋转设备,如涡旋压缩机、潜水电机等[1],其承载能力直接关系到该类关键零部件的使用寿命[2-3]。Bouyer等[4]通过实验证明了速度对动压润滑下的轴承润滑性能有很大的影响,并且动压润滑下的轴承承载力高,摩擦力小。冯慧慧等[5]通过改变非对称性阶梯槽织构的槽深与槽宽,发现阶梯槽织构起到了减小水润滑止推轴承摩擦力的效果,合适的阶梯槽表面织构参数能够实现大承载、低摩擦。

鉴于此,本文分析不同面积比和深度下的矩形和菱形织构对止推轴承润滑性能的影响,并考虑推力瓦倾斜弧度对润滑膜承载力和摩擦因数的作用,采用Matlab软件对该类模型进行仿真分析,对比不同条件下润滑膜压力场和剪切应力场分布,以期为改善止推轴承润滑性能提供一定参考。

1 建立模型

1.1 推力瓦的几何模型

由于止推轴承止推盘与推力瓦之间存在一个楔形空间,水会从大间隙流向小间隙,从而形成楔形水膜,达到润滑效果[2]。不同位置的水膜压力不同,提供的承载力不同,从而支撑整个止推轴承。本文选取单个推力瓦为研究对象,将其简化为有一个支点、有一定厚度、倾斜着的扇形瓦片[2-3],建立的推力瓦几何模型如图1所示,止推轴承仿真参数见表1。

(a) 扇形推力瓦 (b) 楔形间隙结构图1 推力瓦几何模型

表1 止推轴承仿真参数

1.2 柱坐标下的Reynolds拓展方程

基于文献[6]的假设条件以及三维流体润滑雷诺方程式,令x=θr、z=r、y=y,得:

(1)

(2)

(3)

式(1)~(3)中,u为流体单元沿周向的速度,rad/s;v为流体单元沿径向的速度,m/s;y为润滑膜厚度方向的坐标,m;p为润滑膜的压力,Pa;h为润滑膜的厚度,μm;θ为周向坐标,rad;r为径向坐标,m;qx为x轴方向单位宽度的流量。

将式(1)代入式(3)得到流体单元沿周向和径向的流量qθ和qr分别为:

(4)

(5)

将u0=0、v0=0代入式(4)~(5)得到:

(6)

(7)

由流体连续性方程,可得:

(8)

将式(6)~(7)代入式(8)中,得到柱坐标下的Reynolds方程为:

(9)

1.3 水膜膜厚方程

水膜厚度hp由支点到止推盘的距离h0和周向倾斜引起的水膜厚度的变化rsin(θ0-θ)sinφ两部分组成,可表示为:

hp=h0+rsin(θ0-θ)sinφ

(10)

式(10)中,θ=0~θ0;θ0为支点所在角度;φ为推力瓦弧度, rad。

1.4 考虑织构的膜厚方程

织构膜厚hz考虑的是水膜厚度hp与织构深度h的和,可表示为:

(11)

止推轴承推力瓦瓦面承载力W、剪切力τθ|y=h和τr|y=h、摩擦力Ff、摩擦因数μ等特性参数分别表示如下。

(12)

(13)

(14)

(15)

(16)

2 织构影响分析

根据表1数据,运用Matlab建立矩形和菱形织构网格模型,如图2所示。

(a) 矩形 (b) 菱形图2 织构模型

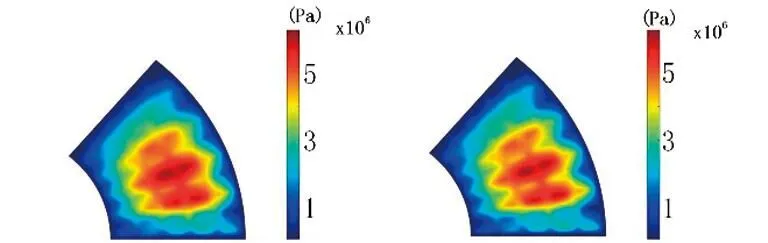

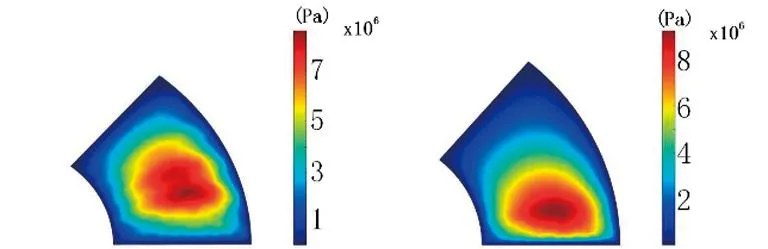

2.1 矩形织构润滑数值模拟

现分析矩形织构深度为15 μm,推力瓦弧度为20 μrad,面积比分别为33.90%、59.81%、76.76%、91.91%下的推力瓦表面的润滑性能。矩形织构不同面积比的压力云图和剪切应力云图如图3~4所示。矩形织构面积比与承载力和摩擦因数的关系如图5所示。由图3~5可知,当矩形织构面积比为33.90%时,推力瓦表面的承载力最大,摩擦因数最小,织构之间还存在间隙。当织构面积比逐渐增大时,承载力逐渐减小,摩擦因数逐渐增大,织构之间的间隙在逐渐减小。当织构面积比为91.91%时,织构贯穿整个推力瓦表面,承载力最小,摩擦因数最大。这是因为在织构面积比逐渐增大的过程中,推力瓦和止推盘之间形成的楔形空间逐渐增大,动压润滑效应逐渐减弱,导致推力瓦表面的承载力减小,摩擦因数增大。

(a) 33.90% (b) 59.81%

(c) 76.76% (d) 91.91%

(a) 33.90% (b) 59.81%

(c) 76.76% (d) 91.91%

(a) 承载力 (b) 摩擦因数图5 矩形织构面积比与承载力和摩擦因数的关系

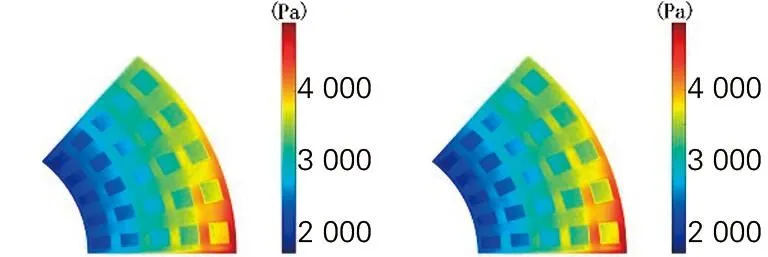

现分析矩形织构面积比为33.90%,推力瓦弧度为20 μrad,织构深度分别为15、20、25、30 μm下的推力瓦表面的润滑性能。矩形织构不同织构深度的压力云图和剪切应力云图如图6~7所示。矩形织构的织构深度与承载力和摩擦因数的关系如图8所示。

(a) 15 μm (b) 20 μm

(c) 25 μm (d) 30 μm

(a) 15 μm (b) 20 μm

(c) 25 μm (d) 30 μm

(a) 承载力 (b) 摩擦因数图8 矩形织构的织构深度与承载力和摩擦因数的关系

由图6~8可知,当矩形织构深度为15 μm时,推力瓦表面的承载力最大,剪切应力最小,摩擦因数最小。当织构深度逐渐增大时,承载力逐渐减小,剪切应力在逐渐增大,摩擦因数也在逐渐增大。当织构深度为30 μm时,承载力最小,剪切应力最大,摩擦因数最大。这是因为在织构深度逐渐增大的过程中,推力瓦和止推盘之间形成的楔形空间逐渐增大,动压润滑效应逐渐减弱,导致推力瓦表面的承载力减小,摩擦因数增大。

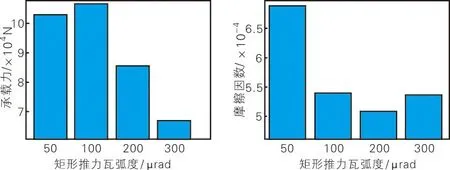

现分析矩形织构面积比为39.90%,织构深度为15 μm,推力瓦弧度分别为50、100、200、300 μrad下的推力瓦表面的润滑性能。矩形织构不同推力瓦弧度的压力云图和剪切应力云图如图9~10所示,矩形织构推力瓦弧度与承载力和摩擦因数的关系如图11所示。由图9~11可知,当推力瓦弧度逐渐增大时,推力瓦表面的承载力呈先增大后减小的趋势,且在50~200 μrad时存在最大值,剪切应力呈逐渐减小的趋势,摩擦因数呈先减小后增大的趋势,在 100~300 μrad时存在最小值。

(a) 50 μrad (b) 100 μrad

(c) 200 μrad (d) 300 μrad

(a) 50 μrad (b) 100 μrad

(c) 200 μrad (d) 300 μrad

(a) 承载力 (b) 摩擦因数图11 矩形织构推力瓦弧度与承载力和摩擦因数的关系

2.2 菱形织构润滑数值模拟

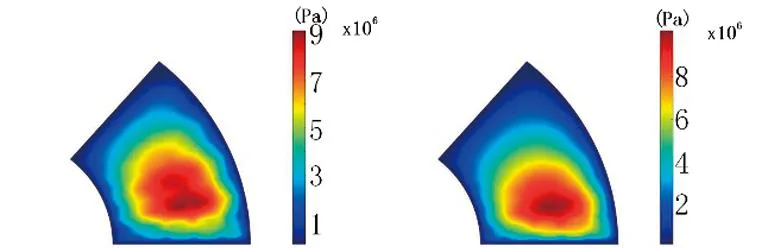

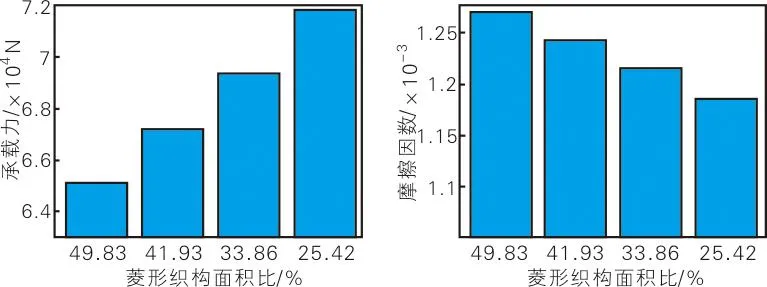

现分析菱形织构深度为15 μm,推力瓦弧度为20 μrad,面积比分别为49.83%、41.93%、33.86%、25.42%下的推力瓦表面的润滑性能。菱形织构不同面积比的压力云图和剪切应力云图如图12~13所示,菱形织构面积比与承载力和摩擦因数的关系如图14所示。由图12~14可知,当菱形织构面积比为49.83%时,推力瓦表面的承载力最小,摩擦因数最大,织构之间存在较小间隙。当织构面积比逐渐减小时,承载力逐渐增大,摩擦因数逐渐减小,织构之间的间隙在逐渐增大。当织构面积比为25.42%时,织构之间的间隙达到最小,承载力最大,摩擦因数最小。这是因为在织构面积比逐渐减小的过程中,推力瓦和止推盘之间形成的楔形空间逐渐减小,动压润滑效应逐渐增强,导致推力瓦表面的承载力增大,摩擦因数减小。

(a) 25.42% (b) 33.86%

(c) 41.93% (d) 49.83%

(a) 25.42% (b) 33.86%

(c) 41.93% (d) 49.83%

(a) 承载力 (b) 摩擦因数图14 菱形织构面积比与承载力和摩擦因数的关系

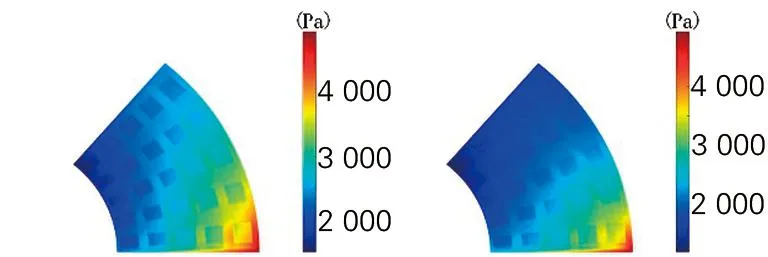

现分析菱形织构面积比为49.83%,推力瓦弧度为20 μrad,织构深度分别为15、20、25、30 μm下的推力瓦表面的润滑性能。菱形织构不同织构深度的压力云图和剪切应力云图如图15~16所示,菱形织构织构深度与承载力和摩擦因数的关系如图17所示。由图15~17可知,当菱形织构深度为15 μm时,推力瓦表面的承载力最大,剪切应力最小,摩擦因数最小。当织构深度逐渐增大时,承载力逐渐减小,剪切应力在逐渐增大,摩擦因数在逐渐增大。当织构深度为30 μm时,承载力最小,剪切应力最大,摩擦因数最大。这是因为在织构深度逐渐增大的过程中,推力瓦和止推盘之间形成的楔形空间逐渐增大,动压润滑效应逐渐减弱,导致推力瓦表面的承载力减小,摩擦因数增大。

(a) 15 μm (b) 20 μm

(c) 25 μm (d) 30 μm

(a) 15 μm (b) 20 μm

(c) 25 μm (d) 30 μm

(a) 承载力 (b) 摩擦因数图17 菱形织构织构深度与承载力和摩擦因数的关系

现分析菱形织构面积比为49.83%,织构深度为15 μm,推力瓦弧度分别为50、100、200、300 μrad下的推力瓦表面的润滑性能。菱形织构不同推力瓦弧度的压力云图和剪切应力云图如图18~19所示,菱形织构推力瓦弧度与承载力和摩擦因数的关系如图20所示。由图18~20可知,当推力瓦弧度逐渐增大时,推力瓦表面的承载力呈先增大后减小的趋势,且在50~200 μrad时存在最大值,剪切应力呈逐渐减小的趋势,摩擦因数呈先减小后增大的趋势,并且在 100~300 μrad时存在最小值。

(a) 50 μrad (b) 150 μrad

(c) 250 μrad (d) 300 μrad

(a) 50 μrad (b) 150 μrad

2.3 推力瓦弧度的最优解

无论是矩形织构还是菱形织构,在改变其推力瓦弧度的时候都会出现拐点,现对其拐点进行数值求解。经过Matlab程序循环求解,得到2种织构下推力瓦弧度与承载力和摩擦因数间的关系如图21~22所示。

图22 2种织构下推力瓦弧度与摩擦因数间的关系

由图21~22可知,矩形织构下推力瓦弧度为79 μrad时具有最大承载力108 297 N,推力瓦弧度为175 μrad时具有最小摩擦因数0.000 506。菱形织构下推力瓦弧度为81 μrad时具有最大承载力102 832 N,推力瓦弧度为179 μrad时具有最小摩擦因数0.000 521。

3 结论

1)随着止推轴承表面织构面积比增大,承载力呈减小的趋势,摩擦因数呈增大的趋势。

2)随着止推轴承表面织构深度增大,止推轴承承载力呈减小的趋势,摩擦因数呈增大的趋势。

3)随着止推轴承推力瓦弧度增大,止推轴承承载力呈先增大后减小的趋势,摩擦因数呈先减小后增大的趋势但会出现拐点。

4)为了获得水润滑止推轴承的最佳润滑性能,可以减小止推轴承推力瓦表面织构的面积比,减小膜厚,增大推力瓦弧度,且推力瓦弧度对摩擦因数的影响较大。