群控循环冷却系统在可控气氛转炉中的应用

2023-12-19廖杭州夏金财徐俊彪朱纪广

廖杭州,夏金财,徐俊彪,方 健,朱纪广

(杭州东华链条集团有限公司,杭州 浙江 311102)

1 问题的提出

目前热处理工序转炉采用单循环淬火介质,不能根据淬火介质温度对单台可控气氛转炉进行控制,导致各台可控气氛转炉冷却性能不一致,产品存在多种热处理问题。合金钢淬火常用的冷却介质为淬火油,对于链条行业薄壁异形类零件,每台可控气氛转炉可以淬火冷却的零件数量不同,淬火介质与工件的热交换在保证淬火硬度的前提下,应减少淬火畸变。因此需要根据每台可控气氛转炉的加工产品要求及淬火介质与工件的热交换能力对淬火介质温度进行未端控制,实现自动连续置换循环冷却,使工件获得马氏体组织,从而具有高硬度及耐磨性;同时能降低能耗,减少环境污染,改善工人的作业环境。

2 工艺分析

目前,可控气氛转炉普遍采用机械控制淬火介质,导致产品组织、硬度不均匀,不能满足国内高端客户及国外欧美客户对产品的要求,且热处理车间产生大量的油烟,影响工人健康,造成环境污染。目前,国外先进的可控气氛转炉设备厂家采用PLC温度控制淬火介质和淬火工艺参数,实现数据储存,自动化程度高。本项目开发了一种可控气氛转炉淬火介质循环控制系统。工件淬火是通过控制热处理过程获得马氏体组织,使工件具有高硬度和高耐磨性[1-4]。该过程的关键在于工件的充分冷却,其中淬火介质的冷却速度主要取决于淬火介质与工件之间的热交换能力。增加淬火介质的流动速度能够有效地加强冷却效果,同时有助于提前破裂工件周围可能形成的蒸汽膜[5]。在生产过程中,通过对淬火池进行旋涡式对称性强烈搅拌,可以显著提高冷却强度,相比于静止状态下的淬火,冷却效果有大幅度的提升,进而增强工件的硬度和耐磨性。同时是减少工件畸变和延长淬火油使用寿命的关键。

3 循环冷却系统的研究

3.1 淬火油槽结构的确定

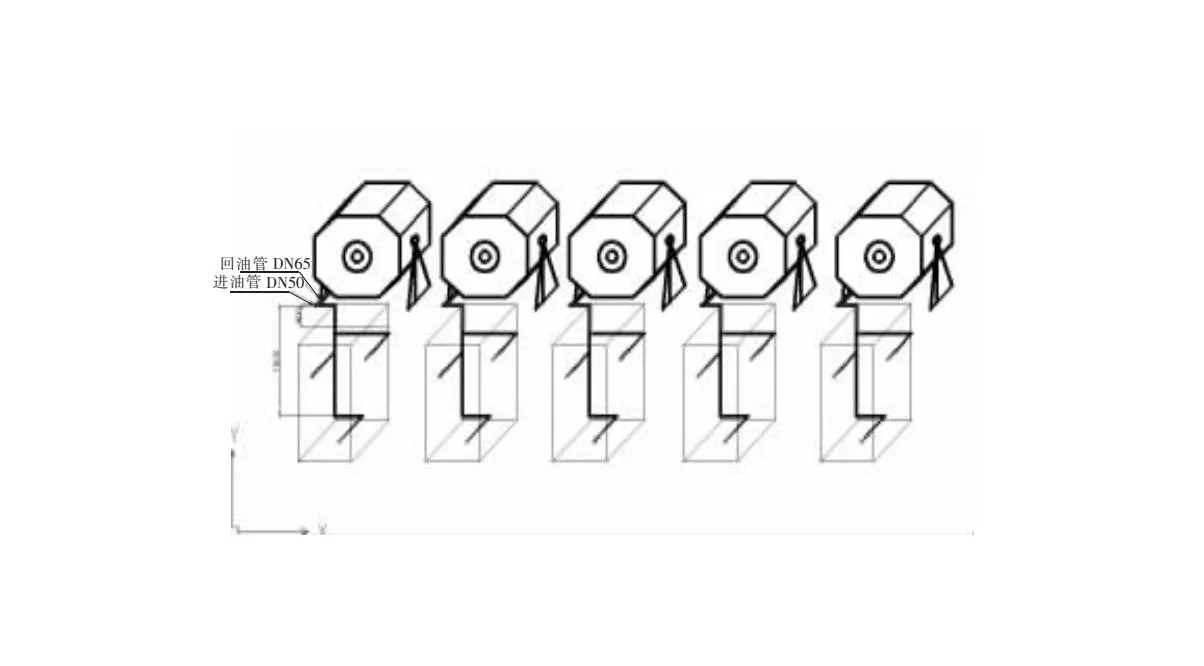

根据热处理工作实际及循环冷却特点,设计的淬火油槽如图1所示。该淬火油槽被划分为淬火区和排油区,两个区域之间由溢流板隔开。淬火油槽的出口和入口均设置在下部。淬火油通过换热器注入淬火槽的下部,并喷射到散流板上,以确保淬火油在淬火区内流动更加平稳。在淬火区上部,热淬火油会溢流入排油区,然后通过下部的抽油装置被抽回到换热器中[5]。该设计确保了淬火油在整个淬火过程中的循环,并能够有效地进行热交换,从而实现对工件的理想淬火效果。

图1 油槽管道循环示意图

3.2 淬火油槽容量的确定

通常置换冷却的淬火槽淬火介质的重量为淬火工件重量的3~6倍。根据热处理工序生产需要,零件最大批次淬火重量为130件,单个零件为0.1~0.2 kg,同时考虑发展的需要,确定同批次零件淬火总重量为100 kg。因此,淬火油槽容量V=5×100/850=0.5882 m3。

根据热交换量Q=G工件(CT-C′T′)/τ

式中:G工件为批次淬火总重量100 kg;τ为批次淬火实际操作时间15 s;C、C′为冷却开始(880 ℃)和终了(约100 ℃)时的平均比热;T、T′为淬火前和淬火后温度,分别为880 ℃和100 ℃。计算热交换量Q=179340 J

3.3 循环系统淬火介质温度的理论测算

根据热力学能量转换和能量守恒定律,在忽略其他热损失的情况下,工件淬火所释放的热量应当等于淬火介质所吸收的热量,即:

Q工件=Q介质

Q工件=G工件(CT-C′T′)/τ

计算T介质为47 ℃完全符合工作淬火的要求。

经综合分析,采用热淬火介质通过换热器进行连续强制冷却,并将冷却后的淬火介质连续循环注入淬火槽中,从而实现了对淬火介质的循环利用以及对温度的精确控制。这一循环往复的过程确保了淬火过程的稳定性和可控性,为工件获得理想的淬火效果奠定了基础。

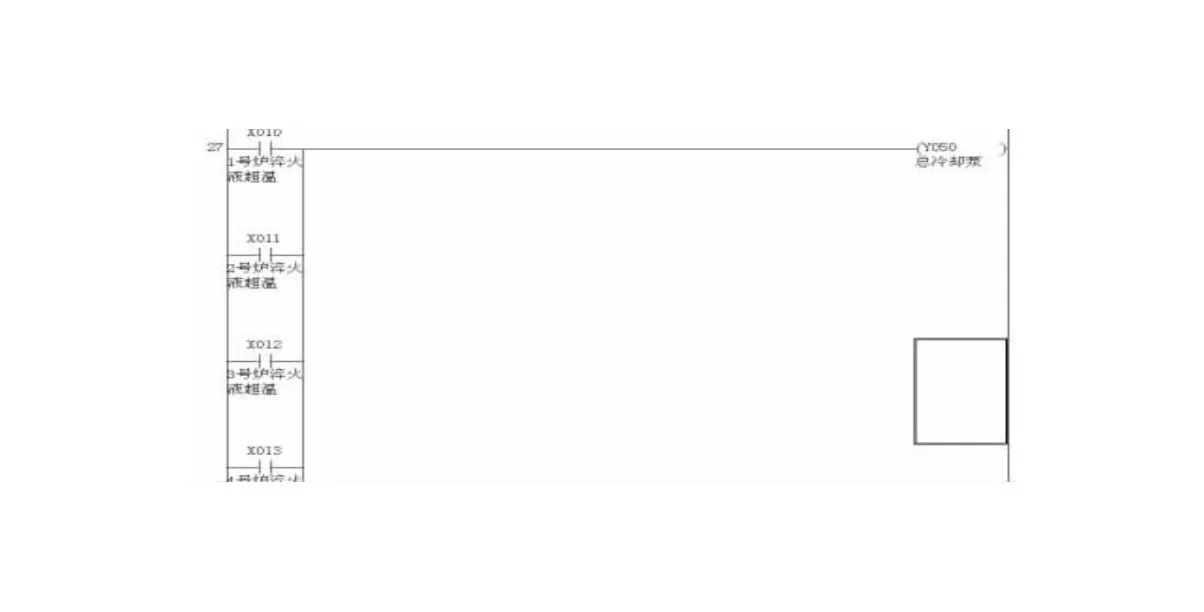

4 根据各独立油池的计算设计自动控制程序

根据每台转炉的加工要求及淬火介质与工件的热交换能力对淬火介质温度进行未端控制,实现连续置换循环冷却,目的是使工件获得马氏体组织,具有高硬度及耐磨性[1]。图2为淬火介质循环系统控制图,由温度检测装置、电动碟阀程序控制装置、PLC控制器及伺服系统、温控装置及油路循环装置组成。热电偶检测到温度异常,由温控表通过PID计算模式[3],发出模拟信号,通过PLC控制程序反馈后,将模拟信号经温控表转换到电动碟阀进行控制开合大小,并控制管道内流量单位,到设定温度后关闭或重新启动。由原24 h循环泵开机,改为出料前15 min自动开启,与工艺实现联网,减少能耗80%以上。

图2 淬火介质循环系统控制图

图3 PLC控制梯形原理图

该淬火介质循环系统各装置作用如下:

1)温度检测装置:对每个转炉油池内进行设计定位,并根据油面高度安装热电偶,采用专用屏蔽线与温控仪相联;

2)电动碟阀程序控制装置:对每个转炉油池进油管前端的机械阀门更换为电磁阀门,并通过桥架将信号线接入信号控制器,由信号控制器并入PLC编制器[3];

3)PLC控制器及伺服系统:通过编程软件对热处理油温检测的原始数据进行汇总,并通过设定要求参数进行对比,实现电磁阀门的自动开合;调整油管里的流量,实现温度的控制。该循环冷却系统群控原理:每台都有单独仪表控制炉内温度,用固态继电器控制加热器,温控仪表根据设定温度,用PID控制[3]输出,输出信号控制给固态继电器,使温度保持较高的精度。

淬火液冷却采用共用循环系统。12台转炉共用一套冷却系统,冷却系统有循环泵、电磁阀、热交换器等组成。每台炉的淬火槽的冷却器通过电磁阀来控制冷却水的冷却。电磁阀由淬火液温度表通过PLC控制。

4)温控装置:通过热电偶检测到的温度转成信号在温度表上显示,并对温度进行定位通过温度表与电流表相联,控制淬火介质的温差;

5)油路循环装置:对油路进行改造,由单循环变为多方面旋涡循环,提高进、出油的流量,进油口均采用喷油嘴。

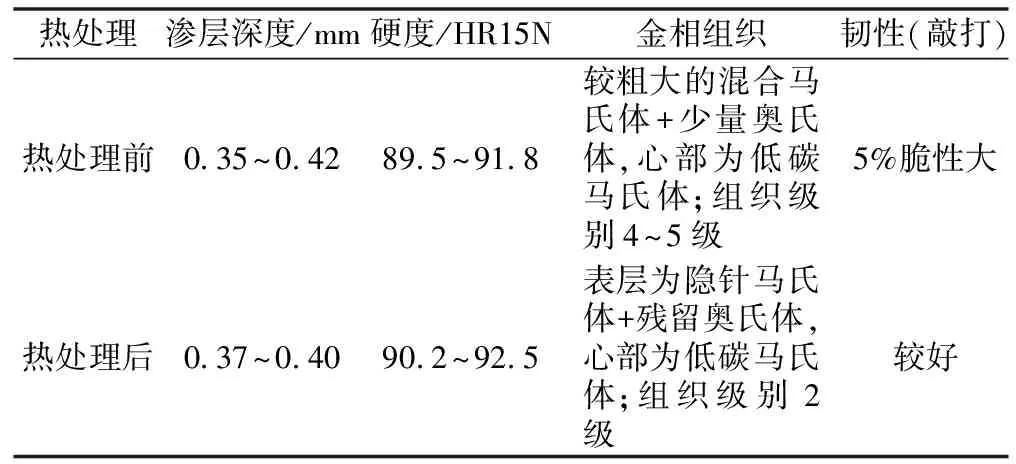

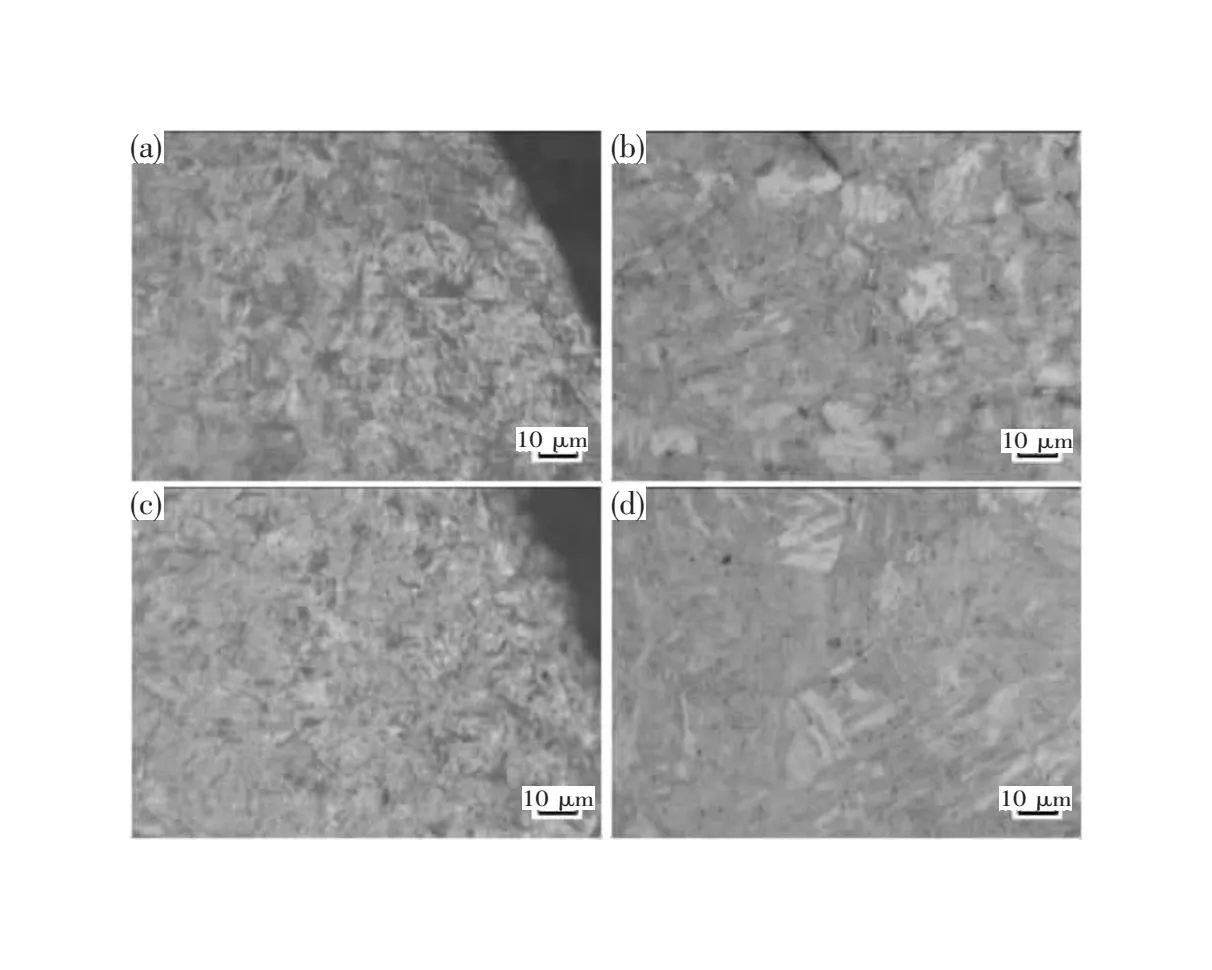

采用该群控循环冷却系统对20CrMnMo钢销进行验证实验,其组织由4~5级提高到3~4[5],如表1和图4所示。

表1 20CrMnMo钢销改进前后的性能比较

(a)改进前表层组织;(b)改进前心部组织;(c)改进后表层组织;(d)改进后心部组织

5 结论

1)群控循环冷却系统对可控气氛转炉温度进行精确控制及自动循环,具有操作简便、自动化程度高、能耗低等特点,能显著提高产品质量,同时减少对环境的污染。

2)群控循环冷却系统能有效提高材料的组织级别。

3)在正常装炉情况下,加热功率直接决定零件装量的大小,冷却控制系统PLC设计的优化可提高冷却性能的好坏。

4)群控循环冷却系统的应用与热处理工艺参数的结合,可节省冷却系统电能耗80%以上。