304无缝不锈钢管漏气原因分析

2023-12-19涂建国徐鹏飞张智寰莫玉华朱文慧

涂建国,徐鹏飞,王 鑫,张智寰,刘 丹,莫玉华,朱文慧

(深圳市八六三新材料技术有限责任公司,广东 深圳 518117)

1 情况简介

304无缝不锈钢管具有耐腐蚀性强、强韧性高与成型性好等优点,广泛用于石油、化工、仪表仪器元件和医药等领域[1]。某管件公司提供了直管原材料和管件成品,并提供了该管工况条件:材质为304无缝不锈钢,厚度1.2 mm,维氏硬度≤220 HV,用途主要是排水和燃气管道用。直管工艺为:板材经过无缝焊接(管内氮气保护,外部氩气保护)后进行固溶处理(2 s达到1050 ℃,保温3 min后,经6 m管,风冷3 min至100~150 ℃,水冷至常温),最后成为成品。管件工艺为:板材经过无缝焊接(管内氮气保护,外部氩气保护)后机械成型(冲压成形),再固溶处理(90 min从低温升至高温1050 ℃),风冷30 min至冷却,最后成为成品。该批管件在进行气密性测试(试验压力为1.0 MPa,试验介质为压缩空气) 时发现非焊接部位出现漏气现象。为了找出漏气原因,对不锈钢直管和管件成品进行检验和分析。

2 理化检验

2.1 宏观检验

304无缝不锈钢直管和管件如图1(a)、1(b)所示。采用体式显微镜观察304不锈钢直管外壁和内部表面。可以看出,内壁表面存在严重的裂纹,见图1(c);外壁表面有孔洞,见图1(d)。

(a)直管; (b)管件成品;(c)直管内壁;(d)直管外壁

2.2 金相观察

对304不锈钢直管和管件成品取样进行金相磨制,采用徕卡Leica DMLM光学金相显微镜观察试样的金相组织。浸蚀前直管试样中有严重裂透的裂纹,见图2(a);浸蚀后直管试样的组织为奥氏体,同时发现有铜偏析,见图2(b);浸蚀前管件成品内外壁均有沿晶腐蚀,内外壁腐蚀深度分别为94.9 μm和101.6 μm,见图2(c);浸蚀后发现晶粒有混晶现象,晶粒度大小约从2.0级到6.0级,见图2(d)。

(a)腐蚀前直管截面;(b)腐蚀后直管显微组织;(c)腐蚀前管件成品截面;(d)腐蚀后管件成品显微组织

2.3 缺陷微观观察及微区成分分析

304不锈钢直管和管件成品经超声波清洗后,采用JSM-6460LV扫描电子显微镜观察试样内壁和外壁表面形貌。不锈钢直管和管件成品的外壁均发现裂纹,见图3(a)、3(b);内壁均有沿晶裂纹,见图3(c)、3(d)。同时对直管铜偏析物和裂纹处进行成分分析,直管外壁铜偏析物成分为铜和锡;裂纹处除不锈钢元素外,还含有铜、锡、氧、铝、氯、硅、钙元素,见图3(e)和3(f)。

(a)直管外壁SEM;(b)管件成品外壁SEM;(c)直管内壁SEM;(d)管件成品内壁SEM;(e)直管铜偏析物EDS;(f)直管裂纹处EDS

2.4 化学成分分析

采用赛默飞世尔ARL3460直读光谱仪对304不锈钢直管和管件成品进行化学成分分析,结果见表1。其结果符合标准GB/T 12771—2019流体输送用不锈钢焊接钢管中S30408的技术指标要求。

表1 304不锈钢管的化学成分(质量分数,%)

2.5 显微硬度检测

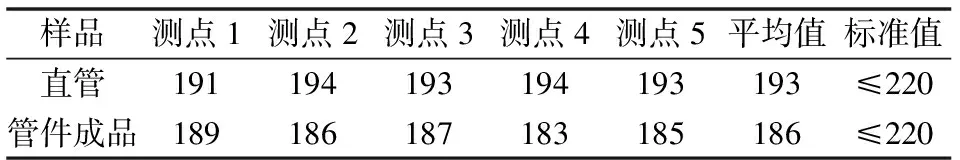

采用美国标乐BUEHLER 5103显微硬度计对304不锈钢直管和管件成品进行维氏硬度检测,结果见表2。其结果符合技术规格要求≤220 HV。

表2 维氏硬度测试结果(HV)

3 结果分析

3.1 化学成分分析

对304不锈钢直管和管件成品进行化学成分分析,由表1可知,其结果符合标准GB/T 12771—2019流体输送用不锈钢焊接钢管[1]中S30408的技术指标要求。

3.2 显微硬度分析

对304不锈钢直管和管件成品进行维氏硬度检测,由表2可知,不锈钢直管和管件成品的显微硬度接近,均符合技术规格要求。

3.3 微观特征分析

对304不锈钢直管和管件成品进行金相观察,由图2可知,不锈钢直管表面有严重裂透的裂纹;漏气区域有严重的沿晶裂纹和铜偏析,裂纹从外壁向内延伸,已经裂透整个管壁。管件成品内、外壁均有网状沿晶微裂纹,裂纹深度分别约为94.9 μm和101.6 μm;同时管件成品有混晶现象,粗大晶粒约占42%。粗大晶粒及铜偏析的存在会降低晶界结合力,在冷加工易出现开裂[3-6]。

3.4 裂纹特征及微区成分分析

对304不锈钢直管和管件成品进行微观形貌和成分分析,由图3可知,不锈钢直管和管件成品外表面存在较多缺陷,内壁均有网状沿晶微裂纹,说明原材料存在严重的腐蚀现象。由于材料晶粒粗大,使得材料强度降低,气密性试验时容易出现漏气。对不锈钢直管外壁铜偏析处及管件成品网状沿晶微裂纹进行DES分析,由图3(e)、3(f)可知,直管外壁铜偏析物成分为铜和锡元素;裂纹内除不锈钢元素外,还含有铜、锡、氧、铝、氯、硅、钙元素。在酸洗过程中,铜和锡元素的存在会出现电位差,使得局部产生电化学加速腐蚀,导致直管失效[7-9]。

4 漏气原因总结

通过对304不锈钢直管和管件成品进行化学成分分析、金相检测、显微硬度检测及微观观察,漏气主要是因为不锈钢直管存在铜偏析,在酸洗过程中,存在电位差,使得局部产生电化学加速腐蚀,导致不锈钢直管失效。同时由于存在严重的网状沿晶腐蚀裂纹,使得板材的有效尺寸减少,导致扩管变形时,在表面缺陷处产生裂纹,从而发生漏气现象。

5 改进措施及效果

针对304不锈钢管漏气的原因,提出以下改进措施:1)更改加工工艺,在保证材料化学成分及性能的前提下,严格控制材料晶粒尺寸及原材表面质量,制定企业的技术标准;2)在材料制备过程中控制碳和镍含量,减少晶界杂质和缺陷。

按照上述措施对304不锈钢管件加工工艺进行改进后,未发生漏气现象。