卧式连退炉在冷轧硅钢机组中的应用及故障分析

2023-12-19琚艳军宋振明黄银学

邢 巍,琚艳军,周 超,宋振明,黄银学

(河南钢铁集团公司安钢冷轧作业部,河南 安阳 455000)

硅钢也称电工钢(Silicon Lamination),是一种含碳量极低的硅铁软磁合金,一般含硅量为0.5%~4.5%。按照生产方式可分为热轧硅钢和冷轧硅钢,其中冷轧硅钢分晶粒无取向和晶粒取向两种钢带。通常晶粒无取向冷轧硅钢用作电机或焊接变压器等的铁芯;晶粒取向冷轧硅钢用作电源变压器、脉冲变压器和磁放大器等的铁芯。冷轧硅钢其实质是将热轧硅钢(带)进行再次冷轧退火的深加工工艺,冷轧硅钢(带)具有表面平整、厚度均匀、叠装系数高和冲片性好等特点,且比热轧硅钢(带)磁感高、铁损低。用冷轧硅钢(带)代替热轧硅钢(带)制造电机或变压器,其重量和体积可减少25%左右。冷轧取向带的性能更佳,若用它代替热轧带或低档次冷轧带,可减少变压器电能消耗量45%~50%,且变压器工作性能更可靠。在生产上相较于普通低碳钢C料(DC01),硅钢中硅含量较高,冷脆性高,冷轧生产工艺复杂性高,生产工艺过程控制难度大,损耗大,成材率低。冷轧硅钢的生产一般采用六机架六辊冷连轧机-退火、五机架六辊冷连轧机-退火和二十辊轧机-退火等工艺。

硅钢(带钢)冷轧过程中经过塑性变形,在轧制力作用下金属外形发生变化,其内部晶粒形状也会发生相应的变化。随着金属外形的压扁或拉长,内部晶粒也会被拉长、压扁。同时随着变形的发生,不仅晶粒外形发生变化,晶粒内部的亚结构也会发生显著的变化。由于带钢冷轧过程中轧制力较大,带钢金属内部晶粒不仅会出现压扁或拉长,还会出现晶粒破碎、位错密度增加。形变愈大,晶粒的碎细程度愈大,亚晶界的量愈多,位错密度显著增大;同时细碎的亚晶粒也随着晶粒的拉长而被拉长,金属的塑性变形抗拉力增大,硬度和强度显著升高,塑性和韧性下降,产生“加工硬化”现象,性能上趋于各项异性。冷轧后的带钢晶格畸变还会产生内应力,使带钢产生翘曲、浪形等平直度问题。残余内应力还会使金属耐腐蚀性能降低,故金属在经过冷轧塑性变形后要进行退火处理[1-7]。退火处理的目的是通过将带钢加热到Ac1以上温度并缓慢冷却,使带钢内部晶粒回复、长大、再结晶,从而消除和降低带钢内应力,降低强度和硬度,提高塑性和韧性,消除冷轧生产的应变,将带钢中的碳脱出,以保证磁性、硬度和磁时效。

1 设备概况

河南钢铁集团安钢冷轧作业部(以下简称:安钢冷轧)在硅钢生产上建设有两条生产线:五机架六辊冷连轧机-退火涂层和二十辊冷轧-退火涂层,根据硅钢钢种(牌号、取向/无取向)和材质分别进行生产。其中,退火-涂层机组是硅钢生产的一条最主要生产线,设计产能为20万吨/年,由中冶南方公司设计安装。产品定位为高质量高中低牌号和高磁感无取向硅钢。机组的工艺段包括脱脂、退火、涂镀和烘干等工序,采用碱液清洗+卧式连续退火炉(密闭式)+无驱动两辊涂层机+干燥烧结炉(开放式)进行工艺过程控制。在该退火-涂层机组中,冷轧带材的内部微观结构首先在退火过程中得以调整,然后在带材表面涂以绝缘层,其产品主要用于高效电动机和发电机。

安钢冷轧新材料(硅钢)退火-涂层机组工艺流程为:开卷→剪切→焊接→入口活套→碱喷淋→碱刷洗→电解清洗→水刷洗→热水喷淋→1#吹边→辐射管加热→均热→管冷→循环气体喷淋冷却→水喷淋冷却→刷洗→挤干→2#吹边→涂绝缘层→干燥、烧结→空气冷却→出口活套→测厚及铁损检测→圆盘剪切边→表面质量检查→出口剪切→卷取。

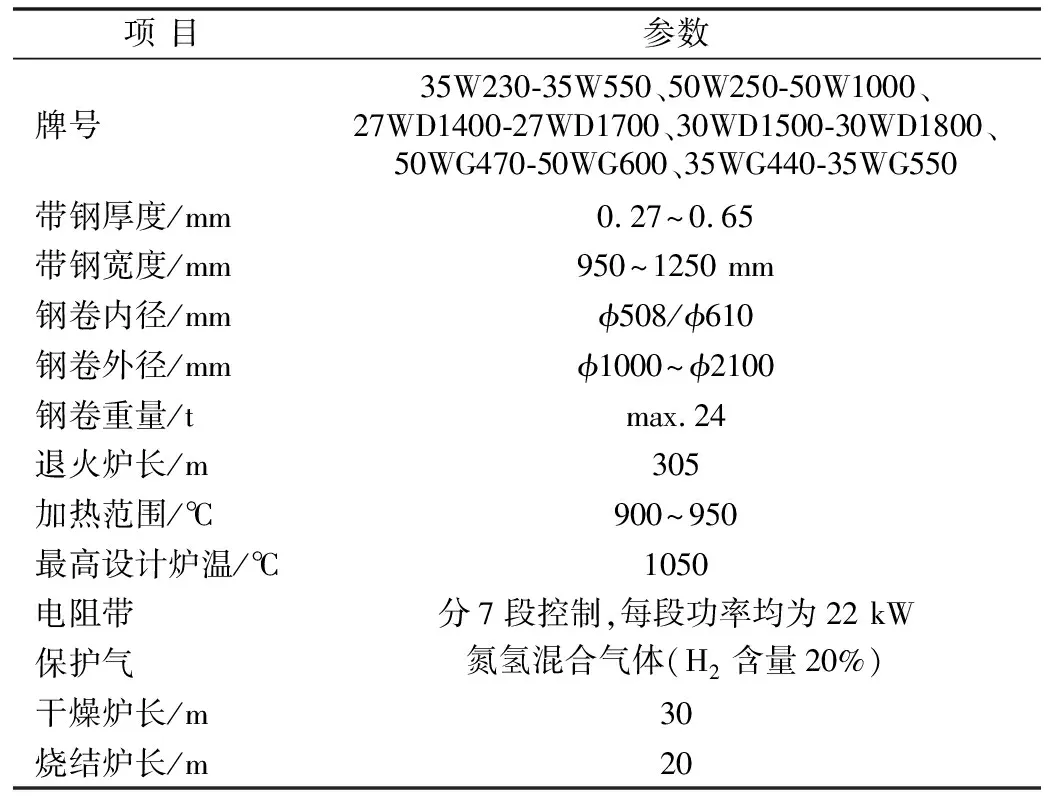

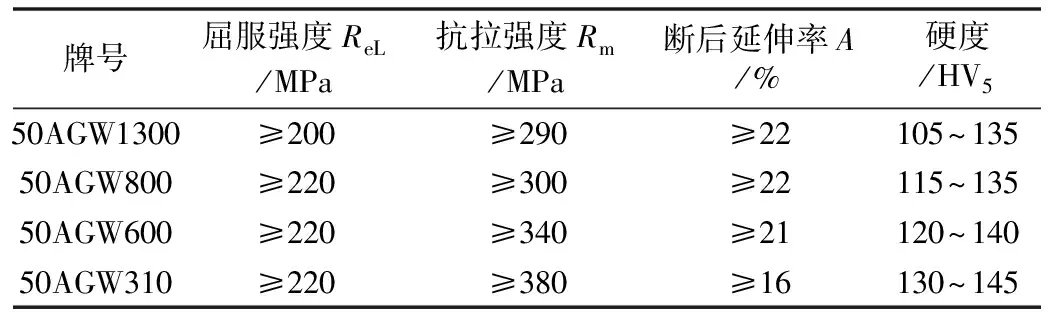

安钢冷轧新材料(硅钢)退火-涂层机组产品参数见表1。

表1 安钢冷轧退火-涂层机组产品参数

工艺段卧式连续退火炉采用密闭式,炉内采用氮氢保护气,安钢冷轧新材料(硅钢)卧式连退炉的工艺流程为:入口密封室→辐射管加热段(RTF)→均热段(SF)→隔离器(SEP)→冷却管段(CTF)→保护气体循环喷射冷却段(RJC)→出口密封室→最终喷射冷却段(FJC),工艺简图如图1所示。

图1 安钢冷轧新材料(硅钢)卧式连退炉工艺简图

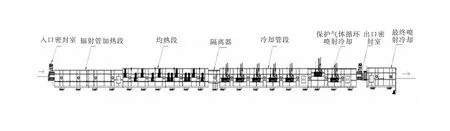

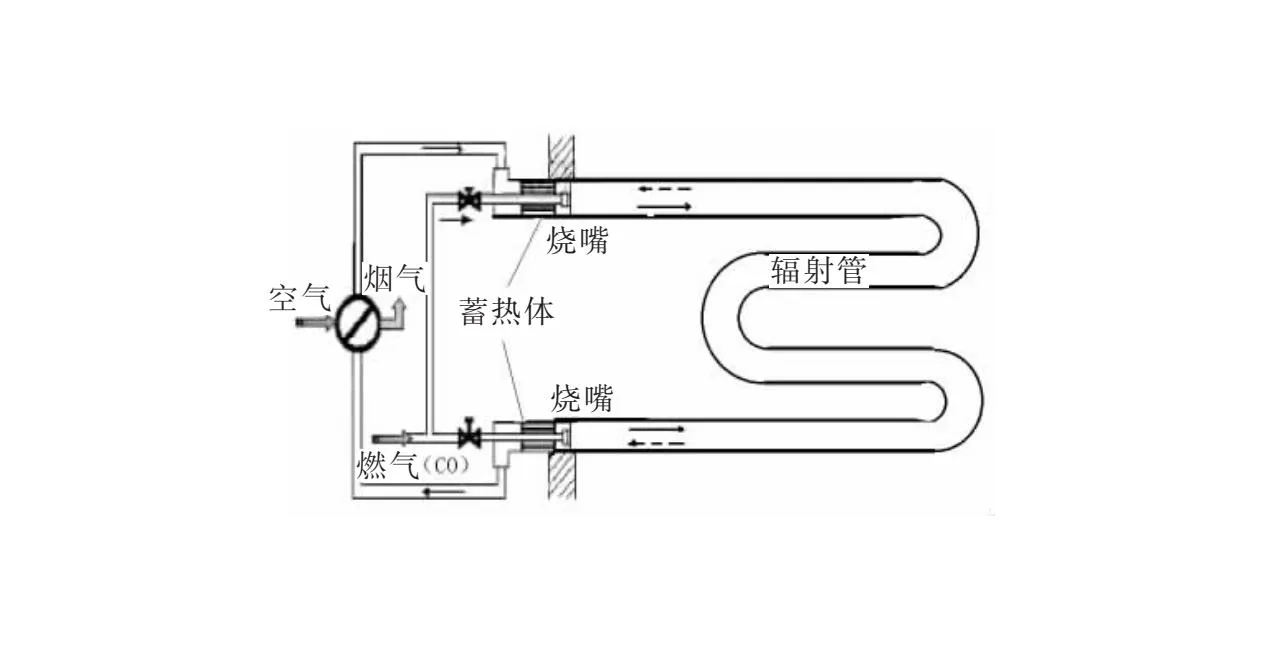

辐射管加热段(RTF)分13段控制,1~6段加1段,7~13段加2段,各段烧嘴数量在8~12之间, 燃烧方式为脉冲控制。采用“W”型煤气(CO)辐射管加热,如图2所示,数量为130根。烧嘴采用抽鼓型自身预热式辐射管烧嘴,共有130个,加热能力为594 MJ/h。

图2 “W”型煤气(CO)辐射管示意图

均热段(SF)采用电加热带进行炉温控制,分7段控制,每段功率均为22 kW。其功能是使带钢在恒定温度下运行,确保带钢在炉加热时间,使加热的带钢晶粒均匀长大。

冷却管段(CTF) 炉体为碳钢气密焊的箱体结构,由风机、炉壳、耐火材料、冷却管、电热体和排气管等组成。冷却管为U型,外径φ171 mm,靠排废风机造成的负压吸入冷风间接冷却带钢,排出的废气单独排出厂房外。冷却管布置在带钢上,下方电阻带布置在炉底,通过电阻带和冷却管共同控制冷却速率。其功能是对高牌号带钢(冷却速率要求低),通过缓慢冷却达到工艺要求。冷却管对带钢进行间接冷却,可以使带钢保持良好的板形。

2 存在的问题

在工艺段卧式连续退火炉中大量使用的是碳套辊(加热段、均热段、炉喉、循环气体喷吹冷却段及出口密封室等),碳套损坏、损耗过大,采购成本高。碳套损坏不仅直接影响到机组成本控制,同时更换碳套辊也影响机组的正常运行,影响到机组的机时产量。

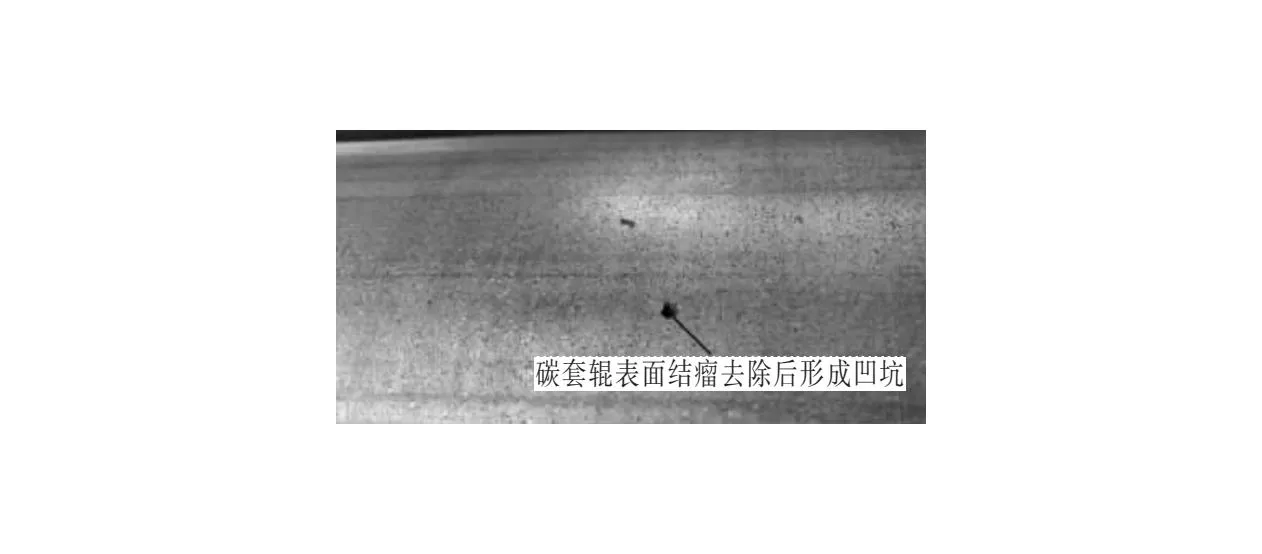

另外,碳套辊表面会形成结瘤,如图3所示。冷轧硅钢常用厚度规格为0.35、0.5 mm,退火温度在800 ℃以上,因此带钢对结瘤点更为敏感,很小的炉辊结瘤点就会在带钢表面形成凹坑状缺陷,影响带钢表面质量,产生大量降级品,从而影响机组一级品率。碳套辊表面结瘤还会造成碳套辊设备损耗增大,缩短碳套辊更换周期,增加采购成本。

图3 碳套辊表面结瘤

硅钢性能指标包括机械(力学)性能和磁性能。带钢检测常用的机械(力学)性能指标有抗拉强度、屈服强度、断后延伸率和硬度等;磁性能指标包括铁损、磁感应强度、碟片系数和表面绝缘电阻等。安钢冷轧无取向硅钢磁性能和力学性能的技术标准见表2和表3,存在性能不符合要求的问题。

表2 安钢冷轧无取向硅钢磁性能技术标准

表3 安钢冷轧无取向硅钢机械(力学)性能技术标准

3 原因分析

对安钢冷轧无取向硅钢生产中存在问题的原因进行了分析。

1)碳套损坏、损耗过大。为了能在炉子中的H2/O2弱氧化气氛条件下长期使用,碳套在出厂前一般要经过特殊浸铬酸处理。 即将碳套放入专用容器中,再将容器抽成一定程度的真空,然后向容器中注入铬酸,同时加压,用三价铬填充其气孔,进行渗Cr处理,最后将碳套取出,自然干燥。经过这样处理后的碳套,其原有的孔隙被氧化铬填充,在保护气氛炉内使用时比没有进行渗Cr处理的碳套更加耐氧化和耐磨。抛开本身设备工艺原因,碳套损坏的原因有如下几种: ①与钢带长期接触、摩擦而造成损耗,尤其是边部损耗大,装配时碰到其他物体容易造成断裂;②在400 ℃以上炉底辊因事故而停止运转造成弯曲变形;③退火炉内空气渗入(O2≥2.0%)加快碳套氧化;④碳套辊结瘤。

2)碳套辊表面形成结瘤。炉内结瘤按其形成机理来分主要有粘附型和反应型两大类。粘附型结瘤主要是炉内异物落入辊面(如炉内耐火保温纤维颗粒),受到带钢与炉辊挤压后粘附在辊面上形成的结瘤。反应型结瘤是高温下带钢与炉辊相对滑动时带钢表面氧化物与炉辊自身表面氧化物聚集形成,这类氧化物结瘤在高温下与炉辊会产生轻微熔融、扩散和合金化[8]。对于碳套辊表面异物粘附形成的碳套结瘤通过磨辊可以较容易去除;而对于氧化物聚集及氧化铁还原后形成的合金化的结瘤点去除就较为困难,这一类结瘤去除后也会在碳套表面形成凹坑(图4),从而影响正常使用。

从TCMSP数据库中收集到钩藤散方剂中10味中药的活性化合物,其中钩藤65种、陈皮63种、半夏116种、茯苓34种、人参190种、防风173种、生姜265种、甘草280种、菊花359种、麦冬8种,TCMID查询到麦冬成分40种、石膏成分1种,根据设置的筛选条件OB≥30%、BBB≥0.3、DL≥0.18,筛选钩藤散上述化学成分,其中石膏主要成分硫酸钙因无有效预测靶点被剔除,40种麦冬有效成分没有AMDE数据,从中选择文献报道具有药物活性的化合物8种[22-24],最终筛选出钩藤散的65个活性化合物进行后续分析,化合物信息见表1。

图4 碳套辊结瘤去除后凹坑实图

3)硅钢性能不符合要求。造成硅钢机械(力学)性能不符合要求的主要原因有:①硅钢本身材质问题,在硅钢炼钢、热轧及冷轧过程中任何工艺流程控制出现问题,都会造成最终产品力学性能产生变化,而且该变化随着工序的延伸会逐渐扩大化;②退火温度影响,退火温度对产品的力学性能影响较大,特别是在连续退火过程中,带钢在退火炉内处于连续运行状态,炉温与速度的匹配会影响带钢的最终力学性能。

安钢冷轧无取向硅钢生产中磁性能指标中经常出现问题的是铁损值和磁感应强度。铁损值指每单位质量的铁磁材料在交变和脉动磁场中的磁滞损耗和涡流损耗之和。影响铁损的主要原因有:①硅钢带微观晶粒尺寸对铁损的影响。晶界越多,磁滞损耗和矫顽力就越大,随着晶粒的长大,晶界数量减少,畴壁移动的阻力减小,磁滞损耗降低。但随着晶粒的长大,磁畴尺寸增大,经典涡流损耗和反常涡流损耗增加,因此要获得最低的铁损必然要有一个最佳的临界尺寸[9]。②尺寸精度和内应力的影响。钢板厚度减薄,磁滞损耗增高,但厚度减薄,涡流损耗明显降低。钢板内应力会使矫顽力增加,磁滞损耗增大,磁感降低,因此要尽可能减少内应力的存在。③带钢表面质量对铁损性能影响也较大。钢板表面光滑平整,表面自由磁极减少,静磁能降低,畴壁移动的阻力减小,则磁滞损耗和矫顽力也会降低。

4 措施

对于碳套辊损耗过大的问题主要有以下几方面措施:1)加强碳套装配规范操作,减少碳套装配过程中出现的机械碰撞产生碳套损坏;2)碳套辊辊芯按照材质和耐热不同分为高温辊芯和低温辊芯,在碳套辊更换过程中低温辊装入高温区则会发生基辊(辊芯)变形,从而损坏碳套;3)生产中事故停车会使炉辊长时间保持一个状态,导致辊面受热不均也是造成碳套辊损坏的重要原因,因此要减少事故停车,出现停车及时采用炉辊摆动模式;4)适当提高炉压,控制炉内露点,减少炉内氧气分压,降低氧含量,减少碳套表面氧化也是降低消耗的重点;5)控制和减少炉辊结瘤。

根据生产实践,对连退炉内炉辊进行检查,发现结瘤主要出现在加热段(RTF)和均热段(SF),而整个炉区这两段温度最高,即炉辊结瘤主要出现在高温段。进一步对炉辊结瘤物进行采样化验分析,得出碳套辊结瘤物是以Fe为主的硬质点,镶嵌在软滑的石墨基体上。结瘤点与钢带间的摩擦系数在0.5以上,如结瘤碳套辊与运行的钢带发生相对滑动时,结瘤物就会受钢带摩擦力作用在石墨基体上滚动脱落[10-12]。因此,出现炉辊结瘤印后采取的最有效措施就是磨辊。安钢冷轧新材料(硅钢)退火-涂层机组设计了在线磨辊功能,其原理就是通过调整炉辊运转速度使炉辊表面线速度与带钢运行速度产生速度差,从而进行磨辊。在线磨辊一般采用C料(DC01)进行磨辊,C料成本较低,作为开机料返工卷为硅钢生产做调试料可实现低成本磨辊。另一种磨辊方式是利用低牌号无取向硅钢(AGW1300/AGW800)进行磨辊,低牌号无取向硅钢成分中硅含量较低,磨辊过程中也不易产生表面质量问题。

另外,提高炉压,降低炉内露点(DP≤-30 ℃),控制加热/均热(RTF/SF段)氢气用量,减少连退炉内高温段还原反应也是控制和减少炉辊结瘤的有效措施。连退炉内加热/均热段(RTF/SF段)通入H2作为保护气体,其含量在20%左右,带钢表面未清洗干净的氧化物在加热/均热段会发生还原反应,

FeO+H2→Fe+H2O

(1)

4H2+Fe3O4→3Fe+4H2O

(2)

对于碳套辊结瘤较为严重的情况,在线磨辊无法去除或去除后在碳套表面形成较大凹坑,影响到带钢表面质量的炉辊则要定时进行开炉检查更换碳套。

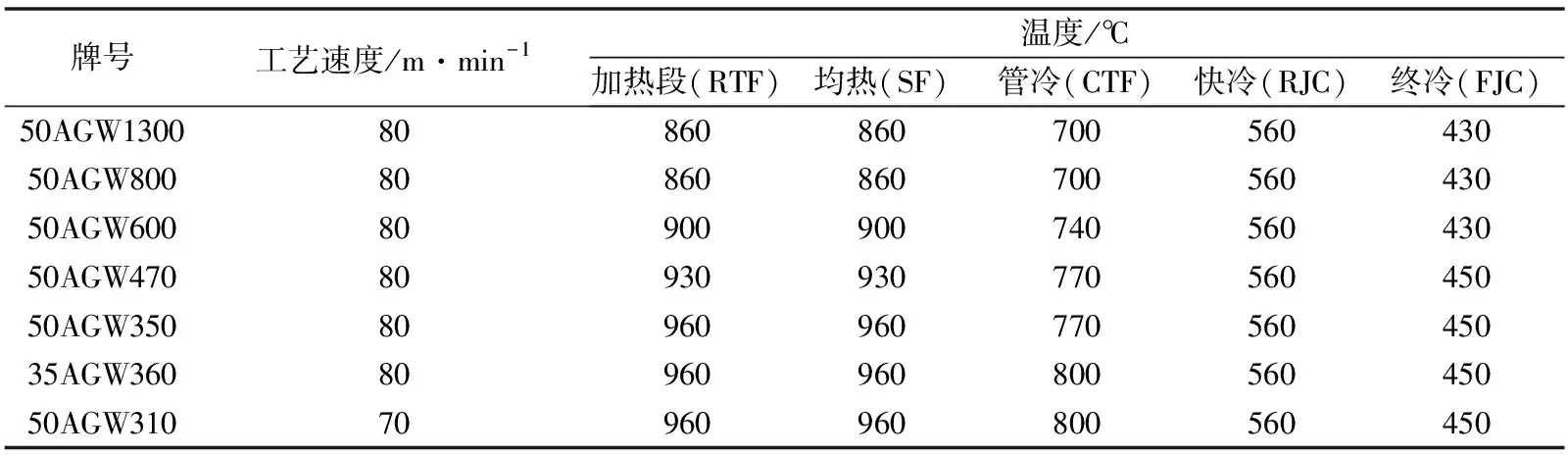

在硅钢机械(力学)性能和磁性能方面,除了要加强原料炼钢、热轧、冷轧工艺过程的控制以提高厚度精确度和降低带钢同板差以外,还要通过优化退火工艺参数(工艺速度、温度)以消除带钢内应力进行控制。安钢冷轧新材料(硅钢)退火-涂层机组优化后的工艺参数见表4。

表4 安钢冷轧新材料退火-涂层连退炉工艺参数

5 效果

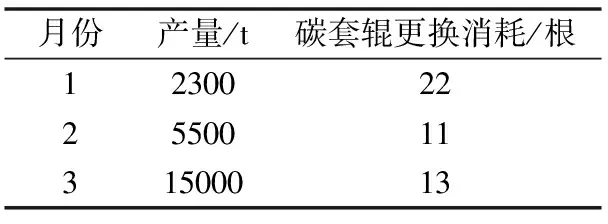

通过制定碳套辊安装规范制度,优化连退炉工艺参数,安钢冷轧新材料(硅钢)退火-涂层机组在2023年第一季度碳套辊消耗明显下降,见表5。

表5 2023年第一季度碳套辊消耗记录

采用在线磨辊、提高炉压、降低露点和控制H2用量等措施,减少了炉辊结瘤情况,对于结瘤严重的碳套进行更换,带钢表面结瘤印(凹坑)显著降低,提高了产品质量。通过调整退火工艺参数(工艺速度、温度),优化工艺过程控制,硅钢机械(力学)性能和磁性能有显著提高。安钢冷轧新材料(硅钢)退火-涂层机组的成材率和一级品率均有较大幅度提高,见图5。

图5 安钢冷轧新材料(硅钢)退火-涂层机组一季度生产指标

6 结语

在带钢生产中相较于立式退火炉,卧式退火炉主要有以下几方面特点。

1)炉区操作工艺控制难度低。卧式退火炉张力较小(立式退火炉张力为200 kN左右,卧式退火炉张力为8~10 kN)。保证了带钢在较高温度下能够得到较大延展变形从而减少炉内带钢瓢曲,进而减少因带钢瓢曲而造成的炉区带钢运行中跑偏、挂壁事故。

2)卧式退火炉采用的分段式辐射管加热+电加热带的控温模式,炉温控制更为精确。其中,辐射管加热根据功率设定要求,计算机基于模糊理论建立控制模型,三种控制模式分为HMI设定控制模式、数学模型控制模式和目标温度控制模式,随机对区段内煤气辐射管电控烧嘴进行点燃,从而使区段内辐射管加热更为均匀,炉温控制更加精准,炉区带钢受热更为均匀,机械性能更为优良。

3)炉辊采用小辊径碳套辊(金属钢质辊芯+石墨碳套)在炉内传送带钢时能避免带钢表面划伤,减少钢辊结瘤情况,降低带钢表面结瘤印。

4)HMI画面控制中增加“在线磨辊”模式,通过控制炉辊线速度与带钢运行速度产生速度差,可实现不停机在线磨炉辊,减少炉辊结瘤印,提高带钢表面质量。