40CrNiMoA高强度螺栓断裂分析及控制

2023-12-19杨瑞瑞岳战国何正文王亚安解豪杰

杨瑞瑞,岳战国,何正文,王亚安,解豪杰

(西安航空制动科技有限公司,陕西 兴平 713100)

40CrNiMoA高强度螺栓为热压力加工无发纹钢,该材料在40CrMoA的基础上增加了Ni元素,淬透性得到明显提高,热处理后可获得高强度(抗拉强度≥980 MPa)、高塑性和高韧性,同时具有良好的抗疲劳性能、良好的淬透性和抗过热的稳定性。但在锻造成型过程中易出现锻件断裂问题[1],本文对感应加热过程中的加热参数进行验证,研究了不同加热参数对40CrNiMoA高强度螺栓的影响。并将加热工艺参数应用于生产过程中,解决了高强度螺栓的质量问题。

1 断裂原因分析

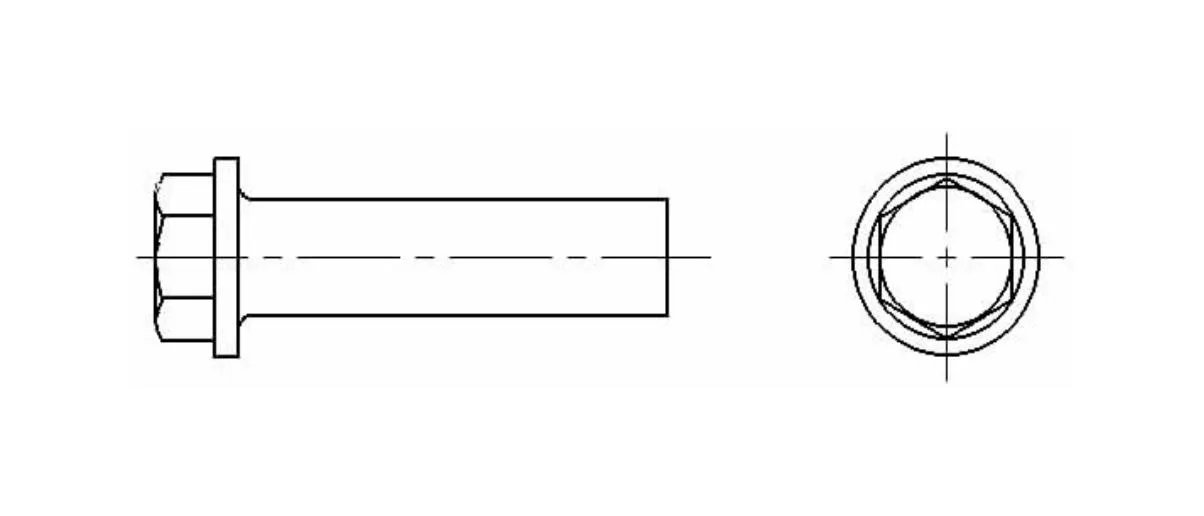

1.1 螺栓结构分析

40CrNiMoA高强度螺栓毛坯图如图1所示。该产品为带法兰的外六方头高强度螺栓[2],锻件结构相对简单,技术要求为未注圆角R2;表面缺陷深度应保证锻件留有1/3的名义加工余量;分模面处允许存在毛边;错模量不大于0.4。整个毛坯图满足设计要求,锻件结构合理,符合标准HB 5013—1996、GB 145—2001、GJB 3376—1998等的要求,并且经过多年的实际生产,因此40CrNiMoA高强度螺栓锻件断裂不是结构原因造成的。

图1 40CrNiMoA高强度螺栓毛坯图

1.2 锻造工艺分析

但锻造加热环节只对加热温度进行要求规定,未明确感应加热设备的加热参数,而感应炉加热参数不合理会导致材料受热不均匀的现象。

1.3 生产过程分析

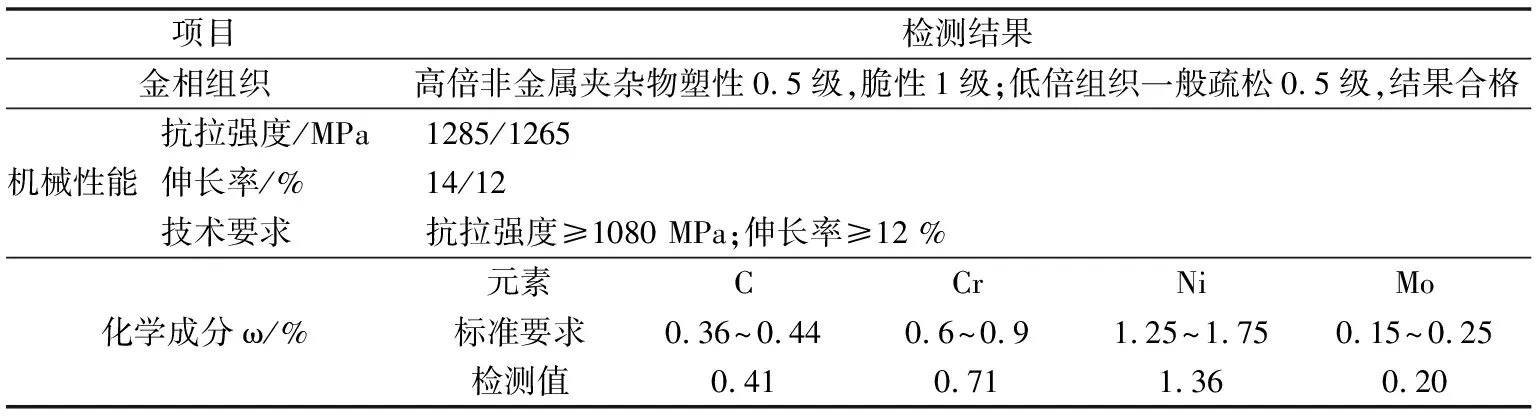

锻件原材料为40CrNiMoA钢,规格为φ16 mm,原材料厂家依据标准GJB 1951—94进行力学性能检测,结果均合格,见表1。

表1 故障件高强度螺栓原材料厂家检测报告

本批钢棒按标准GJB1951—94《航空用优质结构钢棒规范》要求进行了复验,检测项目包括化学成分、机械性能(抗拉、弯曲)、金相组织(高、低倍),检测结果均合格,见表2。

表2 故障件高强度螺栓原材料复验报告

原材料厂家检测和复检结果都表明材料满足锻造标准规范要求,符合锻造条件。

2 理化分析

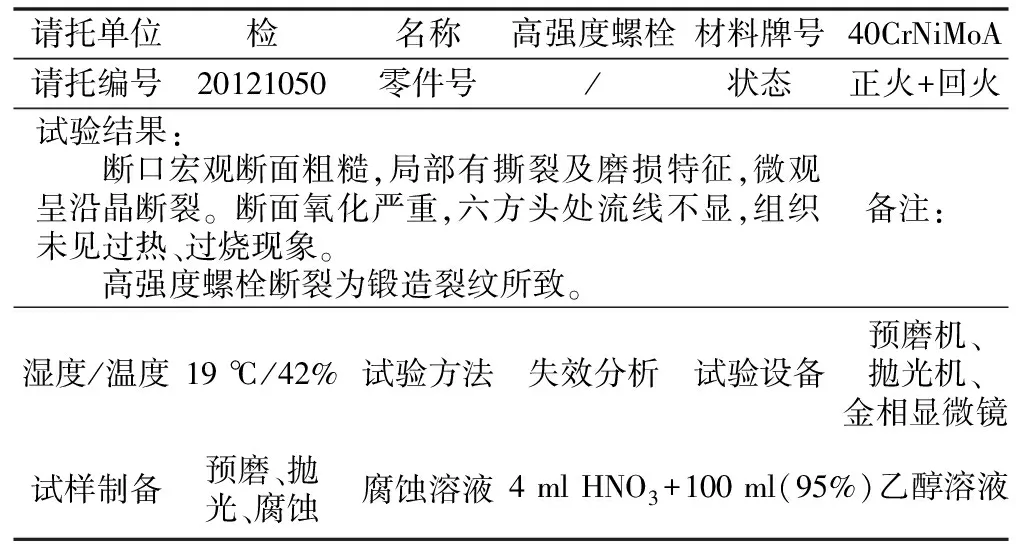

在对工艺过程复查分析的同时,对40CrNiMoA高强度螺栓锻件进行失效分析[3]。

2.1 金相分析

对40CrNiMoA高强度螺栓断裂部位取样,经过预磨、抛光、腐蚀后,置于金相显微镜下观察组织形貌。断口附近存在微裂纹,裂纹长直,无明显分叉,金相组织与基体组织无明显差异,组织细小均匀,未见过热过烧等组织缺陷,如图2所示。金相试验报告见表3。

表3 金相试验报告

图2 非金属夹杂物形貌

2.2 断口分析

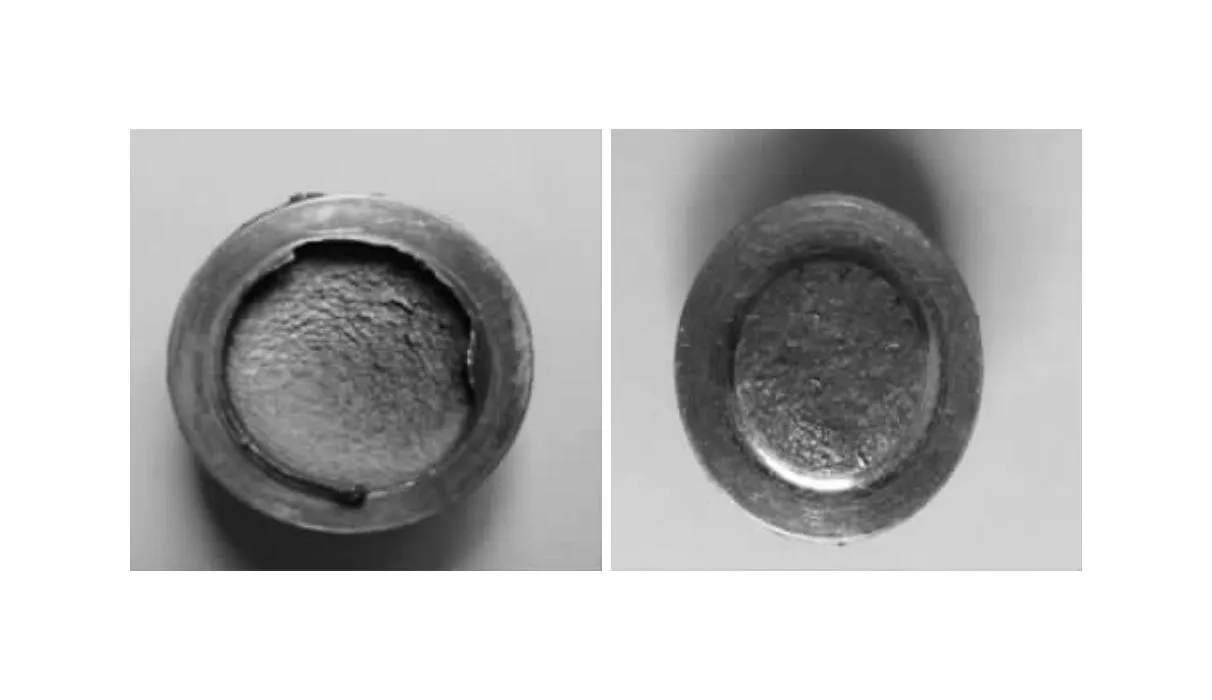

40CrNiMoA高强度螺栓断裂位置位于高强度螺栓外圆处,断口如图3、4所示。可以看出,断面较平齐,局部可见裂纹扩展棱线,断面无宏观塑性变形,未见明显机加缺陷;断口出现在锻件的轴心部分,氧化现象严重,部分断口呈片层状[4],表明锻件在热处理前就发生了开裂[5],局部撕裂形貌是在机械加工时由于受到外力而撕裂的二次裂纹。

图3 40CrNiMoA高强度螺栓宏观断口

图4 40CrNiMoA高强度螺栓断口形貌

2.3 超声波探伤分析

对40CrNiMoA高强度螺栓进行超声波探伤,采取单晶探头检测锻件有无缺陷,采用双晶探头对存在缺陷锻件的缺陷位置进行确认,超声波探伤判断标准见表4。探测显示单晶探头检测底波良好,双晶探头检测无缺陷波存在为合格品;探测显示单晶探头检测无底波存在,双晶探头检测缺陷波存在为不合格品。

表4 超声波探伤判断标准

3 试验探究及分析

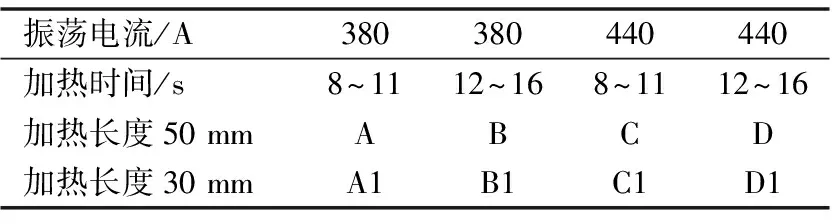

针对40CrNiMoA高强度螺栓断裂问题,选取25件原料进行分组对比试验。螺栓锻造成形主要包括锻造、热处理两个工序,锻造工序可分为取料、感应加热和模锻,在锻造加热过程中存在不可控现象。加热坯料的长短和感应炉加热参数的调节都会对高强度螺栓的生产产生影响,所以本次问题复现试验围绕锻造过程中的加热工序开展,采用正交分解法进行验证,具体方案见表5。并采用双晶探头进行超声波探伤,结果见表6。

表5 40CrNiMoA高强度螺栓试验方案

表6 试验件超声波检测结果

对比A组、B组试验,在加热振荡电流相同、加热坯料长度一致的条件下,加热时间为8~11 s时锻件的底波损失接近于80%,加热时间为12~16 s时锻件的底波损失接近于40%。这是因为加热时间为8~11 s时,锻件内部并未完全热透,锻件产生外热内冷现象,内外塑性差异较大;加热时间为12~16 s时,锻件内部热透性较好,锻件内外塑性差异小。A1组与B1组、C组与D组、C1组与D1组对比试验同理。结果表明,加热过程中锻件外热内冷会导致锻件开裂[6]。

对比B组、B1组试验,在加热振荡电流相同、加热时间相同的条件下,加热坯料长度为50 mm时锻件的底波损失接近于40%,加热坯料长度为30 mm时锻件的底波损失超过50%。这是因为锻件在温度高的区域膨胀大,温度低的区域往往膨胀小,温度高的部位会对温度低的部位产生拉应力。A组与A1组、C组与C1组、D组与D1组对比试验同理。结果表明,锻件加热尺寸过短时会在锻件的冷热分界处产生开裂。

对比A组、A1组和B组试验,发现锻件外冷内热对底波影响要大于加热坯料长度。因此锻件的外热内冷为高强度螺栓开裂的主要因素,加热坯料长度过短为开裂的次要因素。

4 模拟仿真验证

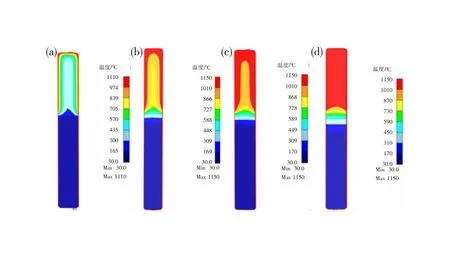

4.1 棒料模拟加热

通过对φ16 mm棒料进行模拟加热,控制加热参数观察锻件内外加热状况。设置坯料加热温度为1150 ℃,加热时间为12 s,环境温度为30 ℃,网格划分为15万,头部50 mm采取区域网格细化;在空气中传热阶段设置传热时间为5 s,环境温度为30 ℃(从感应加热炉至模具型腔时间)。图5为不同加热时间下坯料的温度变化情况。

(a)1 s;(b)4 s;(c)8 s;(d)13 s

4.2 螺栓各部位温度模拟

通过对螺栓锻造成形流程进行仿真分析,结果如图6所示,未出现温度过高,故螺栓不会出现过热、过烧情况。

(a)头部顶端温度1050 ℃;(b)芯部温度1140 ℃;(c)六方头部与法兰R角处温度1140 ℃;(d)杆部与法兰R角处温度1140 ℃;(e)螺栓头部温度分布情况

4.3 螺栓成形流线模拟

通过对螺栓锻造成形整体流线进行仿真分析,在镦制过程中锻件的整体流线形态规整,无异常,如图7所示。

(a)圆坯料流线形态图;(b)截取镦制过程中流线形态图;(c)最终流线形态图

4.4 组织观察

在本批无问题螺栓产品中选取两件进行组织分析,经研磨、抛光后,采用金相显微镜观察非金属夹杂物,如图8所示。两件螺栓锻件的金相组织与基体组织无明显差异,组织细小均匀,未见过热、过烧等组织缺陷。

图8 正常螺栓的金相组织 500×

5 结论

1)锻造加热过程中感应加热装置振荡电流过大,加热时间过短,会引起锻件外热内冷,导致锻件内部塑性低,内外变形程度较大,从而造成锻造后高强度螺栓头部出现开裂现象。

2)在加热过程中锻件加热尺寸过短时,温度高的区域膨胀大,温度低的区域膨胀小,温度低膨胀小的中心部位因受到温度高膨胀大的表层拉伸作用而产生拉应力,会在锻件的冷热分界处产生裂纹。

3)经过试验验证,确定不同规格40CrNiMoA高强度螺栓坯料的感应炉加热参数:φ11~φ13 mm规格的坯料,振荡电流设置为400±40 A,加热时间为11~15 s;φ14~φ16 mm规格的坯料,振荡电流设置为440±40 A,加热时间为12~16 s。