试样制备对6061铝合金厚板拉伸性能的影响

2023-12-19李恩波马学成高金健李承豫

李恩波,李 朔,马学成,高金健,张 浩,李承豫

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

铝合金材料密度小,具有较高的比强度和优异的综合性能,被广泛应用在汽车、航空航天和建筑行业领域[1-2]。拉伸性能是铝合金材料在研发、生产、调试以及检验过程中非常重要的检测项目之一,强度性能指标(即规定塑性延伸强度Rp0.2与抗拉强度Rm)和塑性性能指标(即断后伸长率A与断面收缩率Z)均是反映铝合金材料性能的关键参数,是判定其性能优劣的重要依据[3-4]。李文瀚等[5]分析了影响铝合金室温拉伸性能的外界因素,包括试样切取过程、试样形状、试验设备及测量工具和试验员操作等。刘军等[6]在不同的拉伸速率下对6061铝合金进行拉伸试验,结果表明随着拉伸速率增加,6061铝合金的屈服强度增大,断后伸长率降低。孙晓红等[7]通过不同温度下6082-T6铝合金板材的拉伸试验,对合金的抗拉强度、屈服强度、弹性模量和断后伸长率进行分析,结果表明合金的抗拉强度、屈服强度、弹性模量均随温度的升高而降低,而断后伸长率随温度的升高而增加。由于拉伸试样是测量铝合金材料拉伸性能的载体,合理切取铝合金料坯并制备拉伸试样也是影响检测结果准确性的主要因素。在拉伸试样加工过程中,取样位置、取样方向、试样尺寸等都会直接影响铝合金拉伸试验结果。因此,本文分析了不同取样位置、取样方向、试样直径和过渡弧半径对6061铝合金厚板拉伸性能的影响,以期将拉伸试验结果的误差降到最低。

1 试验内容

1.1 试验材料

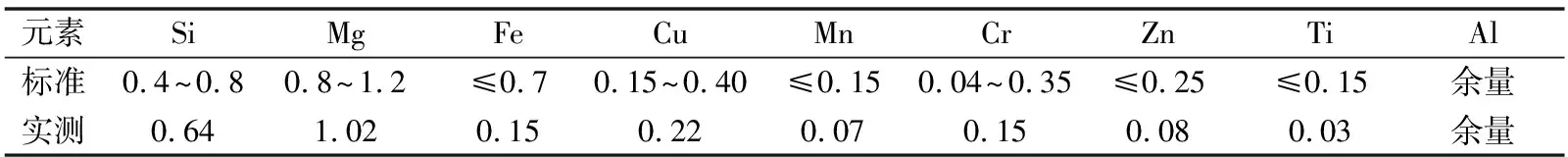

试验材料为挤压生产的6061铝合金厚板型材,其截面宽度为203.2 mm,厚度为76.2 mm,化学成分如表1所示。

表1 6061铝合金的化学成分(质量分数,%)

1.2 试样制备方案

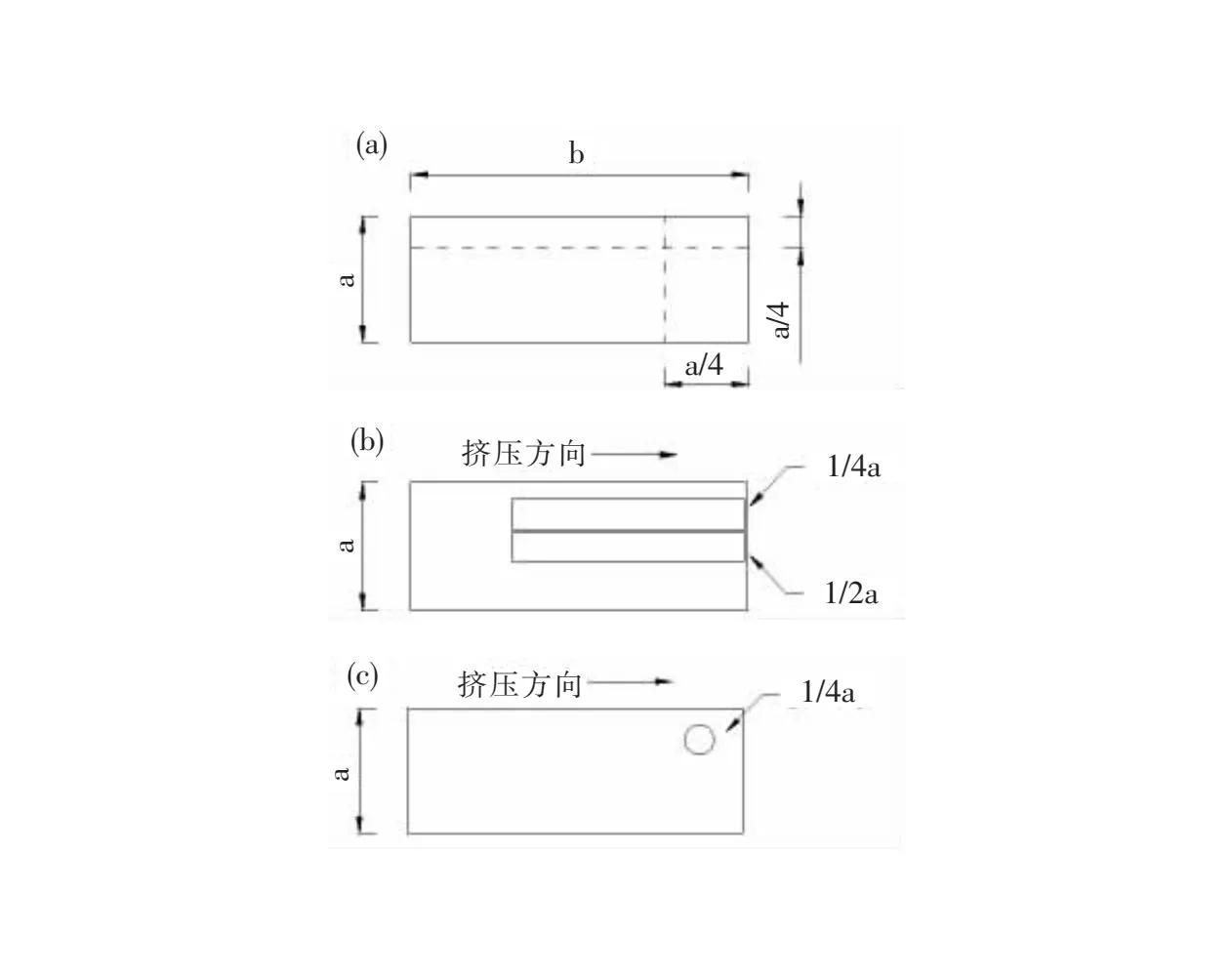

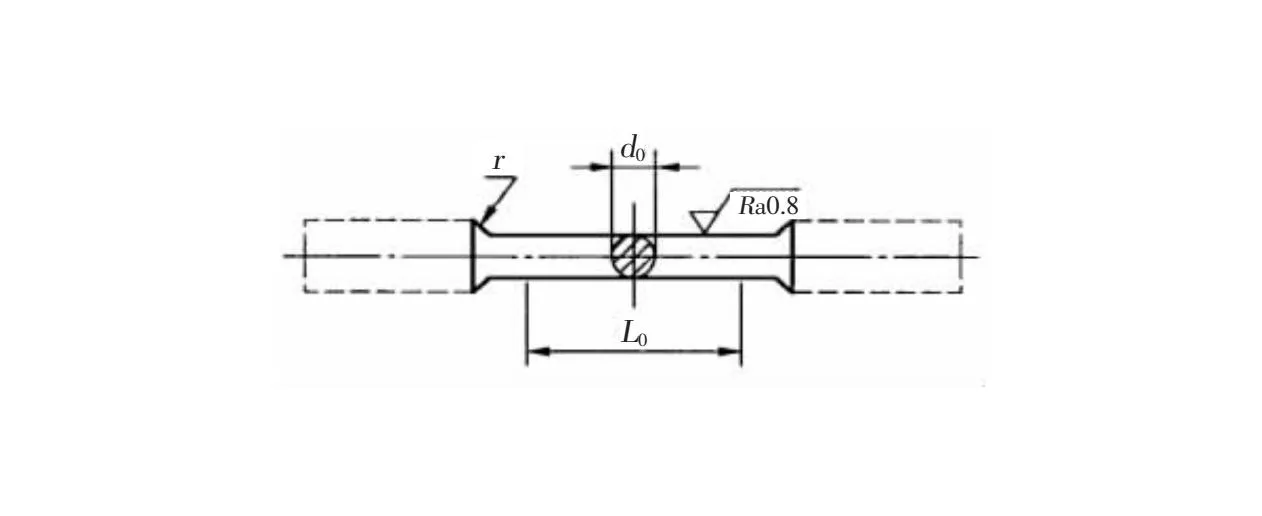

标准GB/T 16865—2013《变形铝、镁及其合金加工制品拉伸试验用试样及方法》中规定,当矩形厚板的厚度a大于40 mm、宽度b大于40 mm时,试样选取部位应在挤压横截面上,靠边缘1/4宽度与靠边缘的1/4厚度的交点处切取,如图1(a)所示。关于圆形试样的尺寸,标准GB/T 16865—2013中给出了直径d0的取值范围为2.5~20 mm,过渡弧半径r≧0.75d0,圆形试样示意图如图2所示。根据切取样坯的位置和试样不同尺寸,设计了两种试样制备方案。

(a)标准中切取位置;(b)纵向1/4厚度、1/2厚度处;(c)横向1/4厚度处

图2 圆形试样示意图

方案一:同一批次的型材上沿挤压方向(即纵向),在1/4厚度处和1/2厚度处切取两组样坯,如图1(b)所示;在垂直挤压方向上(即横向),1/4厚度处切取一组样坯,如图1(c)所示。每组各8个样坯,加工成圆形试样,直径d0为10 mm,过渡弧半径r为8 mm,圆形试样原始标距L0均为5d0,即50 mm。

方案二:在型材1/4宽度和1/4厚度处切取样坯,分为两组,一组加工成不同直径的圆形试样,直径d0分别为3、5、8、10、12和15 mm,过渡弧半径r为0.8d0;另一组样坯加工成不同过渡弧半径的试样,直径d0均为10 mm,过渡弧半径r分别为2、4、6、8、10和12 mm。每种尺寸的圆形试样均加工5个,且所有试样原始标距L0均为5d0。

1.3 试验结果

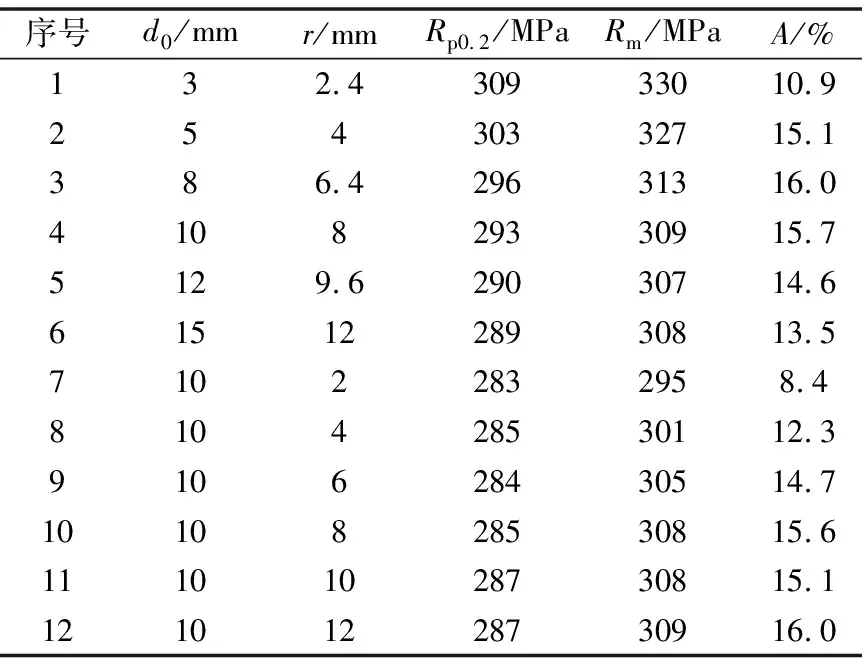

采用日本岛津的AG-X 100 KN电子万能试验机,在室温下进行拉伸试验,试验方法参照标准GB/T 228—2021《金属材料拉伸试验 第1部分:室温试验方法》中规定的方法。方案一的拉伸试验结果见表2,方案二中拉伸试验结果为5个试样的平均值,见表3。

表2 拉伸试验结果(方案一)

表3 拉伸试验结果(方案二)

2 试验分析

2.1 取样位置对拉伸性能的影响

在纵向1/4厚度和纵向1/2厚度处取样,不同试样的拉伸性能如图3所示。可以看出,纵向1/2厚度处取样加工的圆形试样的拉伸性能均低于纵向1/4厚度处,其中规定塑性延伸强度平均值降低了约5.46 %,抗拉强度平均值降低了约5.26 %,断后伸长率平均值降低了约13.08 %,可见断后伸长率对取样位置的敏感性较强。因此,取样位置对6061铝合金厚板拉伸性能有着不可忽略的影响。

(a)Rp0.2;(b)Rm;(c)A

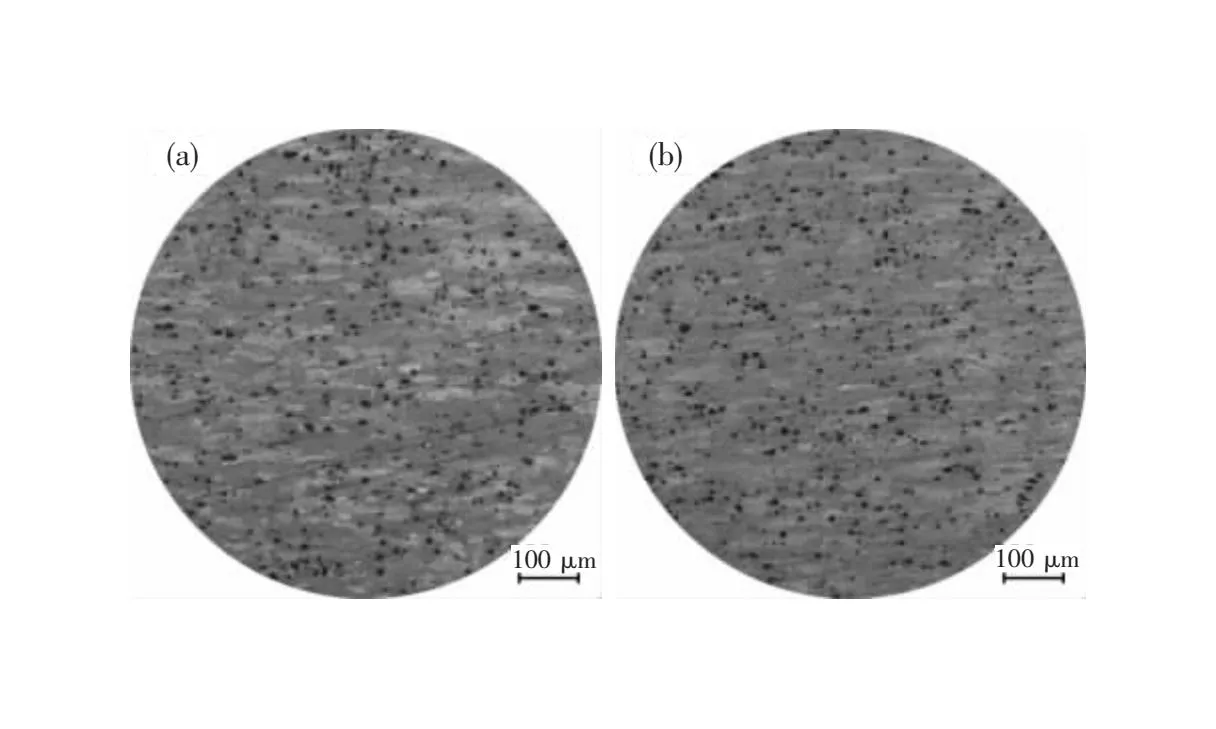

由于在挤压过程中,因模具口的形状导致合金变形不均匀,由外层至中心的变形程度逐渐减小,外层晶粒在摩擦阻力的作用下,破坏程度大,导致合金截面上的组织分布不均匀。随后的淬火过程中,表面的降温速度大于中心处,表面温度的降低阻止了晶粒的长大,而合金中心的温度大于表面,晶粒长大的速度大于表面,从而使合金表面晶粒细小,中心晶粒粗大[8-9],导致纵向1/4厚度处试样的拉伸性能均高于纵向1/2厚度处。6061铝合金厚板不同位置的晶粒度如图4所示,纵向1/2厚度处试样的晶粒度为7.5级,纵向1/4厚度处试样的晶粒度为8级,该结果与理论结果基本一致。

(a)纵向1/2厚度处;(b)纵向1/4厚度处

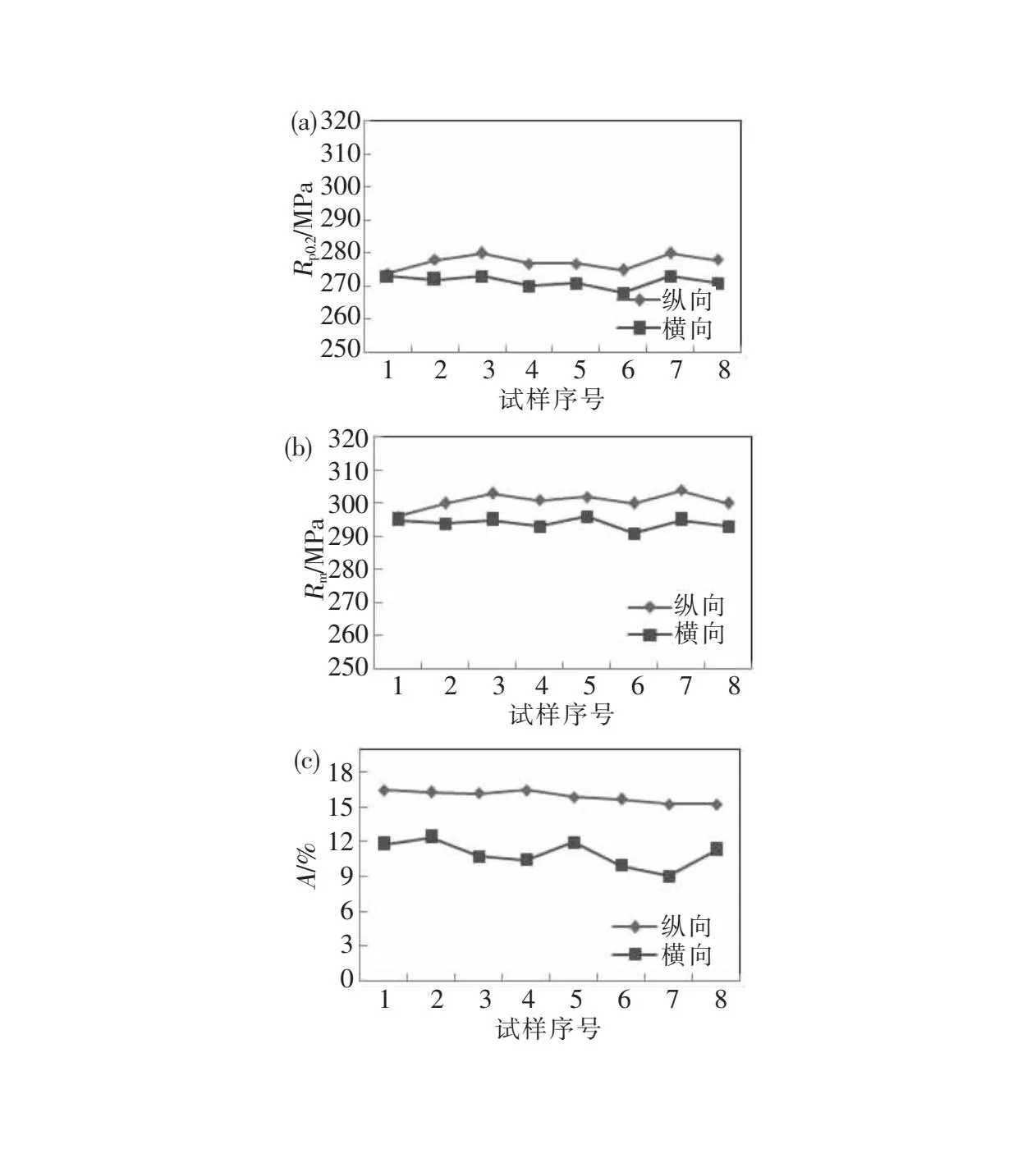

2.2 取样方向对拉伸性能的影响

在纵向1/4厚度和横向1/4厚度处取样,不同试样的拉伸性能如图5所示。可以看出,合金的规定塑性延伸强度和抗拉强度具有相同的波动趋势,横向的平均强度均比纵向的强度小约5 MPa;而横向和纵向的断后伸长率差异较大,且横向断后伸长率明显偏小,且波动较大。

(a)Rp0.2;(b)Rm;(c)A

由于铝合金材料在挤压过程中,随着外形的改变,合金内部晶粒将沿着挤压延展方向被拉长、拉细,使挤压后的合金出现纤维组织。同时在合金变形过程中,受外力的作用,内部各个晶粒的滑移面和滑移方向都要向主变形方向转动[10],随后的回复再结晶所形成的新晶粒仍具有方向性,造成合金拉伸性能的各向异性。由于这种各向异性的特征,使得纵向拉伸试样断面上原子之间排列的紧密程度更好,故合金的纵向拉伸性能要高于横向。另外根据断裂理论,由于夹杂物的存在会使晶粒间的结合力减弱,破坏合金基体的连续性,裂纹易在夹杂物和基体组织的相界面处形成,从裂纹扩展角度看,晶粒细小致密,裂纹不易扩展,这是因为裂纹扩展时要多次改变方向,将消耗更多能量[11]。因此横向拉伸时,试样有较长的析出相,且晶粒排列不够紧密,故合金的横向断后伸长率较差。

2.3 试样直径对拉伸性能的影响

拉伸试样平行段直径对拉伸性能的影响如图6所示。可以看出,试样直径为3 mm时,合金的强度较高,规定塑性延伸强度平均值达到了309 MPa,抗拉强度平均值为330 MPa,断后伸长率的平均值为10.9 %;随着试样直径的增大,强度逐渐降低,在直径达到8 mm后强度逐渐稳定。但随着试样直径的增大,断后伸长率呈先增加后降低的趋势,在直径为8~10 mm时断后伸长率达到峰值。

图6 不同直径试样的拉伸性能

对于合金强度来说,试样的直径会影响过渡圆弧部分两侧应力集中影响区域的叠加程度,随着拉伸试样的直径增大,在拉伸过程中由单向应力状态逐渐转向平面应力状态,使得参加流变的材料逐渐增多,抗拉强度下降[12]。

对于断后伸长率来说,拉伸试样在受轴向拉力的过程中,平行段的变化过程为:弹性变形→均匀塑性变形→集中塑性变形(缩颈)→断裂,断后伸长率受平行段的均匀塑性变形量和缩颈变形量的影响。随着拉伸试样的直径增大,试样原始标距L0=5d0也增大,计算断后伸长率的公式为:(断后标距-原始标距)/原始标距×100%,但试样断裂前的主要变形量集中在缩颈处,故拉伸试样平行段的直径增大,导致合金断后伸长率减小。

2.4 过渡弧半径对拉伸性能的影响

不同过渡弧半径对试样拉伸性能的影响如图7所示。可以看出,随着过渡弧半径的增大,合金的规定塑性延伸强度平均值的波动较小,最大值与最小值差值仅为4 MPa,过渡弧半径对规定塑性延伸强度的影响较小;但合金的抗拉强度和断后延伸率均逐渐增大,当过渡弧半径大于8 mm时,抗拉强度变化平缓,趋于稳定。

图7 不同过渡弧半径下试样的拉伸性能

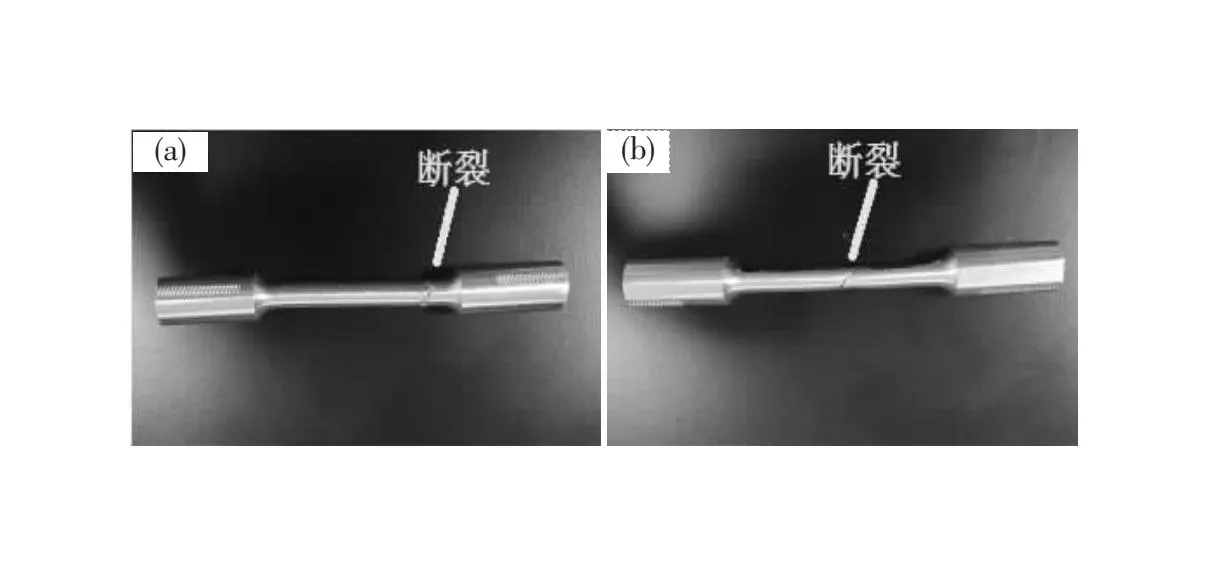

在过渡弧半径小于8 mm时,断后伸长率偏低,这是因为拉伸试样断裂的位置多发生在试样的端头,断裂处与最接近的标距标记的距离小于原始标距的1/3,影响断后伸长率的真实性、准确性。过渡弧是拉伸试样夹持部分和平行部分之间的过渡区域,过渡弧半径太小时,容易在过渡弧和平行段相接处造成应力集中,使试样在端头附近断裂,影响合金强度降低,如图8(a)所示;过渡弧半径增大,夹持部分与平行部分过渡逐渐缓和,避免了拉伸过程中的应力集中,平行段得到充分延伸,有利于试样断裂在中间位置[13]。由试验可知,拉伸试样应满足标准GB/T 16865—2013中规定过渡弧半径r≥0.75d0的要求。

(a)4 mm;(b)8mm

3 结论

1)在6061铝合金厚板型材纵向1/4厚度处切取试样的拉伸性能高于纵向1/2厚度处,与塑性延伸强度和抗拉强度相比,断后伸长率对取样位置的敏感度较大。

2)6061铝合金厚板型材的横向拉伸性能比纵向拉伸性能低,尤其是横向拉伸与纵向拉伸的断后伸长率差异很大。

3)拉伸试样平行段直径过小时,合金强度较高,断后伸长率较低;而直径过大时,由于原始标距的增大,导致计算得出的断后伸长率偏小。

4)过渡弧半径尺寸过小,试样容易在端部附近断裂,断裂位置小于原始标距的1/3,对断后伸长率的影响较大。

5)试样制备过程中,应严格按照标准中的取样位置切取样坯,拉伸试样平行段直径为8~12 mm、过渡弧半径r≥0.75d0时,6061铝合金厚板的拉伸性能具有较高的准确性。