6061铝合金汽车保险杠拉弯性能研究

2023-12-19曹振华夏广龙

曹振华,秦 利,崔 浩,刘 宇,夏广龙

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

近年来,各大主机厂都加大力度进行轻量化研究,通过结构设计、新工艺、新材料实现轻量化。由于单位重量的铝在碰撞中吸能量是钢的2倍,为了充分发挥铝合金材料在碰撞中的作用,同时实现车体结构的轻量化,各大主机厂已将保险杠吸能盒、底板、横梁等总成件更换为铝合金材质[1-3]。6061铝合金汽车保险杠顶围主横梁在T4状态下拉弯成形表面质量较差,存在橘皮现象[4],甚至发生断裂,不能满足客户要求。这是因为6061铝合金型材在拉弯过程中承受弯曲应力与拉伸应力的叠加作用,造成型材局部塑性变形严重,产生表面橘皮,甚至终被“拉裂”。针对此问题,本文通过金相组织、常温力学性能和拉弯加工等检测方法,研究合金成分和挤压工艺对制品组织与拉弯性能的影响[5],通过改进生产工艺以提高成品率。

1 试验内容

针对6061铝合金汽车保险杠制品在拉弯过程中出现表面橘皮现象,本试验通过优化铸棒合金成分含量,并设计不同的挤压工艺参数,以达到抑制再结晶晶粒长大和提高屈服强度的目的。6061铝合金的化学成分、生产挤压参数及试样编号见表1~3。将停放10 d左右(自然时效)的6061铝合金挤压型材进行拉弯,通过对挤压及拉弯试样的横截面与纵截面进行金相组织观察,分析合金的晶粒大小、变形情况和粗大第二相的分布。对试样的力学性能进行测试,研究组织对力学性能的影响,找出改善拉弯性能的方法。

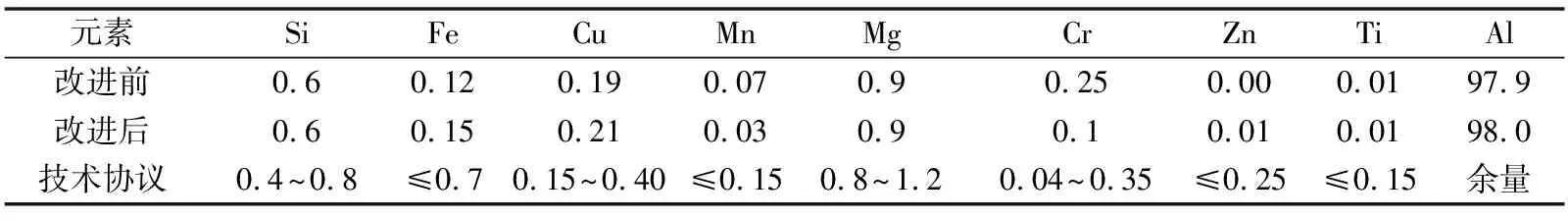

表1 6061铝合金的化学成分(质量分数,%)

表2 生产挤压工艺参数

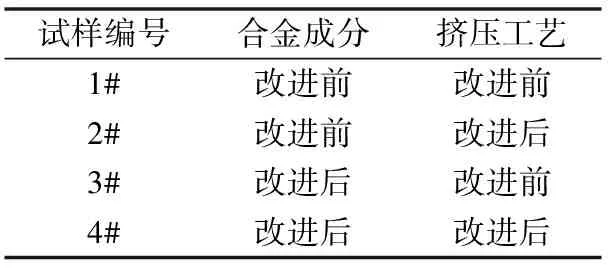

表3 试样编号

2 试验结果与分析

2.1 金相组织

1#和2#试样的金相组织分别如图1(a)和1(b)所示。由图1(a)和1(b)可知,粗大第二相沿挤压方向破碎,弥散分布在基体上;边部的第二相较大,说明型材拐角处在挤压时受到的剪切力较大,破碎程度较高。3#和4#试样的金相组织分别如图1(c)和1(d)所示。由图1(c)和1(d)可知,结晶相沿挤压方向破碎,弥散分布在基体上;拐角部位的第二相分布比边部的更加细小弥散。对比图1(a)和图1(b)可知,挤压工艺改进后,粗大第二相的数量与尺寸明显减少,分布更加均匀。

(a)1#试样;(b)2#试样;(c)3#试样;(d)4#试样

图2为6061铝合金型材边部与拐角处在弯曲前后的金相组织。未拉弯1#试样的横、纵截面挤压态组织已经消失,均为再结晶晶粒,拐角处多为大小均匀等轴状晶粒,而边部的晶粒尺寸大且沿着挤压方向拉长,见图2(a)和2(b);拉弯后晶粒沿着弯曲方向发生变形,晶粒宽度变窄,见图2(c)和2(d)。未拉弯4#试样的横截面、纵截面均为再结晶晶粒,拐角处多为大小均匀的等轴状晶粒,边部的晶粒尺寸较大且沿着挤压方向拉长,见图2(e)和2(f)。由此可见,合金成分和挤压工艺改进后,试样的晶粒尺寸明显减小,再结晶晶粒的数量较多,晶体内晶界较多。说明提高挤压速度可以提高在线淬火的冷却速度,有效抑制再结晶晶粒长大。由于Cr元素会提高材料的再结晶温度,但在挤压过程中材料表面产生剧烈摩擦变形,抑制晶粒长大作用减弱,从而在拐角位置出现粗大晶粒,因此Cr元素含量过高是导致组织不均匀的原因之一。

(a)拉弯前1#试样横截面;(b)拉弯前1#试样纵截面;(c)拉弯后1#试样横截面;(d)拉弯后1#试样纵截面;(e)拉弯前4#试样横截面;(f)拉弯前4#试样纵截面;(g)拉弯后4#试样横截面;(h)拉弯后4#试样纵截面

2.2 力学性能

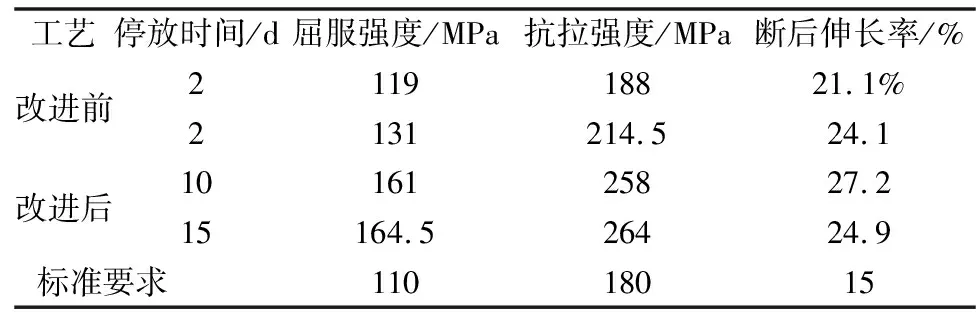

表4为6061铝合金型材工艺改进前后的力学性能。由表4可知,停放(自然时效)2 d后试样的力学性能均满足标准GB/T 6892—2006要求;与工艺改进前相比,力学性能明显提高,说明晶粒尺寸细化起到明显强化作用。随着自然时效时间的延长,力学性能呈现升高的趋势。自然时效10 d时屈服强度有明显提高,说明固溶度增加是型材力学性能提高的另一原因。时效初期基体中会形成GP区,由于GP区与基体保持一种共格关系,在共格边界附近会产生弹性应变,导致位错运动受阻,因而合金强度与硬度升高。

表4 工艺改进前后型材的力学性能

2.3 拉弯性能

取长度为3100 mm的6061铝合金型材,施加拉伸缸力9T,型材两端拉弯40°后的伸长率小于4%。由表4可知,型材的塑性达到标准要求。图3(a)和3(b)为工艺改进前,型材拉弯后弯曲部位的示意图。由图3(a)和3(b)可知,型材拉弯过程中未发生断裂,但型材拉弯后外表面有明显的橘皮。在拉弯过程中,型材受到拉应力和弯曲应力的共同作用,施加的拉弯缸力越大,型材所受应力越大,当所受的应力大于型材的屈服值后开始均匀塑变。本试验的拉应力值均低于自然时效后的抗拉强度,所以试样均未发生断裂。图3(c)和3(d)为工艺改进后型材拉弯后弯曲部位的示意图。由图3(c)和3(d)可知,型材拉弯过程中均发生断裂,型材拉弯后外表面没有橘皮现象;与工艺改进前相比,拉弯表面有明显改善,说明工艺改进后型材的拉弯性能得到提高。

(a)工艺改进前,外表面;(b)工艺改进前,侧面;(c)工艺改进后,外表面;(d)工艺改进后,侧面

3 结论

1)提高铸棒温度后,粗大第二相的体积减小,合金元素在基体中的固溶度增大,可有效提高产品强度。

2)提高挤压速度,抑制了再结晶晶粒长大,降低应力集中,抗塑性变形能力增加,进而提高产品的强度。

3)添加Cr元素可提高材料的再结晶温度,但在挤压过程中材料表面产生剧烈摩擦变形,抑制晶粒长大作用减弱,从而出现大晶粒,塑性变形后产生表面橘皮。Cr元素含量过高是导致产品组织不均匀的主要原因之一。

4)6061铝合金型材的技术控制如下:Mn+Cr含量<0.15%,铸锭加热温度为505±5 ℃,挤压速度为7±0.3 m/min,拉伸矫直量≤1.0%,挤压后停放时间在15 d内。