正火工艺对Q345R钢板组织及性能的影响

2023-12-19王琨铭张亚君

王琨铭,张亚君,刘 觐

(1.新余钢铁股份有限公司,江西 新余 338001; 2.江西省科学院应用物理研究所,江西 南昌 300029)

Q345R锅炉容器板具有良好的强韧性匹配和焊接性能,广泛应用于中高温压力容器、工业锅炉、反应器和储气罐制造等领域,尤其是应用于对钢板质量等级要求高的场景时,往往需要进行正火热处理以进一步提升材料组织和性能均匀性。为适应钢铁行业内日趋激烈的竞争,各大钢厂均在工序能耗和生产成本等方面开展创新工作[1]。本文针对正火交货状态的Q345R钢板,在某钢厂3800 mm生产线进行正火工艺试验,以期为提升正火产量、降低能源消耗提供理论依据。

1 试验材料及方法

选取同一冶炼炉号生产的厚度30 mm和60 mm的Q345R钢板各6块,其化学成分见表1。轧制工艺均采用两阶段轧制,每个厚度钢板分别进行入炉温度为20、300和600 ℃的正火试验,正火保温温度均为900 ℃,30 mm的Q345R钢板存炉时间分别为34 min和51 min,60 mm的Q345R钢板存炉时间分别为101 min和131 min,出炉空冷,具体轧制和正火工艺参数见表2和表3。每个规格钢板的轧制温度均控制在10 ℃范围内,确保轧制工艺对后续热处理结果无影响。同一厚度的钢板分别进行不同入炉温度和存炉时间的试验,研究入炉温度和存炉时间对钢板组织和性能的影响。其中1#和7#实验钢板分别为某钢厂厚度30 mm和60 mm 的Q345R钢板的现有正火工艺。

表1 Q345R钢板的化学成分(质量分数,%)

表2 Q345R钢板的轧制工艺

表3 Q345R钢板的正火工艺

正火后在Q345R钢板两端宽度1/4处各取一块试样进行常规拉伸、横向-20 ℃冲击试验和金相组织观察。按照标准GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》要求,采用TSE605D全自动拉伸试验机进行拉伸性能检测;按标准GB/T 229—2007《金属材料夏比摆锤冲击试验方法》要求,采用PIT452H冲击试验机进行冲击性能检测;采用DM2700M金相显微镜进行金相组织观察。

2 试验结果与分析

2.1 30 mm实验钢板的力学性能

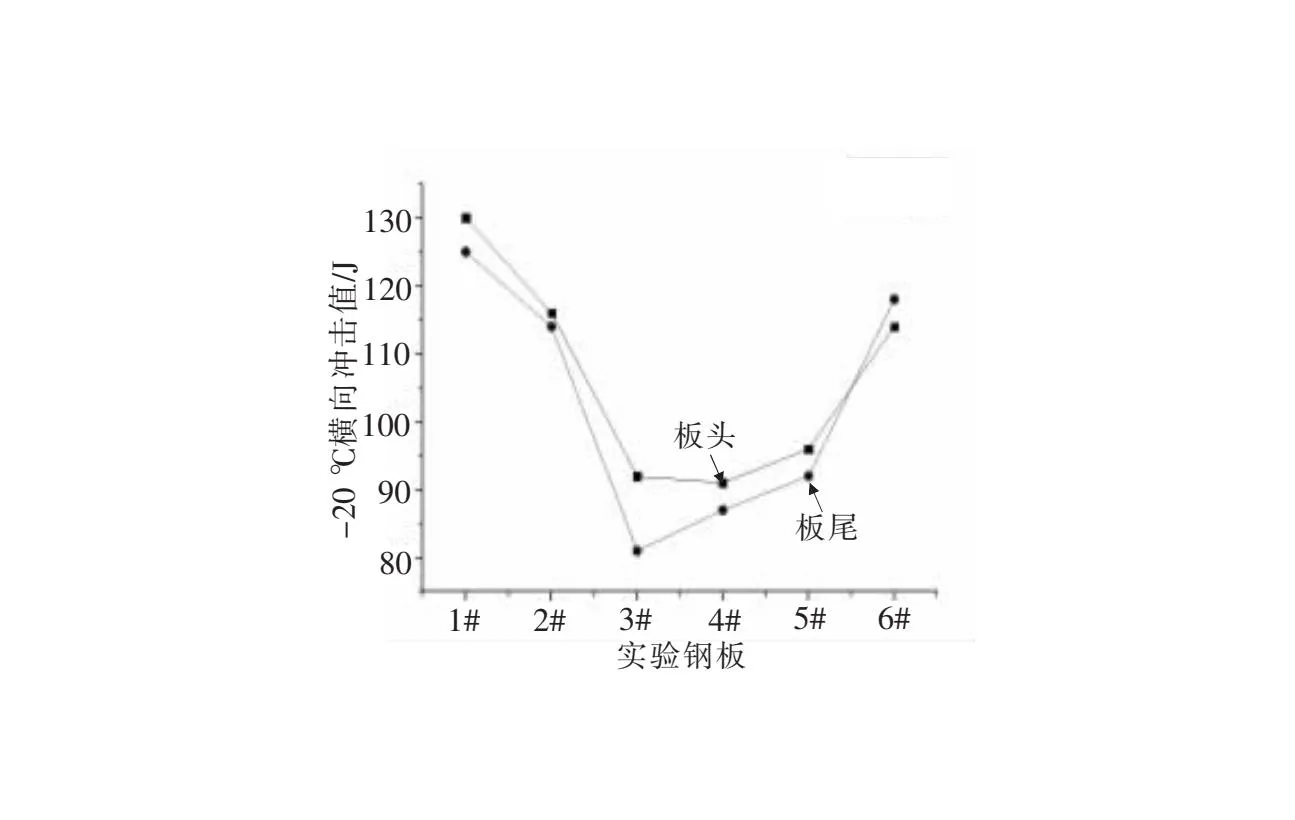

正火后1#~6#实验钢板头尾性能见表4和图1。对比1#、2#和3#实验钢板,存炉时间均为51 min,随着入炉温度的提高,其屈服强度略有下降,下降幅度为5%;抗拉强度无明显差异;-20 ℃横向冲击性能明显下降,冲击功值下降最大为45%。对比4#、5#和6#实验钢板,存炉时间均为34 min,随着入炉温度的提高,其屈服强度略有下降,下降幅度为5%;抗拉强度无明显差异;-20 ℃横向冲击性能明显提高,冲击功值提高最大为90%。因此,采用现有正火工艺的1#实验钢板的综合性能最好;采用600 ℃带温进炉、存炉时间34 min的6#实验钢板的综合性能与1#实验钢板性能最接近。

图1 厚度30 mm实验钢板-20 ℃横向冲击功平均值

表4 厚度30 mm的Q345R钢板力学性能

2.2 30 mm实验钢板的显微组织

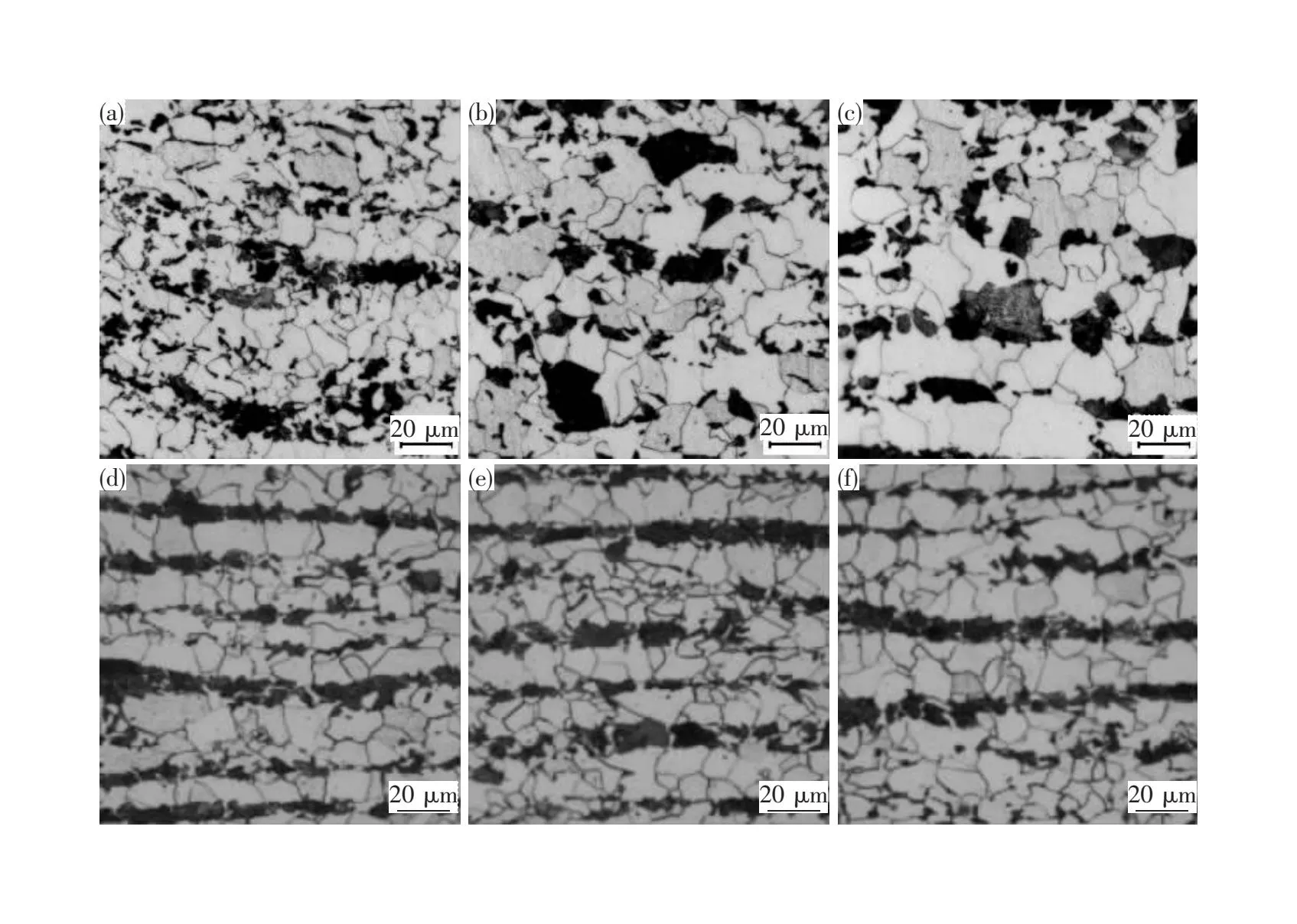

图2为1#~6#实验钢板正火后的显微组织。由图2可知,正火后实验钢板的显微组织均为多边形铁素体+珠光体,晶粒度为8.5~9.5级。4#、5#和6#实验钢板中带状组织明显,随着入炉温度的提高,多边形铁素体增加,珠光体减少,带状组织有所缓解。与4#、5#和6#实验钢板相比,1#、2#和3#实验钢板的带状组织明显减少,组织中存在聚集的块状珠光体,铁素体晶粒更粗,随着入炉温度的提高,铁素体晶粒明显增大[2]。

(a)1#;(b)2#;(c)3#;(d)4#;(e)5#;(f)6#

正火存炉时间越长,组织奥氏体化越均匀,合金元素扩散动能越高,珠光体带状组织得到弱化,尤其是钢板带温进炉时,钢板温度越高,升温至奥氏体化温度时间越短,保温时间越长。由于实验钢中未添加Nb、V、Ti等微合金化元素,轧后钢中没有有效抑制晶粒长大的第二相粒子,当保温时间过长时,奥氏体晶粒极易长大,导致正火后铁素体晶粒粗大,低温韧性下降。减少正火存炉时间,奥氏体均匀化不充分,正火后保留了一定的轧态组织,珠光体带状组织随着钢板入炉温度的提高而减少,组织更加均匀从而改善低温韧性[3-6]。

2.3 60 mm实验钢板的力学性能

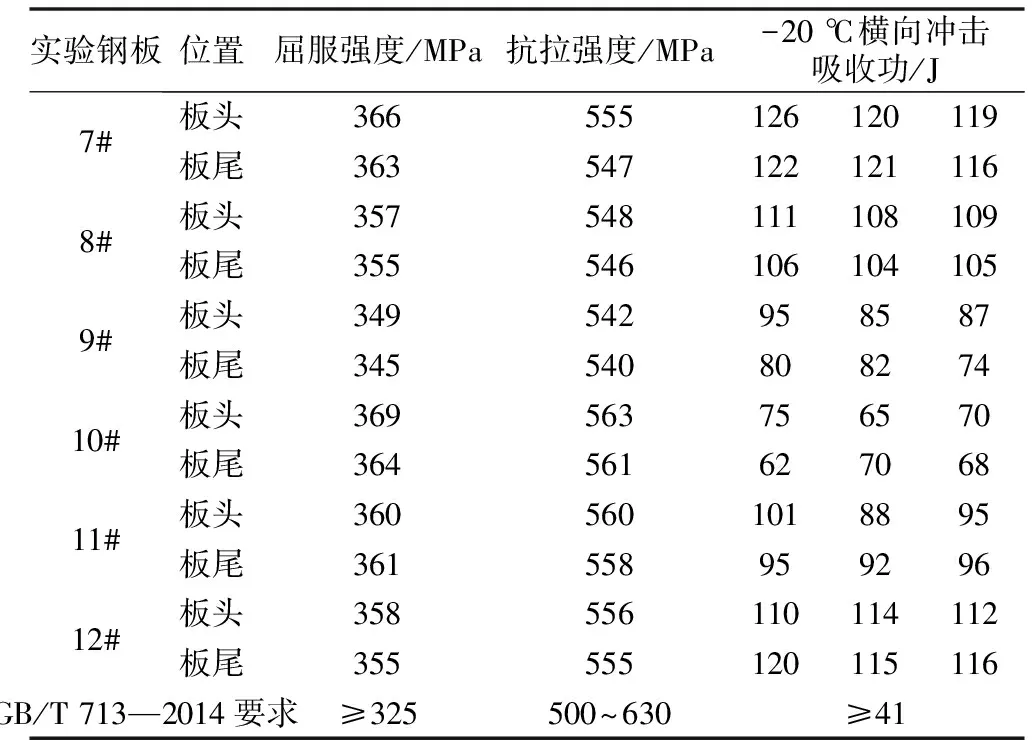

正火后7#~12#实验钢板头尾性能见表5和图3。对比7#、8#和9#实验钢板,存炉时间均为131 min,随着钢板入炉温度的提高,其屈服强度略有下降,下降幅度为6%;抗拉强度无明显差异;-20 ℃横向冲击性能明显下降,冲击功值下降最大为41%。对比10#、11#和12#实验钢板,存炉时间均为101 min,随着钢板入炉温度的提高,屈服强度略有下降,下降幅度为4%;抗拉强度无明显差异;-20 ℃横向冲击性能明显提高,冲击功值提高最大为85%。因此,采用现有正火工艺的7#实验钢板的综合性能最好;采用600 ℃带温进炉、存炉时间101 min的12#实验钢板的综合性能与7#实验钢板性能最接近。

图3 厚度60 mm实验钢板-20 ℃横向冲击功平均值

表5 厚度60 mm的Q345R钢板力学性能

2.4 60 mm实验钢板的显微组织

图4为7#~12#实验钢板正火后的显微组织。由图4可知,正火后实验钢板的显微组织均为多边形铁素体+珠光体,晶粒度8.0~9.0级。对于7#、8#和9#实验钢板,由于存炉时间较长,带状组织得到了明显改善;同时随着入炉温度的提高,铁素体晶粒逐渐变大,这是导致冲击性能下降的主要原因[7-8]。对于10#、11#和12#实验钢板,存炉时间缩短了30 min,组织中带状组织有一定残留,随着入炉温度的提高,钢板达到奥氏体化温度的时间缩短,奥氏体化更加均匀,C元素扩散充分使得带状组织逐渐减少,晶粒更加均匀,冲击性能提高[9-10]。

(a)7#;(b)8#;(c)9#;(d)10#;(e)11#;(f)12#

通过对Q345R钢板的组织和性能进行分析,对于厚度30 mm和60 mm的Q345R正火钢板,利用轧后钢板余热,入炉温度600 ℃左右,保温温度不变的情况下,缩短了正火存炉时间,其强度和冲击性能均能接近现有正火工艺的水平。因此,采用带温正火工艺替代常规冷装进炉正火工艺,能降低能源消耗,提高生产效率。

3 结论

1)对于厚度30 mm的Q345R正火钢板,保温时间为51 min时,常温入炉工艺强韧性匹配最佳,随着钢板入炉温度的提高,强度基本不变,冲击性能逐渐降低。

2)对于厚度60 mm的Q345R正火钢板,保温时间为131 min时,常温入炉工艺强韧性匹配最佳,随着钢板入炉温度的提高,强度基本不变,冲击性能逐渐降低。

3)对于厚度30 mm和60 mm的Q345R钢板,正火后组织均为多边形铁素和+珠光体,当存炉时间较长时,带状组织得到了明显改善,随着入炉温度的提高,铁素体晶粒逐渐长大;缩短存炉时间,带状组织部分残留,随着入炉温度的提高,带状组织逐渐减少,组织晶粒更加均匀。

4)对于厚度30 mm和60 mm的Q345R钢板,入炉温度为600 ℃,正火温度为900 ℃,存炉时间分别为34 min和101 min,能够获得良好的强韧性匹配,该工艺缩短存炉时间20%~33%,有效降低生产成本,提高生产效率。