不同壁材对超声波喷雾-冷冻干燥制备香味缓释微胶囊的影响

2023-12-14黄旭辉

赵 凤,郑 旭,周 政,黄旭辉,秦 磊

(大连工业大学食品学院,国家海洋食品工程技术研究中心,辽宁 大连 116034)

微胶囊技术是食品加工中常用的方法,在国际上被广泛认可,也被视为二十一世纪开发研究的重点技术之一[1]。微胶囊可作为挥发性物质的屏障,具有延迟风味物质释放的作用,从而使风味留存更久[2]。将微胶囊化工艺应用于咖啡[3]、蛋糕[4]、肉制品[5]等食品中,对于延长食品风味均达到良好的效果。

不同挥发性物质在微胶囊中的保留能力与其本身分子直径、分子结构以及不同的壁材等因素有重要关系。其中,选择制作微胶囊的壁材,是研发人员在食品生产中最为关注的重点。微胶囊壁材在微观结构上能够形成致密的球型,可以使被包埋物质有效避免光、氧和高温等外界因素的不利影响,防止食品成分之间过早地相互作用,减少挥发性物质的损失,并且能够在特定条件下控制挥发性物质释放[6-8]。壁材的化学官能团、溶解度、极性和挥发性决定了核心化合物的保留程度[9]。一般选用碳水化合物、脂类和蛋白质等类似物质作为微胶囊壁材,从而达到保留风味物质的效果[10]。其中,碳水化合物类壁材具有良好的溶解性和较低的黏度;蛋白质类壁材可以很好地促进乳液液滴聚合形成固体膜;脂质类壁材抗氧化性较好,但制备微胶囊的效率不高,很少被应用[11]。目前的研究中,鲜见不同壁材对挥发性物质保留能力的系统性研究和评价。

干燥是制作微胶囊的工艺核心。干燥通常可避免化合物的生物降解,降低储存和运输成本,并通过降低液体产品的水分活度和含水量达到抑制微生物活性的目的[12]。在现有的食品干燥技术中,冷冻干燥能够相对较好地保留食品风味,但成本较高[13-14]。热风干燥和喷雾干燥技术的高温条件会导致挥发性成分极易丢失[15-17],故在微胶囊加工中应用较少。超声波喷雾-冷冻干燥技术结合喷雾干燥和冷冻干燥的优势,降低工艺成本,增大干燥接触面积,最终形成微胶囊粉体,从而减少挥发性成分的流失。因此,超声波喷雾-冷冻干燥技术在微胶囊的研制方面逐渐被广泛应用[18]。

本研究利用实验室搭建的超声波喷雾冷冻干燥器,选择食品领域常见的7 种壁材,对32 种风味标准品进行包埋,通过比较不同壁材的微观结构、包埋量和释放效果,对不同壁材进行评价和筛选,为方便食品的风味保留提供可行思路。

1 材料与方法

1.1 材料与试剂

β-环糊精(食品级,99%)、γ-环糊精(食品级,98.5%)、明胶(食品级,99%)、壳聚糖(食品级,99%)、葡聚糖(食品级,99%)、海藻糖(食品级,99%)、辛烯基琥珀酸淀粉钠(食品级,99%)、苯乙烯(98%)、己酸甲酯(99.5%)、苯甲醛(99.5%)、二甲基三硫(98%)、苯甲腈(99.5%)、甲基庚烯酮(98%)、月桂烯(90%)、己酸乙酯(99%)、双戊烯(95%)、苯甲醇(99.9%)、(E)-2-辛烯醛(95%)、苯乙酮(98%)、正辛醇(99.5%)、苯甲酸甲酯(98%)、壬醛(96%)、2-苯乙醇(99.5%)、1,2,4,5-四甲苯(99.8%)、乙酸糠硫醇酯(99%)、乙酸苄酯(99.7%)、L-薄荷醇(99.5%)、4’-甲基苯乙酮(98%)、L-香芹醇(97%)、香茅醇(99%)、苯并噻唑(96%)、香叶醇(99%)、柠檬醛(97%)、麝香草酚(99.9%)、椰子醛(98%)、1,3-二甲基萘(95%)、乙位紫罗兰酮(97%)、十七烷(99.5%)、十八烷(99.5%)上海阿拉丁生化科技股份有限公司;氘代正构壬烷(98%)、氘代正构十二烷(98%)、氘代正构十三烷(98%)、氘代正构十六烷(98%)、氘代正构十九烷(98%)美国CIL公司。

1.2 仪器与设备

DF-191S集热式恒温加热磁力搅拌器、HH-S水浴锅巩义市予华仪器有限责任公司;电热恒温干燥箱上海跃进医疗器械厂;冷冻干燥机 沈阳航天新阳速冻厂;HYC-390海尔医用冷藏箱 青岛海尔特种电器有限公司;ADL310小型喷雾干燥器 日本Yamato公司;SU8010/PP3010T冷场发射扫描电子显微镜日本Hitachi公司;PEN33电子鼻 德国Airsense公司;7890B/7010B气相色谱-三重四极杆质谱联用仪 安捷伦科技(中国)有限公司。

1.3 方法

1.3.1 样品前处理

称取7 种微胶囊壁材(β-环糊精、γ-环糊精、明胶、壳聚糖、葡聚糖、海藻糖、辛烯基琥珀酸淀粉钠)各2 g添加到100 mL水中,40 ℃加热使之完全溶解后,再加入10 μL挥发性风味化合物标准品(混标质量浓度为0.8 mg/mL),最后振荡摇匀。

1.3.2 超声波喷雾-冷冻干燥制备微胶囊粉

使用超声波进行喷雾,喷雾条件为超声功率3.0 W,进料流量5 mL/min。将雾化、冻结后的结晶颗粒存放到-40 ℃退火5 h。然后在1 kPa干燥压力条件下进行真空冷冻干燥,冻干过程中隔板温度为-25 ℃维持30 h,升温至-15 ℃维持1 h,升温至-5 ℃维持1 h,升温至5 ℃维持1 h,最后升温至20 ℃维持10 h。冻干结束后,快速将干燥的微胶囊粉密封且存放于干燥器中备用。

1.3.3 表观形态观察

微胶囊粉末的微观形态结构使用冷场发射扫描电子显微镜进行观察分析。将微胶囊粉缓缓置于样品台面贴有的单层双侧碳胶上,需去除多余的粉末使其充分粘贴在有导电胶粘剂的检测台上,经5 mA、120 s喷金处理后,使微胶囊粉表面附着上厚度为10 nm左右的金层,通过导电检测进行扫描电镜的成像观察和图像采集。

1.3.4 顶空固相微萃取-气相色谱-质谱(headspacesolid phase microextraction-gas chromatography-mass spectrometry,HS-SPME-GC-MS)分析

1.3.4.1 HS-SPME条件

分别取7 种微胶囊水溶液样品990 μL于20 mL顶空进样瓶中,再加入10 μL 100 μg/mL同位素氘代正构烷烃内标混标,并将顶空瓶放置于50 ℃孵育40 min。插入SPME装置萃取30 min进行样品风味富集后,通过PAL自动进样器将吸附后的萃取头置于GC-MS进样口解吸5 min,使风味化合物进入到色谱柱进行GC-MS分析。

1.3.4.2 GC条件

色谱柱:毛细管色谱柱HP-5 MS(30 m×250 μm,0.25 μm);升温程序:45 ℃维持3 min,以升温速率5 ℃/min从45 ℃升温至280 ℃,并维持10 min;不分流模式进样,载气(He)流速1 mL/min,进样口温度260 ℃。

1.3.4.3 MS条件

电子电离源,电子能量70 eV,溶剂延迟4 min;传输线温度280 ℃;离子源温度230 ℃;以全扫描模式进行扫描,质量扫描范围m/z40~400。

1.3.5 挥发性风味成分的定性定量分析

GC-MS数据的定性分析由NIST 14谱库检索保留指数(retention index,RI)和化合物标准品共同确定。选择相似度大于750的谱库检索结果作为鉴定结果。

挥发性风味物质的定量分析采用多同位素内标法。同位素内标选择性质较稳定的氘代正构烷烃。

1.3.6 包埋率计算通过1.3.5节的定量结果进行计算。公式如下:

式中:m1为每克壁材中加入风味物质标准品的质量;m2为每克壁材中检测到风味物质的质量。

1.3.7 电子鼻测定

分别称取2 mL喷雾干燥前、后的微胶囊水溶液样品于20 mL顶空瓶中,加盖封紧后,放置于50 ℃的恒温水浴锅中分别加热10、20、30 min,然后使用电子鼻进行测定。以洁净空气作载气,气流流量400 mL/min,连续采样时间100 s,测定后清洗探头时间40 s。

1.4 数据处理

采用Metabo Analyst 5.0进行热图分析。利用SPSS 19.0软件进行统计分析。运用Excel软件进行数据处理及图形绘制。

2 结果与分析

2.1 超声波喷雾-冷冻干燥制备微胶囊

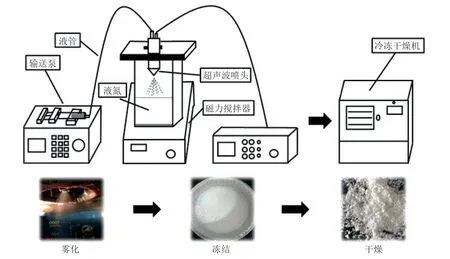

超声波喷雾-冷冻干燥装置制备微胶囊的过程如图1所示,主要分为3 个步骤:雾化、冻结和干燥[19]。首先使用注射泵带动样品液体通过管道输送到超声波喷头进行雾化。雾化器喷头可以改善液滴的分散状态,能够生成均匀散发状的液滴,从而达到更好的雾化效果[20-21]。然后雾化后的小液滴进入冷介质液氮中迅速形成悬浮的冻结颗粒,此过程需放置磁力搅拌器进行持续搅动,使液体样品均匀冻结。冻结过程是雾化后的液滴在低温条件下变成冰晶颗粒的过程,可分为快速冻结和慢速冻结。快速冻结持续时间短,可形成细小状的冰晶,且颗粒结构分布均匀[22]。慢速冻结由于冻结速度慢、持续时间长,形成的冰晶形态粗大,且颗粒结构分布不均匀[23]。最后使用真空冷冻干燥将冻结后的颗粒进行脱水处理除去溶剂,从而制备出来均匀的微胶囊粉体。

图1 超声波喷雾-冷冻干燥装置和微胶囊制备过程Fig.1 Ultrasonic spray-freeze drying device and preparation process of microcapsules

2.2 微胶囊表观形态观察

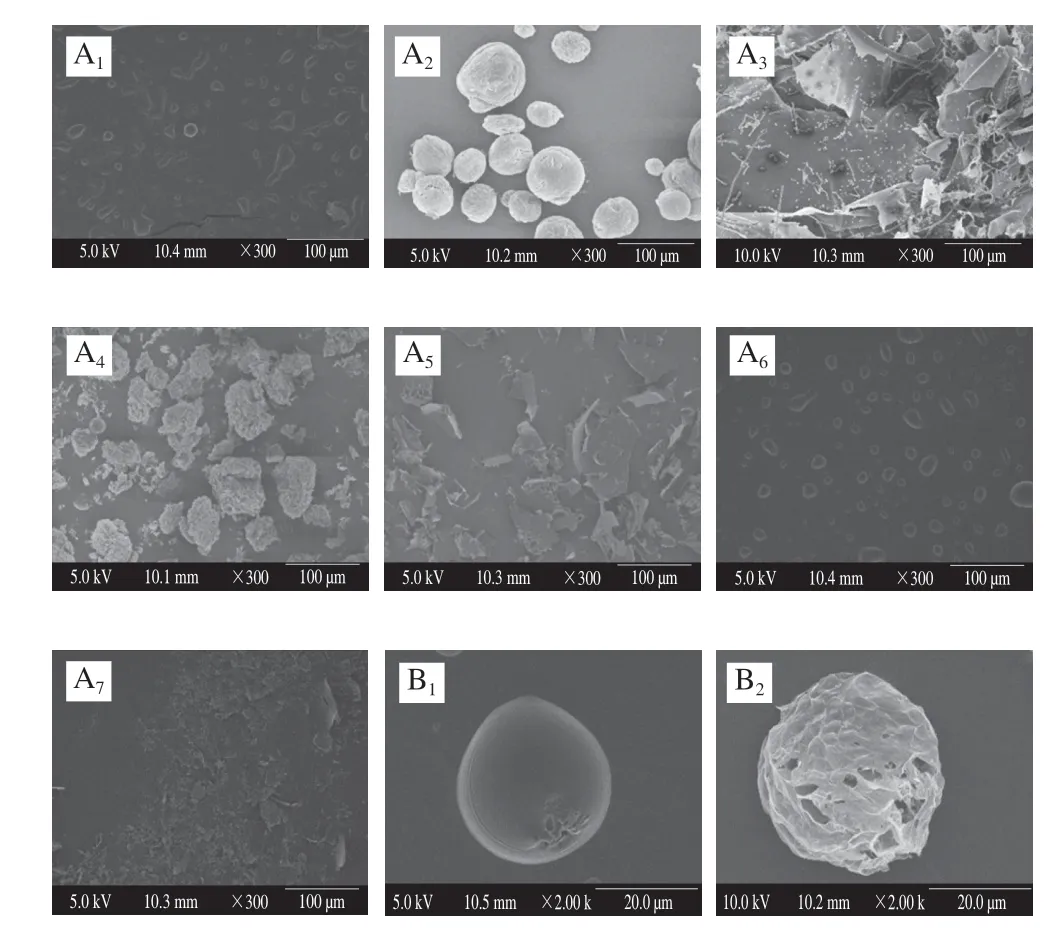

通过超声波喷雾-冷冻干燥技术制备的7 种不同壁材的微胶囊都呈现均匀粉体状,但当微胶囊粉体处于外部环境时,由于不同包埋壁材微胶囊的吸水性差异,会导致易吸水的微胶囊产生聚集,从而需要进一步使用扫描电镜观察不同壁材包埋挥发性风味物质形成的微胶囊之间的微观结构差异。7 种壁材的微胶囊经扫描电镜放大300 倍和2 000 倍所观察到的微观结构如图2所示。由图2可以看出,以壳聚糖、γ-环糊精和辛烯基琥珀酸淀粉钠为壁材包埋的风味微胶囊发生聚集,体现出很差的颗粒性。而以葡聚糖、海藻糖、β-环糊精和明胶为壁材包埋的风味微胶囊放大300 倍后均有较好的颗粒性,且经过对比微胶囊粒径可发现,以葡聚糖和海藻糖包埋的微胶囊颗粒分散较为均匀,具有较小的粒径,但β-环糊精和明胶包埋的微胶囊颗粒相对较大,具有较大的粒径。在放大2 000 倍后的微胶囊球体显示出一定的结构差异,以葡聚糖和海藻糖包埋的微胶囊球体表面光滑,相比之下,以明胶和β-环糊精包埋的微胶囊球体表面粗糙,可能是包埋量过大,导致微胶囊表面吸附上挥发性风味物质。被包埋的微胶囊需尽量避免出现孔径和裂痕,否则会逐渐失去壁材的保护效果,从而导致芯材的流失[24]。表面光滑的圆球状是超声波喷雾-冷冻干燥制备的微胶囊理想形态,实际上会由于不同壁材性质和不同生产工艺条件而使微胶囊形态产生差异[25]。

图2 不同微胶囊包埋壁材的扫描电镜图Fig.2 Scanning electron micrographs of microcapsules prepared with different wall materials

2.3 不同包埋壁材中挥发性风味化合物的定量分析

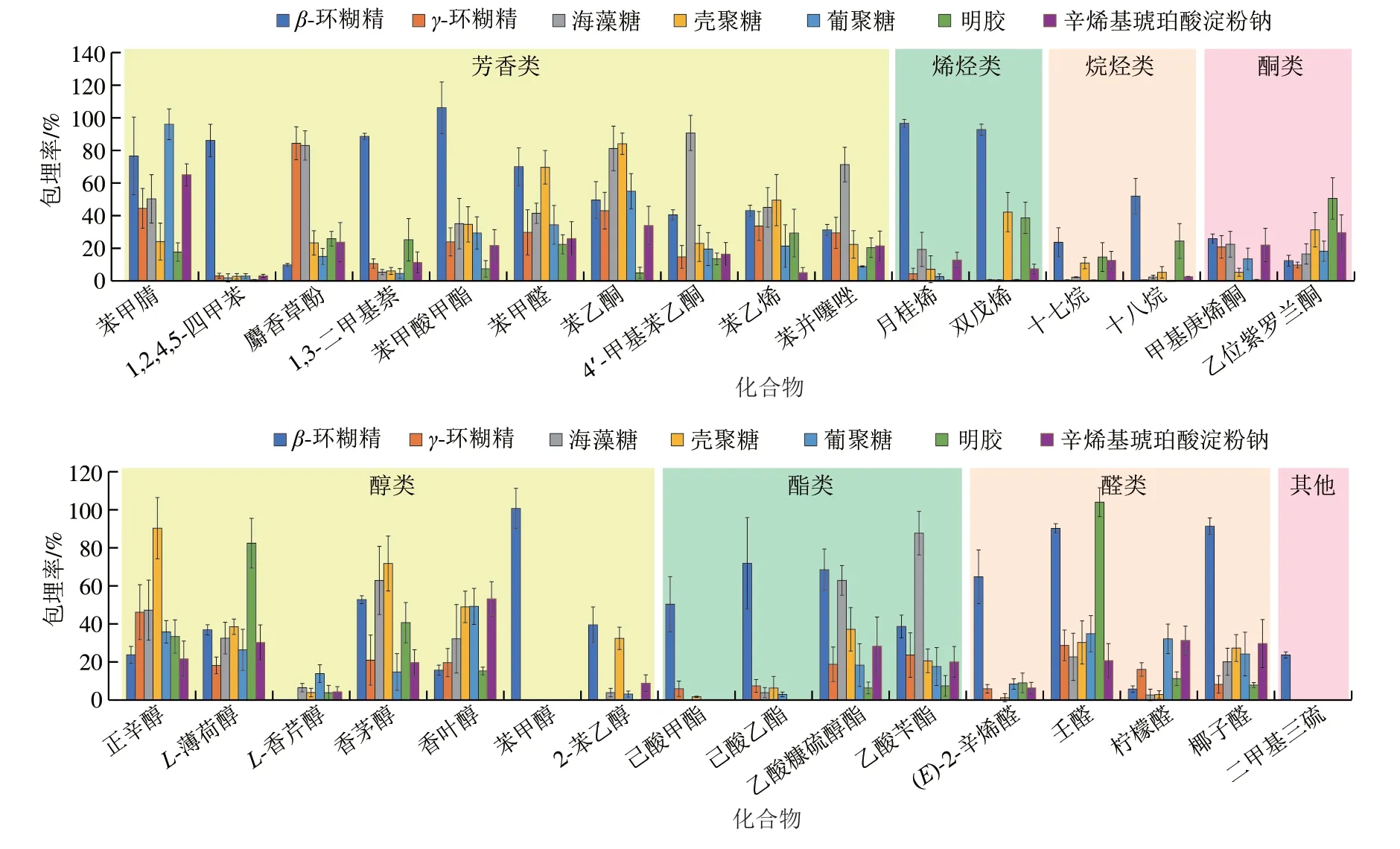

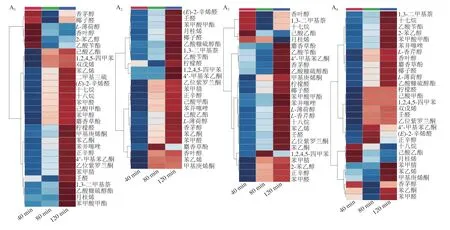

经喷雾干燥后的7 种微胶囊壁材包埋挥发性风味物质的包埋率如图3所示。7 种壁材相比之下,β-环糊精所包埋风味物质的包埋率普遍较高,这与它特殊的结构有关。β-环糊精是由7 个葡萄糖分子环状接连而形成的化合物,内部结构表现为疏水,外部结构表现为亲水,能更好地保护内部包埋物,尤其是极性较小的化合物[26]。从芯材角度而言,分子质量较大、挥发性较低和极性较小的风味物质能更好地被包埋[27],如芳香族类化合物(苯甲腈、苯甲酸甲酯、苯甲醛、苯乙酮、苯并噻唑、麝香草酚)的包埋率较高,而分子质量较小、挥发性较高以及极性较大的酯类化合物(己酸甲酯、己酸乙酯)、烯烃类化合物(月桂烯、双戊烯)、醇类(L-香芹醇、苯甲醇、2-苯乙醇)、二甲基三硫以及具有高分子尺寸的烷烃类化合物(十七烷、十八烷)的包埋率相对较低。普遍较低的包埋率可能是由于在超声波喷雾冷冻干燥过程的雾化、冻结、干燥阶段,以及在固相微萃取富集过程中,挥发性风味物质产生了一定的损失,或微胶囊中的风味物质没有被全部释放。

图3 不同壁材包埋挥发性风味化合物的包埋率Fig.3 Encapsulation efficiencies of different wall materials for volatile flavor compounds

2.4 不同壁材包埋挥发性风味化合物的包埋量对比

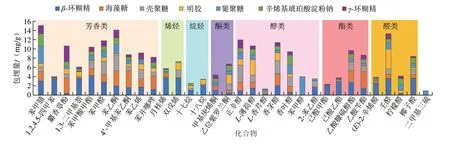

由图4可知,不同壁材包埋挥发性风味物质的效果存在差异。β-环糊精、海藻糖、壳聚糖、明胶、葡聚糖、辛烯基琥珀酸淀粉钠和γ-环糊精,分别对苯甲酸甲酯、4′-甲基苯乙酮、正辛醇、壬醛、苯甲腈、香叶醇和麝香草酚的包埋效果最好,包埋量分别高达4.26、3.64、3.61、4.16、3.86、2.13 mg/g和3.39 mg/g。对于大部分挥发性风味物质,由于β-环糊精的特殊结构[26],其包埋能力强于其他壁材,这在高凯[28]和李萍[29]等的研究中,均有所体现。其中,β-环糊精对麝香草酚、乙位紫罗兰酮、香叶醇和柠檬醛的包埋效果不如其他壁材,可能是受分子质量、挥发性、极性和分子大小的影响[27]。不同挥发性风味物质被包埋的效果不同,烷烃类化合物(十七烷、十八烷)、醇类化合物(L-香芹醇、苯甲醇、2-苯乙醇)、酯类化合物(己酸甲酯、己酸乙酯)及二甲基三硫被包埋效果较差,芳香类化合物(如苯甲腈、苯甲醛和苯并噻唑等)均可被7 种壁材包埋,且效果良好。

图4 不同壁材包埋挥发性风味化合物的包埋量Fig.4 Amounts of volatile flavor compounds encapsulated with different wall materials

2.5 不同壁材包埋的微胶囊释放效果分析

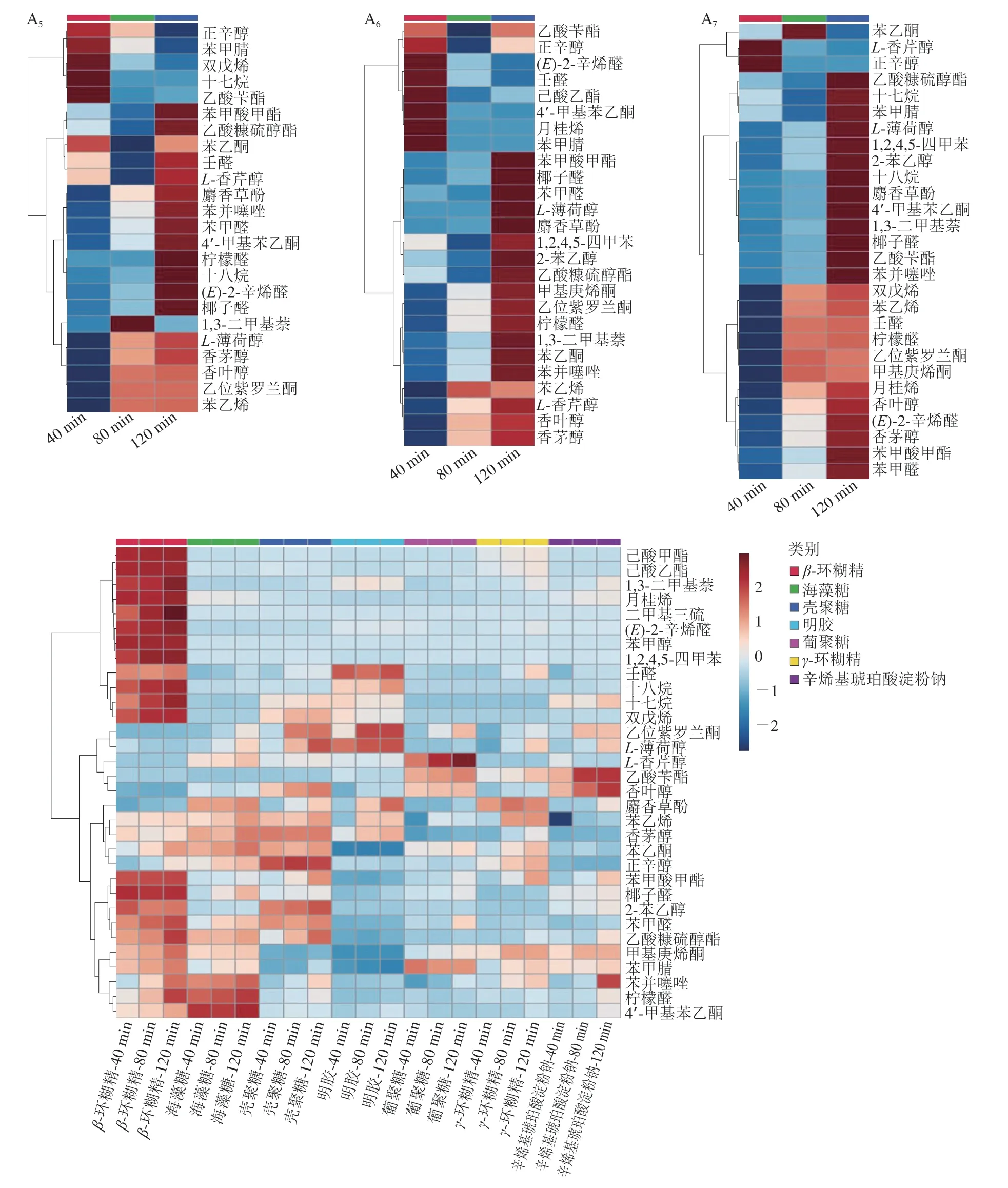

采用SPME-GC-MS对不同孵育时间(40、80、120 min)的7 种壁材包埋的挥发性风味化合物含量进行检测。由图5A可知,随着孵育时间的延长,多数挥发性风味物质的释放量明显增加,这是由于微胶囊具有一定的缓释作用[30]。其中,少数挥发性风味物质的释放量在孵育120 min时才增加,如β-环糊精包埋的苯甲酸甲酯、壬醛和明胶包埋的乙酸糠硫醇酯、L-香芹醇等,可能是由于这些微胶囊体系形成的结合位点和作用键需要较长的加热时间才能逐渐松动。不同壁材和芯材所制备的微胶囊可用于不同领域对缓释的需求[31],叶景鹏等[32]将香精微胶囊用于真丝织物,在第120天仍保持清淡的香味,具有良好的香味缓释效果。由图5B可看出,相比孵育时间,壁材种类对挥发性风味物质释放量的影响大。β-环糊精对大多数挥发性风味物质的包埋量较大,且由其制备得到的微胶囊具有较好的耐热性质[33],与其他壁材相比,其包埋后的挥发性风味化合物释放量更高,差异更加明显。而乙位紫罗兰酮、L-薄荷醇、L-香芹醇、乙酸苄酯、香叶醇和麝香草酚化合物,被包埋后的释放效果较差,是因为β-环糊精对以上化合物的包埋量较小。上述结果表明,不同孵育时间对于包埋后的风味物质释放效果影响明显,但并不是主要影响因素,相比之下,壁材种类对包埋后的挥发性风味物质的释放效果影响更明显。

图5 不同壁材包埋挥发性风味物质释放效果分析Fig.5 Release efficiency of volatile flavor compounds encapsulated with different wall materials

2.6 电子鼻分析

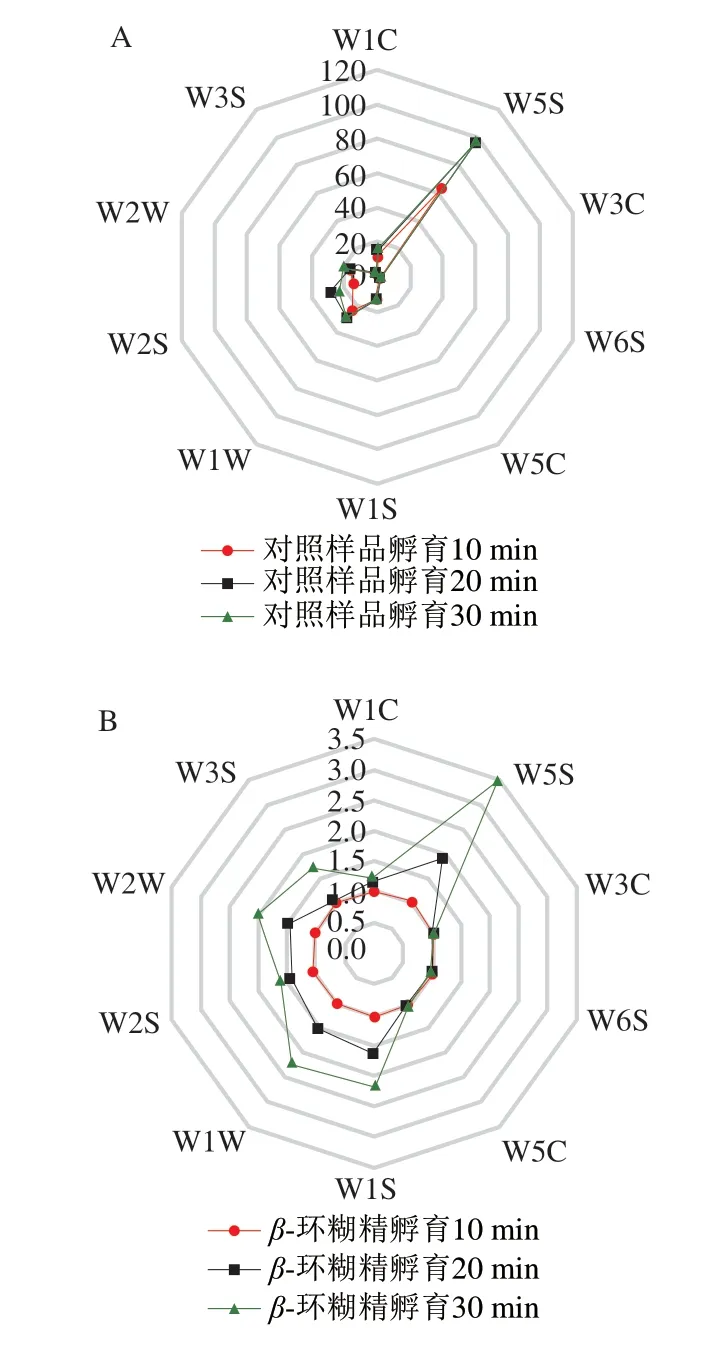

使用β-环糊精包埋前后的挥发性风味物质的电子鼻对比结果,如图6所示。图6B中被包埋后的挥发性风味物质随着孵育时间的延长而逐步释放,且传感器W5S的响应值逐渐高于其他传感器,气味轮廓也慢慢趋近于图6A。当孵育时间达到30 min时,挥发性风味物质包埋前后的电子鼻雷达图整体轮廓非常相似,包埋后释放出来的各挥发性风味物质含量浓度比例与包埋前相似,说明包埋风味物质的微胶囊具有一定的缓释作用,且能够还原风味物质整体的香味特征。图6B中的雷达图响应强度显著低于图6A,这是由于微胶囊的包裹限制了挥发性风味物质的释放和扩散,使包埋后的风味物质没有完全释放,整体释放量相对较少,这也恰恰说明本研究中的微胶囊可以达到缓释风味的效果。

图6 挥发性风味物质包埋前(A)、后(B)的电子鼻雷达图对比Fig.6 Comparison of electronic nose radar plots of volatile flavor substances before (A) and after (B) encapsulation

3 结论

本实验研究不同壁材对挥发性风味物质包埋效果的差异。结果表明,搭建的超声波喷雾-冷冻干燥装置可用于微胶囊的制备。与其他壁材包埋的微胶囊微观结构相比,以葡聚糖和海藻糖包埋的微胶囊球体表面较为光滑,而以明胶和β-环糊精包埋的微胶囊球体表面相对粗糙。由HS-SPME-GC-MS法得到的检测结果可知,β-环糊精的包埋能力强于其他包埋壁材,且包埋后的挥发性风味物质释放量更高。在被包埋的32 种挥发性风味物质中,芳香类化合物被7 种壁材包埋效果更好。多数挥发性风味物质的释放量随孵育时间的延长而增加,即微胶囊具有缓释作用。通过电子鼻雷达图可看出,当孵育时间达到30 min时,包埋前后的整体轮廓非常相似,说明包埋后香味缓释效果的还原度比较高。因此,可利用超声波喷雾-冷冻干燥技术制备风味缓释微胶囊,且β-环糊精是较为理想的包埋壁材,这将为食品工业中微胶囊制备技术的开发及壁材的选择提供一定的理论依据。