化工装置的安全减排措施

2023-12-06澹台晓伟王成卓

澹台晓伟,王成卓

(1.天津大学化工学院,天津 300072;2.天津青年湖精工科技发展有限公司,天津 300385)

保障化工装置的安全生产已成为化工装置设计最重要的一部分。火炬系统作为保障设备、人身安全及装置平稳运行的重要安全设施。近年来,随着化工装置的大型化,可燃气体向火炬系统的排放量随之增大,过大的排放量导致火炬系统投资增加,同时给环保带来了挑战。现有的标准主要侧重于火炬系统的设计及安全阀的设置、泄放量的计算,对于如何减少可燃气体的排放措施鲜有讨论。化工装置安全减排的设计往往更多依赖于工程经验。因此总结一套明确、合理的方法用于减少化工装置可燃气体的排放量显得十分必要。

安全阀为化工设计中应用最为广泛的安全泄放装置。为控制安全阀可燃气体的排放量,化工设计中通常通过以下几种方法实现:

1 提高设备的设计压力

《SH/T 3210石油化工装置安全泄压设施工艺设计规范》第4.3条[1]: 当独立的压力系统的系统设计压力大于或等于各工况下可能出现的最高压力时,该独立的压力系统可不设置安全阀。即通过提高设备的设计压力,达到本质安全型设计,则该设备可不设置安全阀,进而减少可燃气体的排放量。

如图1所示,A罐底部的液相出料进到B罐进行闪蒸,B罐闪出来的气相回收利用,闪蒸完的液相作为下一台设备的进料,其中A罐可能出现的最高压力为0.5 MPa,B罐的操作压力为0.1 MPa,且B罐未布置在火灾圈范围内。当B罐的设计压力低于0.5 MPa时,则B罐需要设置安全阀,超压工况为B罐气相管线上的调节阀故障关闭,泄放量为B罐在泄放压力下能闪蒸出来气体量。当B罐设计压力设置为0.5 MPa时,则B罐的设计压力大于等于各种工况下可能出现的最高压力,则B罐可不设置安全阀。

图1 气液分离罐流程简图

2 设置限流孔板

通过在高压管道上设置限流孔板,从而降低并控制在控制阀控制失效工况下的安全阀泄放量是化工设计中常用的手段。

计算实例:如图2所示,界区来的常温乙烯管线,管径为DN80 mm,正常流量为800 kg/h,来源处操作压力3.6 MPa,调节阀PV-01的压降为2.1 MPa,稳压后的设计压力为1.8 MPa。按照上述设计条件选定的阀座直径为DN65 mm,阀门额定CV值为68,正常开度为68%。当稳压阀PV-01故障全开时,安全阀超压泄放,此时安全阀泄放量应为控制阀全开时的最大流通量减去正常量,为32 900 kg/h。

图2 稳压阀流程简图

为限制安全阀的泄放量,在稳压阀前串联一块限流孔板,如图3所示。同时为了避免增加的限流孔板影响到调节阀的调节性能,经验方法一般是在正常工况下平均分配调节阀和限流孔板的压降[2-3]。

图3 增设限流孔板的稳压阀流程简图

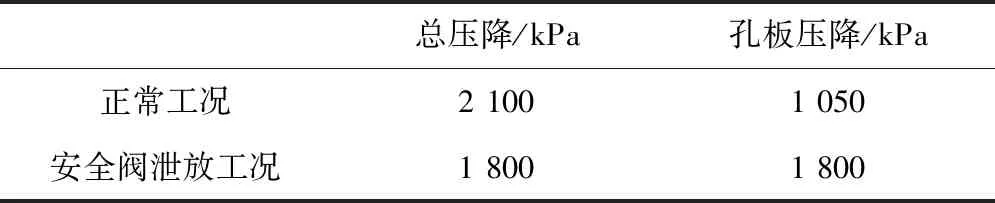

因此限流孔板的设计过程需要考虑两种工况,如表1所示。首先根据正常工况计算出限流孔板的孔径d=21.3 mm;安全阀泄放时,限流孔板可能出现的最大压差为1 800 kPa(安全阀泄放压力设置为1.8 MPa),计算通过限流孔板的最大流量为9 085 kg/h。此时,安全阀的泄放量降低为1 085 kg/h。

表1 限流孔板的设计工况

3 设置防火保温层

盛有液体的容器露在火灾之中,容器内的液体因加热汽化而导致设备超压,安全阀泄放量由式(1)计算[4]。

W=2.55×105×F×A0.82/Hl

(1)

式中:W—质量泄放量,kg/h;

Hl—泄放条件下汽化热,kJ/kg;

A—容器润湿面积,m2;

F—容器外壁校正系数。

设计者可通过在容器外部设置完善的保温层,减小容器外壁校正系数F,从而减少安全阀在火灾工况下的泄放量。容器具有完善的保温层时,F按式(2)计算:

F=k(904.4-Tf)/δins/66 570

(2)

式中:k—保温材料的导热系数,W/(m·k) ;

δins—保温材料厚度,m;

Tf—泄放温度,℃。

对于完善的绝热材料保温层的耐热性能和机械强度,API521给出了明确的要求:1)保温层应能耐受长达2 h且暴露温度为904 ℃的情况;2)保温层应能耐受消防的高压水流的冲击。常用的保温材料如泡沫玻璃、石棉及保冷材料一般不耐烧,均不属于完善保温范畴,因此容器外壁校正系数F=1.0;硅纤及陶瓷纤维等保温材料的耐受温度较高,属于完善保温范畴。

表2为某项目中的丙烯储罐在火灾工况下安全阀的泄放量,不设置完善保温层时,容器外壁校正系数F=1,安全阀的泄放量为26 970 kg/h。通过将该设备设置完善的保温层(例如保温材料选用硅纤,外保护层选用不锈钢板),容器外壁校正系数F=0.007 3,安全阀的泄放量减少为197 kg/h。

表2 火灾工况下丙烯储罐安全阀的泄放量

4 设置可靠的安全联锁

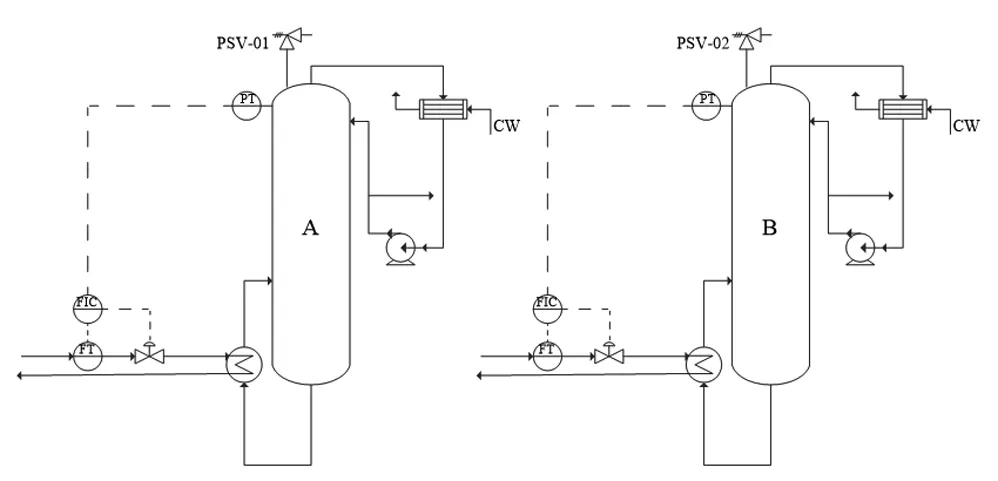

公用工程失效等可能引起多个泄压设备同时发生超压风险,火炬系统则需要考虑同一事件引起的多个泄压设备排放量的叠加,因此火炬系统需要考虑较大的排放负荷,导致工程投资过高。根据GB 50160—2008(2018年版)《石油化工企业设计防火标准》第5.5.19条[5]:装置的主要泄压排放设备宜采用适当的措施,以降低事故工况下可燃气体瞬间排放负荷。化工装置设计中一般采用自动控制联锁减排系统为各种事故工况下的排放量减量。如在主要塔器等设备上设置联锁,紧急切断再沸器热源输入,防止设备超压,可以大大减少或消除安全阀的排放量。这种自动控制联锁一般要求高安全级别,但是国内的标准中并没有对高安全级别提出明确的要求,根据 API 521 的说明及工程经验,自动控制联锁SIF回路的SIL等级应达到SIL2或以上级别,最终的SIL等级应取常规SIL定级与火炬排放量消减要求定级二者中的较高等级[6]。如图4所示,某项目中塔A和塔B均设有压力调节回路,安全阀均泄放到同一火炬系统。停电工况和循环水停水工况发生时,均可能导致塔A和塔B安全阀起跳,已知安全阀泄放量如表3所示。此时火炬系统需要承受的负荷为两者叠加,处理量为68 500 kg/h。

表3 安全阀设计参数

图4 塔器安全阀流程简图

将图4中的压力调节回路改为SIL等级较高的超压联锁保护回路,如图5所示。此时,火炬系统需要承受的负荷为两者中较大值,即为38 000 kg/h。

图5 塔器超压联锁保护回路示意图

5 结论

随着化工装置的大型化,化工装置的火炬总负荷随之增大。开展安全、低排放的火炬减排方案研究既可以提高企业的经济效益,又可以带来可观的环境效益。

对化工装置常用的几种安全减排措施进行了总结:1)提高设备的设计压力,达到本安型设计,可减少安全阀设置的数量。2)对于存在控制阀故障失灵全开的工况,通过在控制阀前串联限流孔板,可减少安全阀的泄放量。3)通过对储罐设置完善的防火保温,可为火灾工况下安全阀的排放量减量。4)对某一事故可能造成多台设备同时超压泄放的工况,通过设置可靠联锁,火炬负荷只需要考虑至少一个最大排放量联锁失效对火炬负荷的影响,而不需要考虑多个泄放设备泄放量同时叠加的工况。

以上安全减排措施主要用于减少火炬负荷,从而节省火炬系统的投资。同时也会减少安全阀起跳的频率,提高化工过程的安全性能。