液氯安全储存的分析及建议措施

2023-12-06曹栋汤璐

曹栋,汤璐

(1.湖北省化学工业研究设计院,湖北 武汉 430074;2.武汉工程大学邮电与信息工程学院 化工与材料工程学院,湖北 武汉 430073)

液氯,即液态氯,为黄绿色的液体,通常汽化后使用,用途比较广泛。可用于纺织业、造纸业的漂白,自来水的净化及消毒,镁及其他金属的炼制,并可制取塑料、橡胶、医药、农药、洗涤剂等各种含氯化合物。

同时,根据国家安全监管总局关于公布首批重点监管的危险化学品名录的通知,液氯属于首批重点监管的危险化学品。按照《危险货物品名表》GB 12268—2012第6章的相关规定,属于第2类2.3项毒性气体,次要危险性为第5类5.1项氧化性物质及第8类腐蚀性物质[1]。人体接触液氯后,可引起皮肤严重冻伤、眼角膜冻伤,吸入氯气会造成接触者急性中毒。液氯泄漏在环境中,还会对空气、农田、水体造成污染,对水生生物有很强的毒性作用。液氯泄漏后形成的氯气将与空气中的水蒸气反应产生盐酸和次氯酸雾滴,对大部分金属和非金属都有较强的腐蚀性。

所以,涉氯企业在生产中如何安全用氯十分重要,其中液氯的安全储存更是重中之重,是企业安全用氯的基本保障。

传统的涉氯企业大多使用液氯储罐或者液氯钢瓶用于液氯储存。该储氯区域通常露天布置或者半敞开式布置,由于长期受自然环境的风吹、日晒、雨淋,容易造成储氯设备、储氯管道、储氯阀门及垫片等腐蚀,从而引发液氯泄漏。另外,工人的违规操作也很容易造成储氯设备及器材的损伤,引发液氯泄漏。储氯区域由于储存量较大,一旦该区域发生液氯泄漏,将引发严重的环境污染或中毒事故。

鉴于此,为减少或杜绝上述事故的发生,需对储氯区域进行合理设计,采取有效措施进行安全控制。将从工程应用角度介绍液氯安全储存的设计思路、解决方案及建议措施。

1 设计思路

液氯泄漏引发环境污染或者中毒事故,后果往往较为严重,其原因主要在于液氯泄漏后容易气化成氯气四处扩散,难以控制泄漏范围,从而无法迅速有效地被吸收处理,最后导致泄漏面积不断扩大,泄漏累积量越来越多,最终引发严重后果。因此,如何限制液氯泄漏的扩散面积是解决问题的关键。依此设计思路,可将储氯区域封闭布置,当发生液氯泄漏时,迅速关闭门窗,形成密闭状态,限制氯气扩散。同时,就近配备事故尾气吸收装置,确保液氯泄漏时能够快速响应,泄漏的氯气被有效吸收。

2 解决方案

根据上述设计思路,考虑到涉氯企业大多使用氯气进行生产,可将储氯单元(根据液氯储存设备的不同,分为液氯储罐和液氯钢瓶)和液氯气化单元联合布置,共同布置在封闭的储氯厂房内。同时,在封闭厂房外贴临设置配套的尾气吸收系统。 此解决方案,有以下优点:第一,大大减少了储氯单元和气化单元间的距离,节省了液氯输送管道的长度,从而避免了液氯穿越厂区公共区域造成泄漏引发的严重后果。第二,设备布置更加紧凑,提高了土地利用率,节省了宝贵的建设用地。第三,储氯单元和气化单元可共用尾气吸收系统,降低了设备投入,减少了投资和设备维护成本。第四,由于尾气吸收系统的贴临布置,能及时响应并有效处理泄漏的氯气,能大大控制液氯泄漏的严重程度。

3 建议措施

根据上述解决方案,工程设计时可具体落实以下建议措施。

3.1 主要方案的选择

3.1.1 液氯槽车卸车方案的选择

液氯槽车卸车主要有以下两种方案:

方案一:将干燥的压缩空气通入液氯槽车中,利用压缩空气的压力作为动力源,将槽车中的液氯压送至液氯储罐中。此方案要求压缩空气水含量低于0.01%[2]。

方案二:采用液氯气化法向液氯槽车中通入氯气,利用汽化后氯气的压力,将槽车中的液氯压送至液氯储罐中。

方案一对压缩空气的含水量要求较高,需设置专用的压缩空气干燥系统,且液氯槽车完成卸车后需进行后处理。方案二采用氯气作动力源简单易行,且槽车完成卸车后不需要后处理。

通过上述两个卸车方案的比较,建议采用方案二进行卸车。

3.1.2 液氯气化的热源选择

液氯气化采用的热源通常有热水和蒸汽,其中:

卸车用液氯气化器应用热水加热,不应用蒸汽加热,进口水温不应超过40 ℃。

根据中国氯碱工业协会下发《关于氯气安全设施和应急技术的指导意见》的通知,为了保证液氯中含有的三氯化氮全部气化,生产用液氯气化器气化温度不得低于71 ℃,采用热水时温度可控制在75~85 ℃,采用蒸汽时温度不得大于121 ℃。

对比热水,蒸汽温度更高,气化过程更为剧烈,失控风险也更高。因此,建议采用热水作为液氯气化的热源。

3.1.3 含氯尾气处理工艺的选择[3]

含氯尾气的处理工艺主要包括碱液吸收工艺、合成盐酸工艺和氧化还原工艺。

3.1.3.1 碱液吸收工艺

原理:废氯气与稀碱液发生化学反应,生产次氯酸钠。其化学反应方程式如下:

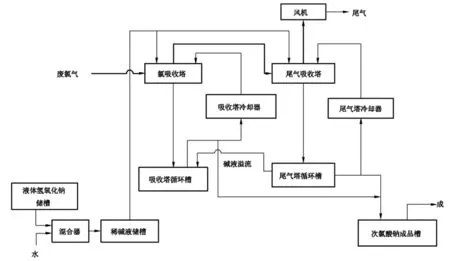

原料:水、质量分数不小于30%的氢氧化钠溶液,碱液吸收处理废氯气工艺流程见图1。

图1 碱液吸收工艺处理废氯气工艺流程图

该工艺反应原料安全易得,反应条件容易实现,反应过程容易控制,反应速度较快,反应产物次氯酸钠可作为副产品外售。

3.1.3.2 合成盐酸工艺

原理:废氯气经过干燥、净化处理后,与氢气发生反应,用于合成氯化氢气体,氯化氢气体溶于水或用水喷淋形成盐酸。其化学反应方程式如下:

H2+Cl2=2HCl

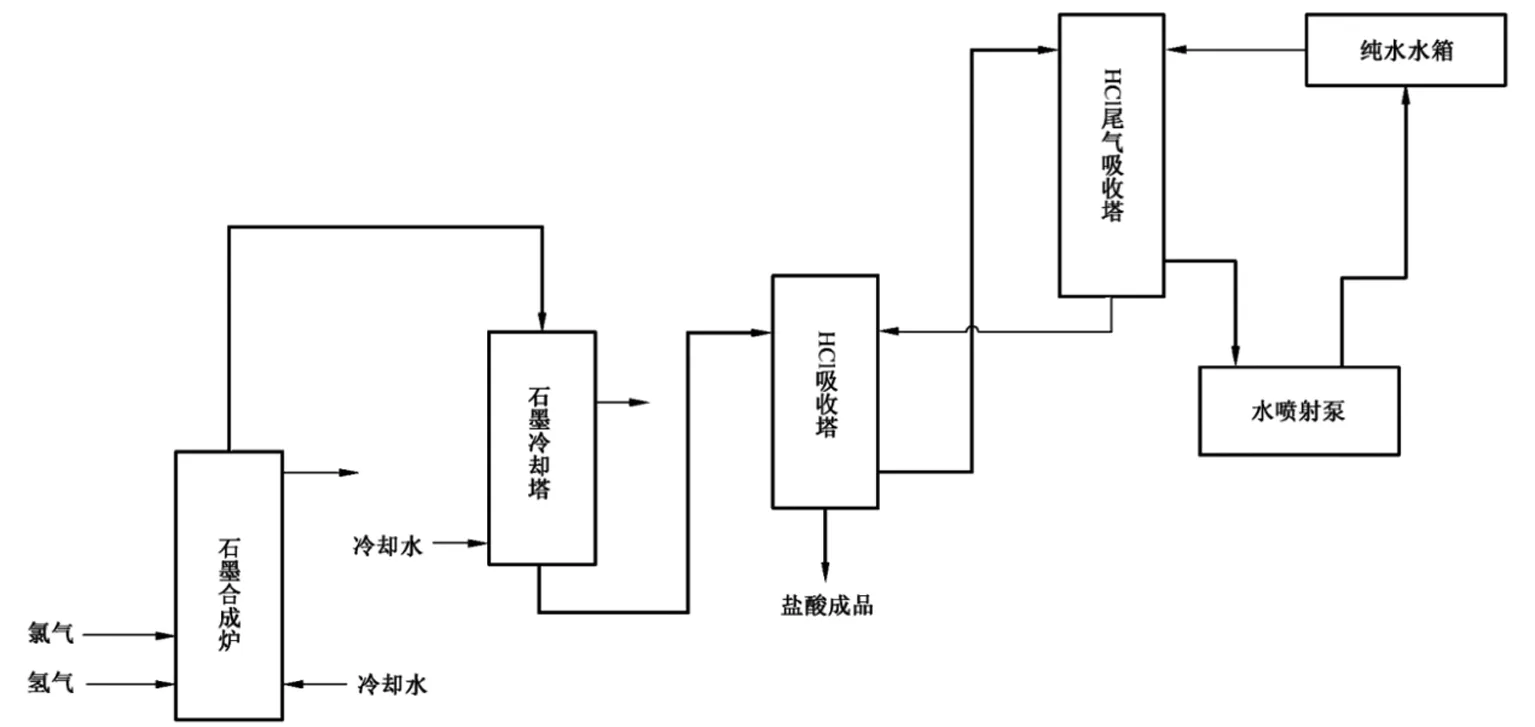

原料:氢气含量不小于98%(体积分数)。合成盐酸工艺处理废氯气工艺流程见图2。

图2 合成盐酸工艺处理废氯气的工艺流程图

该工艺反应原料易燃易爆,危险性较高,反应设备和反应条件要求较高,反应过程不易控制。

3.1.3.3 氧化还原工艺

原理:以氯化亚铁溶液作为吸收剂,铁作为再生剂,利用氯化亚铁与氯气发生氧化反应,吸收泄漏的氯气,反应后的溶液再跟铁发生还原反应,恢复其吸收作用,获得再生,循环利用。其化学反应方程式如下:

原料:氯化亚铁溶液、铁屑。氧化还原工艺处理废氯气工艺流程见图3。

图3 氧化还原工艺处理废氯气的工艺流程图

该工艺反应原料安全易得,反应条件容易实现,反应过程容易控制,但反应速度较慢。

通过上述三种尾气吸收工艺的对比分析,碱液吸收工艺优点较为明显,建议采用此吸收工艺。

综上所述,储氯区域建议采用液氯气化法卸车、热水作为液氯气化热源、含氯尾气采用碱液吸收工艺的方案组合。以下讨论,如无特殊说明,均默认采用此方案组合。

3.2 关键控制参数

3.2.1 液氯槽车卸车

槽车卸车完毕后,罐体内应保留有不少于充装量0.5%或100 kg的余量,且应留有不低于0.1 MPa的余压。

3.2.2 液氯储罐

储存量不应超过储罐容量的80%。储罐数量由生产用储罐和应急备用罐组成,其中生产用储罐尽量设置2个及以上,避免槽车卸车和正常生产相互干扰。根据液氯储罐体积大小,至少配备一台体积最大的液氯储罐作为应急备用罐,应急备用罐在正常情况下保持空槽,管路与各储罐相连接能予以切换操作,并应具备使用远程操作控制切换的条件。

地上液氯储罐区地面应低于周围地面0.3~0.5 m或在储存区周边设0.3~0.5 m的事故围堰[2]。

3.2.3 液氯钢瓶

充装量为50 kg和100 kg的气瓶应保留2 kg以上的余氯;充装量为500 kg和1 000 kg的气瓶应保留5 kg以上的余氯,充装量为100,500 kg和1 000 kg的气瓶装卸时,应采用起重机械,起重量应大于重瓶重量的一倍以上,存放高度不应超过两层[2]。钢瓶称重衡器应大于气瓶重瓶时总重量的一倍以上[6]。

3.2.4 液氯气化

卸车用液氯气化器热水温度不应超过40 ℃,气化压力不应超过1 MPa[2]。生产用液氯气化器热水温度控制在75~85 ℃之间。

3.2.5 尾气吸收系统

新鲜碱液浓度:15%~20%,循环液温度:不大于45 ℃,氯气处理能力:应保证至少具备处理30 min气化装置满负荷运行产出的氯气能力[3]。

氯气泄漏的事故通风量:根据工艺设计条件通过计算确定,且换气次数不应小于12次/h[7]。

3.2.6 三氯化氮排放

严格控制液氯储罐、液氯气化器和氯气缓冲罐中三氯化氮的含量,定期分析NCl3含量,排污物中NCl3含量不应大于60 g/L[2]。

3.2.7 空气中氯气含量

储氯场所空气中氯气含量最高运行浓度为1 mg/m3[2]。

3.3 封闭厂房的配置

3.3.1 结构形式

采用液氯钢瓶的厂房,为方便钢瓶的卸车及转运,通常厂房内设置行车用于钢瓶的起吊操作。采用液氯储罐的厂房,为方便槽车卸车及储罐的操作维修,厂房内需设置卸车平台及储罐操作平台。同时,考虑到氯气的腐蚀性,建议封闭厂房采用混凝土排架结构,混凝土墙面,顶部采用双T板屋面。该结构形式不仅耐腐蚀,而且只有厂房外围设置构造柱,厂房内不需设置混凝土立柱,大大增加了操作的便利性。

3.3.2 门

建议采用自动门,与厂房内氯气泄漏检测报警仪联锁,当发生液氯泄漏时,联锁关闭自动门,以防液氯泄漏从自动门溢出。其中,门体、机械转动部分、电器部件应具有耐腐蚀、防潮、防水功能。

3.3.3 窗户

建议采用固定窗用于采光,设置机械风机满足日常的通风要求。

3.3.4 电气开关

事故通风的风机应分别在室内及靠近外门的外墙上设置电气开关[5]。

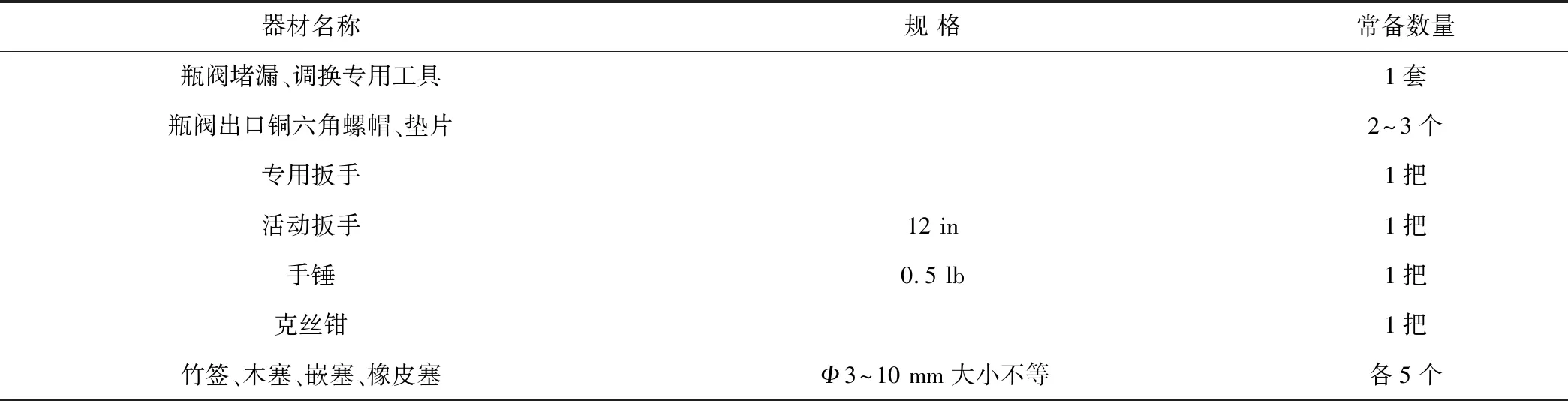

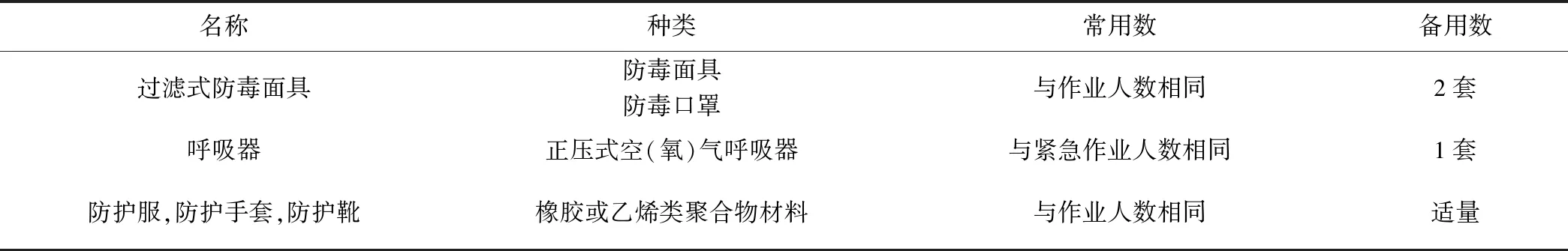

3.3.5 常备检修器材及常备防护用品

常备检修器材及常备防护用品[3]分别见表1和表2。

表1 常备检修器材表

表2 常备防护用品表

3.3.6 风管布置

液氯的相对密度较大,泄漏时主要集中在地面,形成有毒蒸汽,在低洼处聚集。为便于氯气的有效吸收,用于输送事故尾气的风管建议布置在地沟内,地沟顶部铺设镂空盖板。其一增强吸收效果,其二节省地面空间,便于通行及操作。

3.3.7 事故池

在液氯储罐周围地面,设置地沟和事故池,地沟与事故池贯通并加盖栅板。在事故池上部可设置固定式吸风罩,以便泄漏的液氯能够自流进入事故池,减缓气化速率,平稳吸入事故尾气吸收装置。

3.4 尾气吸收系统的配置

储氯厂房的含氯尾气包括生产尾气(主要为设备和管道的泄压氯气、残余氯气以及开停车过程中产生的废氯气)和事故尾气(液氯泄漏后的尾气,大量为空气,少量为氯气)。其中,生产尾气氯含量较高,单位时间处理量较少;事故尾气氯含量较低,单位时间处理量较大。两种尾气的处理量差异较大,且使用工况不同,应分别设置生产尾气吸收装置和事故尾气吸收装置。根据碱液吸收处理废氯气工艺的要求,生产尾气吸收装置和事故尾气吸收装置均独立设置氯吸收塔、尾气吸收塔、吸收塔循环槽、尾气塔循环槽、吸收塔冷却器、尾气塔冷却器、引风机等主要设备。另外,设置稀碱液储槽为尾气系统提供新鲜碱液。

3.5 用电负荷

为保证储氯厂房的正常生产及液氯泄漏后的应急处理,储氯厂房内的用电设施,包括卸车用液氯泵、倒罐用液氯泵、尾气处理系统的循环泵及引风机、稀碱液输送泵及厂房的自动门等均采用一级用电负荷。

3.6 设备布置

根据企业液氯储存量或储存设备不同,液氯厂房可采取以下两种设备布置方案:

方案一:当液氯储存量较少时,可用液氯钢瓶进行储存,厂房设置液氯钢瓶间、液氯气化间和室外尾气吸收系统。其中,液氯钢瓶间和液氯气化间设置在封闭厂房内,单独设置隔间,隔间之间用墙体隔开,每个隔间分别设置对外的疏散门,室外尾气吸收系统贴临封闭厂房露天布置。具体布置详见图4。

图4 液氯钢瓶厂房设备布置图

如图4所示,液氯钢瓶间包括钢瓶卸车区、实瓶存放区、空瓶存放区和钢瓶操作区。液氯气化间包括液氯气化器、氯气缓冲罐、热水槽、热水泵。室外尾气吸收系统分别设置生产尾气吸收装置和事故尾气吸收装置,分别处理正常生产中的含氯尾气和发生泄漏后的含氯尾气,处理达标后经排气筒高空排放。室外尾气吸收系统另外设置稀碱液储槽和稀碱液输送泵,为尾气吸收系统提供新鲜碱液。

方案二:当液氯存储量较多时,用液氯储罐进行储存,厂房设置液氯储罐间、液氯气化间和室外尾气吸收系统。其中液氯储罐间、液氯气化间设置在封闭厂房内,单独设置隔间,隔间之间用墙体隔开,每个隔间分别设置对外的疏散门,室外尾气吸收系统贴临封闭厂房露天布置。具体布置详见图5。

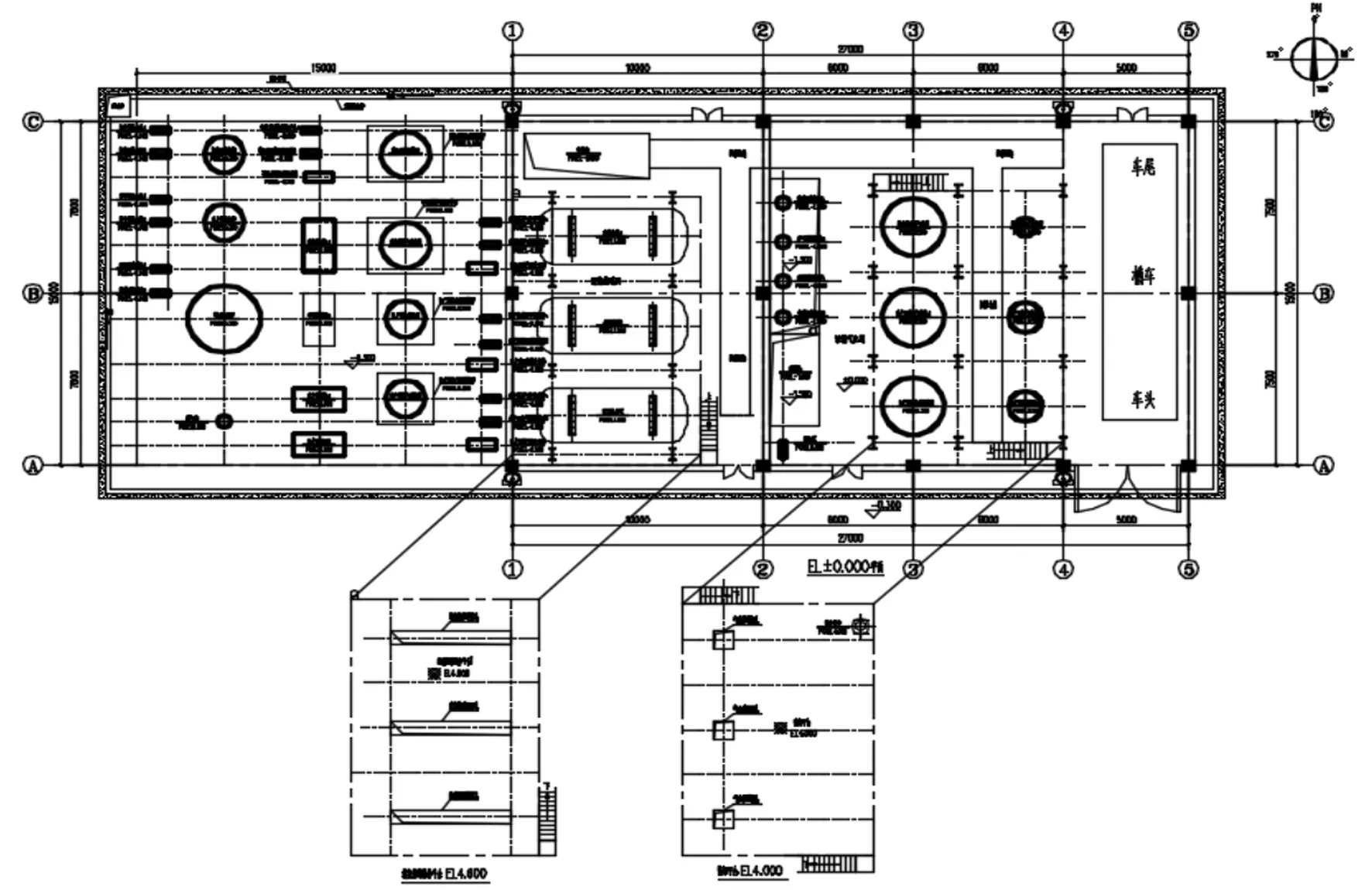

图5 液氯储罐厂房设备布置图

如图5所示,液氯气化区包括槽车卸车区、卸车用液氯气化系统(包括卸车用液氯泵、卸车用液氯气化器和卸车用氯气缓冲罐)、生产用液氯气化系统(包括生产用液氯气化器和生产用氯气缓冲罐)。室外尾气吸收系统分别设置生产尾气吸收装置和事故尾气吸收装置。另外,设置卸车用热水系统(包括卸车用热水槽和卸车用热水泵)、生产用热水系统(包括生产用热水槽和生产用热水泵)、稀碱液储槽和稀碱液输送泵。另外,为便于液氯储罐泄漏后及时倒罐,卸车用液氯泵区域联合布置倒罐用液氯泵。

4 结论

针对传统涉氯企业液氯储存环节中造成液氯泄漏的严重后果,提出了液氯安全储存的设计思路、解决方案及建议措施。

(1)设计思路:将储氯区域封闭布置,当发生液氯泄漏时,迅速关闭门窗,形成密闭状态,限制氯气扩散。

(2)解决方案:将储氯单元和液氯气化单元联合布置,共同布置在封闭的储氯厂房内;同时,在封闭厂房外贴临设置配套的尾气吸收系统。

(3)建议措施:对液氯槽车如何卸车、液氯气化的热源和含氯尾气处理工艺的选择进行了工艺对比,选取了较优的方案;另外,对关键控制参数的设置、封闭厂房和尾气吸收系统的配置、用电负荷及设备布置也进行了严谨的论述。

结合多个工程项目的设计运用实践和企业投产后的信息反馈,验证了上述建议措施安全有效,获得了客户的认可。