浅谈汽包设计方法

2023-12-06郭朋飞隋阳王琪罗茜

郭朋飞,隋阳,王琪,罗茜

(1.陕西煤业化工技术研究院,陕西 西安 710076;2北京石油化工工程有限公司西安分公司,陕西 西安 710076)

汽包主要用于电力行业中压高压亚临界锅炉中,是锅炉中最重要的受压元件[1]。汽包也是化工装置中常见的工艺设备,常被用于废热锅炉系统,或与放热反应的反应设备配套使用,如甲醇装置中甲醇合成塔,乙二醇装置中乙二醇羰化反应器和加氢反应器都配有汽包,以实现副产蒸汽的功能。在工业炉中,也通常在对流段设置汽包等部件以有效利用工业炉余热副产蒸汽,从而提高工业炉的热效率。

1 汽包功能

汽、水循环系统指汽水混合物在汽包、上升管、下降管、下集箱组成系统中的循环流动,在循环不息的流动过程中,水通过受热面被加热、气化,产生蒸汽,汇集于汽包的汽、水混合物在汽包的蒸汽空间经过汽、水分离后,蒸汽被引出。汽、水循环系统中汽包的功能如下,1)容水:系统给水直接补充至汽包内,它是下降管中循环水的来源,在负荷升降时在受热管中能得到适当的水量,并由汽包的高位使循环系统获得一定的循环动力;2)容汽:下游蒸汽需求量发生变化时,能维持下游所需的蒸汽流量;3)汽、水分离:通过汽包内的分离空间及汽、水分离装置,使汽、水混合物在汽包内充分地分离,得到含水沫及杂质少的蒸汽[2];4)排污:通过加药装置改善水的品质,处理给水中的残余硬度,避免其在系统内生成水垢,同时水汽被蒸发后,一些不溶性污物会浓缩于汽包之中,故汽包还担负有排污作用。

2 汽包容积

汽包容积取决于气相空间和液相空间大小。汽包的气相空间起着重力分离的作用,向上流动的蒸汽携带着以一定初速向上溅起的水滴,由于重力作用,水滴随蒸汽向上运动到某一高度后终将落回水面,为保证气相空间有足够高度实现重力分离,工程上推荐不小于0.5 m,同时把容积强度即汽包内气相空间单位时间内通过的蒸汽流量作为一个控制指标,如式1所示。

RR=Dv/VR

(1)

其中,RR为容积强度,m3/(m3·h);D为蒸汽流量,kg;v为蒸汽比热容,m3/kg;VR为汽包内蒸汽空间体积,m3。

不同压力下允许的蒸汽空间的容积强度如图1所示。

图1 不同压力下允许的容积强度

汽包的液相空间起着容水作用,应有足够大的容积,以便在丧失水位时维持对锅炉的供水直到停车,推荐汽包尺寸按低水位报警到水干的时间应为2~6 min。

综合考虑气相空间和液相空间大小,即可设计出经济合理的汽包尺寸。

3 汽包内件

3.1 分离元件

汽水分离装置的作用是有效分离饱和蒸汽中携带的水分,增大蒸汽干度,满足下游用户需要。汽包的分离元件分为一次分离元件和二次分离元件[3]。汽水混合物进入汽包时,含有大量的水分,最高可达95%~98%,一次分离元件的作用是对进入汽包的汽水混合物进行初次分离,同时保证分离出的水分能顺利地流入汽包的液相空间,不会被蒸汽二次携带,并避免在消除汽水混合物动能的过程中把水滴碰得过碎,常见的一次分离元件有进口挡板、缝隙挡板、水下孔板、旋风分离器[4]。二次分离元件的作用是把蒸汽中携带的细小水滴分离出来,并均匀地引出蒸汽。二次分离元件布置在气相空间,由于气相空间有限,故要求结构紧凑,占用较小的蒸汽空间,常用的二次分离元件有匀汽孔板、波形板分离器、集汽管。

分离装置的设计原则如下[5]:1)应尽可能避免汽包气相空间、汽包蒸发面的局部负荷过大,保证蒸汽能均匀地穿出水面和从汽包引出;2)应有效削弱进入汽包的汽水混合物动能,降低其对汽包水面的冲击;3)应使进入汽包的汽水混合物流动路线急转多折,从而能充分利用惯性和离心的分离作用,并应注意及时把分离的水引走,避免被蒸汽再次携带;4)创造大量的水膜表面积,以黏附更多的水滴。

3.1.1 进口挡板

当上升管设在汽包的气相空间时,可在上升管管口设置进口挡板,以削弱汽水混合物动能并在挡板上形成水膜,同时蒸汽在流经挡板和汽包筒体形成的间隙时急剧转弯,可以从蒸汽中分离出部分水滴,对汽水混合物起初步分离的作用。

设计要点:1)进入进口挡板的汽水混合物速度不宜太大,否则水分冲击挡板后会形成细小水滴,对分离不利;2)挡板与管口之间应保持有不小于两倍上升管管径的距离,保证进入汽包后的汽水混合物有距离减速、扩散,避免挡板上的水膜被汽水混合物撕破;3)汽水混合物流向与进口挡板之间的夹角不宜大于45°,以平稳消除汽水混合物的动能。

3.1.2 缝隙挡板

缝隙挡板是通过调整两块挡板的间距达到调节汽水混合物流速的目的,其具体工作方式为,上升管的汽水混合物进入缝隙挡板后,在缝隙挡板和汽包筒体形成的狭小空间内惯性回旋,缝隙挡板的下挡板挡住水分使其向下流入汽包的液相空间,蒸汽从上下挡板间的空隙流出,从而完成汽水混合物的初步分离,如图2所示。缝隙挡板内无阻隔物,汽水阻力小,分离效果也较好,且结构简单,制造容易,使用过程中很少需要维护[6]。

3.1.3 水下孔板

当汽水混合物从汽包液相空间进入时,常采用在水面下装设开有均匀小孔的孔板,使水面上各处蒸汽均匀发生,设置水下孔板后会对蒸汽蒸发产生一定阻力,从而在孔板下方形成一层稳定的气垫,有效消除汽水混合物动能,最终蒸汽可以均匀通过孔板,减少水面上飞溅的水滴细沫,汽包中水面也比较平稳。阻力过大时,会导致形成的气垫过厚,汽包下降管中容易带汽,蒸汽蒸发阻力与开孔大小及数量相关。

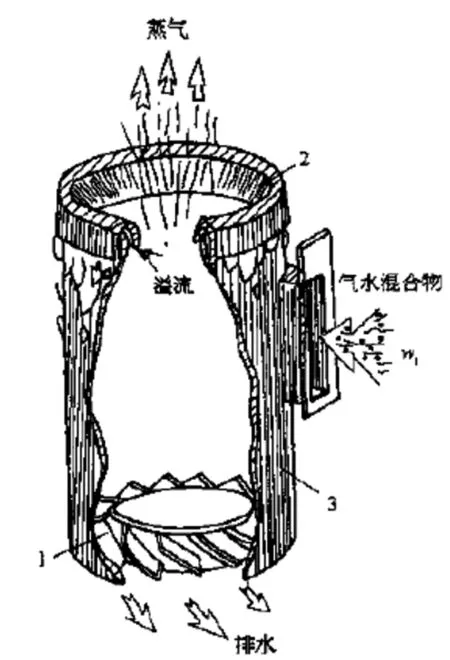

3.1.4 旋风分离器

如图3所示,来自上升管的汽水混合物从切向进入旋风分离器,靠汽水密度不同通过离心力进行汽水初步分离,沿筒体上升的蒸汽在流过顶帽时,湿蒸汽再次得到分离,而且旋风分离器还起到消除汽水混合物的动能、减少液相空间含汽量、保证液相平静、避免产生泡沫等作用。

1-筒体导叶;2-溢流环;3-筒体。

设计要点:1)适合于蒸发量大于35 t/h、对蒸汽品质要求较高的场合;2)工业用旋风分离器的筒体直径一般用260 mm和290 mm两种,其筒体用2~3 mm厚的钢板卷成;3)旋风分离器上部应设溢流环,使沿筒体旋转上升的水膜从筒体与溢流环的间隙里流出,从而降低蒸汽带水量;4)旋风分离器底部边缘应在汽包的正常水位下180~200 mm处,从而避免蒸汽由旋风分离器底部短路流出。

3.1.5 匀汽孔板

匀汽孔板工作原理与水下孔板相似,依靠小孔节流作用使蒸汽沿汽包宽度、长度方向均匀上升,从而使汽包气相空间各处蒸汽负荷均匀,避免气相空间出现局部负荷集中现象,从而有效利用气相空间实现重力分离,匀汽孔板上一般均匀开孔,孔径为8~12 mm,孔间距不宜大于50 mm。设计要点:1)在满足设计数据要求的前提下,匀汽孔板应尽量布置在高处,以增加蒸汽空间的有效分离高度;2)匀汽孔板应尽量布置得长些,其长度不宜小于三分之二的汽包直段长度,以增加蒸汽空间的利用程度;3)匀汽孔板四周应严密,两端应有封板封死。

3.1.6 给水分配管

汽包在运行过程中不停地向外输出蒸汽,同时通过排污装置排出含盐量较高的炉水,故需向汽包给水以保证汽水循环系统正常运行,给水分配管的作用是使给水沿汽包长度方向均匀分配。给水分配管一般设在低于最低水位的近水面处,以减少蒸汽的带盐和减轻泡沫的形成。同时给水分配管应远离排污管特别是表面排污管,以提高排污水的含盐浓度。

设计要点:1)配水母管应尽量长些,且由中间向两侧配水,其长度不宜小于三分之二的锅筒直段长度,以使配水沿汽包长度方向均匀;2)给水分配管上小孔的开孔方向应以有意造成锅水浓度差为原则;3)小孔间距100~200 mm。

4 设计实例

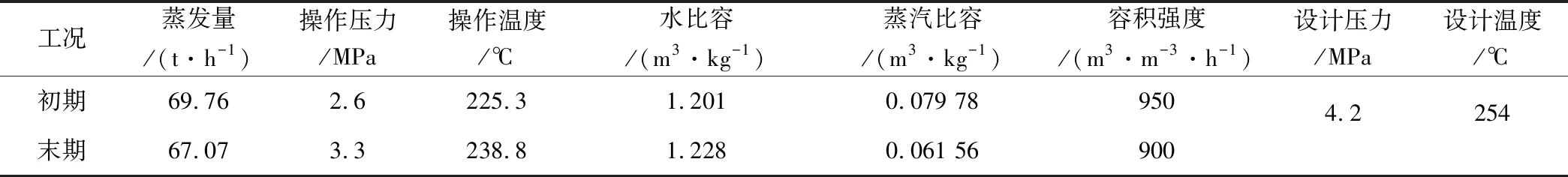

已知某项目中汽包初期操作压力为2.6 MPa,蒸发量为69.76 t/h;末期操作压力为3.3 MPa,蒸发量为67.07 t/h,下面依据上述条件对该汽包进行设计,操作条件下汽包内气液均为饱和状态,查询可知汽包的操作温度及其物性参数,并可确定汽包的设计压力及设计温度,如表1所示。

表1 汽包设计条件

4.1 汽包容积

1)气相空间所需体积,按操作压力下允许的容积强度设计:

初期工况所需体积为:

VR=Dv/RR= (69 760×0.079 78)/950≈5.9 m3

末期工况所需体积为:

VR=Dv/RR=(69 070×0.006 156)/900≈4.6 m3

取气相空间体积为5.9 m3。

2)液相空间所需体积,按低位报警到水干时间6 min设计:初期工况所需体积为:

V=6.9.76×(6/60)×1.201≈8.4 m3

末期工况所需体积为:

V=67.07×(6/60)×1.228≈8.3 m3

取液相空间体积为8.4 m3。

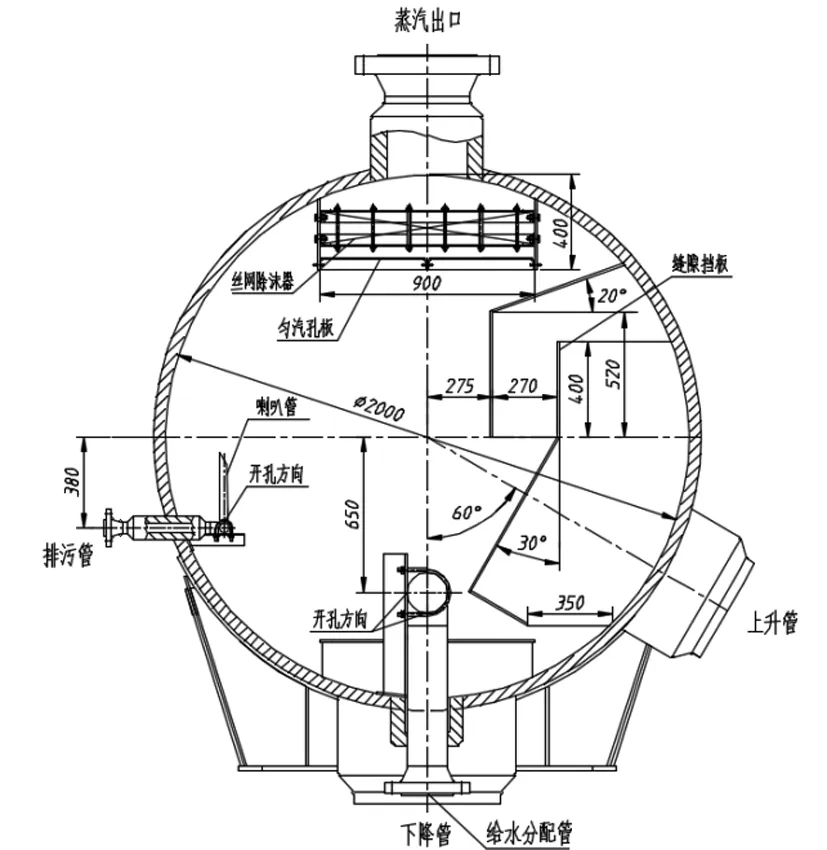

3)本项目中汽包蒸发量较大,取汽包直径为2 000 mm,如图9所示,正常液位在汽包截面中心线处,高液位、低液位偏离正常液位200 mm,低低液位在低液位下方100 mm。高液位上方为气相空间,其截面积为1.173 5 m2;低低液位下方为液相空间,其截面积为0.98 m2。

按气相空间所需体积可知汽包长度为:

L=V/F1=5.9/1.1735=5.1 m

按液相空间所需体积可知汽包长度为:

L=V/F2=8.4/0.98=8.6 m

取汽包长度为8.6 m,综上所述,汽包规格为DN2 000 mm×8 600 mm。

4.2 汽包内件

该项目汽水混合物从液相空间进入汽包,一次分离装置采用缝隙挡板,二次分离装置采用匀汽孔板,排污装置采用喇叭口排污装置,按JB/T 9618—1999《工业锅炉锅筒内部装置设计导则》进行内件结构设计[8-9],最终结构尺寸如下:

1)缝隙挡板,结构尺寸如图4所示。

图4 汽包内件结构

2)匀汽孔板,孔板尺寸为900 mm×4 100 mm,均匀开设1 954个φ10 mm小孔,孔间距40 mm,蒸汽出口正下方φ680 mm范围内为非开孔区。

3)给水分配管,给水分配管大小为DN150 mm,长度7 000 mm,按100 mm间距均匀开设128个φ12 mm小孔,开孔为两排,一排朝下开设,一排水平开设。

4)排污装置,排污管大小为DN40 mm,长度7 300 mm,按800 mm间距均匀开设10个φ8 mm小孔,开孔朝上,孔上设DN25 mm喇叭口连续排污管。

5 结语

本文从工程设计角度出发,详细阐述了汽包的工艺作用及一次分离元件、二次分离元件、给水分配管、排污装置、加药管等汽包内件的设计方法,对工业装置中汽包的设计有一定的借鉴作用。