小型LNG装置制冷液化工艺优选研究

2023-12-06陈宏福

陈宏福

(中石化石油工程设计有限公司,山东 东营 257000)

天然气作为一种优质、高效、方便的清洁能源和化工原料[1-6],具有巨大的资源潜力,世界各国对天然气的开发利用也日益重视。我国天然气资源丰富,但大量分散的低产天然气未很好的利用,有的甚至被放空烧掉,不仅造成了能源的浪费,也不利于环境的保护[7-8]。

LNG即为液化天然气,是将处理后的天然气液化后得到的产物,体积比同质量的天然气小625倍,利用其体积小、储存和运输效率高的特点,可以较好地回收新井试气、边远小型凝析气井开发过程中放空的天然气,节约了资源,保护了环境。故在我国天然气供需形势严峻,亟需增加产量的大背景下,LNG液化工艺的优选尤为重要 。基于此,以某实际气体组分为例,对天然气制冷液化工艺进行了优选研究,以期对后续装置的设计进行指导。

1 气体基本性质

1.1 气体组分

进入液化装置的气体是经脱碳和脱水处理后的净化天然气,具体组分如表1所示。

表1 进入液化装置的气体组分

1.2 气体压力、温度及流量

进入液化装置的气体压力为4.9 MPa,温度为50 ℃,流量为15×104m3/d。

2 制冷工艺介绍

在天然气液化过程中,制冷方式是决定工艺是否合理的关键,目前在工业上用于天然气液化的制冷工艺根据其制冷方式,可以分为膨胀制冷和冷剂制冷,其中冷剂制冷又可以分为多级冷剂串级制冷、氮气膨胀制冷、混合冷剂制冷。各种工艺的特点叙述如下。

2.1 天然气膨胀制冷工艺

膨胀制冷适用于高压天然气的液化,是利用高压原料气的压力势能,对高压天然气进行膨胀制冷或配以辅助冷剂预冷后进行膨胀制冷。膨胀制冷工艺的优点是工艺流程简单,对于高压原料气来说操作成本较低,但是由于依赖原料气的高压,对于压力不太高的工况必须增压,将低压的天然气增压后循环使用,从而增加了运行成本和投资,另外由于膨胀制冷工艺一次液化率较低,能耗较高,膨胀机工作性能受原料气压力和组成变化影响大,目前已很少应用。工艺流程图见图1。

图1 天然气膨胀制冷工艺流程图

2.2 氮气膨胀制冷工艺

氮气膨胀制冷工艺主要利用高压氮气冷剂通过透平膨胀机的克劳斯循环制冷来实现天然气的液化。氮气在膨胀机中膨胀降温的同时输出功率,可用于驱动流程中的压缩机。工艺流程示意图见图2。

图2 氮气膨胀制冷工艺流程图

氮气制冷工艺适用于各种工况的天然气液化,需要多级冷箱,流程简单,系统紧凑,造价低,启动快,运行灵活,易于操作和控制,安全性高,缺点是由于蒸发温度单一,从而导致能耗较大,运行成本非常高(比混合冷剂高40%)。目前该工艺仅在少数调峰型小规模装置使用。

2.3 多级冷剂串级制冷工艺(级联式液化工艺)

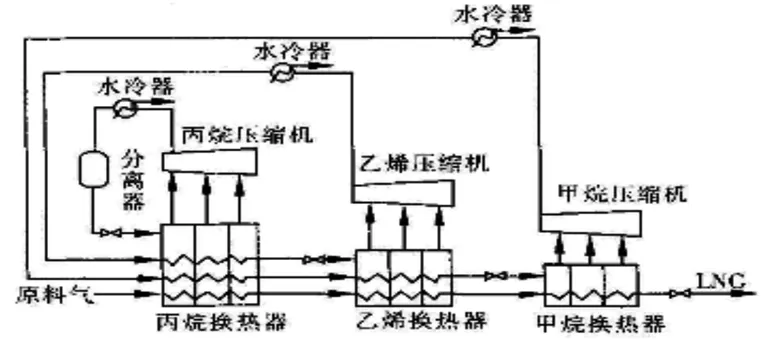

多级冷剂串级制冷工艺适用于各种工况的天然气液化,主要是利用不同冷剂不同的蒸发温度采用串级冷凝,一般一级为丙烷,制冷到-30 ℃,二级为乙烯,制冷到-90 ℃,三级为甲烷,制冷到-162 ℃。串级制冷工艺最大的优点是,采用分级冷凝可以极大的降低液化所需要的能耗,制冷系统与液化系统相互独立,制冷剂均为纯物质,各系统相互影响少,不存在匹配问题,技术成熟,操作稳定,但是由于其工艺复杂,流程长,制冷机组多,附属设备多,投资高对制冷剂纯度要求严格,且不适用于含氮量较多的天然气,比较适合于大型天然气液化项目,对于小型天然气液化项目,虽然运行能耗较低,但是由于其高额的设备费用,从而导致其液化成本极高。级联式液化工艺流程图见图3。

图3 级联式液化工艺流程图

2.4 单循环冷剂混合制冷工艺

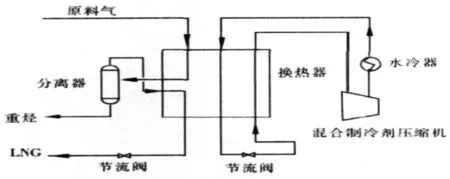

混合冷剂单级制冷工艺适用于各种工况的天然气液化,该工艺结合了多级冷剂串级和氮气制冷工艺的优点,同时克服了各自的缺点,将氮气、甲烷、乙烷(乙烯)、丙烷、丁烷和戊烷等按一定比例混合,根据蒸发温度的不同,不同组分在同一冷箱内不同层位蒸发,达到多级制冷的作用,具有机组设备少、工艺简单、投资较省、运行费用低等优点,由于需要合适的冷剂配比,不适用于装置频繁启动,同时启动较慢。工艺流程示意图见图4。

图4 单循环冷剂混合制冷工艺流程图

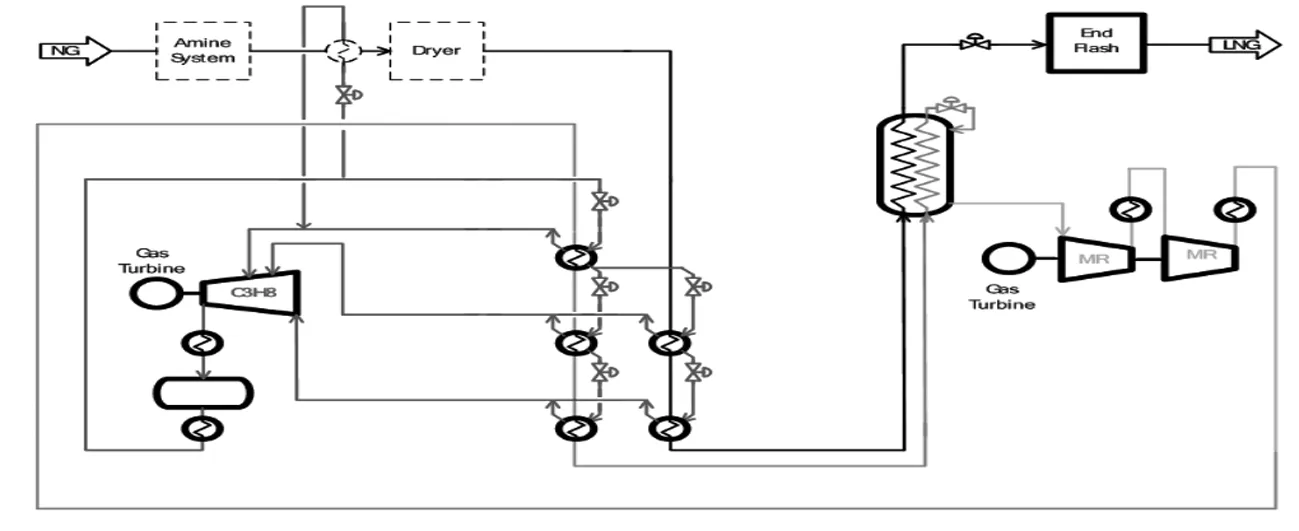

2.5 丙烷预冷+混合制冷剂液化工艺

该工艺为级联式+混合冷剂制冷的复合系统,是一级采用丙烷预冷,二级采用混合冷剂制冷,流程比级联式制冷简单,比单级混合冷剂制冷复杂,操作弹性大,效率和能耗介于级联式和混合冷剂制冷之间。工艺流程见图5。

图5 丙烷预冷+混合制冷剂液化工艺流程图

3 制冷工艺确定及优选

3.1 制冷工艺初步确定

对比上述不同制冷工艺的特点进行归纳总结,具体见表2所示。

表2 不同制冷工艺比选表

根据上述描述及表2所示,多级串级制冷不适合中小规模的液化装置;本项目原料气来气压力低,不适用于天然气膨胀制冷。而氮气膨胀制冷、单循环混合冷剂制冷、丙烷+混合冷剂制冷,均适用于原料气来气压力低的中小规模的液化装置,但且各有优缺点。故本项目选用氮气膨胀制冷、单循环混合冷剂制冷、丙烷+混合冷剂制冷三种工艺方案进行对比。

3.2 制冷工艺优选

3.2.1 制冷工艺流程

3.2.1.1 单循环混合冷剂制冷工艺

单循环混合冷剂制冷工艺如附图4所示。经脱碳、脱水后的干燥净化天然气,首先进入LNG冷箱预冷,预冷后温度约-55~-60 ℃,随着温度的降低,天然气中会有烃类析出。气液混合物进入液态烃分离器,分离出的烃类进入脱乙烷塔,脱乙烷塔底的混烃进入混烃储罐进行存储。液态烃分离器和脱乙烷塔顶分离出的天然气返回LNG冷箱,进入脱氮塔底作为脱氮塔再沸器热源,出脱氮塔再沸器后节流进入脱氮塔。塔顶富氮尾气节流后复热出冷箱;塔底LNG再经主换热器过冷后节流至0.4 MPa、-162 ℃进入LNG储罐储存,并装车外运。

天然气液化所需的冷量依靠混合冷剂提供。冷剂压缩机出口的高温冷剂,首先分为气液两相进入LNG冷箱同一流道进行预冷,冷却至-162 ℃,之后通过节流降压进一步降低温度至-163 ℃后,经冷剂分离器分离为气液两相返回LNG冷箱,为高温冷剂及天然气冷却提供冷量。换热升温后的低压混合冷剂返回冷剂压缩机压缩,重新开始循环。

3.2.1.2 氮气膨胀制冷工艺

氮气膨胀制冷工艺如附图2所示。经脱碳、脱水后的干燥净化天然气,进入主冷箱,在主冷箱内被冷流体冷却至-55 ℃时,之后进入液态烃分离器,使已经冷凝为液体的烃类排出冷箱,液态烃分离器顶部气体返回主冷箱后进一步冷却,冷却后的气体进入副冷箱,天然气在副冷箱内液化,然后节流后进入LNG储罐进行存储。

低温液化所需要的冷量是由制冷系统提供的。制冷循环采用并联式两级氮膨胀,循环氮气从冷箱出来后,经氮气压缩机压缩至1.89 MPa,再经冷却器冷却至常温。然后分为两股分别进入高温氮气增压机和低温氮气增压机后,高温氮气增压机将氮气增压至3.24 MPa后,再经冷却器换热后,进入冷箱换热器中。在冷箱换热器中冷却至-18 ℃后,引出冷箱进入高温膨胀机,膨胀后返回换热器给换热器提供冷量。低温氮气增压机将氮气增压至2.56 MPa后,再经冷却器冷却后,进入冷箱换热器中。在冷箱换热器中冷却至-102 ℃后,引出冷箱进入低温膨胀机,膨胀后返回换热器给换热器提供冷量。

3.2.1.3 丙烷预冷+混合冷剂制冷工艺

丙烷预冷+混合冷剂制冷工艺如附图5所示。经过脱碳、脱水处理的天然气和经过冷剂压缩机压缩冷却后的混合冷剂进入丙烷预冷器,预冷至-30 ℃后进入LNG冷箱。在冷箱内天然气冷却至-60 ℃后通过液烃分离器分离出冷凝的液烃,液烃节流至1.6 MPa后经液烃换热器与原料天然气换热升温,然后进入液烃分离罐分离出闪蒸气,经调压后进入燃料气系统;液烃分离器分离后的低温天然气返回LNG冷箱,进一步冷却至-162 ℃后,经节流降压进入LNG储罐内储存。通过丙烷预冷器的混合冷剂首先进入冷剂分离器,分离的气态冷剂进入LNG冷箱冷却至-158 ℃后,经节流降温至-165 ℃返回LNG冷箱提供冷量;冷剂分离器分离的液态冷剂进入LNG冷箱冷却至-110 ℃后,经节流降温至-117 ℃返回LNG冷箱提供冷量。经换热升温后的气态混合冷剂通过冷剂吸入罐缓冲,进入冷剂压缩机,经增压后返回制冷系统重新开始循环。

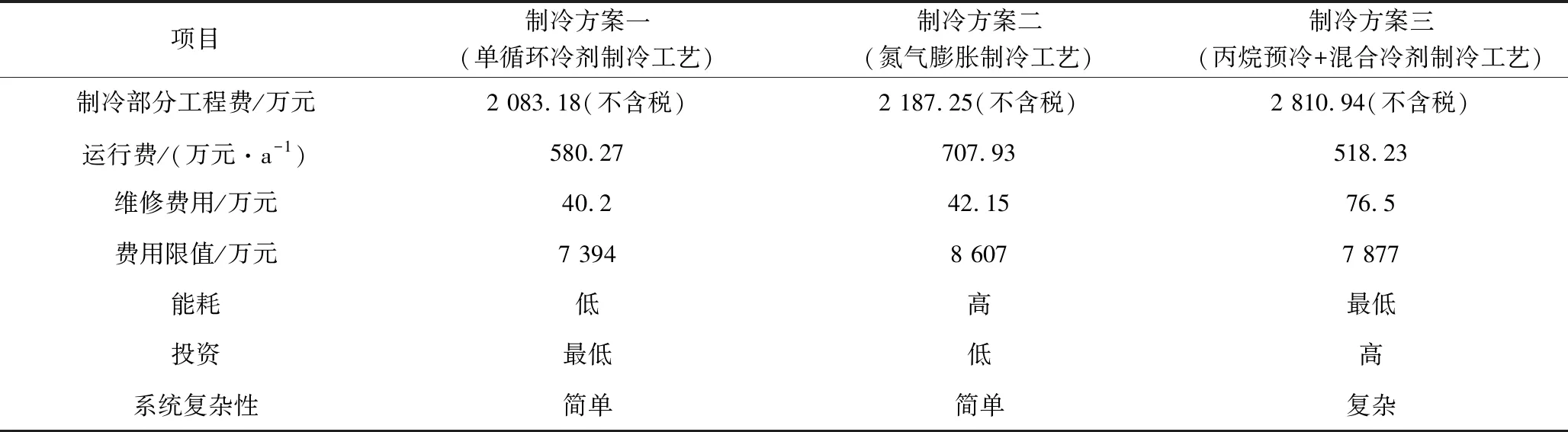

3.2.2 方案比选

从一次性投资、运行费用、费用现值、能耗以及系统复杂性等方面考虑,详细的进行了方案的对比分析,具体分析结果见表3所示。

表3 工艺方案对比表

从表3中可以看出,单循环冷剂制冷工艺与氮气膨胀制冷工艺相比,虽两方案一次投资基本相当,但单循环冷剂制冷工艺其能耗低,生产成本低,单循环冷剂制冷工艺与丙烷预冷+混合冷剂制冷工艺相比,单循环冷剂制冷工艺一次投资低,生产成本低,由于丙烷预冷+混合冷剂制冷工艺增加了丙烷循环系统及配套工程一次投资高,同时丙烷预冷+混合冷剂制冷工艺流程复杂,设备多,操作维护工作量大;虽然丙烷预冷+混合冷剂制冷节省能耗,但在本工程中电价为0.45元/kWh,丙烷预冷+混合冷剂制冷工艺节能效果不明显。

结合本项目的实际情况,本项目推荐选用方案一:单循环冷剂制冷工艺,虽投产过程中冷剂配比略繁琐,但费用限值低,流程简单,设备少,利于撬装,开停工操作调整方便,适应撬装装置。

4 结论

1)对当前工业上常用的天然气制冷液化工艺进行了综述,同时以某具体天然气组分为实例,根据天然气处理规模及制冷工艺的适应性,初步确定了适合工程的三种制冷工艺,分别为氮气膨胀制冷、单循环混合冷剂制冷、丙烷+混合冷剂制冷工艺三种。

2)三个制冷方案分别从一次性投资、运行费用等方面考虑,进行方案的对比分析,研究结果表明,单循环冷剂制冷工艺,虽投产过程中冷剂配比略繁琐,但费用限值低,流程简单,设备少,利于撬装,开停工操作调整方便,适应撬装装置,因此最终推荐选用单循环冷剂制冷工艺。