分子动力学模拟辐照对碳化硅裂纹扩展过程的影响

2023-12-01李盈盈孔淑妍鲁仰辉白亚奎曹鑫源

涂 睿,李盈盈,孔淑妍,鲁仰辉,白亚奎,孙 晨,曹鑫源

(国家电投集团科学技术研究院有限公司, 北京 102209)

1 前 言

SiC/SiC 复合材料(CMCs,SiC ceramic matrix composites)被认为是核聚变与未来裂变反应堆最优秀的候选包壳与结构材料之一[1-3],结合金属涂层,高熵合金等多种方法[4-6]被应用于压水堆事故容错燃料(ATF, accident tolerant fuels)包壳材料的研发[7-11]。目前在核级碳化硅纤维和多层结构复合材料包壳管研发成功的基础上[12-15],从基本尺寸、力学、热导率、气密性、微观表征、模拟计算等多个角度对SiC/SiC复合材料开展了研究[16-23],并逐步进行了SiC/SiC 复材料包壳管和燃料组件的堆内辐照验证实验[24-28],以期促进该材料工程应用。

考虑到反应堆内部严苛的服役环境,辐照过后的SiC/SiC复合材料在力学、蠕变、持久、导热系数等发生的变化均需要进行深入细致的研究。例如Lee等[29]通过有限元方法估算了多层结构的SiC 复合材料包壳管在服役环境中的表现。Back等[30]通过热-力耦合模型比较了多层结构不同设计在服役工况下的失效概率,认为内层为SiC 纤维增强复合材料、外层为SiC单质材料的双层结构具有更优的服役表现,为后续SiC/SiC复合材料包壳管的结构设计提供了理论指导与支撑[9,14]。尹春雨等[31]通过多物理场耦合分析了 U3Si2燃料与双层 SiC包壳组合的轻水堆燃料的性能。邓阳斌等[32]通过蒙特卡罗方法评价了碳化硅包壳在实际工况中的失效概率。

中子辐照引起的SiC基底材料原子尺度的微观结构变化,裂纹萌生机理及其对于材料力学性能的影响尚不明确。近期中子辐照实验显示Hi-Nicalon Type S SiC复合材料在损伤程度30~40 dpa,温度300~800 ℃时呈现优异的辐照性能[34]。Hi-Nicalon Type S SiC是商业化的第三代碳化硅纤维,其碳硅比接近化学剂量比,具有低氧含量以及高结晶度等优异的性质。但是在损伤程度> 70 dpa时同种纤维复合材料的极限抗弯强度有显著下降,尤其在300 ℃[35]。在高辐照剂量下,纤维强度急剧下降,界面也出现严重损伤。这些损伤效应在辐照剂量~40 dpa便已严重。这说明碳化硅纤维在高剂量下具有辐照不稳定性,因此纤维退化机制以及SiC纤维在不同微观结构下的高剂量辐照效应的影响机制需要进一步深入研究。分子动力学被广泛应用于材料裂纹萌生与力学性能的模拟和计算预测[36-37]。本工作基于分子动力学的LAMMPS软件模拟了碳化硅(3C-SiC)的辐照肿胀过程[38],研究了辐照和点缺陷以及晶界对碳化硅拉伸力学性能的影响[39];模拟了碳化硅受到辐照后裂纹的扩展过程,研究辐照对碳化硅材料裂纹扩展演变过程的影响。

2 实 验

采用LAMMPS软件模拟3C-SiC 辐照及裂纹扩展过程。模拟了碳化硅受到辐照后的级联碰撞以及由多次级联碰撞形成的级联叠加过程,对未辐照及受到辐照后的结构设计裂纹进行单轴拉伸。

模拟了碳化硅材料在573K 温度下的级联叠加过程。首先对碳化硅进行NPT 驰豫。其次随机选取Si原子为初级离位原子(PKA),给予PKA 10 keV 的动能,让其与周围原子发生碰撞,被碰撞原子继续与周围原子发生碰撞,此为级联碰撞过程。级联碰撞过程中整个体系在正则(NVT)系综下运行11.2 ps,期间由三个阶段组成,即以0.001 fs的步长运行0.2 ps,以0.01 fs的步长运行1 ps,以1 fs的步长运行10 ps。级联碰撞过程采用zbl修正的Tersoff势[40-41]。重复300次级联碰撞过程,形成级联叠加后的辐照结构。

实验设计了[001](010)和[11-2](111)两种裂纹形式。对于每种裂纹首先对体系进行NPT 的驰豫,温度为573 K。随后在垂直与裂纹所在的平面方向施加单轴拉伸的应变,拉伸过程采用NVT 系综,应变速率为1e-4/ps。拉伸过程Si和C的原子间相互作用势选用修正的Tersoff势[42]。

3 结果与讨论

3.1 计算方法验证

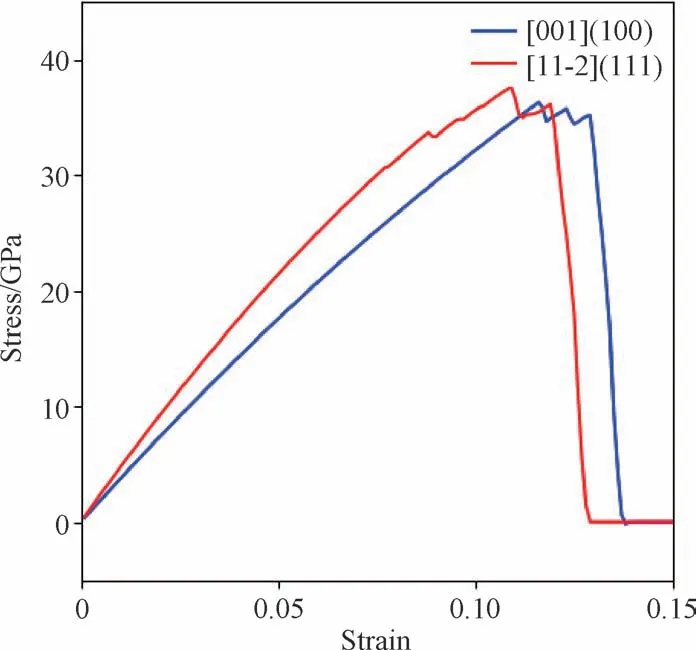

在裂纹扩展扩展过程的模拟方面,参考了Yashiro的方法[43],在周期性的平板上生成贯穿的裂纹。考虑[001](010)和[11-2](111)裂纹(裂纹尖端方向和裂纹所在的平面),平板的长度Lx,Ly和厚度Lz尺寸约为30 nm×30 nm×2 nm。裂纹通过在中心区域移除原子生成,移除区域的面积为0.3Lx×rc,其中rc=0.3 nm为Si—Si的截断半径。为了消除正应力,将初始结构在0.1 K的温度下弛豫10 000 fs,温度通过速度标定进行控制,时间步长定为1 fs。对每个MD 步施加Δεyy=1.0×10-7的应变增量。在拉伸过程中,Lx和Lz固定,温度波动样控制在0.1 K。在MD模拟结束后,获得拉伸方向上的应力分量σyy并绘制应力-应变曲线。实验模拟了[001](010)和[11-2](111)裂纹的扩展过程,计算得到拉伸过程的应力-应变曲线如图1所示。断裂前后的微观结构示意如图2,3所示。上述结果表明,尽管两种类型的拉伸强度差别不大,但是裂纹扩展方式有很大区别。在拉伸强度上,计算得到裂纹扩展过程中的最大应力分别为35.2 和36.1 GPa。在裂纹扩展方式上,[001](010)类型裂纹的沿裂纹尖端方向继续扩展直至断裂,而[11-2](111)类型裂纹则在裂纹尖端发生45°偏转后扩展直至断裂。所获得的计算结果与文献[32]一致。

图1 两种裂纹拉伸过程应力-应变曲线Fig.1 Stress-Strain curves of the tensile process for two cracks

图2 [001](010)裂纹的断裂过程 (a) εy=0.05; (b) εy=0.12; (c)εy=0.13; (d)εy=0.135Fig.2 Crack propagation along [001](010) (a) εy=0.05; (b) εy=0.12; (c)εy=0.13; (d)εy=0.135

图3 [11-2](111)裂纹的断裂过程 (a) εy=0.05; (b) εy=0.11; (c)εy=0.125; (d)εy=0.13Fig.3 Crack propagation along [11-2](111) (a) εy=0.05; (b) εy=0.11; (c)εy=0.125; (d)εy=0.13

3.2 辐照前后的裂纹扩展

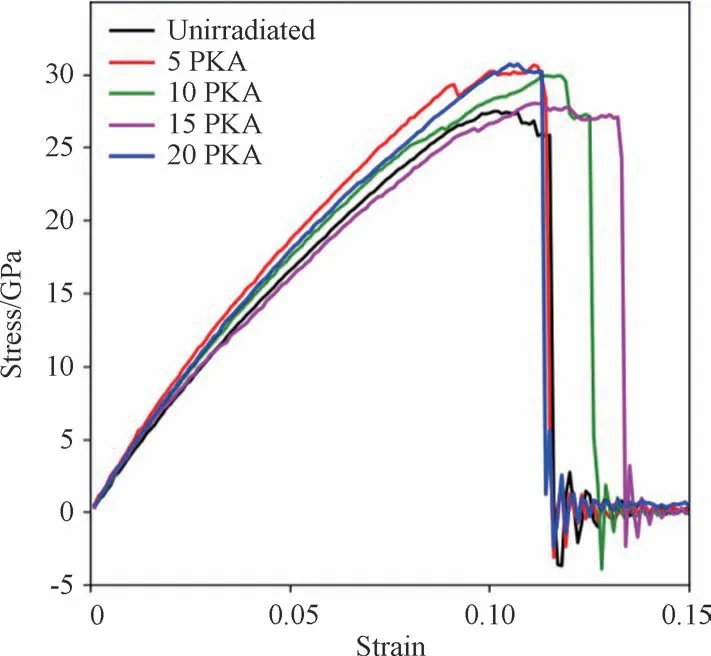

3.2.1 [001](010)裂纹扩展 本研究设计了45×45×40 的3C-SiC 超晶胞结构来模拟材料受辐照后(010)面的裂纹扩展过程。整个体系采用周期性边界结构,共含有324 000 个原子,Lx,Ly,Lz三个方向的长度分别为19.6,19.6和8.7 nm。对该超晶胞进行573 K 环境下辐照级联叠加过程的模拟。级联叠加过程由多次的级联碰撞过程组成。级联叠加过程的模拟方法如第2部分所述。级联碰撞过程采用NVT 系综,即体系的原子数量、体积和温度保持不变。最终经过300次的级联碰撞过程的叠加后获得辐照损伤结构。辐照后的结构通过在中心区域移除原子生成(010)面裂纹,移除区域面积为0.3Lx×rc,其中rc=0.3 nm。对辐照损伤结构延Lz([001])方向进行切片,选择17 Å 左右的薄片模拟裂纹扩展过程。在[010]方向施加单轴拉伸应变,应变速率为1e-4/ps。在没有经过辐照以及经过多次PKA 级联碰撞后SiC材料的应力-应变曲线如图4所示。从图中可以看出,经过辐照后SiC 的失效始终为脆性断裂模式。

图4 辐照前后SiC[001](010)裂纹扩展过程中的应力应变曲线Fig.4 Stress-Strain curves of SiC under pre-or post-irradiation crack propagation

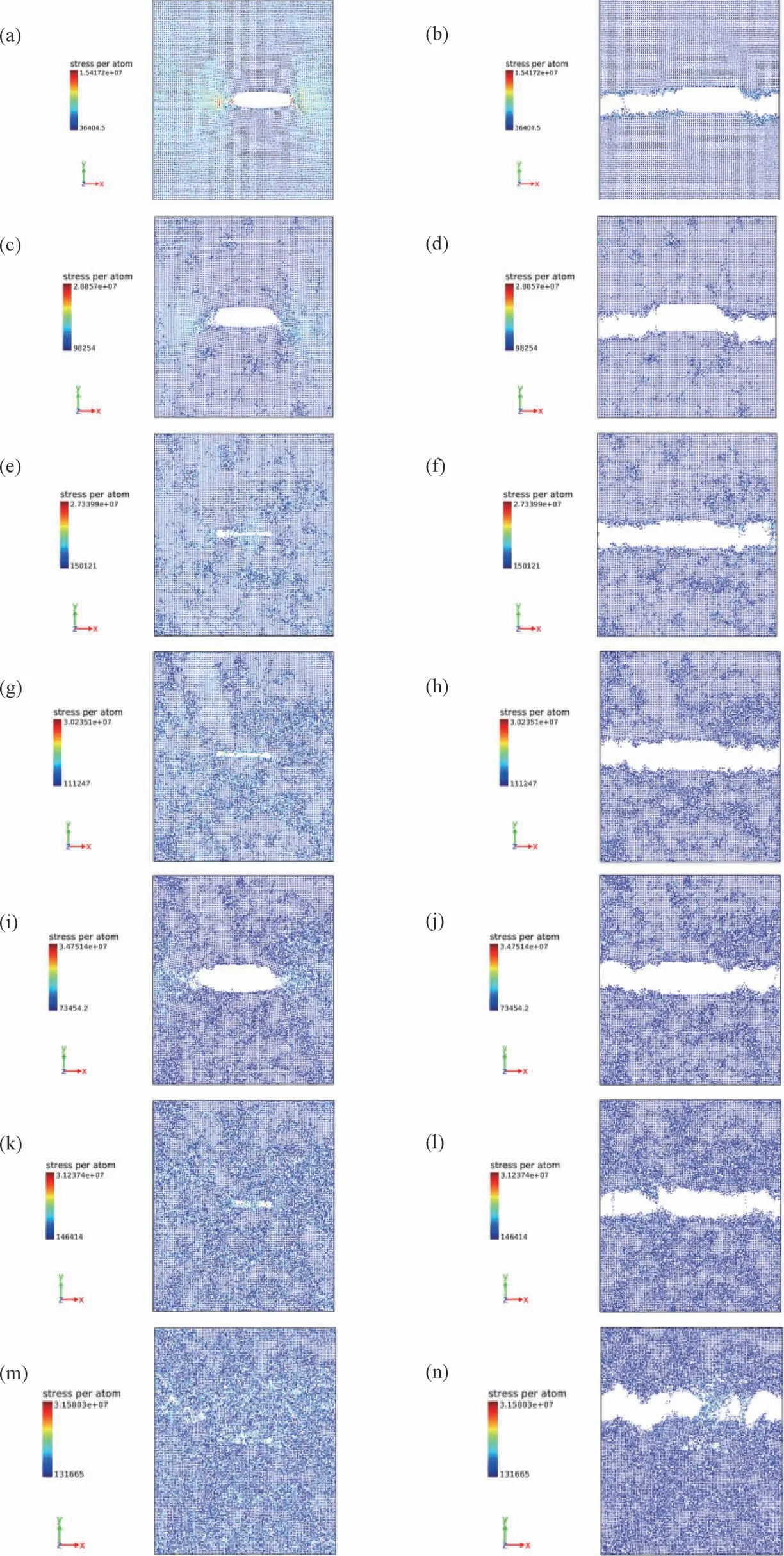

经过多次的级联过程的叠加后,对不同级联碰撞次数下的裂纹扩展过程进行模拟,获得的拉伸强度与延伸率随级联碰撞的次数变化如图5 所示。经过50次左右的级联叠加后,含裂纹碳化硅的强度出现较大幅度的涨落,而延伸率在涨落过程中呈逐渐增加趋势。通过观察辐照前后裂纹扩展过程的微观结构,计算结果表明裂纹扩展的形式仍是解理断裂。断裂前的延伸率增加说明碳化硅材料的塑性增加。不同级联叠加次数下材料微观结构的变化,裂纹扩展前后的微观结构及原子受到的应力分布见图6。

图5 辐照对[001](010)裂纹的强度的影响Fig.5 Impact of irradiation on the strength of the crack along [001](010)

图6 各级联叠加次数下[001](010)裂纹扩展前后材料微观结构的变化Fig.6 Microscopic structure evolution under various PKA numbers via crack propagation along [001](010)

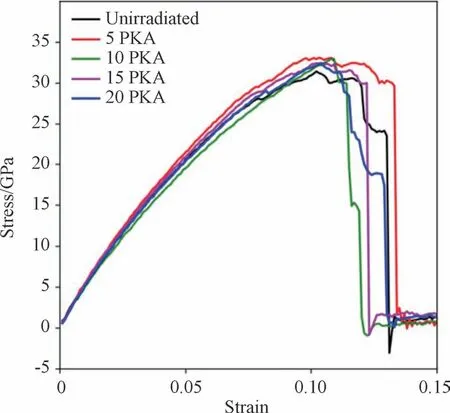

3.2.2 [11-2](111)裂纹扩展 以 [-110]、[111]和[11-2]为基矢设计了30×20×10的3C-SiC 超晶胞结构来模拟材料受辐照后(111)面裂纹的扩展过程。整个体系采用周期性边界结构,共含有288 000个原子,Lx,Ly,Lz分别为18.5,15.1 和10.7 nm。辐照级联叠加过程的模拟与上述方法一致。最终生成经过573 K 下300次级联叠加后的辐照损伤结构。辐照后的结构通过在中心区域移除原子生成(111)面的裂纹,移除区域的面积为0.3Lx×rc,其中rc=0.3 nm。通过对辐照损伤结构延Lz([11-2])方向进行切片,选择17 Å 左右的薄片模拟裂纹扩展过程。在[111]方向施加单轴拉伸应变,应变速率为1e-4/ps。在没有经过辐照以及经过多次PKA 级联碰撞后SiC材料的应力-应变曲线如图7所示。从图中可以看出,经过辐照后SiC的失效是脆性断裂形式。

图7 辐照前后SiC[11-2](111)裂纹扩展过程中的应力应变曲线Fig.7 Stress-Strain curves of SiC under pre-or post-irradiation crack propagation along [11-2](111)

经过多次的级联过程的叠加后,对不同级联碰撞次数下的裂纹扩展过程进行了模拟,获得的拉伸强度与延伸率随级联碰撞的次数的变化见图8。随着级联叠加次数的增加,含裂纹碳化硅的拉伸强度在涨落中逐渐下降,而延伸率在涨落中逐渐增加。随后分析了不同级联叠加次数下,材料微观结构的变化。裂纹扩展前后的微观结构及原子受到的应力分布见图9。从图中可以看出裂纹尖端附近出现了应力集中现象,且裂纹通常沿着最大应力的方向进行扩展,裂纹扩展后应力得到了释放。

图8 辐照对[11-2](111)裂纹的强度的影响Fig.8 Impact of irradiation on the strength of crack along [11-2](111)

图9 各级联叠加次数下[11-2](111)裂纹扩展前后材料微观结构的变化Fig.9 Microscopic structure evolution under various PKA numbers via crack propagation along [11-2](111)

3.3 讨论

通过观察微观结构的变化,发现在裂纹扩展前有应力集中现象。随着辐照剂量的增加,含[001](010)裂纹的碳化硅拉伸强度涨落较大,延伸率增加;含有[11-2](111)裂纹的碳化硅拉伸强度下降,延伸率增加。拉伸强度体现了整体结构受到的应力变化,而延伸率体现了局部区域原子受到的应力变化。未辐照前,[001](010)裂纹和[11-2](111)裂纹的拉伸强度区别不大;辐照后的拉伸强度变化与无裂纹结构的强度变化一致,即随着级联叠加次数的增加而下降。当材料中出现裂纹后,由于碳化硅是脆性材料,辐照缺陷引起的不确定性增加,因而拉伸强度出现较大的涨落。此外,由于SiC受辐照后内部缺陷数量增加,拉伸过程中局部区域形变增大,原子能承受的应力也增大,因此延伸率是增大的。两种裂纹受辐照后均出现延伸率增加说明裂纹尖端塑性增大。

SiC(3C-SiC或β-SiC)在压水堆运行温度下经中子辐照后产生约2%各向同性膨胀,力学性质上也表现出良好的抗辐照性能[44],因此多用于结构材料。六方晶系的α-SiC由于其辐照引起的各向异性肿胀而导致力学性质下降[45]。差异化的辐照肿胀引起显著的内部应力集中将导致结构劣化,各向异性肿胀也会导致晶界处更容易产生开裂和微裂纹。

4 结 论

本研究采用分子动力学方法模拟了辐照对3CSiC裂纹扩展过程的影响。模拟了碳化硅受到辐照后的级联碰撞以及由多次级联碰撞形成的级联叠加过程,对未辐照前后的结构设计裂纹并进行单轴拉伸。设计了[001](010)和[11-2](111)两种裂纹形式。计算结果表明碳化硅辐照前后其开裂形式均为脆性断裂。随着级联叠加次数的增加,含[001](010)裂纹的碳化硅的拉伸强度出现较大幅度的涨落,而延伸率在涨落过程中呈逐渐增加趋势;含有[11-2](111)裂纹的碳化硅的拉伸强度在涨落中逐渐下降,而延伸率在涨落中逐渐增加。观察辐照前后裂纹扩展过程的微观结构的变化,发现辐照后体系的缺陷增加,局域形变增大,原子承受的应力也增大。