AZ91D镁合金表面HA-RGO/MgF2 复合涂层的耐腐蚀性能

2023-12-01李嘉豪陈子山李能恩李小彤范传伟

李嘉豪,陈子山,李能恩,李小彤,范传伟,王 伟

(上海工程技术大学 材料工程学院, 上海 201620)

1 前 言

不同的金属材料如不锈钢、Co-Cr-Mo合金和钛合金由于具有优异的力学性能、良好的抗腐蚀性及高度的生物相容性,被广泛用于替换髋、膝盖和肩关节,制造心血管支架、脊椎盘、骨板等骨内植入材料等生物医学用途[1-2]。而不锈钢(189~205 GPa)、Co-Cr合金(230 GPa)和钛合金(105~117 GPa)的弹性模量远高于人骨(3~20 GPa)的弹性模量,容易引起应力遮蔽效应,不利于人体骨组织的愈合以及会造成植入材料的松脱[3-4]。

镁及镁合金的密度、弹性模量(45 GPa)与人骨相近,可有效降低应力遮蔽效应[5]。镁合金具有可在人体环境中腐蚀降低的特性,作为植入材料在骨折愈合后被人体吸收或排除体外,无需通过二次手术取出。但镁腐蚀速率过快限制其发展。通过表面改性技术能够有效地控制镁的腐蚀速率,其中电泳沉积法(EPD)因操作简便,成本低廉而成为一种常用的涂层制备手段[6]。

羟基磷灰石[(Ca10(PO4)6(OH)2),HA]因其优异的生物相容性和接近天然骨的化学成分,在金属植入物中获得广泛应用。同时HA 具有生物活性和骨传导特性,可促进人体组织和金属植入物之间骨细胞的快速发育,从而实现植入物的快速生物固定[7-8]。但HA 的机械性能较差,如微动疲劳、韧性、磨料磨损和粘附强度,需要增强相来提升性能。

氧化石墨烯(GO)纳米片的掺入可以更好地防止H2O、O2和腐蚀性离子的渗透[9]。将GO 作为纳米增强相加入聚合物中,能够有效改善聚合物的力学、阻隔和抗菌性能[10]。此外,GO 作为一种新型材料,具有良好的生物相容性和抗菌活性[11-12]。但是GO 表面过多的含氧官能团又会在一定程度上造成生物毒性[13]。所以采用一定热还原工艺[14]可将GO 转化为氧化石墨烯(RGO),在保留片层结构的同时适当去除表面的含氧基团,使得RGO的稳定性较GO获得较大地提高[15-16]。

使用HF 处理镁合金表面,在镁合金表面生成一层氟化镁保护层[17-18]。氟化层能有效降低镁合金的腐蚀速率,同时对人体骨组织无毒,具有良好的生物相容性[19-21]。通过HA-RGO 外层结合MgF2化学处理内层,可以有效提高镁合金基底的耐腐蚀性。

本研究首先在AZ91D 镁合金基体上通过酸溶液(V(HF)∶V(HNO3)∶V(H2O)=40∶3∶57)预处理制备MgF2中间层,然后在含有GO 片的悬浮液中通过电泳沉积在MgF2中间层上制备HA-GO 复合涂层,随后对复合涂层进行热还原以获得HA-RGO/MgF2双层复合涂层。通过电化学实验和模拟体液浸泡试验,研究了HA-RGO/MgF2涂层样品的耐蚀性。此外,还系统地研究了RGO 含量对HA-RGO/MgF2双层复合涂层形貌、腐蚀特性及与AZ91D 镁合金基体结合强度的影响。

2 实 验

2.1 材料

线切割将型号为AZ91D 的镁合金板材分割,制得大小为20 mm×20 mm×3 mm 的若干个样品。使用改进的Hummers法[22-23]制备GO 纳米粉体。羟基磷灰石HA,外购。去离子水由实验室纯水机自制。

2.2 样品制备

将切割好的AZ91D 镁合金样品依次使用180#、400#、600#、800#、1 000#、1 200#碳化硅砂纸打磨至表面没有明显划痕,然后用去离子水洗净、风干。在70 ℃ 的80 g/L NaOH 溶液中碱洗20 min,。随后放于600 ml/L HF + 30 ml/L HNO3的混合溶液中酸洗30 s,用去离子水清洗后风干。配置100 g/L NH4HF2+ 200 ml/L H3PO4溶液,将已酸洗处理的样品活化60 s,用去离子水清洗后风干。

将HA、GO 配置成1 mg/mL 的50 mL 悬浮液。使用无水乙醇作为溶剂,GO 含量分别为0.20、0.33、0.50和0.67 mg/mL,MgCl2作为电介质,含量与GO含量相同。混合后置于烧杯中超声振荡1 h,使其成为稳定的悬浮液。

在电泳沉积过程中以活化处理后的AZ91D 镁合金作为阴极,不锈钢片作为阳极,并施加磁力搅拌,避免悬浮液中的溶质沉降。沉积参数为120 V 的沉积电压和120 s的沉积时间,两电极板间距2 cm。待取出后自然风干。将电泳沉积后的试样置于管式炉中,在氩气环境下加热到400 ℃,保温3 h,降至室温后取出,得到HA-RGO/MgF2复合涂层。将不同RGO 含量的HA-RGO/MgF2复合涂层分别命名为HA-RGO-0.20/MgF2、HA-RGO-0.33/MgF2、HA-RGO-0.50/MgF2、HA-RGO-0.67/MgF2。为便于对比,另制备HA/MgF2涂层样品。

2.3 样品表征

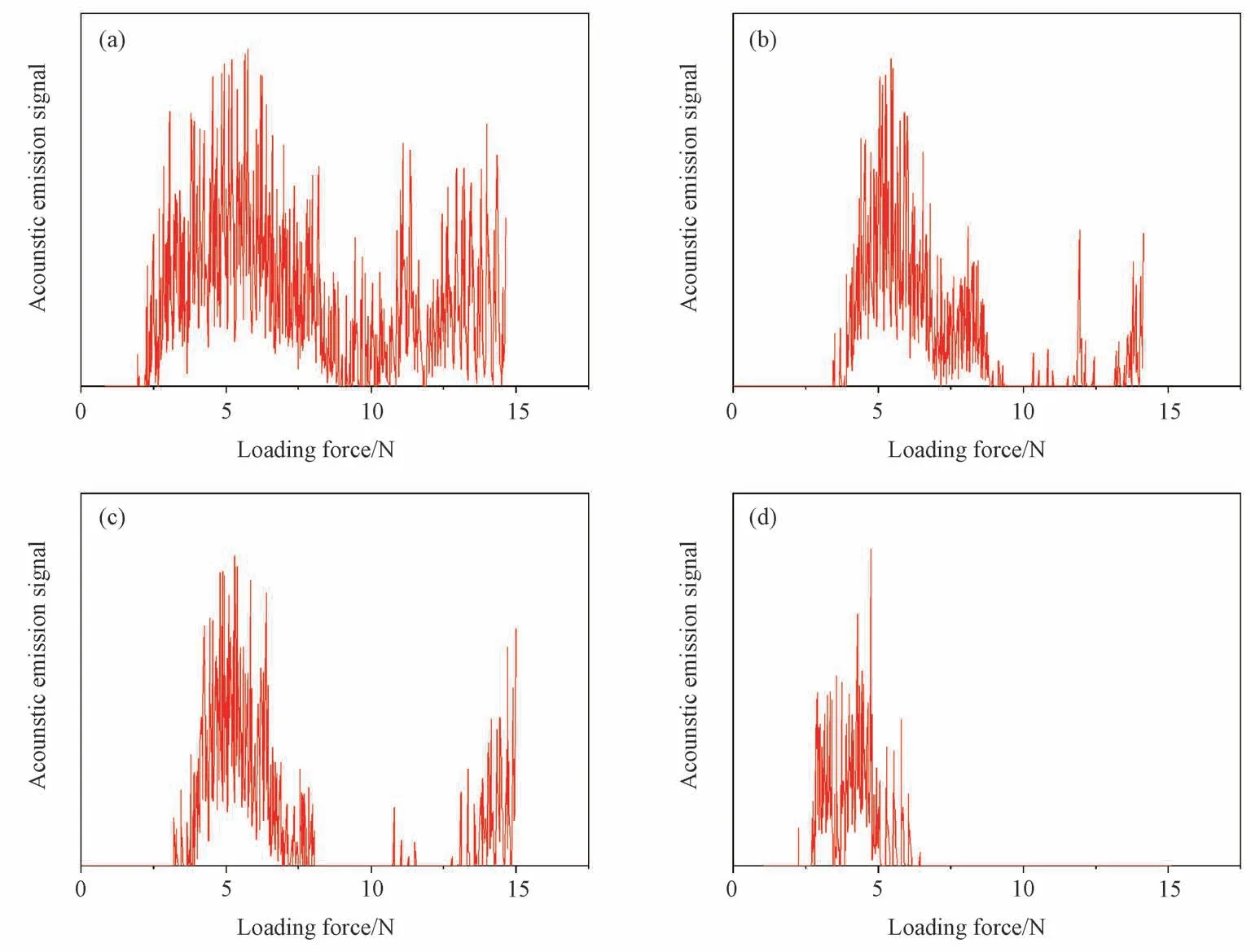

采用X’Pert Pro, Panalytical Co.X 射线衍射仪(XRD)检测复合涂层中的相结构。测试条件: 电压45 kV,扫描速度为4 (°)/min,测试范围为5~60°;采用VERTEX 70型红外光谱仪进行光谱测试,扫描范围为400~4 000 cm-1;采用TESCAN VEGA 钨灯丝扫描电子显微镜(SEM)观察涂层表面形貌,加速电压为3 kV;采用CHI650C电化学工作站对AZ91D 镁合金及涂层试样的耐腐蚀性能进行电化学测试。电化学测试在模拟体液(SBF)中进行,使用对电极、参比电极、AZ91D 镁合金和沉积试样为工作电极,暴露面积为1 cm2的经典三电极体系。采用WS-2005自动划痕仪对复合涂层进行结合强度的测试,使用声发射信号测量模式,以动载和单往复的运动方式,试验参数:加载速率20 N/min,载荷20 N,划痕速度2 mm/min,划痕长度2 mm。

3 结果与讨论

3.1 XRD分析

利用低角XRD 谱图对电泳沉积HA-RGO/MgF2复合涂层的相组成进行分析,结果如图1所示。除存在AZ91D 镁合金基体2θ=36.6°和47.8°的典型衍射峰(JCPDS: 35-0821)外,HA 晶体的多个特征衍射峰(JCPDS:09-0432)2θ=25.6°、31.7°和32.8°也被清晰检测。同时图中均能检测到2θ=32.3°、42.2°、46.6°和53.6°所对应的MgF2峰(JCPDS: 38-0882),表明预处理处理过程中MgF2层的形成。而涂层样品中RGO 在2θ=23.6°处的(002)衍射峰无法清晰地检测到,这是因为GO 片的无序结构或镁合金和HA 颗粒与RGO 片相比具有更高的散射强度。

图1 不同RGO 含量的HA-RGO/MgF2 复合涂层的XRD谱图:(a) HA-RGO-0.20/MgF2,(b) HA-RGO-0.33/MgF2,(c) HA-RGO-0.50/MgF2,(d) HA-RGO-0.67/MgF2Fig.1 XRD patterns of the HA-RGO/MgF2 composite coatings with the different RGO content: (a) HA-RGO-0.20/MgF2,(b) HA-RGO-0.33/MgF2, (c) HA-RGO-0.50/MgF2, (d) HA-RGO-0.67/MgF2

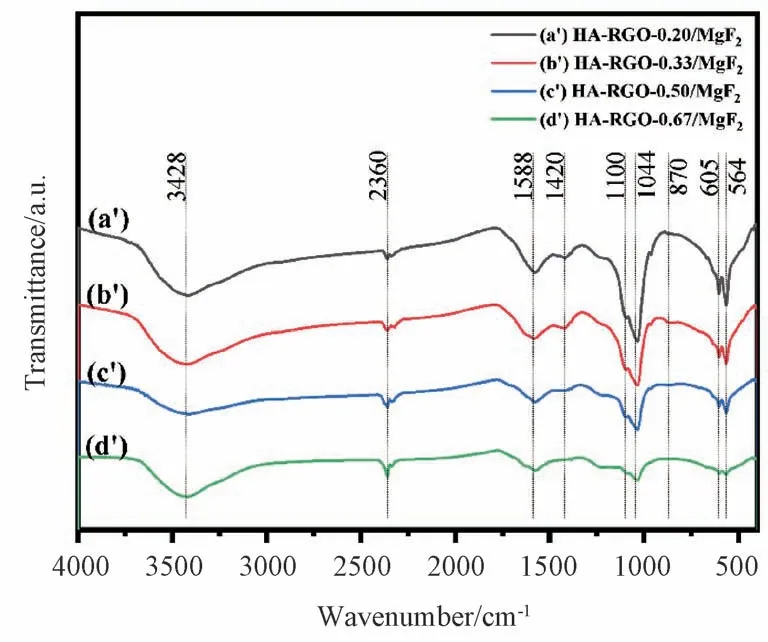

3.2 FTIR分析

图2 显示热还原HA-RGO/MgF2 复合涂层的FTIR 光谱。对于四个涂层样品,HA 的显著振动峰清晰可见:1 100和1 044 cm-1左右的显著峰值对应于离子的不对称拉伸(υ3)和对称拉伸(υ1)模式,以及一个双峰,其中一个峰值位于605 cm-1,另一个峰值位于564 cm-1,作为离子的υ4弯曲振动峰。此外,3 428 cm-1处为RGO 中-OH 的伸缩振动峰,2 360 cm-1处的额外峰值与RGO 吸附大气中CO2的不对称拉伸有关,是CO2的C=O 的伸缩振动峰。1 420和870 cm-1处的弱峰对应于,表明EPD 制备的HA-RGO/MgF2复合涂层为B 型碳酸化HA,其中被基团取代。在EPD 期间,碳酸盐取代的HA 是大气中溶解的CO2产生的。据报道,由于碳酸化羟基磷灰石的晶体结构与人类骨组织相似,因此其生物相容性和骨传导性优于HA[24-25]。由于RGO 的羧基与HA 的钙和磷酸盐部分之间的反应,1 696 cm-1处RGO 的羧基峰在HA-RGO 中完全消失[26-27]。

图2 HA-RGO/MgF2 复合涂层的FT-IR 图谱Fig.2 FT-IR spectra of HA-RGO/MgF2 composite coatings

3.3 SEM 观察

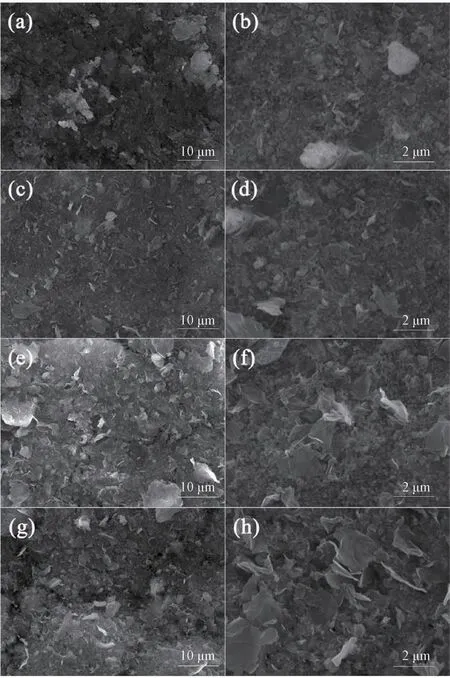

在电泳沉积后的空气干燥和热处理过程中,由于复合涂层内的干燥应力、涂层和基材之间的热膨胀失配,或随着复合涂层增厚,HA-RGO/MgF2双层复合涂层中形成孔隙和微裂纹,这是生物医学应用的一大障碍。利用SEM 对电泳沉积在MgF2层状AZ91D 镁合金基体上的不同RGO 含量的HA-RGO 复合涂层的表面形貌和微观结构细节进行了表征。据推断GO被功能化为填料,通过HA 基质RGO 填料界面的桥接效应抑制孔隙/微裂纹的形成[28-29]。然而,如图3(a)和(b)所示,对于RGO 含量为0.20 mg/mL 的HA-RGO-0.20/MgF2涂层样品,涂层样品显示出多孔微结构和一些孔隙/微裂纹,其中一些较大的HA颗粒无序分布在表面,RGO 片嵌入到HA 涂层中。随RGO 含量从0.20 mg/mL 增加到0.33 mg/mL,从HA-RGO-0.33/MgF2涂层样品的SEM 图像(图3(c)和(d))可以看出,与HA-RGO-0.20/MgF2涂层样品相比,沉积的HA-RGO-0.33/MgF2涂层样品显示出相当平坦和致密的表面形态,以及较少的孔隙/微裂纹。表明HA-RGO-0.33/MgF2复合涂层的堆积和致密沉积。此外,可以观察到RGO 薄片的折叠和滚动形态,这有助于提高RGO 填料和HA 颗粒之间的粘结强度,从而降低干燥和热处理期间HA-RGO-0.33/MgF2复合涂层的收缩和开裂可能性[30-31]。如图3(e)和(f)所示,当RGO 含量增加到0.50 mg/mL 时,可以观察到一个相对粗糙的表面。当RGO 含量增加到0.67 mg/mL 时,如图3(g)所示,HA-RGO-0.67/MgF2复合涂层的表面变得更加起皱。从图3(h)在中可以观察到HA-RGO-0.67/MgF2复合涂层中柔韧纤细的RGO 薄片。粗糙的HA-RGO-0.67/MgF2复合涂层表面可能源于HA-GO-0.67/MgF2悬浮液的低稳定性[32]。

图3 不同RGO 含量的HA-RGO/MgF2 双层复合涂层的SEM表面图像 (a),(b) HA-RGO-0.20/MgF2 (a: ×5000, b: ×20000);(c),(d) HA-RGO-0.33/MgF2 (c: ×5000, d: ×20000);(e),(f) HA-RGO-0.50/MgF2 (e: ×5000, f: ×20000);(g),(h) HA-RGO-0.67/MgF2 (g: ×5000, h: ×20000)Fig.3 SEM surface images of HA-RGO/MgF2 composite coatings with the different RGO content:(a),(b) HA-RGO-0.20/MgF2 (a: ×5000, b: ×20000);(c),(d) HA-RGO-0.33/MgF2 (c: ×5000, d: ×20000);(e),(f) HA-RGO-0.50/MgF2 (e: ×5000, f: ×20000);(g),(h) HA-RGO-0.67/MgF2 (g: ×5000, h: ×20000)

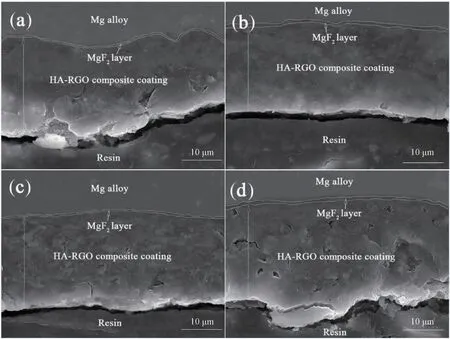

图4 显示了HA-RGO/MgF2涂层AZ91D 镁合金基板的横截面SEM 图像。从图可见,涂层样品为两种不同的涂层结构,其中顶部是HA-RGO 复合涂层,下方是厚度为1~2 μm 的MgF2,并且在HARGO 复合涂层和MgF2层之间未发现明显的界面。复合涂层样品的XRD 图谱(图1)证实了HA 和MgF2组分的存在。上述结果表明,在AZ91D 镁合金基体上成功地沉积了HA-RGO/MgF2双层复合涂层。此外,根据GO 含量,可以清楚地显示不同厚度复合涂层的形成。在相同的电泳沉积条件下,增加GO 片的含量导致HA-RGO/MgF2涂层样品的厚度增加。据估计,含 有0.22、0.33、0.50 和0.67 mg/mL RGO 的HA-RGO/MgF2涂层样品的平均厚度分别约为20、22、24和28 μm,这可能是由于GO 板的电迁移率高于HA[33]。同时,观察到复合涂层的内层比外层致密得多。如图4(a)所示,HA-RGO-0.20/MgF2涂层样品外层存在一些孔隙/微裂纹、断裂和剥落。相比之下,根据图4(b),随着GO 含量从0.20 增加到0.33 mg/mL,HA-RGO-0.33/MgF2涂层样品的平均孔隙/微裂纹尺寸显著减小,这可能是由于用RGO 薄片填充孔隙/微裂纹,表明HA-RGO-0.33/MgF2涂层样品比HA-RGO-0.20/MgF2涂层样品具有更好的抗裂性。当GO 含量增加到0.50 mg/mL时,从图4(c)中观察到相对多孔的外表面。与HA-RGO-0.50/MgF2涂层样品相比,当GO 含量较高(0.67 mg/mL)时,HA-RGO-0.67/MgF2涂层样品的外表面显示出更多的孔隙/微裂纹、断裂和剥落,如图4(d)所示。

图4 不同RGO 含量的HA-RGO/MgF2 复合涂层的SEM 截面图像Fig.4 SEM cross section images of HA-RGO/MgF2 composite coatings with different RGO contents:(a) HA-RGO-0.20/MgF2 (a: ×5000); (b) HA-RGO-0.33/MgF2 (b: ×5000);(c) HA-RGO-0.50/MgF2 (c: ×5000);(d) HA-RGO-0.67/MgF2 (d: ×5000)

此外,应注意的是,裂纹连接在HA-RGO-0.20/MgF2涂层样品中。产生了大量相互连接的微裂纹网络,而 HA-RGO-0.50/MgF2和 HA-RGO-0.67/MgF2涂层样品中的裂纹不连续且较小。裂纹可能是电泳沉积后复合涂层在冷却过程中收缩的结果。复合涂层的表面形貌和厚度对涂层镁合金的耐蚀性有显著影响。横截面形态显示HA-RGO-0.33/MgF2涂层试样比其他涂层试样更致密、更均匀、无气孔裂纹,表明HA-RGO-0.33/MgF2涂层试样有利于提高镁合金基体的耐蚀性。

3.4 电化学分析

对各组样品、HA/MgF2涂层样品和裸露镁板进行动电位极化测试,结果如图5所示,电化学参数如表1所示。分析图5和表1可知,相比于裸露镁板,HA/MgF2涂层样品和各HA-RGO/MgF2复合涂层的耐腐蚀性能更好。其中HA-RGO-0.33/MgF2涂层样品较其他涂层样品的腐蚀电流密度降低了一个数量级。一般来说,Ecorr值越高,Icorr值越低,抗腐蚀性能越好。所有测试样品的耐蚀性高低排序依次为:HA-RGO-0.33/MgF2> HA-RGO-0.50/MgF2> HA-RGO-0.20/MgF2> HA-RGO-0.67/MgF2> HA/MgF2>裸露AZ91D 镁合金。而HA-RGO-0.33/MgF2涂层样品具有最佳的耐腐蚀效果。主要是因为形成了均匀致密的复合涂层组织,故呈现出较好的耐腐蚀性。

表1 AZ91D镁合金、HA/MgF2 和不同RGO 含量的HA-RGO/MgF2 复合涂层在SBF中利用Tafel极化法获得电化学参数Table 1 Electrochemical parameters obtained by Tafel polarization of specimens in SBF of AZ91D Mg alloy, HA/MgF2 and the HA-RGO/MgF2 with the different RGO content composite coatings

图5 AZ91D镁合金、HA/MgF2 和不同RGO 含量的HA-RGO/MgF2复合涂层在SBF中测试出的Tafel极化曲线Fig.5 Tafel polarization curves of AZ91D Mg alloy, HA/MgF2 and the HA-RGO/MgF2 composite coatings with the different RGO content after immersion in SBF

对AZ91镁合金、HA/MgF2和HA-RGO/MgF2涂层样品在SBF 溶液中浸泡10 min后进行Nyquist测试,结果如图6 所示。从图中可以看出,裸露镁板和不同涂层样品的Nyquist阻抗图在高频处和在中频处出现了两个容抗弧。容抗弧直径大小反映了样品在腐蚀介质中的耐腐蚀性,直径越大,耐腐蚀性越好,直径越小,耐腐蚀性越差。可以得出HA-RGO-0.33/MgF2复合涂层试样的耐腐蚀性最好。值得指出的是,HA/MgF2和HA-RGO/MgF2双层复合涂层在低频没有电感回路发生,这表明没有造成严重的腐蚀作用。

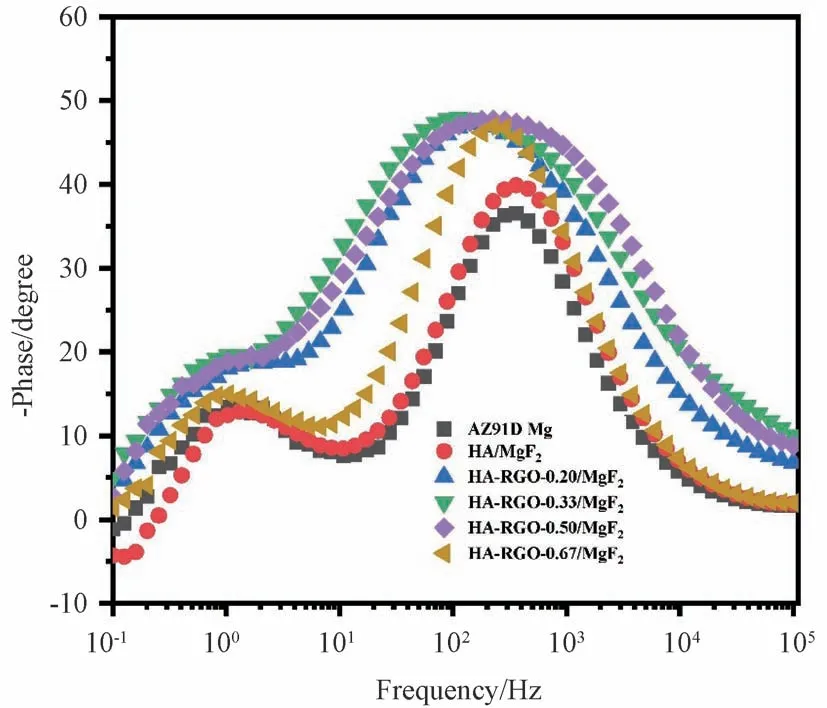

图7和图8 分别为AZ91 镁合金、HA/MgF2和HA-RGO/MgF2涂层样品在SBF溶液中浸泡10 min后的Bode相图和Bode模图。一般来说,在低频时拥有较高的Z0.1Hz模量,在中频时较高的相位角,表明样品具有较好的耐腐蚀性能。从图7 中可以看出,HA-RGO-0.33/MgF2复合涂层试样的最大相角高于其他涂层样品。从图8中可以看出,HA-RGO-0.33/MgF2复合涂层试样的Z0.1Hz模量高于其他涂层样品。这两者都说明该试样具有最佳的耐腐蚀性能,这与上文中的测试结果互相印证。

图7 AZ91D镁合金、HA/MgF2 和不同RGO 含量的HA-RGO/MgF2复合涂层在SBF中浸泡得出的Bode相角图Fig.7 Bode phase angle plots of the AZ91D Mg alloy, HA/MgF2 and HA-RGO/MgF2 composite coatings with the different RGO content after immersion in the SBF

3.5 复合涂层结合强度分析

利用涂层附着力自动划痕仪对HA-RGO/MgF2复合涂层与AZ91D 镁合金基体的粘结力进行测量与比较。由于HA-RGO/MgF2复合涂层与AZ91D 镁合金基体的摩擦系数不同,对于复合涂层结合强度的检测,在数据中第一次出现峰的地方就是复合涂层失效的位置,复合涂层失效的位置所对应的加载力大小便是涂层的临界加载力。HA-RGO-0.20/MgF2,HARGO-0.33/MgF2,HA-RGO-0.50/MgF2和 HARGO-0.67/MgF2四种复合涂层样品的结合强度结果如图9所示。从图可见,各复合涂层的首次起峰对应的数值分别为1.95 N、3.45 N、3.2 N、2.25 N。由此可以看出HA-RGO-0.33/MgF2复合涂层与AZ91D镁合金基体的结合强度最高。

图9 不同RGO 含量的HA-RGO/MgF2 复合涂层的结合强度(a) HA-RGO-0.20/MgF2; (b) HA-RGO-0.33/MgF2;(c) HA-RGO-0.50/MgF2; (d) HA-RGO-0.67/MgF2Fig.9 Bonding strength of HA-RGO/MgF2 composite coatings with different RGO contents:(a) HA-RGO-0.20/MgF2; (b) HA-RGO-0.33/MgF2;(c) HA-RGO-0.50/MgF2; (d) HA-RGO-0.67/MgF2

4 结 论

综合以上研究结果可得出以下结论:

1.采用电泳沉积法制备不同RGO 含量的HARGO/MgF2复合涂层时,随RGO 含量的增加,复合涂层的厚度也相应增加。HA-RGO-0.33/MgF2复合涂层具有最佳的耐蚀性,其表面形貌较为平坦致密,孔隙/微裂纹最少,能够更好地阻止腐蚀介质的侵入。

2.HA-RGO 涂层与MgF2层之间的牢固黏附改善了金属与涂层之间的界面关系,而MgF2钝化膜作为缓蚀层进一步提高了镁合金的耐蚀性。通过对所有测试样品的耐蚀性进行比较,发现HA-RGO-0.33/MgF2复合涂层的耐蚀性最高,其次是HA-RGO-0.50/MgF2、HA-RGO-0.20/MgF2和 HA-RGO-0.67/MgF2复合涂层。裸露的AZ91D 镁合金表现出最差的耐蚀性。

这些研究结果为进一步探索镁合金耐蚀性改善的方法和应用提供了有价值的参考和指导。未来的研究可以考虑优化复合涂层的制备工艺,进一步提高其耐蚀性,并探索其在实际应用中的潜力。