高固废掺量水泥基矿井充填材料

2023-11-25左然芳

左然芳,冯 波,董 阳,张 栋

(国家能源集团 北京低碳清洁能源研究院,北京 102211)

0 引 言

近年来由于环境污染、政府政策、煤炭资源产能过剩和煤炭资源进口量增加等因素影响,使我国的煤炭消费占比出现下降趋势,但煤炭仍是我国的主要能源。随着矿井开采年限的延长和采深的增大,一大批资源矿井逐步进入残采阶段,部分矿井进入衰退期,有的甚至关井转产。煤矿的衰老现象已成为资源型企业的共性问题,社会各界对有衰退倾向的矿井给予了足够重视。以往煤炭资源开采过程中,为保护村庄建筑物、水体、公路铁路,将地下的煤炭资源放弃不采,据不完全统计,我国国有骨干大中型矿井“三下”压煤高达140亿t以上,然而到目前为止,从“三下”采出的煤炭资源仅有10亿t左右,占整个“三下”压煤总量的7%左右[1]。矿区煤炭资源的枯竭和“三下”压煤量大的矛盾日益突出,严重制约着矿井的可持续发展,影响矿井的生产布局和总体规划。传统的煤炭开采造成采空区大面积塌陷,导致地表建筑物被破坏,影响生态平衡。为保证煤炭工业的可持续发展,解放“三下”压煤的问题迫在眉睫,进行充填开采技术研究势在必行。

此外,煤矿开采过程中会产生大量煤矸石,如果堆放不合理,易发生矸石山滑坡或坍塌造成人员伤亡事故,且矸石易引起自燃。随着国家对环境的保护越来越重视,人们对环境的质量要求逐渐提高。因此,煤矸石的处理及利用十分重要,而利用煤矸石回填煤矿采空区,既能大量消耗煤矸石,又可以解决采空区的地质灾害问题。

燃煤发电是各国普遍采用的电力生产方式之一,燃煤所产生的大量粉煤灰、炉底渣的有效利用己成为世界性课题。我国用于火力发电的煤占煤炭消费总量的51%,其产生粉煤灰量也逐年递增,从2001年的1.54亿t增至2021年的8.0亿t[2],不仅造成资源流失,占用了大量的耕地,也给居民健康、生态环境构成了极大的威胁[3-5]。

面对资源约束趋紧、环境污染严重、生态系统退化的严峻形势,十八大以来我国大力推进生态文明建设,走可持续发展道路。煤炭开采面临的环境约束不断收紧,煤矿充填开采技术作为绿色开采技术体系的重要组成部分,是维系煤炭开采和环境保护的重要纽带[6]。煤矿充填开采不仅能减少煤矸石、粉煤灰等固体废弃物的大量排放,也可降低煤炭开采对矿区水资源、土地资源及空气的污染和破坏,同时还可减少煤炭资源浪费,提高煤炭资源回采率,有效保护煤炭资源[7]。粉煤灰和煤矸石是煤矿矿区的主要固体废弃物,也是煤矿充填开采中最经济、最丰富的原料。因此,以科学合理和对社会负责的方式最大限度地利用资源,优化固体废物处理并最大限度地减少采矿引起的损害一直是一个紧迫的技术问题,这不仅有利于保护环境,还能产生更大的经济效益。充填开采作为一种解决地表压覆及保护地下含水层的一种特殊开采方式,采用充填开采可保护工作面上覆岩层,使其不受破坏或少受破坏,进而有效保护地下水资源,同时也可以控制地表的下沉,尽量避免走“能源型城市”先破坏后治理之路。

本研究结合粉煤灰特性,利用煤矸石作为骨料,粉煤灰作为胶凝材料的组分之一,选用3家不同电厂粉煤灰分别取代部分水泥制备胶凝材料,再与矸石复配制备充填材料。目前,大部分学者致力于煤粉炉粉煤灰取代部分水泥的研究,缺乏对循环流化床粉煤灰的应用研究。循环流化床粉煤灰是燃煤经过循环流化床锅炉在850~900 ℃燃烧后产生的固废,含有大量的活性硅、铝物质,具有潜在火山灰活性[8]。已有研究表明,相较于煤粉炉粉煤灰,循环流化床粉煤灰在较低温度下燃烧产生,二者特性存在根本性差异,循环流化床粉煤灰具有类似的水化特性,多数具有自硬性[9]。笔者对比了煤粉炉粉煤灰与循环流化床粉煤灰的特性差异,以及其取代部分水泥对水泥粉煤灰浆的流动度和强度的影响,结合2种粉煤灰的优势进行复配,用于取代部分水泥制备水泥粉煤灰胶凝材料,考察了水泥粉煤灰浆与骨料配比对充填材料抗压强度的影响,并采用XRD、SEM对净浆体系水化机理进行分析。

1 试 验

1.1 试验原料

1)水泥:42.5基准水泥,山东鲁城水泥有限公司。

2)不同类型粉煤灰的粒径分布如图1所示、化学成分见表1、微观形貌如图2所示。煤粉炉粉煤灰(FA1):D50=15.5 μm,D90=90.6 μm,钙质量分数:13.4%,球形,粒径分布较宽;循环流化床粉煤灰(FA2),D50=20 μm,D90=64.2 μm,钙质量分数:17.7%,不规则形貌,粒径分布较窄;循环流化床粉煤灰(FA3),D50=18.9 μm,D90=60.4 μm,钙质量分数:43.3%,不规则形貌,粒径分布与FA2基本一致。

图1 不同电厂粉煤灰的粒径分布Fig.1 Particle size distribution of fly ash

图2 粉煤灰的微观形貌Fig.2 Microstructure of fly ash

3)煤矸石:煤矸石成分见表2,煤矸石使用前需要破碎成粒径≤2 cm的颗粒。

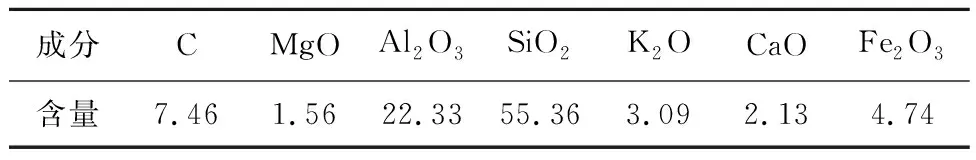

表2 煤矸石的成分分析Table 2 Component analysis of coal gangue %

1.2 设备

1)搅拌机:JJ-5型,无锡建仪仪器机械有限公司。

2)水泥混凝土标准养护箱:型号HBY-40A型,无锡建仪仪器机械有限公司。

3)压力试验机:TYE-300D型水泥胶砂抗折抗压试验机,无锡建仪仪器机械有限公司;LX19-001型,德力西集团有限公司。

2 结果与讨论

粉煤灰作为火力发电的副产品,是我国当前排量较大的工业废渣之一,严重影响环境。因此如何有效利用粉煤灰,已引起广泛关注。粉煤灰具有微集料效应、形态效应和活性效应,被广泛用于水泥活性混合料及混凝土掺合料,其中形态效应与微集料效应可有效改善水泥浆体的流变能力和水泥基材料和易性,形态效应还具有减少用水量的作用[10]。研究表明,由于粉煤灰粒度细,可有效填充于水泥水化产物的孔隙中,使水化产物紧密连接,同时置换出水化产物孔隙内的部分自由水,改善了水泥浆体的流动性,提高了浆体材料的后期强度,这就是粉煤灰的微集料效应[11]。品质优良的粉煤灰还可以改善净浆的工作性能,抑制泌水和离析,改善抗冻性等。粉煤灰取代水泥不仅可以降低材料成本,同时可提高和易性、耐腐蚀性及后期强度增长率,降低水化热。基于粉煤灰的特性,选用3个电厂粉煤灰分别取代部分水泥,并通过利用粉煤灰复配实现强度和流动度可控,制备一种高固废掺量的矿井充填材料。

2.1 粉煤灰取代水泥对净浆强度和流动度的影响

图3为采用3家电厂粉煤灰分别取代部分水泥,研究粉煤灰取代量对净浆抗压强度和流动度的影响。由图3(a)可知,随着粉煤灰取代量的增加,抗压强度均逐渐降低,同时发现FA2和FA3完全取代水泥,其28 d抗压强度高达2 MPa左右,而FA1完全取代水泥,其28 d抗压强度为0。研究表明,高含量的活性CaO为早期粉煤灰水化活性提供了碱性环境,可促进粉煤灰二次水化反应[12],因此当FA2和FA3完全取代水泥养护28 d具有一定的抗压强度。3种粉煤灰等量取代水泥,FA3取代水泥制备的净浆抗压强度大于FA2取代水泥制备的净浆,其次是FA1取代粉煤灰制备的净浆,可知FA3取代部分水泥所制备的净浆抗压强度最大,主要归因于其钙含量较高。当水泥与FA3质量比为1∶16(即粉煤灰取代量高达94%),所制备的净浆28 d抗压强度仍高达5.0 MPa,而采用FA1和FA2等量取代水泥所制备的净浆28 d抗压强度分别为1.3和2.6 MPa。由图3(b)可知,随着粉煤灰取代量增加,净浆的流动度均逐渐增强,从而提高净浆的和易性及输送性,当粉煤灰100%取代水泥时,其流动度均显著降低。3种粉煤灰等量取代水泥,FA1因其球形形貌,表面较光滑,结构致密,具有“滚珠”效应,与纯水泥相比其颗粒更细,将其添加到水泥中,能提高粉煤灰-水泥体系的密实度,有效减少内部孔隙,在相同的水灰比条件下,体系中孔隙水含量减少,自由水增多,可有效改善流动性能,由图3(b)可知,FA1对浆体流动影响最显著。有研究表明,循环流化床粉煤灰因其结构疏松多孔,具有高钙、高硫、高烧失量等特点,导致其需水量较大,是煤粉炉粉煤灰需水量的2倍,因此流动度相对于煤粉炉粉煤灰较低[13]。由图3(b)可知,循环流化床粉煤灰FA2和FA3的流动度较小,因此可将FA1和FA3复配进行取代水泥,结合FA3对浆体强度的作用及FA1对浆体流动度的作用,制备高强度、高流动度的净浆。

2.2 粉煤灰取代部分水泥前后水化产物微观形貌分析

采用扫描电镜对其水化产物形貌进行分析如图4所示。图4(a)、4(b)分别为FA1和FA3加水固化2 d后的微观形貌,图4(c)(d)分别为FA1和FA3取代部分水泥后水化反应2 d的微观形貌。由图4可见,FA1加水固化2 d后,粉煤灰颗粒表面无明显变化,而FA3加水固化后,粉煤灰发生了水化反应,使粉煤灰颗粒之间交联成块,且有短小棒状产物生成,同时有少量六边形片状晶体生成,片状晶体主要为Ca(OH)2晶体[14]。由图4(c)可知,FA1加入水泥水化2 d后,生成大量棒状及网状物,这主要是水泥水化产物,球形粉煤灰颗粒填充于水泥水化产物缝隙,未发现六边片状晶体。由图4(d)可知,FA3加入水泥水化2 d,棒状产物较图4(b)明显增多,结构也更致密。有研究表明,粉煤灰中活性物质在水泥水化过程中参与水化反应,促进了浆体材料在水化后期强度大幅度增加[15]。有研究表明,循环流化床粉煤灰结构疏松,且其硫酸盐和氧化钙含量相对较高,一方面石膏与活性Al2O3生成AFt,有效改善体系的早期强度,另一方面提高了体系的碱度,与活性硅、铝物质反应生成水化硅酸钙或水化硅铝酸钙凝胶(C-S-H),有利于强度的发展[16],循环流化床粉煤灰的自胶凝强度与其颗粒细度、游离氧化钙和SO3含量有关[17]。循环流化床粉煤灰(FA3)的掺入促进了粉煤灰二次水化,加快水化反应速率,生成更多的水化产物,充分发挥了 FA3 的火山灰活性,从而改善胶凝体系微结构,提高了胶凝材料的抗压强度[18]。综上分析表明,FA3活性较FA1高,在水化早期便参与了反应,因此,FA3具有自硬性,完全取代水泥养护28 d抗压强度可达2 MPa。

2.3 粉煤灰取代部分水泥前后水化产物物相分析

采用XRD进一步对加水泥前后水化产物物相进行分析,如图5所示。图5(a)为FA1加水泥前后的水化产物物相,可知FA1加水反应2 d与纯FA1的物相峰一致,无钙矾石(AFt)和C-S-H凝胶生成,说明FA1仅仅与水混合不具有自凝性,其衍射峰主要由莫来石和石英相组成,加水泥后,在2θ=9.1°、15.8°、22.9°处生成钙矾石相,在2θ=10.8°和29.3°处生成C-S-H凝胶,与SEM结果一致。图5(b)为FA3加水泥前后的水化产物物相,与纯FA3相比,FA3水化反应2 d,在2θ=9.1°和15.8°处生成钙矾石相,在2θ=18.009°、28.672°、34.102°处生成氢氧化钙[19],主要是由于粉煤灰中游离CaO与水反应生成[17],进而激发固硫灰中SiO2和Al2O3的化学活性,产生C-S-H和C-A-H凝胶[20-21]。FA3中加水泥水化反应2 d后,2θ=11.589°、20.722°、29.111°处的二水石膏相显著减弱,相反2θ=25.432°、31.366°、38.648°处的无水石膏相明显增强,猜测是由于二水石膏中的水参与水泥水化反应导致。该物相分析与SEM结果一致。

图5 粉煤灰加水泥前后水化2 d的物相分析Fig.5 Phase analysis of 2 d hydration of fly ash before and after adding cement

2.4 粉煤灰复配比例对强度影响

通过以上3个电厂粉煤灰取代水泥试验对比发现,球形粉煤灰(FA1)取代水泥,可显著提高浆体流动度,但强度相对于循环流床粉煤灰较低(FA2和FA3),分析其原因,煤粉炉粉煤灰颗粒呈规则的球状,在浆体中能起到较好的“滚珠效应”,从而改善浆体的流动度[22]。因此结合煤粉炉粉煤灰和循环流化床粉煤灰各自的特性,采用FA1与FA3复配,利用FA1的高流动性和FA3的高强度,制备出高流动高强度的矿井回填材料。图6分别为水泥粉煤灰质量比为1∶8、1∶16,通过粉煤灰复配制备的净浆养护1 d和28 d的抗压强度。由图6(a)可知,随着FA1增加,强度略有降低,浆体的流动性和和易性显著提高,当FA1占20%时,净浆养护28 d强度依然高达6 MPa,满足JC/T 2468—2018《水泥基回填材料》中C5等级(即28 d强度≥5 MPa)。随着粉煤灰比例的增加,强度逐渐降低,如图6(b)所示,可知水泥、粉煤灰质量比为1∶16、FA1占20%时,净浆养护28 d强度依然高达4.5 MPa,满足标准中C4等级(即28 d强度≥4 MPa);FA1继续增至40%时,净浆流动度大幅提高,但净浆养护28 d强度仅为2.6 MPa,远低于20%FA1制备的净浆强度。综上所述,水泥、粉煤灰质量比为1∶16时,FA1与FA3复配比例中,FA1不得大于40%。

2.5 净浆与煤矸石比例对回填材料强度的影响

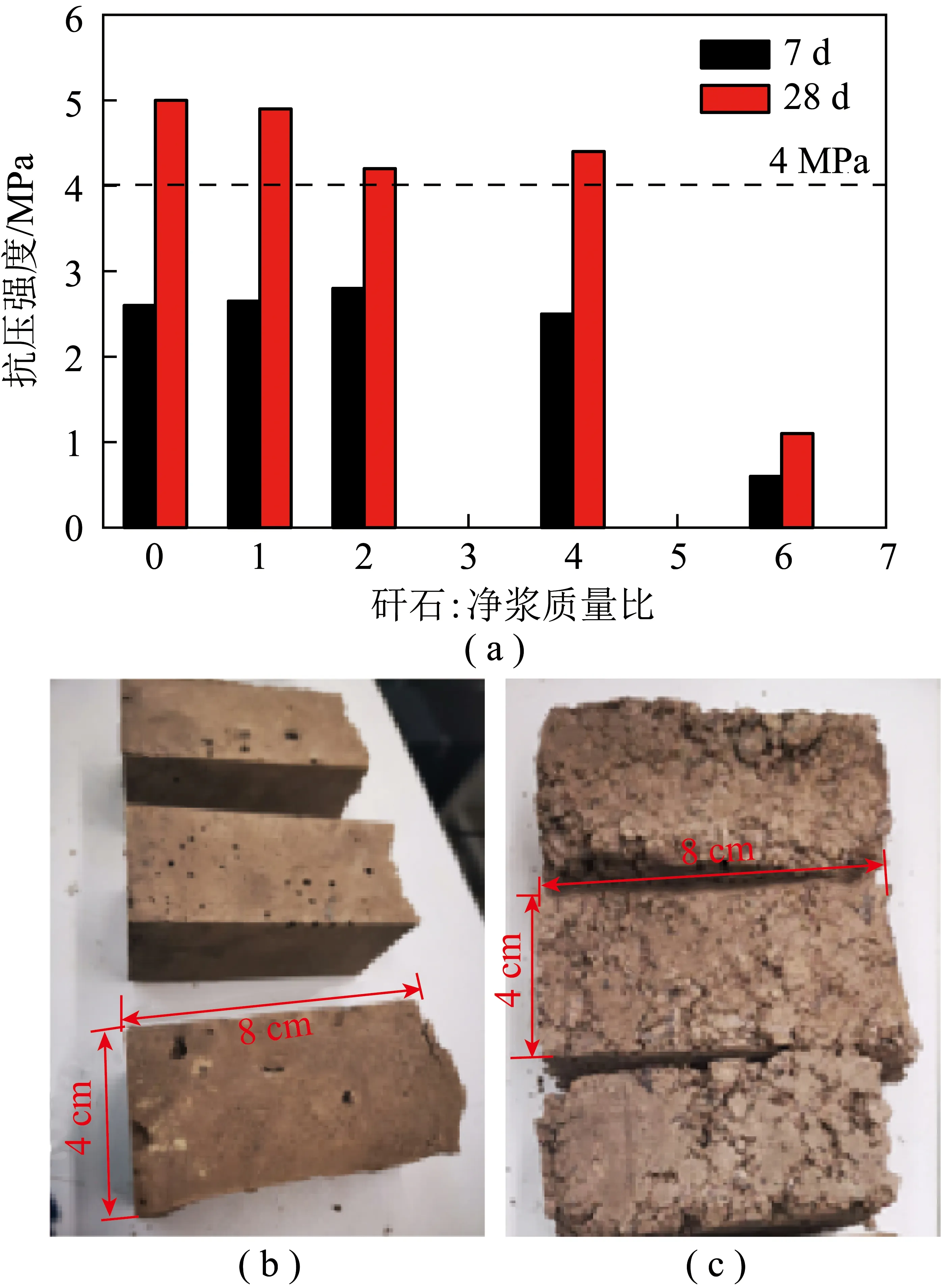

由于我国煤炭资源始终处于高强度开采状态,产生大量煤矸石,我国对于煤矸石的综合利用技术及装备水平还比较落后,煤矸石经分选后堆积成山,严重影响环境。另外煤矸石经分选后仍残留部分碳,大量煤矸石堆积易引起自燃。因此,将煤矸石用于开发矿井回填材料,不仅解决煤矸石堆积带来的环境问题,同时可降低回填材料成本。分选厂处理后的煤矸石较大,且粒径差异较大,不能直接用于回填材料开发,因此需对煤矸石进行破碎。将煤矸石破碎至10 mm以下,研究煤矸石与净浆比例对回填材料抗压强度的影响。图7为矸石与净浆混合制备的回填材料试块及抗压强度测试结果。由图7(a)可知,随着骨料比例增加,回填材料养护28 d的强度开始缓慢降低,当骨料与净浆质量比为4∶1时,制备的回填材料28 d强度为4.2 MPa,较未加矸石的净浆体系降低0.8 MPa,且试块无裸露矸石出现,包裹性较好,如图7(b)所示,研究表明水泥粉煤灰水化产物一部分用于胶结矸石颗粒,同时用于填充矸石颗粒间的孔隙[23];质量比进一步增至6∶1时,28 d强度降至1.3 MPa,且试块包裹性较差,如图7(c)所示,主要由于水泥粉煤灰含量较低,水化生成的胶凝产物较少,不足以将矸石颗粒胶结在一起,从而导致试块缺陷较多,强度较低。

图7 煤矸石与净浆比例对抗压强度影响Fig.7 Effect of ratio of coal gangue to clean pulp on compressive strength

3 结 论

1)研究表明煤粉炉粉煤灰(FA1)取代部分水泥可显著提高充填浆体材料流动性,但强度相对较低,粉煤灰取代89%的水泥制备的胶凝材料养护28 d强度仅2.1 MPa。而循环流化床粉煤灰(FA3)取代部分水泥,因不规则形貌,对改善浆体流动性作用不显著,但充填体强度相对较高,FA3取代94%水泥制备的净浆养护28 d强度可达5.0 MPa。

2)通过对比FA3和FA2发现,粉煤灰中活性CaO含量越高,充填体强度越高,但流动性越差。因此,本研究利用FA1与FA3复配,实现提高流动性同时,保持较高的抗压强度。

3)粉煤灰取代94%的水泥(即水泥与粉煤灰质量比为1∶16),复配粉煤灰中FA1不得超过40%。采用复配粉煤灰取代94%水泥制备的净浆与矸石混合,当净浆与矸石质量比为1∶4,制备的矿井充填材料矸石包裹性好,28 d强度为4.2 MPa,当净浆与矸石质量比为1∶6时,制备的矿井充填材料矸石包裹性差,有裸露矸石,28 d强度低至1.3 MPa。

4)煤矸石最佳用量占充填材料的80%,水泥占1.2%,复配粉煤灰占18.8%。