电石渣焙烧制备活性氧化钙及粒级影响规律

2023-11-25朱干宇李会泉郑跃武张建波周少湘常永生孟子衡

颜 坤,朱干宇,李会泉,2,郑跃武,张建波,杨 悦,邢 岗,周少湘,常永生,孟子衡

(1.中国科学院过程工程研究所 中科院绿色过程与工程重点实验室 战略金属资源绿色循环利用国家工程研究中心,北京 100190;2.中国科学院大学 化学工程学院,北京 100049;3.华能沁北发电有限责任公司,河南 济源 454650;4.北京亘源环保有限公司,北京 101300)

0 引 言

我国聚氯乙烯(PVC)行业生产主要以电石法为主[1],工艺过程中需消耗大量原生钙质资源用于电石制备[2],并产生大量固体废弃物电石渣,每生产1 t PVC产品将产生1.5~1.9 t电石渣[3],全国年产生量在3 000万t以上。电石渣主要成分是Ca(OH)2,可作为优质的二次钙基资源用于化工、环保等领域[4-7],但电石渣杂质组成、粒度分布、元素赋存形式较复杂[8-10],残留有害组分处理困难,同时电石渣多在中西部地区集中、运输困难,限制了电石渣在相关产业的大规模应用,电石渣露天堆存量逐年增加,而电石渣高湿度、高碱度的特性,导致堆存过程侵占土地,造成周边土地pH升高,污染土壤及浅层地下水。

在电石渣诸多资源化利用途径中,通过物理或化学手段后提纯制备活性氧化钙,用于制备电石以实现电石渣→氧化钙→电石的循环利用途径[11-12],可实现钙质资源的循环回用,同时可大幅缩短运输距离,有效降低生产及运输成本。但电石制备过程对氧化钙热强度及活性要求较高[13-15],樊庆霈等[16-18]采用不同工艺对电石渣进行物理除杂后煅烧制备活性氧化钙,并进行了一定程度的规模化利用;张万友等[19-20]采用不同药剂对电石渣进行结晶、分离、提纯、煅烧,可获得氧化钙质量分数99%以上的高纯氧化钙;GONG等[21-23]将电石渣与焦炭、兰炭混合制备含碳球团,替代传统块料制备电石,并利用H3PO4提高球团高温抗压强度。但电石渣成分组成复杂、粒径分布跨度大,各类电石渣提纯及强化工艺难以平衡成本及纯度限制,同时存在引发二次污染的风险,导致目前仍难以实现大规模循环利用,需系统研究电石渣不同颗粒范围内的杂质组成,明确不同粒径电石渣对煅烧活性氧化钙的影响规律。

笔者基于电石渣粒级变化带来的成分、物相差异,系统研究了电石渣焙烧过程中成分分解、形貌变化及制备活性氧化钙性能,明确了不同粒级电石渣焙烧过程主要成分与杂质的分解差异,分析了不同粒级电石渣焙烧性能差异对制备活性氧化钙性能的影响,探索了电石渣分级制备高品质活性氧化钙的可行性。

1 试 验

1.1 试验原料及处理

以某氯碱厂电石渣为原料,采用SF-150A真空负压筛析仪对烘干的电石渣原渣进行筛分,筛分后各级电石渣分别用于理化性能分析、焙烧分析及制备活性氧化钙;采用PP-30S全自动压片机制样片,制样模具直径25 mm,制样压力60 MPa;采用SK2-4-10NP箱式电阻炉对电石渣进行焙烧,升温速度8 ℃/min,升至设定温度后保温2 h。

1.2 分析与表征

采用X射线荧光光谱仪(XRF,ZSX PrimusIV-s,日本理学株式会社)进行成分分析;基于GB/T 5762—2012《建材用石灰石、生石灰和熟石灰化学分析方法》中EDTA滴定法进行钙含量测试;采用高温热重分析仪(TG-TGA,LABSYS EVO,SETARAM LABSYS公司)进行热重分析,升温温度为室温~1 000 ℃,升温速度10 ℃/min,在氮气气氛保护下进行测试;采用场发射扫描电子显微镜(SEM,SU8020,日本日立公司)进行微观形貌观察;采用X射线衍射仪(XRD,Rigaku SmartLab 9 kW,日本理学株式会社)进行原位XRD测试,焙烧温度300~1 100 ℃,氮气气氛保护,升温速度10 ℃/min,间隔100 ℃进行1次XRD测试;使用微机控制电子万能试样机(UTM5504X)进行抗压强度测试,测试方法基于GBT 7314—2005《金属压缩试验方法》;基于YB/T 105—2014《冶金石灰物理检验方法》中冶金石灰物理检测方法分析样品活性度。

2 结果及讨论

2.1 电石渣物性分析及焙烧特性

电石渣化学组成成分见表1(以氧化物形式表示),主要成分为钙,折算CaO质量分数为65.23%,主要杂质元素为硅、铝、硫、铁,并含有少量磷、钛、锶、镁等。

表1 电石渣化学组成成分Table 1 Chemical composition of calcium carbide slag

热重分析及原位XRD结果如图1所示,可知电石渣原渣主要成分为氢氧化钙,并含有少量石墨相及碳酸钙物相,焙烧过程分为3个阶段,由室温加热至350 ℃时,XRD峰位峰型无明显变化,主要为电石渣少量吸附水分的蒸发与脱除;由350 ℃加热至460 ℃时,失重18.63%,XRD中氢氧化钙峰逐渐降低,升至500 ℃时消失,氧化钙峰出现并逐渐升高,石墨峰(28.5°附近峰)强度逐渐降低,碳酸钙峰强度无明显变化,该过程主要为电石渣中氢氧化钙的脱羟基失水分解,生成氧化钙,并伴随石墨逐渐分解;由460 ℃升温至720 ℃时,失重约5.88%,XRD中碳酸钙峰逐渐降低,升至700 ℃时基本消失,氧化钙峰强度进一步升高,其他物相峰基本消失,该阶段主要为碳酸钙分解成氧化钙并释放CO2;720 ℃以上,基本不发生失重且XRD峰型、强度无明显变化,整体失重约28.06%,电石渣充分分解为氧化钙。

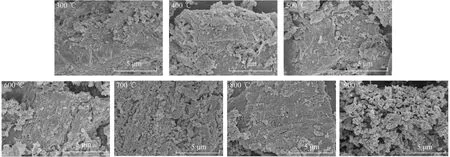

使用SEM对不同温度焙烧后样品进行分析,结果如图2所示,可知焙烧电石渣基本保持片层装,焙烧温度达500 ℃时,片状结构中开始出现细小孔隙,随焙烧温度升高孔隙逐渐明显,但整体仍维持其片状形态,800 ℃左右时,分解反应基本完成,但形貌变化不大,升高至900 ℃时,尽管分解反应已完成,其内部微观孔道明显增大,结构更松散。

图2 不同温度焙烧电石渣SEM微观形貌Fig.2 SEM morphology of calcined carbide slag at different temperatures

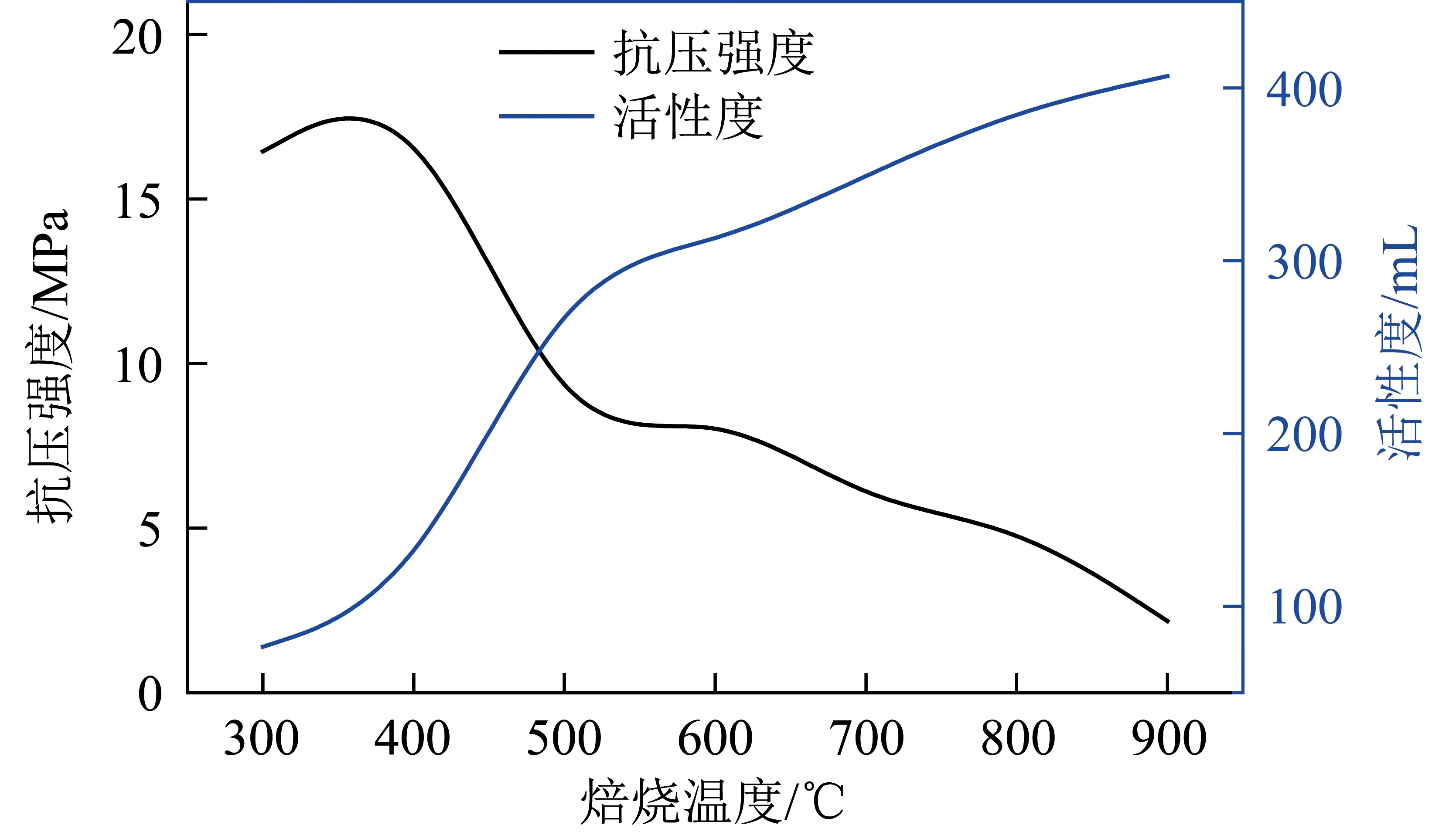

石灰应用过程中,通常需制备氧化钙球团参与工业生产,因此需考察不同电石渣颗粒制备活性氧化钙颗粒的性能。对制备好的活性氧化钙样品进行抗压强度测试,测试完后收集样品进行活性度测试,测试结果如图3所示,可知随焙烧温度升高,活性度增大而抗压强度逐渐降低,低温焙烧时,电石渣中氢氧化钙尚未发生转化,随水分流失,抗压强度及活性度略升高;焙烧温度达500 ℃时,氢氧化钙开始部分转化为氧化钙,抗压强度大幅降低,活性度快速升高,600 ℃时,氢氧化钙基本分解完毕,抗压强度及活性度略升高;随温度进一步升高,碳酸钙开始分解为氧化钙,活性度升高,抗压强度降低,800 ℃时,抗压强度降至5.18 MPa,活性度提高至387 mL(以4 mol/L标准盐酸计),焙烧温度升高至900 ℃时,抗压强度降至2.17 MPa,降低3 MPa左右,活性度升高至407 mL,提高约20 mL,结合前期焙烧工作,判断需焙烧至900 ℃以获得良好石灰性能。

图3 焙烧温度对抗压强度及活性度的影响Fig.3 Effect of temperature on compressive strength and activity

2.2 电石渣粒度特征

电石渣颗粒粒级跨度大,颗粒组成、元素组成在各级颗粒中均有差异,需明确各粒级颗粒理化特征。将筛分后各粒级电石渣分别收集并称重,并进行XRF测试、EDTA滴定及酸不溶物分析,各级电石渣外观、占比及元素分布等如图4所示。

由图4(a)可知,各级颗粒中均出现黑色与白色颗粒混杂情况,黑色颗粒占比在粗颗粒中明显增多;由图4(b)可知,各粒级颗粒中,23~45 μm颗粒占比远高于其他粒级,达55.68%,而106~120 μm颗粒占比最少,仅占0.49%。图4(c)、4(d)虚线为对应成分在原渣中的含量,可知随粒径增大,氢氧化钙含量先增大后降低,<23 μm颗粒氢氧化钙质量分数约84.92%,随颗粒粒径增大略升高,基本维持在86%~88%,>150 μm时,氢氧化钙质量分数快速降低,>250 μm颗粒中仅有46.79%;图4(d)中各杂质组分均先降低后增高,主要杂质元素在45~180 μm 颗粒中低于原渣中含量,其中96~120 μm颗粒杂质含量最低,Al、Si、S等杂质成分在<45 μm颗粒及>180 μm颗粒中含量较高,Fe元素在>180 μm 颗粒中含量较高;图4(c)中酸不溶物主要集中在粗颗粒中,<75 μm颗粒酸不溶物维持在2%左右,>75 μm颗粒中酸不溶物逐渐增大,并在>120 μm 时增速变快,>250 μm颗粒中酸不溶物达76.89%。

2.3 电石渣分级焙烧

通过初步焙烧试验发现电石渣需升至800 ℃左右就能充分分解转化为氧化钙,但粗颗粒中富集较多杂质,影响焙烧制备活性氧化钙性能。将各粒级电石渣颗粒分别焙烧,烧失量测试结果如图5所示,可知300 ℃焙烧对样品灼减无明显影响;600 ℃焙烧时,样品平均烧失量提高至16%左右,且随颗粒粒径增大先略提高,然后逐渐减小,180~<250 μm 颗粒在焙烧后甚至出现增重,质量增加6.92%;焙烧温度升至900 ℃时,样品平均烧失量提高至25%左右,其中<180 μm颗粒烧失量变化不大,>180 μm颗粒烧失量增大,升至33.73%。

图5 各级电石渣不同温度焙烧烧失量Fig.5 Reduction of calcium carbide slag at different temperatures

从烧失量结果可知,细颗粒焙烧情况较相似,而150 μm以上颗粒烧失量差异较大,对150 μm以上3组颗粒重新焙烧后进行XRD分析,焙烧温度为300、600、800 ℃,分析结果如图6所示。可知颗粒样品中碳含量随粒径增大而升高;600 ℃焙烧后,3种颗粒氢氧化钙峰强度降低,出现氧化钙峰及碳酸钙峰,颗粒粒径越大,碳酸钙峰强度越高,而氧化钙峰强度越低,说明随颗粒粒径增大,钙含量逐渐降低而碳含量逐渐升高,更多的氢氧化钙发生碳化反应转化成碳酸钙,导致58~250 μm颗粒600 ℃灼减逐渐减小甚至出现质量增加,而250 μm以上颗粒中,钙含量大幅减少,碳质组分分解较多,600 ℃灼减增大;800 ℃焙烧后,150~<250 μm颗粒中碳峰、碳酸钙峰基本消失,钙元素基本转化为氧化钙,但250 μm以上颗粒碳峰、碳酸钙峰仍有相当强度,粗颗粒中碳颗粒及碳酸钙未能充分分解。

图6 粗颗粒焙烧后XRD物相Fig.6 XRD phases of coarse particles after roasting

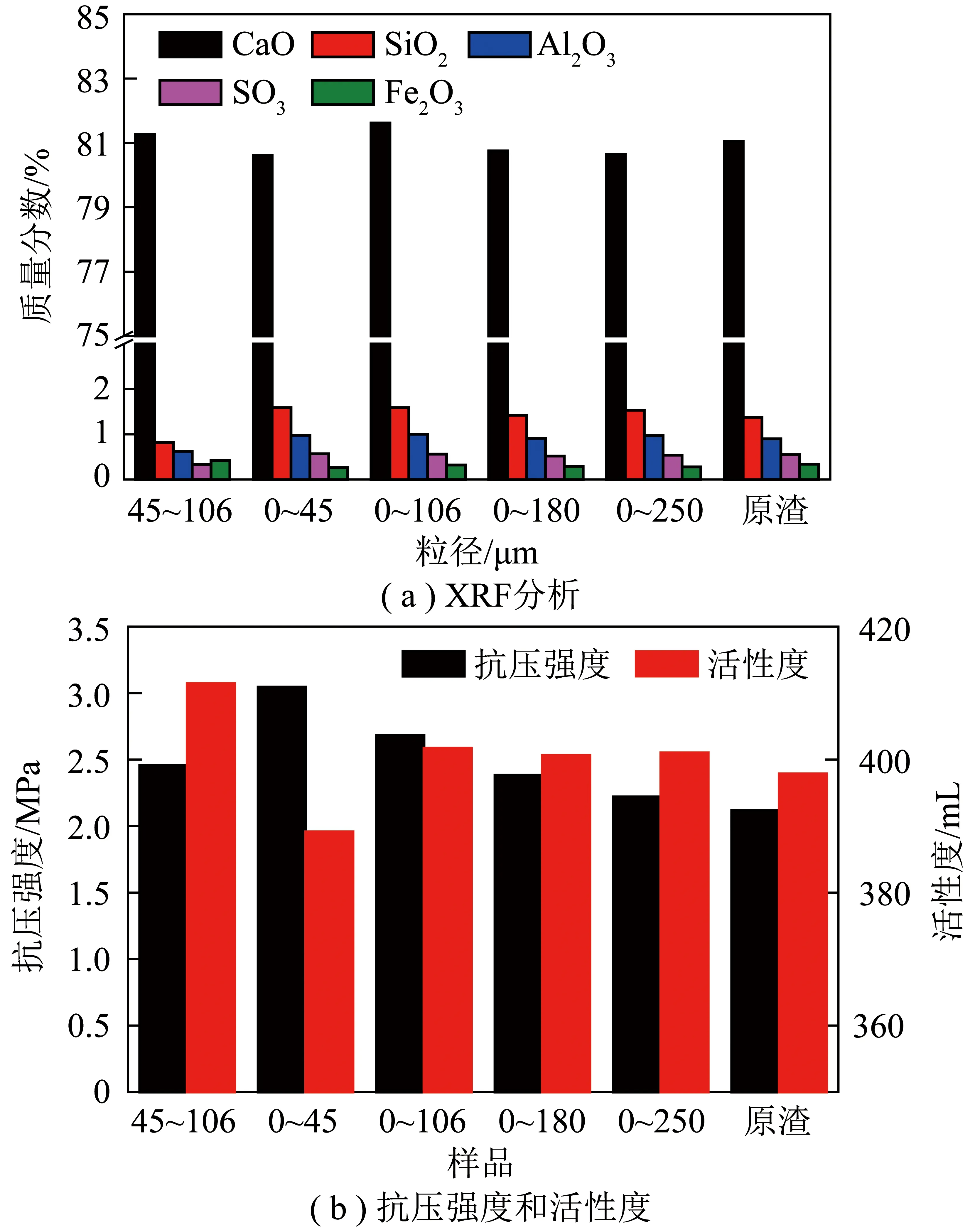

结合粒径特征、焙烧特征可知,电石渣中碳在焙烧过程中逐渐分解,但粗颗粒中碳含量较高且颗粒较大,需要更高温度、更长时间完成分解,不利于电石渣焙烧制备活性氧化钙。结合电石渣粒径分布特征,电石渣中颗粒主要集中在23~45 μm,其他粒级颗粒占比远低于该级别颗粒,无需单独分离制备,因此筛分0~45、0~106、0~180、0~250及45~106 μm等粒径颗粒,分别测试各组颗粒XRF元素分布,并制样,900 ℃焙烧制备活性氧化钙,分析不同粒径对活性度及抗压强度的影响。XRF结果如图7(a)所示,活性氧化钙性能测试结果如图7(b)所示,可知0~45 μm样品抗压强度最高,约3.04 MPa,筛除粗颗粒越少、粒径越大,抗压强度越低,原渣抗压强度仅2.38 MPa;0~45 μm样品活性度较差,仅389 mL,随粒径增大,0~106 μm样品活性度增至401 mL,而0~180、0~250 μm颗粒活性度与0~106 μm相当,这是由于106~250 μm颗粒占比较低且元素组成与其他粒级相差不大,无法明显降低活性度,而>250 μm颗粒占比小但杂质更集中,筛除后能有效提高产品活性度;45~106 μm样品活性度高于其他组别,约411 mL,但由于缺少细小颗粒填补颗粒间空隙,导致抗压强度低于0~45、0~106 μm样品。综上所述,活性氧化钙的抗压强度主要受颗粒粒径影响,细颗粒可有效提高抗压强度,而活性度受粒径、成分共同影响,一方面,杂质含量明显影响活性度,另一方面,细颗粒在压制过程中填补颗粒间空隙,可能导致焙烧后样品结构紧密,抗压强度增大但活性度降低。

图7 筛分电石渣元素分布及焙烧分析Fig.7 Ultimate distribution and roasting analysis of screened carbide slag

3 结 论

1)电石渣中杂质集中在<45 μm及>180 μm颗粒中,酸不溶物、Fe、C等主要集中在150 μm以上颗粒中。

2)原渣焙烧过程中,钙质组分在350~460、550~720 ℃分2阶段逐渐转化为氧化钙,大部分碳质杂质颗粒能在800 ℃以下完成分解。900 ℃下制备活性氧化钙,抗压强度约2.17 MPa,活性度约407 mL。

3)在各粒级电石渣中,粗颗粒中碳、碳酸钙分解需更高温度,影响制备活性氧化钙产品性能,电石渣中细颗粒及粗颗粒均对活性氧化钙性能有一定负面影响,45~106 μm较适合制备活性氧化钙。

4)活性氧化钙的抗压强度主要受颗粒粒径影响,细颗粒能有效提高抗压强度,而活性度受粒径、成分共同影响,一方面,杂质含量会明显影响活性度,另一方面,细颗粒在压制过程中填补颗粒间空隙,可能导致焙烧后样品结构紧密,活性度降低。