基于碳捕集的水泥窑余热深度利用系统性能分析

2023-11-25许德操李显桃王义函潘佩媛

许德操,李显桃,李 楠,王义函,陈 衡,潘佩媛

(1.国网青海省电力公司,青海 西宁 810000;2 国网青海省电力公司清洁能源发展研究院,青海 西宁 810008;3.华北电力大学 能源动力与机械工程学院,北京 102206)

0 引 言

温室气体的排放导致全球变暖,政府间气候变化专门委员会(IPCC)指出,截至2050年,需将CO2排放量减少一半,并将全球气温上升控制在2 ℃以内[1]。中国政府也宣布力争到2030年CO2排放达到峰值,到2060年实现CO2零排放。在碳达峰和碳中和背景下,节能减排作为能源最重要的目标之一,已引起广泛关注[2-3]。水泥生产是最耗能的行业之一,输入的能源中有40%被浪费,余热回收是重要的技术手段[4-5]。水泥行业的CO2排放量也很高,占全球温室气体排放量的5%[6],是仅次于发电和钢铁行业的第三大碳排放源,且其CO2捕集研究很少。碳捕集成本高昂,水泥窑无法提供碳捕集所需的全部热量和电力。通常,水泥厂碳捕集的能量从燃煤电厂或增加余热锅炉后燃烧天然气获取[7]。然而,与这些方法相关的电耗和热耗成本相对较高(如水泥窑生产蒸汽的成本为74.56元/MW,但天然气生产的蒸汽成本为187.70元/MW[8])。因此,充分利用水泥窑自身的热量,减少对昂贵的外部能源的需求格外重要。此外,碳捕集过程会浪费大量的能源(>40%)[9-10],许多研究人员已开始通过设计新方案来回收利用这部分可观的余热[11-12]。

目前,碳捕集在水泥行业应用较少,处于初步发展阶段,许多学者对碳捕集在水泥行业的应用提出了可供参考的研究[13-18]。谭雨亭[19]提出水泥窑余热发电系统辅助MEA法化学吸收式碳捕集,梯级利用水泥窑废热,利用双压余热发电系统对碳捕集过程提供热和电。吴铁军等[20]以降低水泥窑碳捕集系统的能耗为目标,提出采用富氧燃烧技术,可增大烟气中CO2的浓度,降低能耗。任勇[21]分析了水泥生产过程中CO2的主要排放源和处理措施。研究表明,CO2的排放主要来自生料的分解和煅烧过程,并提出应当从提高能源利用率、采用可替代清洁能源、可替代生料和碳捕集方面加大技术突破。吴涛等[22]指出应注意碳捕集系统在水泥行业应用,从吸收剂的选择、分离方法的选取和新型煅烧技术的开发上为水泥行业的碳捕集提供理论指导。SIMON等[7]基于化学吸收式碳捕集,经过技术经济分析,探究了用于水泥窑碳捕集的供热蒸汽不同来源对碳捕集成本的影响。研究表明,蒸汽成本在碳捕集成本中占一半左右,通过对比6种蒸汽方案,选取合适的蒸汽来源可大幅减少碳捕集成本。OLUMAYEGUN等[23]对MEA吸收技术、富氧燃烧技术、冷冻氨技术的碳捕集工艺进行了全面的技术经济分析,以每吨熟料的成本作为指标,探究不同技术路线的成本,最后参数分析也表明蒸汽成本影响最大。LARIBI等[24]利用Aspen软件,对不同CO2浓度烟气的碳捕集过程进行热力学和经济学分析。研究表明,高浓度的CO2含量的烟气在碳捕集过程中能耗更低,投资成本和运行成本也更低。

现有文献在研究上存在一些问题和不足。目前排放大量CO2的水泥厂很少考虑碳捕集;很少有研究提到水泥厂碳捕集需要昂贵的外部能源;水泥窑余热利用目前处于发电阶段,未进一步深入研究;碳捕集过程产生的余热主要用于加热冷凝水,但不适用于水泥厂。

新型碳捕集系统设计了一种应用于水泥窑的碳捕集系统,利用旋风预热器废气和熟料冷却器排气的余热驱动碳捕集工艺回收旋风预热器废气中的部分CO2,同时回收碳捕集过程中的废热用于供热和制冷。通过热力学分析、经济分析和敏感性分析验证了新集成系统的可行性和稳定性。本研究的主要工作是:

1)充分利用水泥窑的余热进行碳捕集,减少对外部昂贵能源的购买。

2)考虑以水泥窑余热为能源的CO2捕集过程中的汽水流程、温度匹配优化。

3)确定水泥窑余热可达到的最大碳捕集率。

4)优化了系统设计,降低了热耗,减少了汽轮机抽汽,提高发电量。

5)回收CO2压缩过程的废热、再生塔顶部的流体废热、再沸器出口蒸汽的废热,并用于直接供热或驱动NH3-H2O制冷系统制冷。

6)用财政收入(通过出售水泥窑废热增加的冷、热、电力)来补偿新增碳捕集过程的高投资,实现经济自平衡,同时也由此确定合适的碳捕集率。

1 案例机组

1.1 案例水泥窑常规余热利用系统

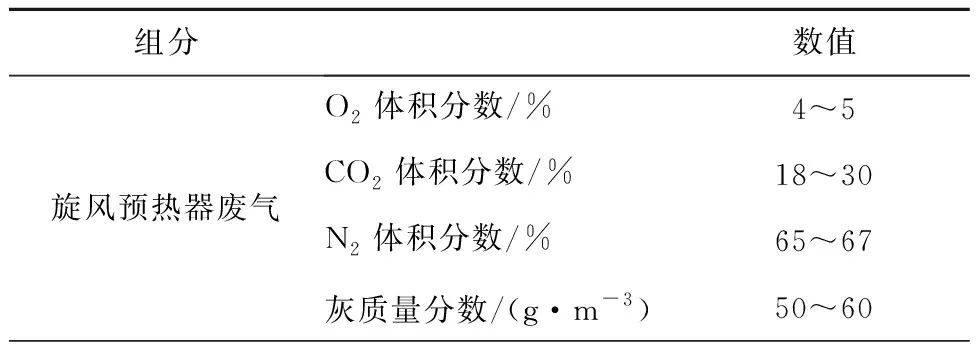

案例水泥厂为中国北方的一家干法水泥厂,该厂每天可生产5 000 t水泥。案例水泥窑常规余热利用系统示意如图1所示。生料进入窑炉顶部,在旋风预热器中被燃烧后的废气预热,随后送进回转窑体,最终排出的旋风预热器废气温度很高。此外,在回转窑内产生的熟料送入熟料冷却器,熟料冷却器吸入大量空气来冷却高温熟料,大量的高温熟料冷却器排气到环境中。案例水泥厂2种废气的主要成分见表1。

表1 案例水泥厂废气成分主要参数Table 1 Main parameters of the waste gas composition of the reference cement plant

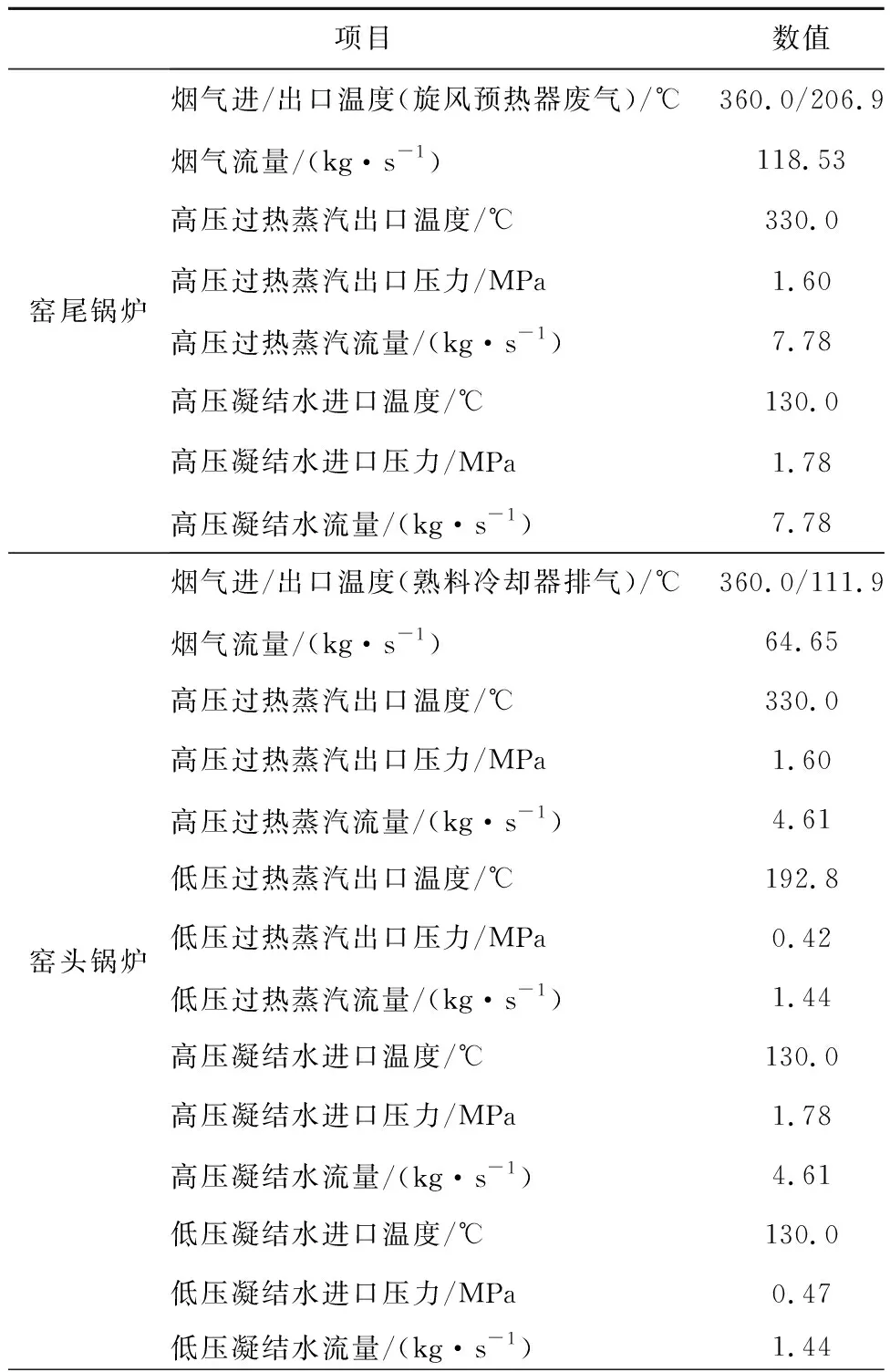

水泥窑常规余热利用系统如图1所示,案例水泥厂已采用常规双压蒸汽朗肯循环的余热发电系统。窑尾锅炉和窑头锅炉分别用于回收旋风预热器废气和熟料冷却器排气的废热。窑尾锅炉由省煤器、蒸发器和过热器组成。窑头锅炉包括2组省煤器、蒸发器和过热器,这是由于需要梯级利用熟料冷却器的排气,以产生不同参数的蒸汽进入汽轮机不同位置。

案例水泥窑常规余热利用系统的基本数据见表2,选取了中国北方某稳定运行的水泥厂的设计参数作为模型的基础数据。在除氧器后,凝结水分为2股,一股被高压泵增压,分别送入窑头锅炉或窑尾锅炉,被加热并过热成为高压蒸汽。因此,窑尾锅炉和窑头锅炉分别产生7.78和4.61 kg/s的高压蒸汽(330.0 ℃和1.60 MPa)。同时,旋风预热器废气和熟料冷却器排气由360.0 ℃冷却至206.9 ℃或204.6 ℃。剩余的凝结水通过低压泵后进入窑头锅炉底部,然后被熟料冷却器排气加热成低压蒸汽(192.8 ℃,0.42 MPa)。2台锅炉的高压蒸汽输送至汽轮机的高压缸,然后高压缸排汽与窑头锅炉的低压蒸汽混合后送入汽轮机的低压缸。产生的新蒸汽可在汽轮机中膨胀做功发电,余热利用系统产生的电能可以抵消一部分电厂内部的电耗。

表2 案例水泥窑常规余热利用系统关键参数Table 2 Basic parameters of the reference waste heat recovery cement power plant

1.2 新型集成碳捕集的水泥窑余热利用多联产系统

为了尽可能多地利用水泥窑自身廉价的余热进行碳捕集,提出新型集成碳捕集的水泥窑余热利用多联产系统,设计碳捕集过程的余热利用,以实现系统的高效运行。

新型集成碳捕集的水泥窑余热利用多联产系统的示意如图2所示。该系统回收了水泥窑的烟气热量,捕集了部分旋风预热器废气中的CO2,并提高碳捕集过程余热的利用率。集成系统中的主要集成模块可分为5个:水泥厂单元、余热利用系统发电单元、CO2捕集单元、供热单元和制冷单元。

由于熟料冷却器排气主要成分是空气和灰分,因此现有水泥窑碳捕集的研究主要是对其旋风预热器废气进行碳捕集。经过生料磨、脱硝、除尘和脱硫后,旋风预热器废气被冷却至合适的温度进入CO2捕集单元。分离出一部分烟气进入鼓风机,其组分为4.0% O2、20.0% CO2、70.3% N2和5.7% H2O。烟气经鼓风机增压后进入吸收塔,CO2被CO2贫液吸收。剩余的烟气成分从吸收器顶部排出,然后送往烟囱。在送入再生塔之前,CO2富液在热交换器1(贫-富液热交换器)中回收了高温CO2贫液的部分热量。汽轮机抽汽经冷凝水降温降压后注入再沸器,并从冷凝水中回收了部分冷凝水余热。在再生塔中,蒸汽释放热量用于MEA溶液再生,并对CO2进行分离。此后,分离出的CO2流股中的大部分水蒸汽在分离器中冷凝并泵回再生塔。最终,CO2通过三级压缩中间冷却过程,被增压至最终要求的储存压力。

另外,CO2捕集过程通常伴随着大量的热量损失。从再生塔顶部分离出的CO2和少量蒸汽流股的热量被冷却水带走。同样,CO2压缩过程的热量也完全损失。另一方面,高温蒸汽在再沸器中会受到污染,无法返回汽轮机再次发电。为了更好利用碳捕集过程中的余热,新系统在寒冷季节(10月15日至次年4月15日)集成了供热单元,在炎热季节(一年中的其他季节)集成了NH3-H2O吸收式制冷单元。在供热模式下,阀门1打开,循环水(45 ℃)依次流经热交换器2、热交换器3、热交换器4、热交换器5、热交换器6回收余热,最终被加热到95 ℃。在制冷模式下,阀门2打开。循环水被加热到更高温度后送至发生器中并驱动吸收式制冷系统。NH3气体流出发生器,稀NH3-H2O溶液从发生器底部流出。NH3在冷凝器中冷却后,流入蒸发器,吸收居民用户流出的冷却水的热量进行制冷。随后,NH3被稀NH3-H2O溶液吸收后泵回发生器,进行下个循环。碳捕集工艺的设备通常造成较高投资,本研究确定了适当的碳捕集率,回收并进一步利用碳捕集过程中的废热而供热或制冷,以售电、热和冷的收入来弥补碳捕集的成本。

2 系统模拟

2.1 模型建立

利用EBSILON Professional和Aspen平台进行仿真验证。

在初始设定的碳捕集率下,可得到初步的系统参数和性能分析。由经济分析中的新型系统经济收入弥补碳捕集过程的投资,以确定新的水泥窑利用自身余热所能达到的最高碳捕集率。最后,最大限度利用自身余热进行碳捕集后,确定了新型系统的运行工况和参数。

2.2 模型验证

选取来自在中国北方地区投入使用的实际运行的水泥厂。该工厂运行非常良好和稳定,运行数据与其设计数据非常接近。采用该厂所属公司提供的设计数据进行对比评价,该设计数据也得到了电力设计院的确认。通过比较模拟结果与设计数据,验证模拟结果的准确性,这已经在第3.1.2节中证实。

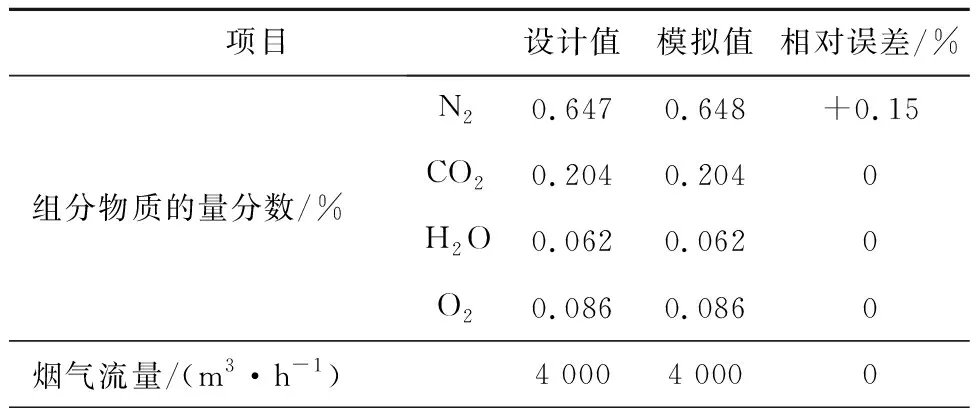

为了验证CO2捕集模型的准确性,引入了文献[24]的设计数据源,并将结果与该文献的结果进行对比。表3中通过对比模拟结果和文献数据表明CO2捕获模型可靠。

表3 模拟结果与设计参数对比检验Table 3 Comparison of simulation and design results

3 分析方法

3.1 能量分析方法

(1)

(2)

式中,Pwh为净发电量,MW;Q为供热或制冷量,kW;Qrec为回收的废热能量,MW;Qeg为总输入的能量,MW。

EXin=EXph+EXch,

(3)

EXph=min(h-h0)-T0(s-s0),

(4)

式中,min为烟气流量,kg/s;T0为环境温度,℃;h和h0为烟气在计算流股中或参考条件的比焓,kJ/kg;s和s0为烟气在计算流股中或参考条件的比熵,kJ/(kg·K)。

(5)

(6)

(7)

3.3 经济分析方法

新系统的提出导致需增加很多新设备,新系统的可行性需从经济角度进行评估。由于碳捕集是一种高投资工艺,本研究主要计算了碳捕集成本和在合适的碳捕集率下系统售电、热和冷的收入。CO2捕集成本(ηCOA)用来评估碳捕集工艺的经济支出,通过熟料成本计算了水泥厂采用CO2捕集装置所带来的对经济性的影响[8]。净现值(ηNPV)被用来确定最终合适的碳捕集率。

(8)

式中,ηCOC为集成后每吨熟料的成本,元/t;ηCOC,ref为集成前熟料成本,元/t;eref为集成前每吨熟料的CO2排放量,t/t;e为集成后每吨熟料的CO2排放量,t/t。

ηCOC=Ccap+Co&m+CP,Q+Ccp,

(9)

式中,Ccap为碳捕集设备投资成本分摊到每吨熟料后的价格,元/t;Co&m为年运维费分摊到每吨熟料后的价格,元/t;CP,Q为电耗和热耗成本分摊到每吨熟料后的价格,元/t;Ccp为水泥厂的成本分摊到每吨熟料后的价格,元/t。

4 结果与讨论

4.1 新系统重要参数

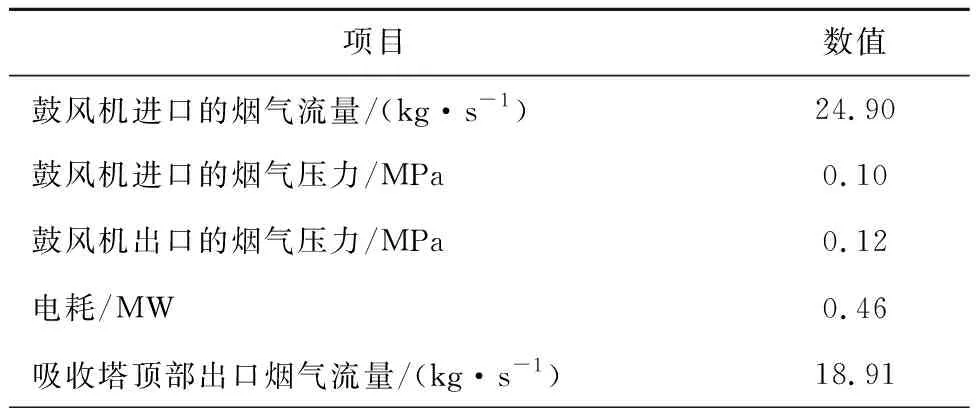

旋风预热器废气的余热在窑尾锅炉中回收后,为处理其中的CO2。一部分旋风预热器废气被送往CO2捕集单元,该过程的能耗和电耗由水泥窑回收的余热提供,见表4。新的MEA溶液(CO2贫液)在进入吸收器之前被冷却至40.0 ℃,以实现更高的吸收率。

表4 吸收塔的运行参数Table 4 Main operating parameters of the absorber

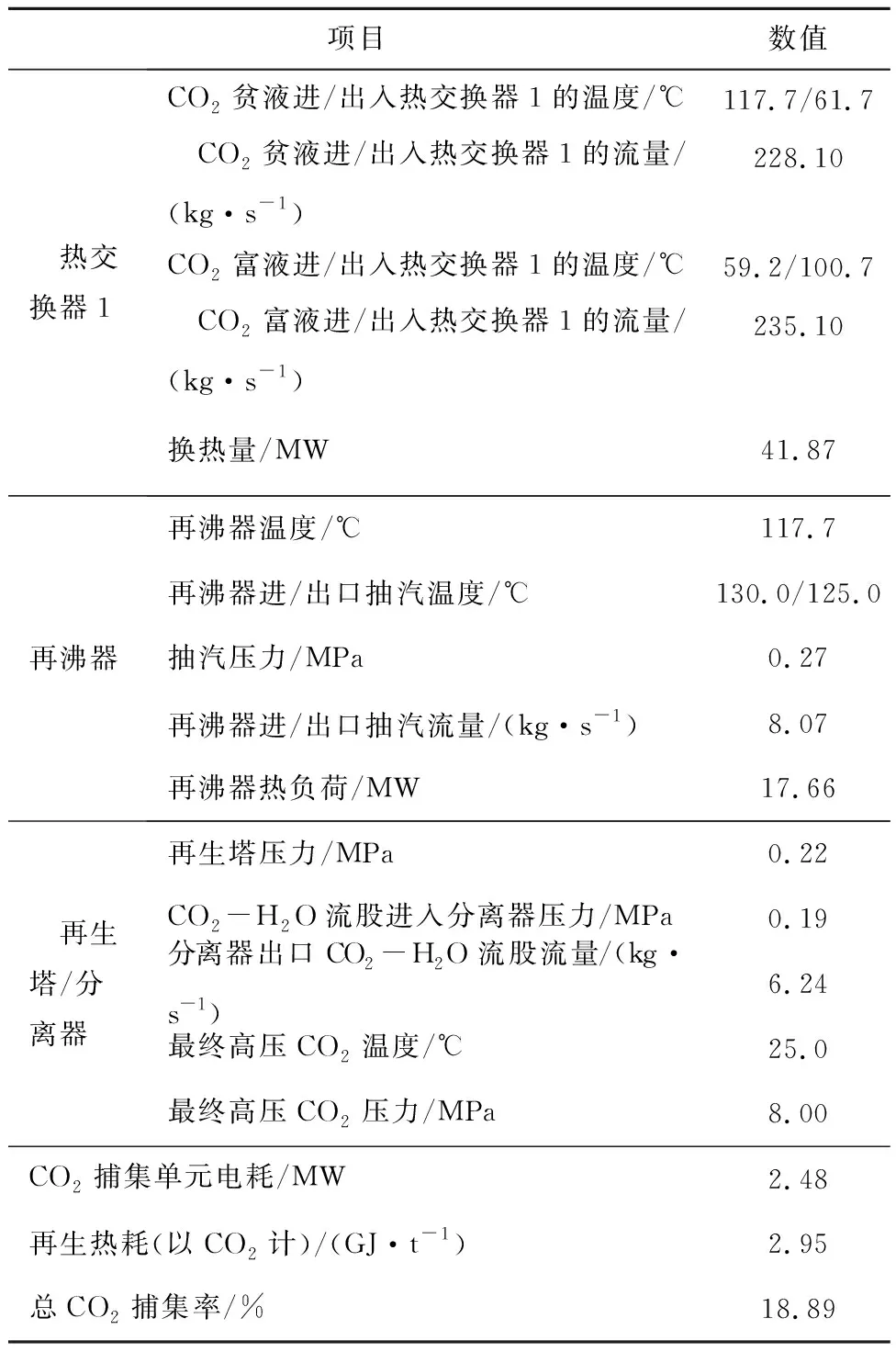

再生塔中,MEA溶液(CO2富液)消耗大量的热量来实现CO2的分离与新MEA溶液(CO2贫液)的再生。由于高额的能耗,降低热量的消耗是提高碳捕集系统能源利用效率的必要条件。一方面可以回收再生的高温CO2贫液的余热,再生的CO2贫液在热交换器1中传递了41.87 MW的热量,见表5。热交换器1的温差较小(10 ℃),这虽然导致更大的换热器换热面积,但可以回收更多的余热。此外,较高的再生塔的压力(0.22 MPa)使部分热耗减少:减少再生塔顶部出口流股中水汽化消耗的热量,因此减少再沸器所需的能量;浓度更高的CO2流股降低了最终的压缩机功耗。对于再生过程,再沸器的再生热耗为2.95 GJ/t(以CO2计)。

表5 再生塔运行工况和碳捕集设备关键参数Table 5 Parameters of the stripper and main CO2 capture equipment

由于水泥窑本身不具备处理其排放的所有烟气(100%)的能力,仅处理了21.01%的废气(进入CO2捕集单元,内含有6.66 kg/s CO2),5.99 kg/s CO2(压缩机3出口)被捕获和压缩。在CO2捕集单元中,超过89.90%的CO2在进入鼓风机的烟气中分离出来。然而,从整个旋风预热器废气的角度来看,118.53 kg/s的废气中含有31.70 kg/s的CO2,碳捕集单元捕获了5.99 kg/s的CO2。最终的总CO2捕获率为18.89%。

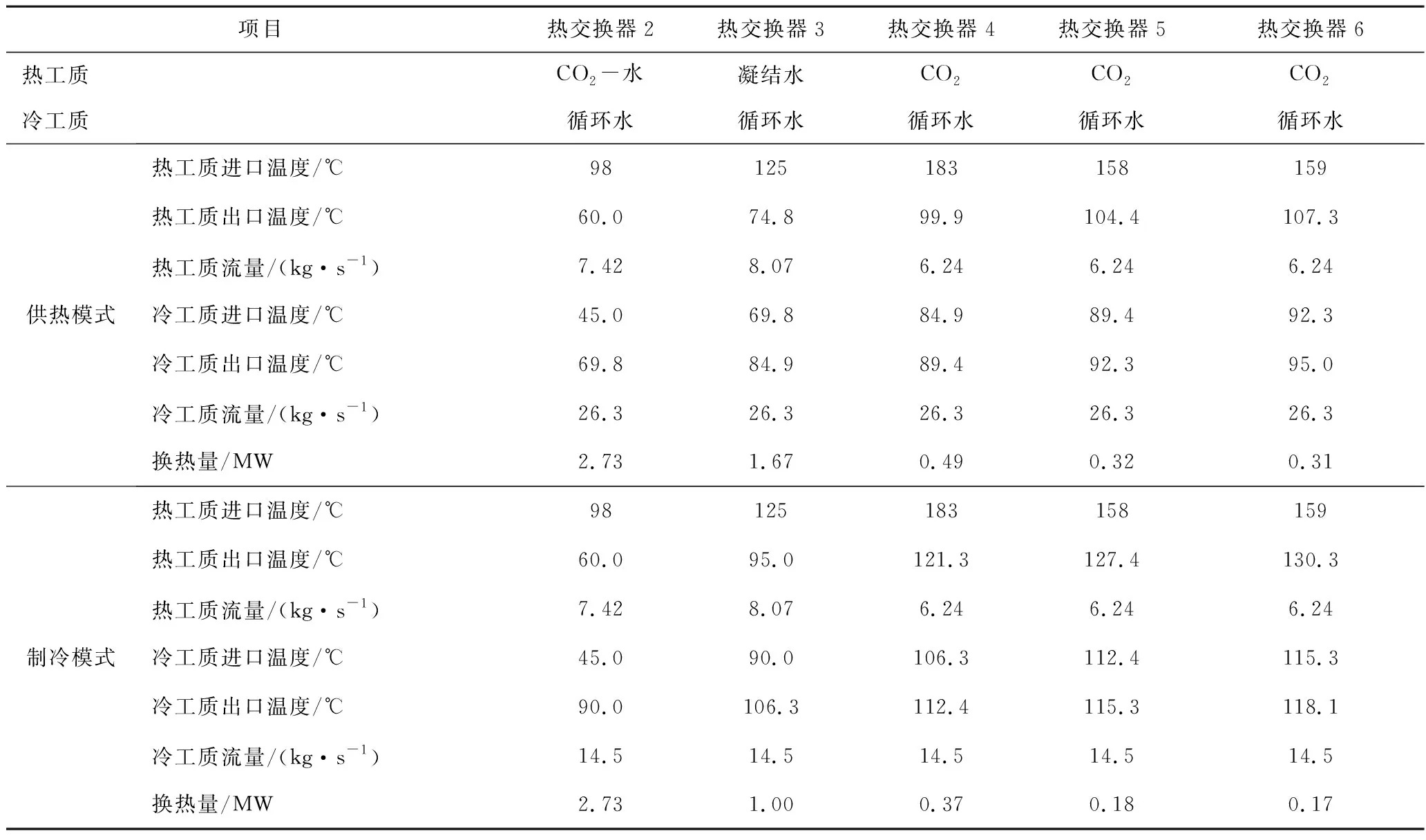

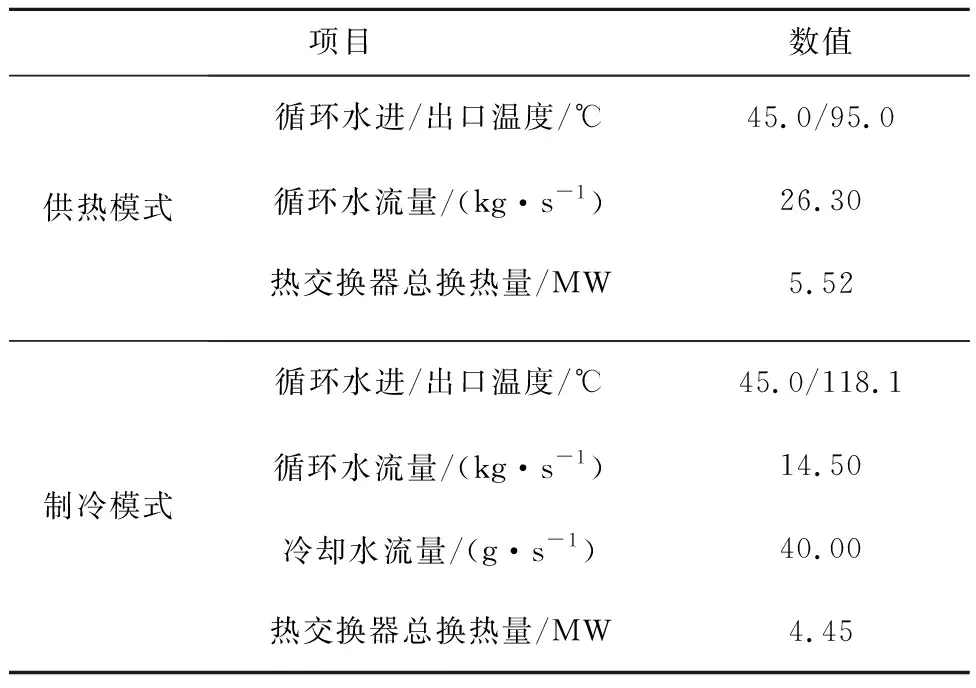

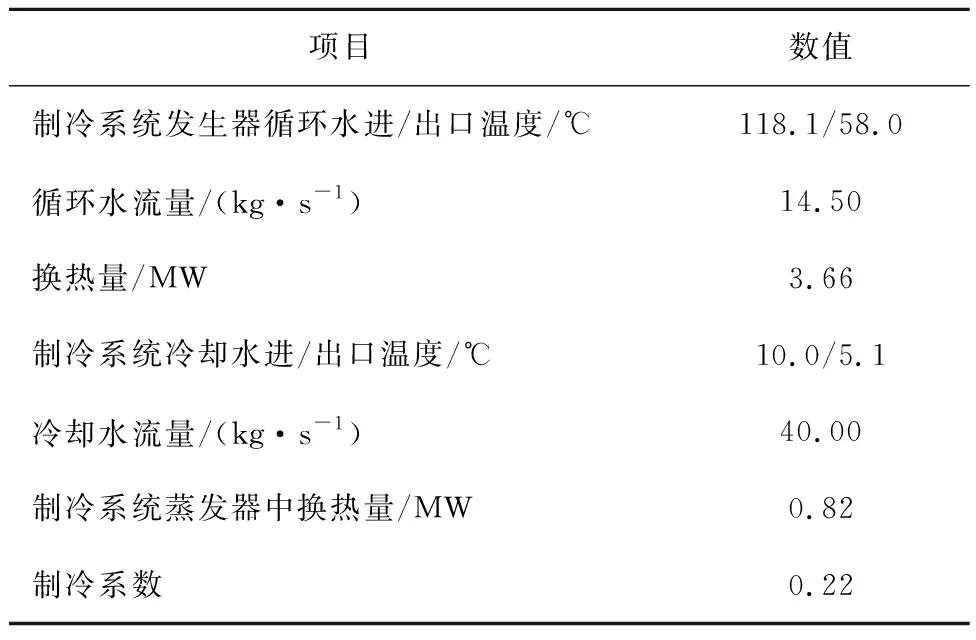

碳捕集过程产生的部分余热用于供热和制冷,以最大限度节约能源实现节能减排。表6~8展示了新设计系统中的供热和制冷单元的运行参数。供热模式下,45.0 ℃的26.30 kg/s循环水先送入热交换器2预热,再由热交换器3、热交换器4、热交换器5、热交换器6加热至95.0 ℃。在热交换过程中,CO2-H2O流股转移到循环水中2.73 MW的热量,占比相对最大,另外热交换器3从再沸器冷凝水中回收了1.67 MW热量。结果显示,在寒冷季节可以为热用户提供5.52 MW的热量。制冷模式下,循环水以14.50 kg/s的较少流量升温至118.1 ℃后进入发生器,以驱动吸收式制冷系统。结果显示,3.66 MW的热量被输送至发生器中。同时,40.00 kg/s的用户冷却水温度由10.0 ℃降至5.1 ℃,制冷系数达0.22。

表6 热交换器的热力学参数Table 6 Thermodynamic parameters of the HXs

表7 加热模式和冷却模式下的循环水参数Table 7 Thermodynamic parameters of the HXs

表8 制冷模式下吸收式制冷系统(NH3/H2O)的运行工况Table 8 Operating conditions of absorption refrigeration system in cooling mode

4.2 能量分析

分别计算了在供热模式和制冷模式下所提出的新型碳捕集系统的热力学性能。废气中83.18 MW的热量被送入余热锅炉,其中42.53 MW被回收用于过热给水以产生蒸汽,最终发电量可达3.03 MW。在部分蒸汽和电力被用于碳捕集后,整体系统的发电效率可达到7.12%。不同于制冷模式,供热模式可以从CO2捕集过程中多回收4.70 MW的热量。因此,供热模式下热效率高5.66%,可以达到10.28%。为了更好地展示细节并揭示能量的转移和损失过程,2种模式下的能量流如图3所示。回收的烟气废热中的42.53 MW(51.13%)流入汽轮机,另外烟气中3.71 MW热量随着部分旋风预热器废气被送到CO2捕集单元。另外,21.70 MW的能量随着抽汽流入再沸器中用于新MEA溶液的再生。同时,通过汽轮机的蒸汽做功6.06 MW。随后,2.48 MW的电力被用于驱动CO2捕集单元的压缩机和泵,导致只能出售3.03 MW的电力。在供热模式下,热用户消耗的热量为5.52 MW。而循环水在制冷模式下仅回收了4.45 MW的能量,其中3.66 MW被输送到发生器以驱动吸收式制冷系统,因此造成了0.79 MW的能量损失。最终,冷耗用户可获得0.82 MW的冷量。由于驱动制冷系统所需的循环水温度高于加热模式,因此导致碳捕集单元和热交换器产生更多的能量损失。

表9 新型碳捕集系统在供热和制冷模式下的传统分析总结Table 9 Summary of conventional exergy analysis of novel carbon capture systems in heating and cooling modes

4.4 经济性分析

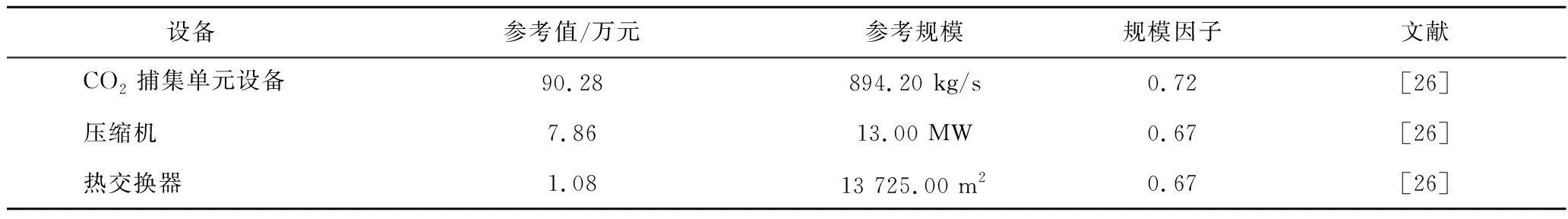

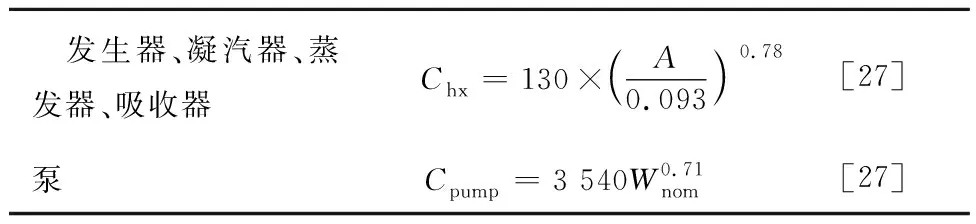

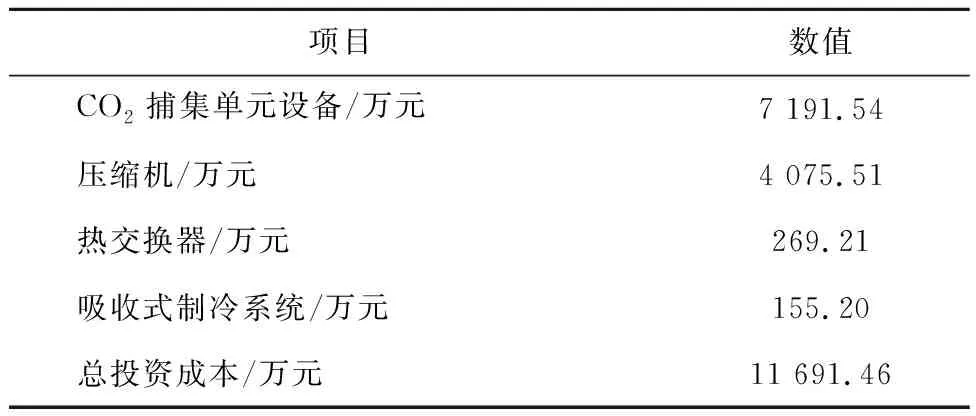

以已经济评估的水泥窑常规余热利用发电系统为基础,可对新型碳捕集系统的设备投资成本进行经济性分析(表10、11)。采用规模因子法获得碳捕集过程中主要设备的投资成本,采用成本函数法对制冷系统的设备投资费用进行评估,结果见表12。CO2捕集单元设备的主要投资成本(包括吸收塔、再生塔、泵、分离器等)占比高达61.50%,是最大的支出;其次为压缩机,花费了4 075.51万元。吸收式制冷系统的主要元器件和泵的设备投资成本仅占1.33%。总计新增碳捕集过程和供热制冷过程的总投资成本为11 691.46万元。

表10 新型碳捕集系统的主要设备的投资成本估算方法(规模因子法)Table 10 Investment cost estimation method for major equipment of new carbon capture system(Size factor method)

表11 新型碳捕集系统的制冷系统投资成本估算方法(成本函数法)Table 11 Investment cost estimation method for refrigerating system of new carbon capture system(cost funetion method)

表12 新型碳捕集系统的主要设备投资成本Table 12 Major equipment investment costs for new carbon capture systems

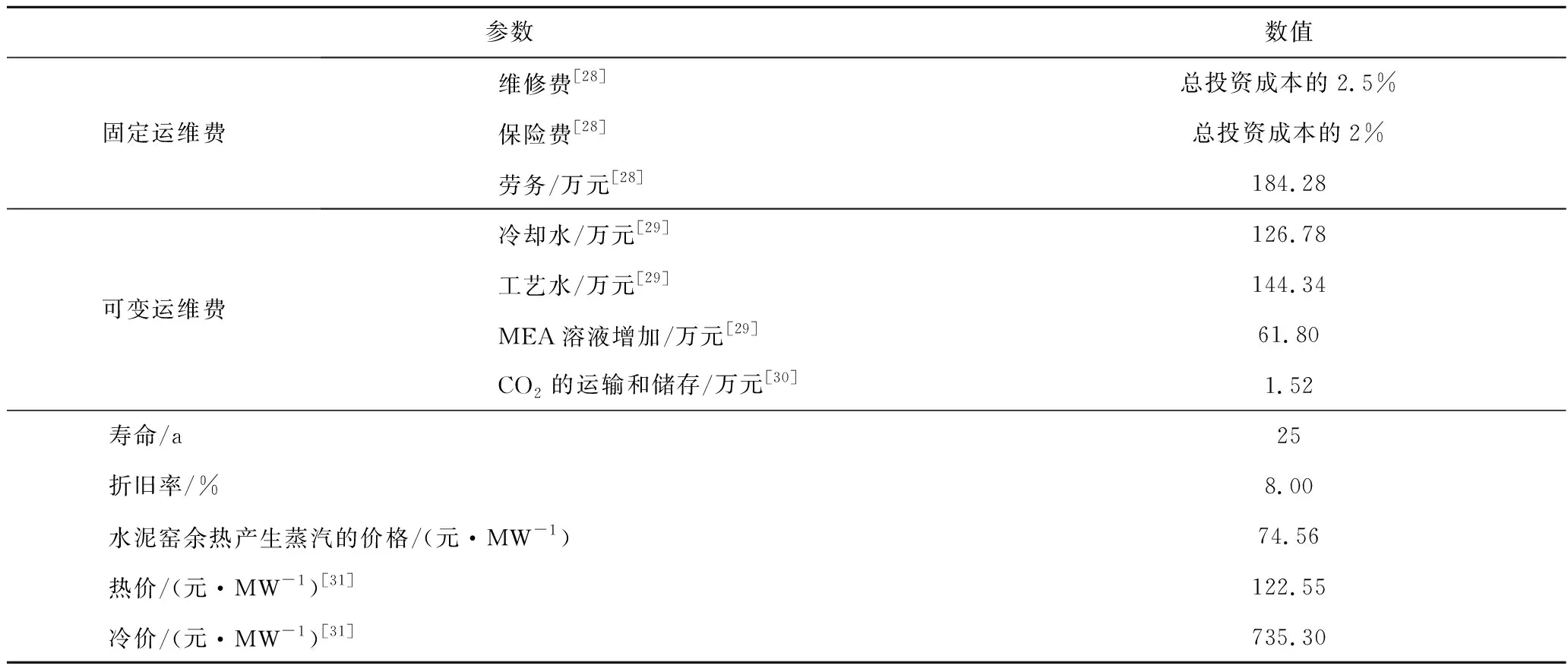

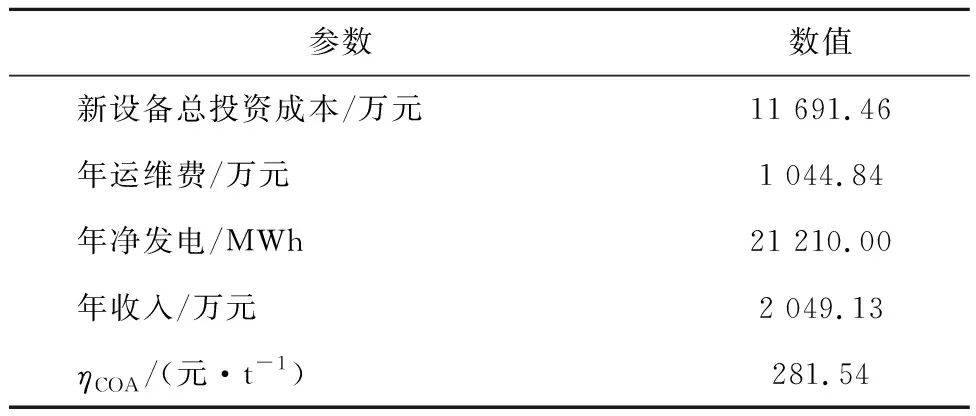

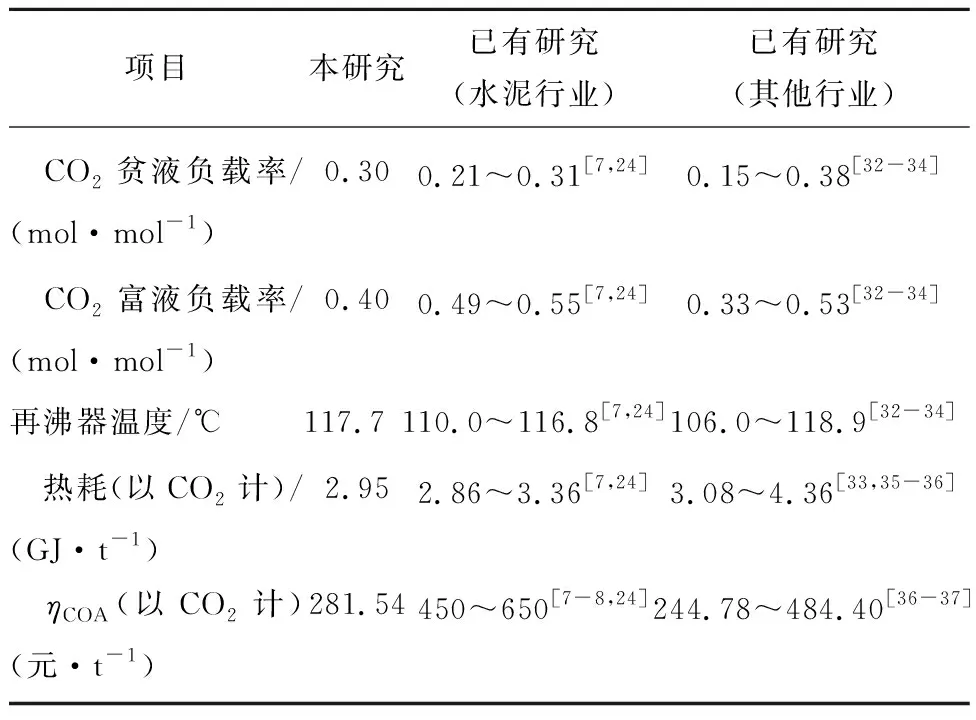

经济性评估中的基础数据见表13,经济性分析的主要结果展示在表14中。发电单元全年可发电21 210 MWh,全年销售热、冷、电收入可达2 049.13万元。在系统整个生命周期中,ηNPV=0,因为系统的收入用于在适当的碳捕集率(18.89%)下补贴昂贵的碳捕集单元的投资和运行成本。由于使用的是水泥窑自身回收废热产生的蒸汽和电力,每吨CO2减排成本仅为281.54元。经与已有文献对比,当碳捕集的热源由外部提供时,碳捕集成本为450~650元/t,而水泥窑余热碳捕集成本为281.54元/t。因此,最大限度地利用水泥窑余热进行碳捕集至关重要。

表13 经济分析的基础数据Table 13 Basic data for economic analysis

表14 新型碳捕集系统的经济性分析Table 14 Economic analysis of novel carbon capture systems

5 对比分析

5.1 性能对比

为验证碳捕集模型的可行性和准确性,表15列出了所提出的新型系统与以往研究的对比。其中不仅将本研究与以往的水泥窑碳捕集的研究进行对比,也与其他技术相对成熟行业(燃煤电厂)的碳捕集进行了对比。需要注意的是,与现有研究相比,再沸器热耗和ηCOA这2个参数在本研究中相对较小。这是由于一方面热交换器3较低的换热温差有利于提高进入再生塔的流体温度;再生塔中较高的压力也降低了水汽化的热消耗。此外,与一般情况下烟气中CO2体积分数0.10%~0.15%的研究相比,本研究中烟气较高的CO2浓度有利于降低热耗。

表15 新型系统重要参数与已有研究对比Table 15 Comparison of important parameters of the new system with existing research

一般来说,水泥窑碳捕集所需的电力和热量需要从燃烧天然气中获得或从附近的燃煤电厂采购。二者都会导致高额支出,特别是在蒸汽成本将占ηCOA近一半的情况下。水泥窑余热利用目前处于发电阶段。这项研究可能会为水泥窑余热进一步利用提供一些重要的见解,特别是当水泥窑最大且经济地提供自身碳捕集所需的电力和热量而减少购买外部昂贵的资源时。最后,这些参数在现有研究范围内,足以用于进一步分析。

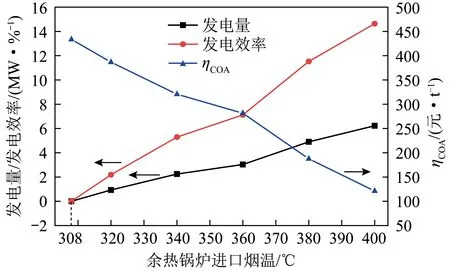

5.2 烟气温度的影响

在保持同等的碳捕集率下,探究了窑头窑尾锅炉的进口烟气温度变化对系统的影响,如图4所示。进口烟气温度的降低会导致烟气可回收热量的减少,而碳捕集单元所需的热和电是不变的。因此随着烟气温度的降低,发电量和发电效率减少,直至烟气温度降至308 ℃时降至0。如果烟气温度再次降低,则需要从外部购买电力或降低碳捕集率,才能维持稳定。烟气温度的降低导致发电量减少,也使得用来弥补碳捕集的费用变少,使碳捕集成本升高。

图4 余热锅炉烟气进口温度变化的影响Fig.4 Influence of flue gas inlet temperature change of boilers

6 结 论

1)基于常规的余热利用系统,从烟气中回收利用42.53 MW热量以过热给水进行发电。结果显示,在为水泥窑提供碳捕集所需的热和电后,发电系统仍可产生3.03 MW的电功率,在供热模式和制冷模式下均可达7.12%的系统发电效率。

2)集成CO2捕集装置后,利用水泥窑烟气废热可脱除烟气中18.89%的CO2。经碳捕集系统参数优化设计,再沸器的热耗低至2.95 GJ/t(以CO2计)。

3)与供热和制冷单元的集成后,供热模式可比制冷模式回收更多的废热,可在不同季节分别为用户提供5.52 MW的热量和0.82 MW的冷量,同时系统热效率分别达到10.28%和4.62%。

5)经济分析下,主要计算了在适当的碳捕集率(18.89%)下,将水泥厂全生命周期内售电、售热、售冷的收入用于弥补昂贵的碳捕集过程的投资成本。因此,净现值最终为0。结果显示,新设计系统需要11 691.46万元的总投资成本,其中61.50%用于CO2的主要捕集设备,每年可售电21 210.00 MWh,同时提供大量的热/冷,年收入达2 049.13万元。