碳基二氧化碳吸附材料研究进展

2023-11-25杨祥富金君素

于 航,孟 洪,杨祥富,金君素

(1.北京化工大学 化学工程学院,北京 100029;2.新疆大学 化学学院 省部共建碳基能源资源化学与利用国家重点实验室,新疆维吾尔自治区 乌鲁木齐 830046)

0 引 言

国际气候变化委员会(IPCC)报告表明[1],以CO2为主的温室气体在大气中的浓度持续增加,到2019年CO2年平均体积分数达410×10-6,预计到2050年CO2排放大约是目前水平的2倍。随着CO2排放量增加,温室效应日益加剧,2011—2020年全球地表平均温度比1850—1900年高1.09 ℃。温室效应带来的气候变化将引发热浪、风暴、洪水等自然灾害,降雨量的改变将导致食物和饮用水短缺,海平面上升增加了人口大规模迁徙的压力,热带疾病也会随气候变暖而扩大传播范围。目前,87%的温室气体排放都来源于化石燃料的燃烧,虽然国内外都在大力发展新能源,但以化石燃料燃烧为主的能源结构短时间内无法改变,CO2捕集、利用与封存技术(CCUS)作为实现碳中和的兜底技术,是实现化石能源零碳利用的唯一手段。燃烧后碳捕集技术由于能够较好地匹配现有工业装置,得到广泛关注。

目前燃烧后碳捕集技术主要有吸收法、吸附法、膜分离等。吸收法是目前最成熟的碳捕集技术,通过氨基甲酸酯或碳酸氢盐的可逆生成对CO2进行循环吸收与解吸。吸附法是通过弱范德华力或共价键力将CO2分子富集到材料表面。相较吸收法和膜分离法,吸附法由于CO2再生过程中不涉及水分蒸发,因此具有更低的再生能耗潜力,而吸收法存在能量要求高、生产成本高、腐蚀设备及产生有害副产物等问题,膜分离法生产周期长、运营成本高且易造成二次污染,因此吸附法被公认为是二代碳捕集技术[2]。

目前,研究人员主要利用多孔材料大的比表面积、丰富的孔隙结构等特性实现CO2吸附。如活性炭(AC)、分子筛、金属有机框架(MOFs)、多孔有机聚合物(POPs)、金属氧化物以及胺改性材料(AMMs)等。MOFs和POPs具有很高的CO2吸附容量和选择性,但这类材料造价昂贵,尚难以实现工业化应用。分子筛具有较高的CO2吸附容量,但在水蒸气存在的条件下会严重影响其对CO2的吸附性能[3],制约其在工业碳捕集领域的应用。活性炭具有来源广泛、物化性质稳定、吸脱附速率快等特点,是一种极具应用潜力的CO2吸附材料,近年来受到关注。然而,现有碳基吸附材料CO2吸附容量和吸附选择性偏低,在工业应用中还存在明显短板,活性炭之间的弱相互作用也使其对温度范围非常敏感,但适当的改性处理可缓解这一系列问题,因此研究人员开始关注碳基吸附材料改性。因其具有较强吸附能力、选择性和再生能力的活性炭被认为是具有良好应用前景的CO2捕集多孔材料。笔者介绍了近年来碳基CO2吸附材料造孔和改性工作的研究进展,并对不同制备改性方法进行对比,以期为后续碳基CO2吸附材料的开发提供借鉴。

1 碳基吸附材料的造孔方法

碳基吸附材料具有比表面积大、孔结构发达等特征,这些特征是碳基吸附材料吸附CO2的关键因素(图1)。碳基吸附材料主要采用物理活化法、化学活化法和模板法进行造孔。

图1 碳基材料吸附CO2机理Fig.1 CO2 adsorption mechanism of carbon-based materials

1.1 物理活化法

物理活化法是采用CO2、水蒸气、O2等气体作为活化介质在高温下制备活性炭材料(表1)。活化过程中活化介质逐渐渗透到材料表面结构气化碳原子,从而形成发达孔隙结构[15]。除活化介质外,活化时间和温度也是碳材料表面结构的主要影响因素[16]。

在诸多活化介质中,CO2应用最广泛,这是由于CO2在活化过程中能产生适合CO2分子动力学、直径的狭窄微孔[17];水蒸气在活化过程中容易扩大已有的孔结构,这也为CO2分子在孔隙中的传递提供了充足的空间条件[18]。然而O2和水蒸气作为活化介质会导致活化过程难以控制,原料损失较多。

1.2 化学活化法

化学活化法是指采用特定浓度的活化剂浸渍碳材料再进行碳化(表2)。化学活化法制备多孔碳材料的主要影响因素包括前驱体原料成分、活化温度、活化剂以及浸渍比[30]。化学活化法通常利用强酸强碱类活化剂,通过刻蚀碳材料表面去除无定形碳,形成丰富的孔隙结构。目前最常用的活化剂为KOH,利用KOH活化不仅可以提高碳材料的比表面积,而且可以提高碳材料表面碱度,促进了材料对CO2的吸附。较高的浸渍比(原料/活化剂)可形成具有高比表面积的活性炭,通常浸渍比在1∶1~5∶1[31]。ALHAMED等[32]认为较多的活化剂和较长的活化时间会导致碳质表面结构崩塌,从而降低碳材料的比表面积和孔体积。

表2 化学活化法制备活性炭Table 2 Activated carbon prepared by chemical activation

1.3 模板法

碳基吸附材料主要采用化学或物理活化方法造孔,但活化后吸附材料孔径分布不均匀,对CO2吸附不佳。而模板法则通过在吸附剂合成过程中加入特定添加剂,在碳化过程中或碳化后去除添加剂,得到孔径分布相对均匀的吸附材料。模板法能较好调控孔径分布,提高CO2吸附效果,关注广泛。其中模板法又分为软模板法和硬模板法[33](表3)。

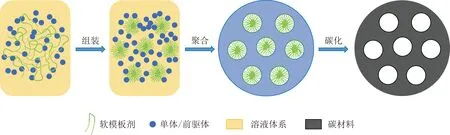

1.3.1 软模板法

软模板法是指在碳基吸附材料合成过程中加入某种有机嵌段共聚物,通过共聚物的自组装作用进行聚合,再经过碳化最终获得孔道相对规整的吸附材料(图2)。软模板构筑简单,对设备要求较低,且形态多样,在碳材料造孔改性中具有良好的应用前景。常用的软模板剂有P123、F127等。

图2 软模板法造孔改性机理Fig.2 Pore-making and modification mechanism of soft template method

肖沛文等[46]利用生物质原料作为碳源,P123作为软模板,通过水热/模板法得到有序介孔碳材料。NICOLAE等[34]以P123为软模板剂,采用水热法将P123与D-葡萄糖聚合,再经CO2活化制得微孔含量高的多孔吸附剂,在室温下对CO2吸附量高达6.00 mmol/g,CO2/N2吸附选择性达9。

WU等[35]采用壳聚糖作为碳源,F127作为软模板剂,通过水热/模板法合成了富含介孔结构的多孔碳材料,并展现了良好的CO2吸附效果。KONNOLA等[36]将间苯二酚、2-氨基噻唑、甲醛和F127混合,采用一锅法合成了氮硫共掺杂有序介孔碳,室温下对CO2吸附量达3.17 mmol/g,CO2/N2吸附选择性达11。JIN等[47]将4-氰苯酚、硫脲、甲醛与F127混合,通过聚合、碳化、活化后,合成了多孔吸附材料,室温下对CO2吸附量为4.55 mmol/g。

1.3.2 硬模板法

硬模板法是指在材料合成过程中加入某种无机刚性物质,碳化后经过刻蚀去除添加剂,最终形成孔径大小均一的吸附材料(图3)。常用的硬模板剂有SiO2、MgO、CaCO3、KCl等。

CHOMA等[37]在合成酚醛树脂的过程中加入一定量的正硅酸四乙酯(TEOS),将合成的树脂经600 ℃ 碳化后合成碳材料,再经NaOH溶液处理去除碳材料中的SiO2,最终合成了微孔含量较高的CO2吸附材料。WANG等[38]将纳米二氧化硅掺在3-氨基苯酚/甲醛树脂内,碳化后去除模板剂,所得材料的微孔比表面积和孔体积分别为1 195 m2/g和0.45 cm3/g,在0 ℃、105Pa下CO2吸附量为4.50 mmol/g,CO2/N2吸附选择性达12。SONG等[48]研究了以MgO为模板剂对木质素合成多孔碳材料的影响,将F127和Mg(CH3COO)2·4H2O均匀的分散在木质素内,高温碳化后用一定浓度的盐酸溶液洗去材料中的Mg2+,最终获得了孔隙结构丰富的碳材料。ZHANG等[40]将纳米CaCO3置入粗糖水溶液中,蒸发干燥后获得半焦状混合物,经碳化获得碳材料,再经一定浓度盐酸处理去除碳材料中的Ca2+,得到了富含微孔的多孔碳材料,在室温下对CO2的吸附量达2.84 mmol/g。HE等[41]选用聚多巴胺和三聚氰胺为碳源,采用纳米CaCO3为模板剂合成多孔碳材料,所得材料在室温条件下有较高的CO2吸附量和吸附选择性。

董莉莉等[49]发现采用KCl作为模板剂有利于提高活性炭的微孔比例,改性后的沥青基活性炭的微孔比例最高达81.19%。GOWNIAK等[42]以单宁酸和尿素为原料,共晶盐NaCl/ZnCl2为模板剂合成一系列活性炭比表面积最大为3 060 m2/g,且在0 ℃、105Pa下CO2吸附量为6.40 mmol/g。SHI等[44]选用Fe2O3作为硬模板并包覆酚醛树脂,经碳化酸洗去除模板剂合成的多孔碳材料比表面积较大,在室温条件下CO2吸附量为2.76 mmol/g。

1.4 其他方法

除传统加热制备碳材料方法,微波加热也逐渐用于碳材料合成中。与传统物理加热方法相比,微波加热具有温升快、温度分布均匀等优点,能较好控制材料的碳化过程。QIU等[50]采用微波法制备活性炭材料,相比传统加热法,该方法制得的活性炭介孔孔容增加了2倍。DUAN等[51]在CO2气氛下采用微波加热的方法制备活性炭,试验证明,微波改性有利于活性炭孔隙发育,改性后的活性炭比表面积最大为1 716 m2/g。ZHANG等[52]采用微波辐照法在N2气氛下对活性炭进行改性,通过Boehm滴定法发现改性后的活性炭表面总碱值升高,在20 ℃、105Pa下,改性活性炭对CO2的吸附量为3.75 mmol/g,比原活性炭提高了28%。

2 碳基吸附材料改性方法

碳基材料表面还含有少量含氧基团,如羧基、内酯基、酚羟基、羰基等,这些基团对CO2分子亲和力不同会导致材料吸附性能差异。碳基吸附剂吸附CO2主要为物理吸附,在常温常压条件下CO2分子与吸附剂之间相互作用较弱,且吸附选择性不高,因此需要对活性炭进行功能化改性。

目前碳基吸附材料的改性主要从提高材料极性方面入手,即从表面改性方面开展(图4),其中表面改性主要包括表面氧化改性、氮杂化改性、硫杂化改性、金属杂化改性等。

碳基吸附材料的化学特性主要取决于其表面化学性质,而表面化学性质与杂原子的种类和密度密切相关。碳材料本身除碳元素,还含有氢、氧等非碳元素,这些非碳元素的存在会增加碳材料表面极性,进而提高其对CO2的吸附效果。然而碳材料本身非碳元素含量很低,学者通过引入杂原子对碳基吸附材料表面进行改性,从而显著提高材料对CO2的吸附性能[53]。目前,常用的表面改性方法有表面氧化改性、氮杂化改性、硫杂化改性、金属杂化改性等。

2.1 表面氧化改性

碳材料的表面氧化改性是指采用强氧化剂对活性炭表面进行处理,使材料表面含有更多含氧官能团,如羧基、羟基、羰基等(图5),以此提高活性炭表面极性。常用的氧化剂主要包含硝酸、次氯酸、双氧水、高锰酸钾、臭氧等。

图5 以硝酸为例表明碳材料表面氧化改性机理Fig.5 Mechanism of surface oxidation modification of carbon materials by nitric acid

2.2 氮杂化改性

氮杂化改性是指通过浸渍、嫁接或原位掺杂等方式在活性炭表面或骨架内引入含氮官能团(图6)。含氮基团在固体吸附剂上形成丰富的碱性位,从而提高吸附剂对CO2等酸性气体的吸附性能。

2.2.1 有机胺改性

有机胺改性主要分为浸渍法和嫁接法。浸渍法是将多孔碳材料浸渍于有机胺溶液中,使有机胺负载到碳材料表面和孔道内,从而提高吸附材料的吸附选择性和吸附容量。嫁接法是通过有机胺与碳材料表面的化学键结合,在材料表面均匀接枝氨基,从而提高吸附材料的选择性和吸附容量。

常用于浸渍的有机胺主要包含乙醇胺(MEA)、二乙醇胺(DEA)、三乙烯四胺(TETA)、聚乙烯亚胺(PEI)、N-甲基二乙醇胺(MDEA)等。如KHALIL等[60]利用空间位阻胺(AMP)和MEA浸渍活性炭发现,浸渍后的活性炭表面形成很多活性位点,提高了CO2吸附容量和选择性。虽然湿法浸渍有机胺普遍可以提高CO2吸附容量,但在浸渍过程中易造成活性炭孔道结构堵塞,抑制CO2分子扩散[61],需要合理控制有机胺的负载量。ARDHYARINI等[62]发现在介孔碳表面浸渍的MDEA负载量为43%时,CO2吸附量由1.60 mmol/g提升至2.63 mmol/g,而MDEA负载量为50%时CO2吸附量降至1.76 mmol/g,这是由于过多有机胺负载,导致材料孔隙结构严重阻塞,不利于CO2吸附。尽管可用于负载的有机胺种类很多,但研究人员发现PEI具有较明显优势。LIU等[63]利用PEI浸渍稻壳活性炭,改性后材料在0和25 ℃时CO2吸附量分别为6.80和4.50 mmol/g。WANG等[64]在介孔碳材料表面浸渍PEI,在PEI负载量为60%时CO2吸附量最高为2.60 mmol/g。王梅[65]发现在PEI浸渍球形中孔碳过程中添加对CO2中性的聚乙二醇(PEG)可以显著提高CO2吸附量,在75 ℃、0.15×105Pa下改性材料最大CO2吸附量为3.71 mmol/g。张重杰等[66]采用PEI、MEA、DEA和二乙烯三胺(DETA)分别浸渍中孔碳材料,在75 ℃时4种改性碳材料对CO2吸附量分别为4.32、2.05、2.95和2.84 mmol/g。此外,吸附剂再生过程中存在有机胺挥发现象,研究人员也进行了大量研究。赵文瑛[67]在多孔材料上浸渍分子量为600、1 200、1 800 g/mol的PEI,研究表明提高有机胺分子量可有效抑制有机胺挥发。DRAGE等[68]研究PEI改性吸附剂,再生温度在110~145 ℃时PEI损失率低于10%,而较高再生温度会促进有机胺挥发和分解。

嫁接法是通过化学键作用将含氮官能团连接到吸附材料表面,可有效降低有机胺的挥发。常用于嫁接的氨基化合物主要有氨基硅烷、卤化胺、二胺和多胺等。BAMDAD等[69]将氨丙基三乙氧基硅烷(APTES)接枝到氧化处理后的生物质活性炭表面,发现经接枝的活性炭N含量由0.15%升至3.90%,室温条件下的CO2最大吸附量为3.70 mmol/g。HOUSHMAND等[70]将2-氯乙胺盐酸(CEA)成功接枝到经硝酸氧化的活性炭表面,100 ℃下,改性后活性炭的CO2吸附量提升了45%。KERAMATI等[71]将TETA接枝到经H2SO4/HNO3混合溶液氧化的活性炭表面,在25 ℃、40×105Pa下,改性材料最大CO2吸附量为16.16 mmol/g,比原材料提高90%。

2.2.2 原位氮掺杂改性

原位氮掺杂改性是指在前驱体碳化过程中加入有机氮源,在高温条件下氮元素会参与到碳骨架的形成过程中,从而形成吡啶氮、吡咯氮等基团,常用的有机氮源主要有尿素、三聚氰胺、壳聚糖、吡啶等。LI等[72]将煤基活性炭与尿素1∶1混合加热进行氮掺杂,成功引入了吡啶氮、吡咯氮和季铵氮等官能团,结果表明在室温条件下,氮掺杂活性炭CO2吸附量为1.38 mmol/g。WANG等[73]则直接将煤粉与尿素1∶1混合碳化,再进行KOH活化制得氮掺杂活性炭,结果表明在室温条件下,氮掺杂活性炭CO2吸附量为3.92 mmol/g,CO2/N2吸附选择性为80。YUE等[74]采用将D-葡萄糖与尿素混合,然后以K2CO3为活化剂,将水热合成的聚合物进行碳化活化,所合成的吸附材料在室温下对CO2的吸附量达到3.92 mmol/g,CO2/N2选择性最高可达44。REHMAN等[75]将葡萄糖和三聚氰胺1∶1碳化,再经过KOH活化制备氮掺杂活性炭。改性后的活性炭最高含氮量为13.80%,在室温条件下,对CO2最大吸附量为4.95 mmol/g,CO2/N2吸附选择性为12。SHAO等[76]将核桃壳与三聚氰胺1∶1混合,采用两锅法制备氮掺杂活性炭,所得样品在25 ℃和0 ℃时CO2最大吸附量分别为4.00和6.60 mmol/g。NANDI等[77]以聚丙烯腈(PAN)为前驱体,经碳化活化后,所制备的碳材料N含量达1.80%,比表面积高达2 501 m2/g,在室温下对CO2的吸附量达5.14 mmol/g。CHEN等[78]将尿素和椰壳粉混合,采用KOH活化后,获得了高氮含量和富含微孔的氮杂碳材料,在25 ℃下对CO2的吸附量达5.00 mmol/g。

2.2.3 无机氨改性

无机氨改性是指在高温条件下采用无机氮源处理活性炭,通过形成酰胺、酰亚胺和内酰胺、吡啶氮、吡咯氮等基团的形式,将氮引入活性炭骨架或表面[79],常用的无机氮源有NH3、NaNH2等。然而相较于原位氮掺杂改性,该方法所得氮杂碳材料氮含量偏低,研究人员对前驱体和氮源的匹配性进行了深入研究。通过研究发现,生物质前驱体具有良好的无机氨改性潜力。如ZHANG等[80]采用NH3加热改性生物质活性炭,通过分析表明,该方法成功将氮源引入碳材料中,改性后的碳材料N质量分数为6.11%,其对CO2的吸附量达1.80 mmol/g。GENG等[81]将玉米芯首先在N2中400 ℃下碳化,然后将N2直接切换成NH3,在400~800 ℃下将材料进行改性,制备了CO2吸附容量大、选择性好的氮杂碳材料。ZHANG等[82]则采用氨水对活性炭表面进行热处理,经改性后的活性炭表面N质量分数为7.21%,且在0和25 ℃时的CO2吸附量分别为7.19和5.05 mmol/g。SINGH等[83]将NaNH2与炭化聚丙烯腈混合加热获得氮杂碳材料,改性后的碳材料表面N质量分数为6.50%,其对CO2吸附量达1.75 mmol/g。

2.3 硫杂化改性

硫杂碳主要是含硫化合物与碳源混合物在高温条件下反应制得。研究表明,当硫基团处于氧化形式时,有利于碳材料对CO2吸附[84],硫杂碳对CO2吸附主要有3种相互作用方式,即CO2与含硫基团形成芳环的酸碱作用;CO2与亚砜、磺酸等基团之间的极性作用;CO2与表面酸性集团的氢键作用[85]。

SINGH等[86]用3 mol/L的硫代硫酸钠水溶液浸渍碳前驱体后进行碳化,最终制得硫杂碳材料,所合成的碳材料表面S质量分数为2.89%,其CO2动态吸附量最大为2.10 mmol/g,并展现出了良好的吸脱附循环性。鲁晓龙[85]选用硫代硫酸钠作为硫源改性CMK-3碳材料,所得吸附剂S质量分数为4.27%,在0.8 MPa下CO2吸附量为7.00 mmol/g。

SAHA等[87]同样采用硫代硫酸钠修饰碳材料,改性后材料比表面积最高为2 865 m2/g,在25 ℃、0.1×105Pa条件下CO2吸附量为2.06 mmol/g。TIAN等[88]通过一锅热解葡萄糖、硫脲和碳酸氢钠制备了N-S共掺杂蜂窝碳,其中S质量分数为0.20%,N质量分数为4.50%。在0 ℃、1×105Pa下,N-S共掺杂多孔碳对CO2最大吸附量为4.60 mmol/g,CO2/N2吸附选择性为110。

2.4 金属杂化改性

金属杂化改性是将金属元素引入碳材料骨架或表面,金属氧化物作为供电子体易吸附CO2等酸性气体,从而提高碳材料表面对CO2分子的亲和力[89],常用金属元素有Ca、Mg、K、Al、Cu、Zn、Fe等。

GAO等[90]将木炭和醋酸钙混合后煅烧制备CaO-C吸附剂,改性后的吸附材料比表面积虽明显降低,但对CO2最大吸附量可达15.10 mmol/g。GUO等[91]将一定浓度的MgCl2·6H2O溶液浸渍到生物质(稻壳、木屑、咖啡渣等)上,经高温焙烧碳化后制得MgO-C吸附剂,改性后的吸附材料展现出了更好的CO2吸附性能。ZHANG等[92]将HNO3氧化的介孔碳浸渍于Mg(NO3)2·6H2O溶液中并经过煅烧制备MgO-C吸附剂,该吸附剂在75 ℃条件下对烟气中CO2吸附量为1.60 mmol/g。ZHAO等[93]通过对碳材料表面进行氧化,然后采用离子交换的方式将K+均匀负载在碳材料表面,所制备的K掺杂碳材料对模拟烟气CO2吸附量达1.25 mmol/g,同时展现了良好的CO2/N2吸附选择性,最高可达404。PIRERE-LOUIS等[94]研究了Al/Fe金属氧化物对CO2吸附的影响,结果表明,所合成的金属氧化物改性的吸附材料对CO2吸附同时存在物理吸附和化学吸附作用,进而提高了材料的吸附选择性和吸附容量。HOSSEINI等[95]采用Cu/Zn混合溶液浸渍活性炭,浸渍后的活性炭经高温焙烧后在30 ℃、0.15×105Pa下对CO2吸附量为2.26 mmol/g。

3 碳基吸附材料改性方法对比

CO2吸附容量和吸附选择性是吸附材料的关键性能,但在工业烟气碳捕集应用中,仍需综合考虑吸附材料的耐硫性、耐水性、脱附温度等问题(表4)。

表4 不同改性方法的特点Table 4 Characteristics of different modification methods

通过对比软模板和硬模板改性可以看出,模板法改性碳材料对CO2吸附容量和CO2/N2吸附选择性无较大差异,但模板法改性容易产生VOCs气体或废酸废碱等污染物。在表面氧化改性方法中,采用HNO3等氧化性溶液改性效率高于O3等气体,经表面氧化改性的碳材料再生温度普遍较低,但耐硫性较差,且在改性过程中同样产生污染物。氮掺杂改性极大提高了碳材料对CO2/N2吸附选择性,但改性材料的循环稳定性较差。硫掺杂改性同样可以提高碳材料的CO2吸附容量,但其对CO2/N2吸附选择性较低,且污染严重。金属杂化改性对环境影响较小,CO2/N2吸附选择性较高,但该方法改性碳材料吸附温度较高,对能量需求随之提高。

虽然碳基吸附材料的改性方法很多,但表面氧化改性、氮杂化改性、硫杂化改性、金属杂化改性等方法距工业应用仍存在一定差距。

4 结语与展望

不同来源二氧化碳的过度排放导致全球变暖加剧,为降低大气中以二氧化碳为主的温室气体,研究人员不断研究开发高效二氧化碳捕集和储存技术。目前二氧化碳吸收技术能耗高,存在设备腐蚀问题;膜分离技术运营成本较高,且易造成二次污染;而固体吸附材料成本低、易处理、环保、再生能力强,尤其是碳基吸附材料,在工业水平上用于二氧化碳气体捕获具有极大潜力。碳基吸附材料具有来源广泛、比表面积高、孔隙结构发达、物化性质稳定等优点,在CO2捕集领域具有良好的应用前景。其对CO2的吸附效果与比表面积无直接关系,而与微孔/微孔比表面积紧密相关,在低CO2分压条件下,CO2吸附量与微孔体积呈线性关系[98],因此在对碳基吸附材料改性过程中,提高微孔率是主要研究方向之一。纯碳吸附材料对CO2的吸附主要依靠分子与孔隙间微弱的范德华力,CO2吸附容量和吸附选择性较差,因此表面改性是目前研究热点。

碳基吸附材料的功能化和表面修饰会增强其CO2捕获能力。笔者总结了不同类型表面改性方法,通过杂原子(N、O、S)的单掺杂或共掺杂、胺和亚胺功能化、金属氧化物负载等策略对碳基吸附材料进行功能化修饰。与未改性的碳基材料相比,经过表面改性的材料对CO2吸附容量大幅提高。此外,改性后的吸附剂对CO2的选择性也大幅提高,这是由于碳基吸附材料改性过程中在表面形成丰富活性位点。虽然改性碳材料具有较高CO2吸附量和吸附选择性,但仍有改进空间,以确保CO2气体的高纯度和回收率达到工业标准水平。

碳基吸附材料在高含水条件下吸附性能较差,由于水蒸气和CO2分子的竞争吸附,水蒸气[99]对活性炭吸附CO2的能力产生抑制作用。尽管与分子筛相比,大多数活性炭的疏水性能减少了这种不利影响,但在潮湿环境下储存吸附材料也会导致二氧化碳吸附能力下降,这是由于吸附剂表面逐渐氧化所致。由于活性炭表面的化学惰性,在较低CO2分压下,碳材料吸附能力随温度急剧下降,更易受到烟气中NOx、SOx、H2O等杂质影响[100],其中HgO对CO2吸附[101]影响较大。如前文所述,为克服这些缺点,许多研究更关注碳材料的改性和活化,以增强其对CO2的表面亲和力。因此亟需研发一种新的碳基吸附材料承受环境影响,以便更好从混合气体、烟道气体或沼气中捕集二氧化碳。目前研究工作中多采用二元混合气体(N2/CO2或CH4/CO2)的突破曲线来评价吸附剂材料的性能,而其他成分的引入可能对吸附剂的稳定性和再生要求有相当大的影响。

从经济角度看,碳基吸附材料更有利于在工业应用中捕集二氧化碳,由于其性质稳定且具有较快的吸脱附动力学,再生性能良好,这些特性降低了材料生产成本和回收成本,避免环境污染。

尽管碳基吸附材料在工业生产中具有良好的应用前景,但面对实际工业化水平还需考虑以下因素:① 在保证CO2吸附效率前提下提高吸附循环次数;② 通过降低成本以提高工艺水平,开发高效吸附剂;③ 在较长时间内保持吸附材料对烟气中其他成分的稳定性。此外,在材料研发方面还应进一步提高碳基材料的CO2吸附容量和循环再生性能;在二氧化碳捕集技术方面还应开发可获得优良CO2吸附性能的新技术及降低二氧化碳捕集工艺成本。

总体来说,化学活化法造孔技术效率高,但产生大量废酸废碱,且工艺成本较高,不利于工业化生产;物理活化法成本较低且无环境污染,但采用该方法难以控制反应进程,从而使孔结构不均匀,生产工艺有待完善;现有模板法可通过调控吸附材料的孔径分布提高CO2吸附,但仍存在较多因素影响其放大推广。如软模板法需要加入昂贵的模板剂,提高了材料合成成本。硬模板法则需通过强酸或强碱去除碳材料中的模板剂,废酸/废碱的处理会显著提高生产成本,且难以对生产工艺放大。因此,未来发展方向应在优化碳基吸附材料活化条件的同时,综合考虑选用更低成本的软模板剂和更易处理的硬模板剂。

碳基吸附材料的表面改性增加了吸附材料表面极性,提高了CO2吸附容量和吸附选择性,现有表面改性包括表面氧化改性、氮杂化改性、硫杂化改性、金属杂化改性等。在众多改性方法中,氮杂化改性和金属杂化改性目前研究较多,是最有可能实现碳基吸附材料大规模放大生产的途径之一。

针对碳基吸附材料的实际应用,需要综合考虑诸多影响因素后取最优平衡,因此不应只局限于材料的CO2吸附量。目前工业上普遍采用的物理活化法可使碳材料吸附剂在25 ℃、10%初始 CO2体积分数下吸附量达1.00 mmol/g[16],已满足工业需求。此外,在实际应用中还需关注理想指标包括脱附温度(不宜高于100 ℃)、吸附热(不宜高于30 kJ/mol)、循环稳定性(100次吸附脱附后吸附量未降低)、抗水性(50%相对湿度下CO2吸附量折损不宜超过50%)等[102]。