Lyocell/棉混纺面料的染整性能研究

2023-11-16吴华平沈佳盈

李 琪,吴华平,殷 英,方 斌,李 军,沈佳盈

[现代纺织技术创新中心(鉴湖实验室),浙江 绍兴312000]

Lyocell 纤维被誉为21 世纪绿色纤维,它是以N-甲基吗啉-N-氧化物(NMMO)为溶剂,通常用湿法纺丝工艺制得的再生纤维素纤维,几乎兼顾了现有化学纤维中再生纤维、合成纤维的优点,又避开了这2 种纤维的缺陷[1]。

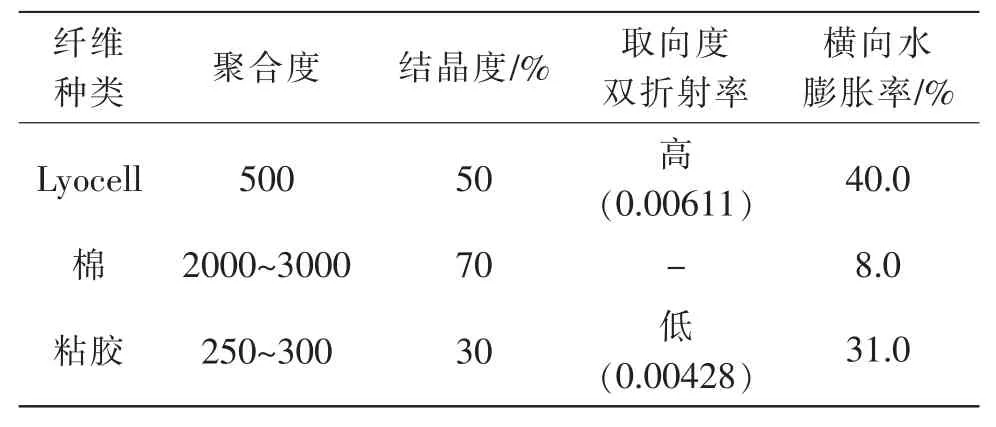

Lyocell 纤维与棉纤维、粘胶纤维相比,化学组成相同,皆属纤维素纤维,但其无论是物理形态还是超分子结构都与后两者有着很大的不同(见表1)[2],实属高结晶纤维素纤维,结晶度是普通粘胶纤维的1.7 倍。根据交联程度的不同,Lyocell 纤维可分为普通型(G100 纤维)、半交联型(LF 纤维)和全交联型(A100纤维)[3]。另外,Lyocell 纤维横截面呈圆形或椭圆形,纤维表面光滑,弹性回复性较差,生产中易产生折皱和横档疵点,特别是停机时间越长,开车横档问题越明显。而Lyocell 纤维受机械摩擦后外层纤维易发生断裂,形成毛羽,特别是在湿态下,未交联型Lyocell 纤维会产生明显的原纤化现象,严重时会缠绕形成球粒,影响织物表面质量和染色均匀度,因此其染色性能具有一定特殊性,是产业界研究的热点。季莉等[4]为了避免织物的擦伤和折皱问题,采用冷轧堆前处理和冷轧堆染色加工方法,并采用了低温等离子体处理技术和改性壳聚糖整理剂相结合的方式,赋予织物优异的抗菌和防皱性能。

表1 Lyocell 纤维、棉纤维、粘胶纤维的微结构参数及物理性能

本文从产业化生产实际出发,对100% Lyocell 纤维、50/50 Lyocell/棉、100% 棉纤维3 种不同成分、相近规格织物的坯布的染色工艺及数据进行对比分析,研究Lyocell/棉混纺面料的染整工艺及性能,为Lyocell/棉混纺面料的产业化生产提供参考。

1 试验部分

1.1 原料品种规格

试验品种的组织结构均为平纹组织,均采用喷气织造工艺制备,具体数据如表2 所示。

表2 实验面料坯布规格

1.2 前处理试验

3 种规格织物的前处理工艺统一采用退煮漂一浴法,浴比均为1∶30,具体配方及流程如表3 所示。

表3 退煮漂一浴法前处理工艺配方(单位:g/L)

1.3 丝光工艺及染色工艺配方

1.3.1 丝光工艺及配方

取4 种碱液浓度对样布进行丝光处理,丝光的碱液浓度如表4 所示。

表4 丝光的碱液浓度(单位:g/L)

将3 个品种的织物在一定的张力下分别进行4 种浓度的碱液处理1min,后经85℃热水洗3 遍、常温水洗2 遍,最后充分水洗烘干,以确保后续染色效果。

1.3.2 染色工艺及配方

3 个品种织物的染色工艺及配方如下所示。

活性染料:活性红1.0%(o.w.f),活性黄1.5%(o.w.f),活性蓝1.5%(o.w.f)。

元明粉:60g/L。

纯碱:30g/L。

浴比:1∶30 。

保温条件:60℃,60min。

染色后,用2g/L 皂洗剂充分皂洗,水洗后烘干。

染色工艺流程如图1 所示。

图1 染色工艺曲线图

1.4 测试

1.4.1 失重率测试

1.4.2 丝光布毛效测试

依据工厂实际生产操作与经验,毛效按下述方式测试:取样30cm×5cm,置色液中30min,记录色液在布上上升的高度,以cm 表示。

1.4.3 白度测试

使用白度仪(型号WSB-VI),按照GB/T 7974—2002 分别进行测试。

1.4.4 上染率测试

测试设备选用SG-723 型分光光度计。

测试流程为:首先测定初始染液的吸光度A0,待染色结束后再测定染色残液的吸光度A1;其次将3 个品种织物经过皂洗(95℃洗10min,浴比1∶40,2g/L 标准皂粉)、水洗,取得水洗液;最后将上述染色残液、皂洗液和水洗液各取5mL 进行混合,再测定混合溶液的吸光度A2。

按公式(2)计算上染率[5]。

式中:A0为初始染液稀释m0倍后在最大吸收波长处的吸光度;A1为染色残液稀释m1倍后在最大吸收波长处的吸光度。

1.4.5 上染速率曲线的测定

测试样在60℃入染后加NaSO4,在40min 后加Na2CO3,以后每隔10min 分别测定染料的上染百分率,绘制上染速率曲线[6]。

1.4.6 表观深度及深染性(K/S 值)的测定

K/S 值采用Datacolor SF600 型测色配色仪进行测试,选取D65 光源数值,10°视角测定。将染色后的织物对折2 次,取3 个点进行测试,结果取平均值。最终按照Kubela-Munk 函数(见式3),计算出K/S 值。

式中:K 为被测物体的吸收系数;S 为被测物体的散射系数;R 为被测物体为无限厚时的反射率。

2 结果与讨论

2.1 坯布的白度分析

从3 种织物坯布表面可以看出,100% Lyocell 坯布布面较白较干净;50/50 Lyocell/棉坯布布面较黄,有较多棉籽壳;纯棉坯布布面最黄,有少许棉籽壳;50/50 Lyocell/棉坯布比纯棉坯布略白,但是布面棉籽壳略多。在与Lyocell 纤维混纺的时候可以采用等级略低的棉花,这是因为Lyocell 纤维的存在可以弥补低等级棉的不足,从而得到性价比高的产品。

3 个品种坯布的白度测试数据见表5。从表5 中3个品种坯布的白度测试数据可以看出,100% Lyocell坯布白度值已经很高,达到可染基本色的要求(在印染企业生产实际中,面料的白度值高于76,即可达到可染基本色要求);但是,50/50 Lyocell/棉坯布和100%棉坯布的白度不能达到可染基本色的基本要求,须经过前处理。

表5 不同规格织物坯布的白度值

2.2 退煮漂工艺结果分析

3 个品种织物经过退煮漂前处理工艺后,面料的失重率、毛效值和白度值如表6 所示。

表6 前处理面料的失重率、毛效值以及白度值的数据对比

根据退浆失重率数据分析,100% Lyocell 面料的上浆量最少,大约为5%,50/50 Lyocell/棉坯布的实际上浆量大约为7%(其余3%为半纤维素纤维、棉蜡、棉籽壳等杂质),100% 棉的实际上浆量大约为12%(其余3%为棉蜡、棉籽壳等杂质);Lyocell/棉混纺面料的上浆量低于100% 棉面料的上浆量约35%。因此,100% Lyocell、50/50 Lyocell/棉坯布的退浆工艺有明显的成本优势:在上浆环节,相比于100% 棉可节省浆料5%;在退浆环节,100% Lyocell 织物相对100% 棉、Lyocell/棉织物可节省碱用量50%左右。

表6 中3 个经退煮漂工艺样品的毛效值、白度值实验数据显示,100% Lyocell 织物退浆时液碱用量5g/L左右,50/50 Lyocell/棉、100% 棉坯布退浆时液碱用量10g/L 左右进行退浆后,均可以用于后续试验染色。

因此,在生产中,在相同的前处理退煮漂工艺流程下,50/50 Lyocell/棉织物可采用轻度的前处理工艺,在生产中即可满足基本染色的要求。

2.3 丝光工艺结果分析

不同的丝光碱液浓度对3 个品种织物的毛效和白度值影响如表7 所示。通过不同浓度的丝光碱液处理后,结合织物的毛效值、白度值等数据,可以看出其毛效值、白度值相较于坯布均有提升。这是因为纤维膨胀度增加,使得纤维内部承载染料的缝隙和孔洞增加,有利于纤维表面扩散边界层的染料更加容易扩散及被吸附。经160g/L 碱液丝光处理后的毛效值、白度值提高较为明显,更有利于后续织物的染色试验。

表7 丝光工艺后的试样毛效值和白度值

丝光工艺对织物上染率的影响见表8。由表8 数据可以看出:经过丝光工艺后的织物,上染率数值均明显大于未经过丝光工艺的样品;100% Lyocell 织物上染率随着丝光的碱液浓度的增加而呈现抛物线变化,当碱液浓度达到120g/L 时,上染率数值最高,染色效果最佳,随后当碱液浓度超过120g/L 后,织物上染率反而下降,当碱液浓度超过230g/L 后趋于平稳。

表8 丝光工艺对织物上染率的影响

此外,从上染率的差值和上染率曲线图(见图2)可以看出,丝光的碱液浓度的增加,有利于提升Lyocell 纤维和棉纤维的同色性能,从而提高织物匀染性;当丝光的碱液浓度达到220g/L 时,Lyocell 织物与棉织物的同色性能最佳,最有利于后续的均匀染色。

2.4 染色工艺结果分析

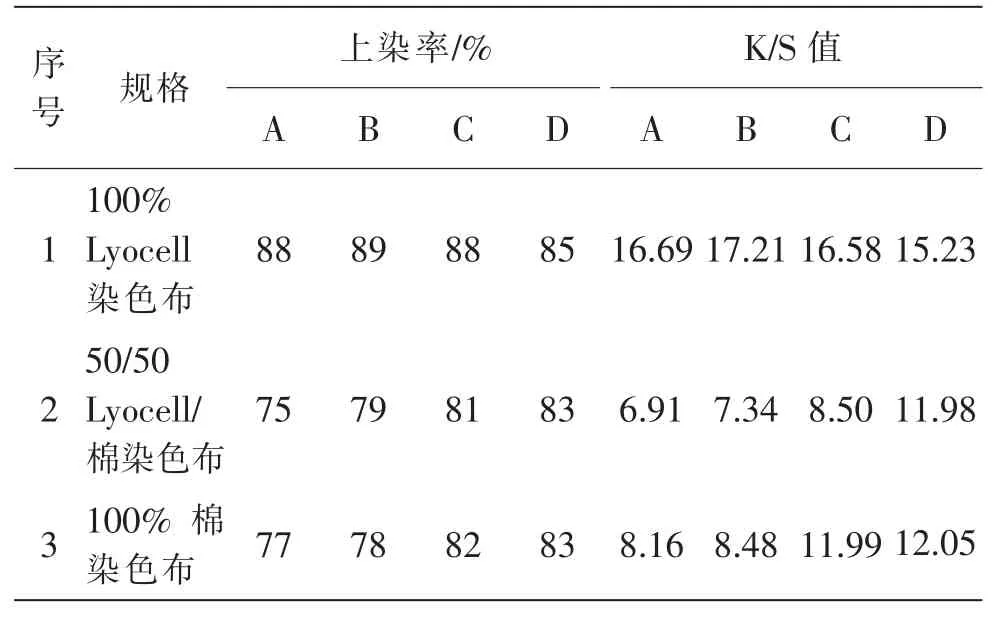

活性染料对3 种织物的上染率、K/S 值测试数据如表9 所示。

表9 染色上染率及K/S 值

从表9 中的上染率数据可以看出,同一染色工艺条件下,100% Lyocell 织物的上染率最高,达到相同染色深度时所需染料最少;50/50 Lyocell/棉混纺织物的上染率与100% 棉织物接近。可见,虽然Lyocell 纤维的结晶度和取向度比较高,但具有优良的染色性能,对活性染料具有比棉纤维更高的吸附性能及固着率,因此适合棉纤维染色的活性染料也完全适合Lyocell纤维的染色。另外,Lyocell 纤维遇水膨胀现象明显,使得染料在纤维内扩散所需的孔道体积和数量增大,提高了染料在纤维内的扩散性能,在相同的染色时间内有利于染料上染。

从表9 中的K/S 值数据可以看出,同一染色工艺条件下,Lyocell 纤维可获得很高的表观深度,具有优良的深染性,其表观深度约为棉纤维的1 倍,而50/50 Lyocell/棉混纺织物表观深度略低于纯棉织物。但是,实际目测条件下Lyocell/棉混纺织物的染色深度比100% 棉高。可见,K/S 值并不能反映不同织物间的深浅度,主要因为Lyocell/棉混纺织物的设计进一步控制了Lyocell 纤维的原纤化问题,提高了纱线的光洁度,当测试光线照射到Lyocell/棉混纺织物表面时,形成了比一般织物更强的反射性,导致其K/S 测试值比100%棉低。

3 结语

Lyocell 纤维与棉纤维混纺的时候可以采用等级略低的棉纤维,这是因为Lyocell 的存在可以弥补低等级棉白度值的不足,从而降低生产成本,开发出性价比高的产品。

优化得出丝光工艺中碱浓度这一重要因素,认为当丝光工艺的碱液浓度为220g/L 时,Lyocell 纤维与棉纤维上染率相差无几,具有最佳同色性能,有助于提高Lyocell/棉混纺织物的染色均匀性,为产业化生产提供了参考。

同一染色生产工艺条件下,100% Lyocell 纤维具有较高的表观深度,其表观深度约为棉纤维的1 倍,而50/50 Lyocell/棉混纺织物表观深度略高于100% 棉织物,但是其K/S 值却低于纯棉织物。分析主要原因为Lyocell/棉混纺织物的设计进一步控制了Lyocell 纤维的原纤化问题,提高了纱线的光洁度,当测试光线照射到Lyocell/棉混纺织物表面时,形成了比一般织物更强的反射性,导致其K/S 测试值比纯棉低,为开发和丰富Lyocell/棉混纺织物产品提供了参考。