基于自适应轮廓骨架分区的电弧增材制造成形路径优化方法

2023-11-13赵淘闫朝阳蒋凡肖珺陈树君

赵淘,闫朝阳,蒋凡,肖珺,陈树君

(北京工业大学,材料与制造学部,北京,100124)

0 序言

增材制造(additive manufacturing,AM)技术是一种由离散数据驱动,结合实时智能控制和过程性能调控的由点到线、由线到面、由面到体的自下而上、逐层沉积的高速制造技术.其中电弧熔丝增材制造技术(wire arc additive manufacturing,WAAM)是AM 的一种,是以焊接电弧为热源,通过熔化同步供给的丝材,在基板上逐层堆积制造金属零件,与其他增材制造技术相比,WAAM 具有成形尺寸大、材料利用率高、制造成本低的优势[1].

在WAAM 的设计阶段,工艺规划直接决定着零件成形质量与几何精度的高低,包括切片、路径规划、参数匹配等.目前,应用在WAAM 中的三维模型切片方法主要分为平面切片算法和曲面切片算法两类.算法效率和轮廓构建精度是切片算法的核心要素,Ding 等人[2]设计了基于光固化立体造型术(stereolithography,STL)模型三角面元邻接拓扑关系的高效切片算法,结果表明,可以明显提高三角面元的搜索效率.Bethany 等人[3]设计了基于边缘匹配算法的相交线段快速构建算法,结果发现,此算法提高了切片算法的计算效率.韩兴国等人[4]提出基于非均匀有理B 样条(non-uniform rational B-splines,NURBS)曲线拟合的切片轮廓构建方法,结果发现,可获得光滑的轮廓曲线,从而提高零件的成形精度.对于曲面切片算法,结合多自由度设备,可实现悬垂结构的无支撑快速打印.李鑫磊等人[5]采用从空间角加权法向方向平移三角网格控制点的策略,生成与初始分层曲面等距的曲面簇,与模型求交,结果发现,可以获得曲面切片轮廓,并制造出大型螺旋桨.

三维模型转换为二维平面轮廓是增材制造技术的前提,平面轮廓的路径规划则直接决定着零件表面成形质量.对于复杂中/大尺寸的零件而言,WAAM 成形过程与成形规律更加复杂,起熄弧次数与位置、搭接距离、路径规划策略等是关键影响因素.Hu 等人[6]提出旋转、交替起熄弧控制策略,结果发现,可以有效避免起熄弧位置高度差导致的成形缺陷.方学伟等人[7]提出基于斜顶搭接模型的最优搭接距离计算方法为d=0.715w(d为相邻焊缝搭接距离,w为熔宽),此搭接距离可以获得良好的焊缝平整度.

WAAM 中应用最广的路径规划策略主要分为4 类,分别为轮廓偏置法[8]、往复直线法[9]、轮廓偏置与往复直线相结合的复合法[10]、分区法.Ding 等人[11-12]针对轮廓偏置方法易在中间区域产生孔隙缺陷的问题,基于中轴变换的由内而外的轮廓偏置路径规划方法,提出一种成形路径与工艺参数自适应的中轴变换(medial axis transformation,MAT)路径规划方法.分区法可根据子区域的几何特征选择最优的路径规划策略.Florent 等人[13]提出基于布尔运算的手动几何裁剪分区法,可根据实际需要将多边形划分为多个子区域,然后根据各个子区域的几何特征生成最佳填充路径.Liu 等人[14]提出基于遗传算法的智能寻优多边形自动分区算法,可自动处理含有曲线的多边形,得到最优子区域集合的算法.

轮廓偏置方法具有较高的几何还原度,比较适合中/大尺寸复杂零件的路径规划,但是,当切片轮廓存在狭长或尖角区域时,原始轮廓在连续偏置过程中易形成欠填充区域,导致狭长区域或尖角区域材料沉积量过多或过少.针对上述问题,提出了一种基于布尔运算的待优化区域识别算法,待优化区域经过滤与合并后形成骨架填充区,并利用多边形最小矩形框重新计算成形路径,骨架填充路径和经分类重组后的轮廓偏置路径组成最终的成形路径,以期为复杂结构件的电弧增材制造工艺规划提供理论依据.

1 路径规划

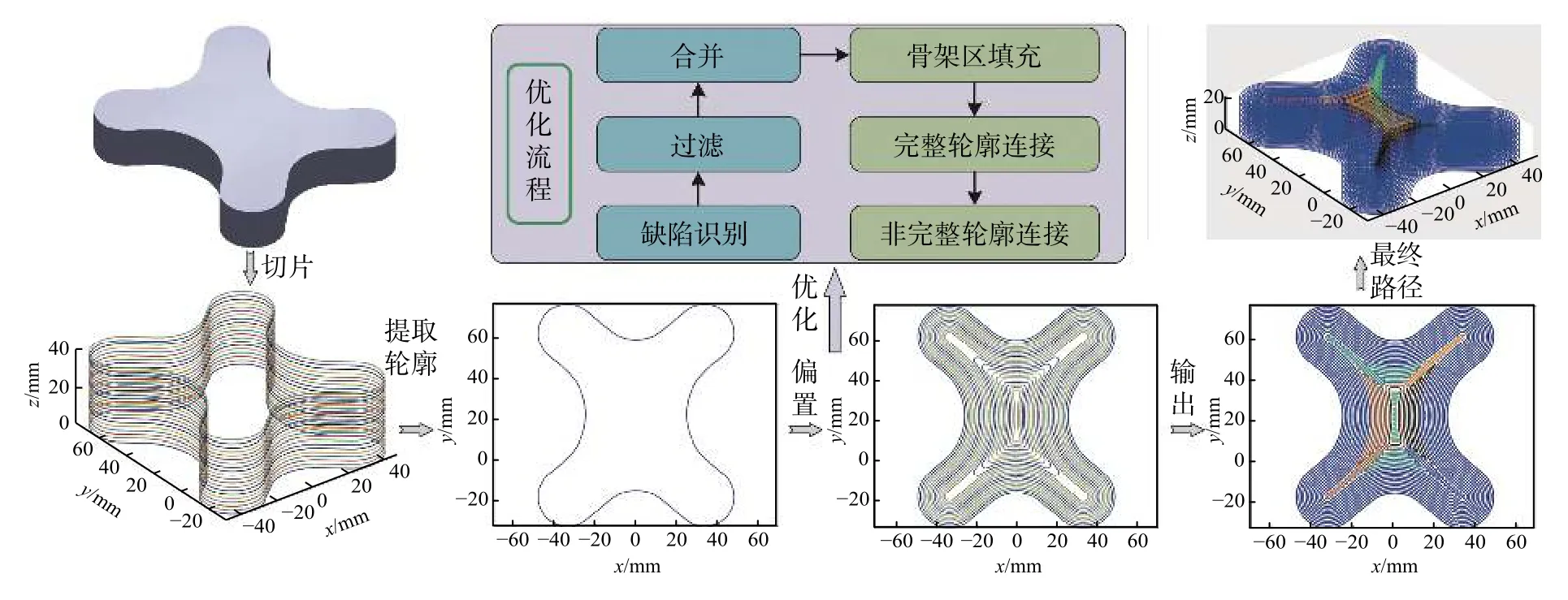

AM 多采用STL 格式的三维模型,STL 模型由大量三角面元构成,为提高切片算法效率,设计了基于三角面元拓扑结构的等厚度切片算法,同时利用多线程技术,可有效降低计算成本.图1 为三维模型成形路径计算流程,首先将三维模型降维为不同高度的二维轮廓,其次利用布尔运算获取每一次轮廓偏置过程中产生的待优化区域,再将待优化区域过滤并合并为骨架填充区,利用最小矩形包围框重新计算每个骨架区的最佳填充路径,最后将骨架填充路径和轮廓偏置路径合并为最终成形路径.

图1 三维模型成形路径计算流程Fig.1 Process of calculating the forming path of a 3D model

1.1 计算骨架填充区

1.1.1 计算待优化区

首先对算法描述中存在的不同多边形进行定义.原始多边形为每一次偏置过程中的初始多边形;偏置多边形为原始多边形向内等距偏置所得多边形;回溯多边形为偏置多边形向外等距偏置所得多边形.

不同高度层切片轮廓多边形向内等距连续偏置时,当原始多边形部分区域对边之间的距离不能满足偏置条件时,该原始多边形的偏置多边形出现退化现象,偏置多边形会退化为多个多边形,产生退化现象的区域即为可能出现缺陷的区域,即待优化区域.反之,如果偏置多边形没有出现退化现象,在忽略计算误差的前提下,偏置多边形与回溯多边形的几何形状是相同的且完全重合.

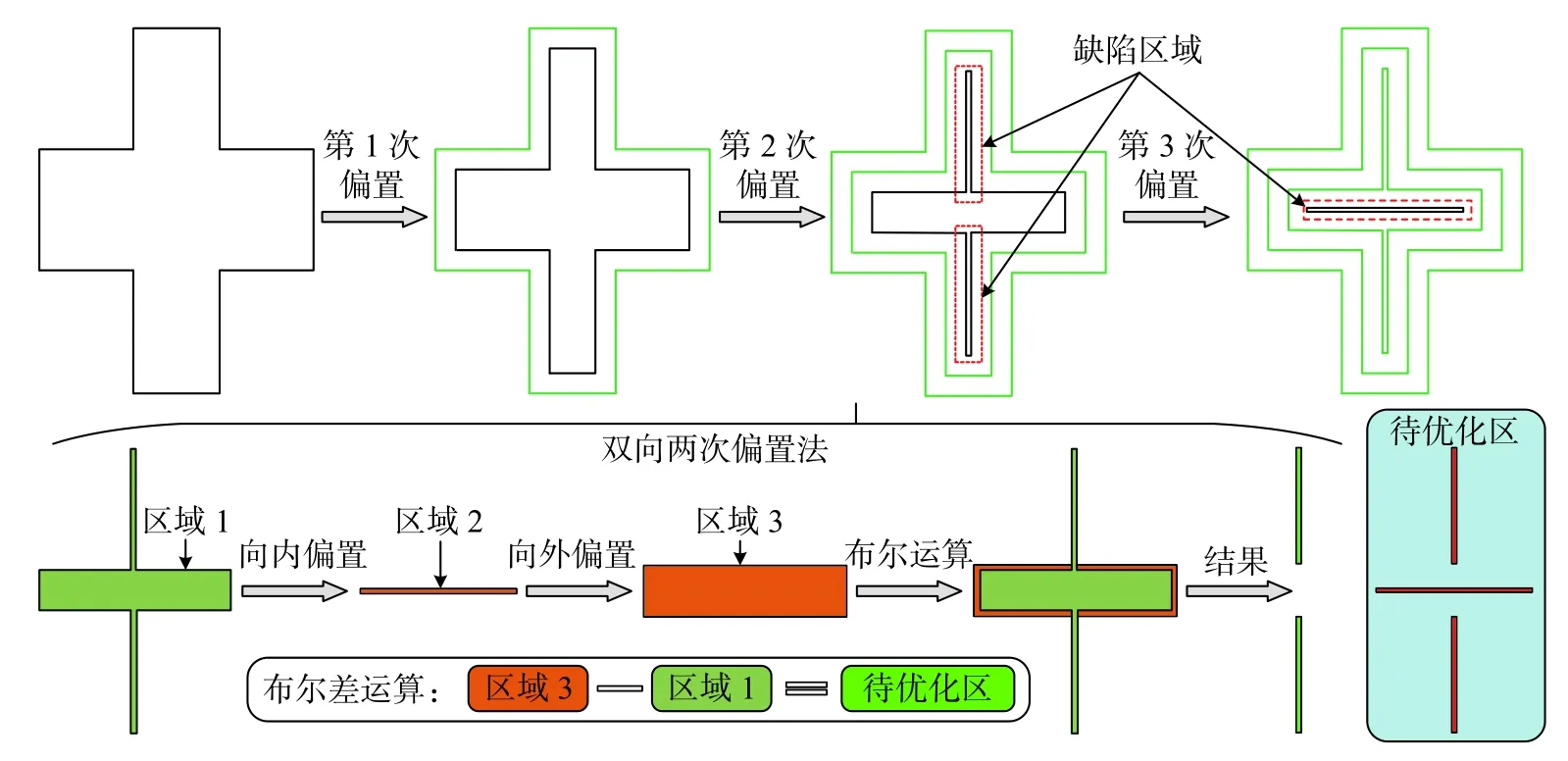

基于上述多边形偏置特点和原理,提出基于布尔差运算的双向两次偏置法计算轮廓连续偏置过程中产生的待优化区域,一次偏置过程中待优化区域的计算步骤为

(1)将原始多边形向内偏置,偏置距离为1.5d.

(2)判断原始多边形偏置后是否生成偏置多边形,如果没有生成偏置多边形,则当前多边形全部标记为待优化区域(即最后一次偏置,该区域需全部作为待优化区域),算法终止,如果生成偏置多边形,则继续向下执行.

(3)将偏置多边形反向偏置(1.5d+u)获得回溯多边形.

(4)回溯多边形与原始多边形执行布尔差运算.

(5)判断待优化区域是否满足保留要求,当待优化区域面积小于预设值时,过滤.

(6)回溯多边形向内偏置d得到新原始多边形,将回溯多边形保存为当前偏置过程的轮廓偏置路径,重复上述步骤,直至不存在任何偏置轮廓.

其中偏置距离为1.5d(d为相邻焊缝搭接距离),其目的是避免偏置距离为d时,轮廓未产生退化,但出现狭长区域,狭长区域的轮廓间距小于d,当偏置距离大于d时,可有效避免出现狭长区域;反向偏置过程中增加容差u可避免计算误差导致的极小差异区域对结果的影响.

图2 为“十”字结构3 次偏置过程,在第2 次偏置结束后,偏置轮廓存在虚线标记的缺陷区域,利用双向两次偏置求差法即可得到需要优化的区域,即待优化区.在第3 次偏置过程后,虚线标记区域无法生成下一个轮廓,该区域全部标记为待优化区.

图2 计算待优化区Fig.2 Computation of the area to be optimized

1.1.2 筛选待优化区

双向两次偏置法可以得到切片轮廓偏置过程中产生的所有待优化区,待优化区主要有两类分别为狭长区域产生的待优化区(第1 类)、尖角产生的待优化区(第2 类).第1 类待优化区必须全部保留,第2 类需要根据待优化区尺寸进行筛选.图3为一个待优化区(轮廓点逆时针排序),其中轮廓线属于原始多边形,交接线属于回溯多边形,两线的交点分别定义为起点和终点,则对于第1 类区域,其长度为轮廓线与交界线之间的最大距离,对于第2 类区域,其最大长度为该区域最大内切圆直径.图3 中有向线段为交界线中点与轮廓线各离散点构成的向量,为了统一参考长度计算方法,设计了筛选待优化区的算法,步骤如下.

图3 尖角待优化区长度计算示意图Fig.3 Schematic diagram of length calculution for the acute angle area to be optimized

(1)遍历交界线,计算中点坐标(xmid,ymid).

(2)遍历轮廓线,并利用式(1)~式(3)进行两点间加密处理,设轮廓线坐标集合为{Pi},任意一点的坐标为(xi,yi),判断Pi与Pi+1的长度,当距离大于w时(w为期望的两点间距离),在两个坐标点之间等距加入k个点,加密点坐标集合为{Pk},λk为两点间加密的比例因子,加密公式为

(3)按照轮廓线顺时针方向分别判断交界线中点与轮廓线每个点的连线是否完全位于待优化区内,即向量与交界线不相交,按序保留所有位于待优化区内的目标向量.

(4)计算目标向量中第1 个向量与其余向量的夹角.

(5)取夹角集合中与90°差值最小的点对应的向量长度作为当前待优化区的长度.

(6)当待优化区长度小于长度过滤阈值时,过滤;反之,保存当前区域进行后续处理.

1.1.3 合并待优化区

电弧增材制造中单道焊缝成形尺寸大,起熄弧位置与次数对成形质量影响较大,上述步骤得到的待优化区为多个非连续的离散区域,应当将其合并为完整连续填充区域进行路径规划,避免多次起熄弧、短路径的出现.根据轮廓偏置算法的原理,如果原始切片轮廓中存在尖角或狭长间隙特征,每一次偏置轮廓均会发生退化现象,且退化区域一定出现在切片轮廓的中轴上.同时,同一角度尖角在每一次偏置过程中产生的待优化区一定是连续的,相邻两个待优化区之间的距离为d.因此,通过反向扩大待优化区可将待优化区尽可能合并为连续的骨架填充区域,具体做法如下.

(1)将所有的待优化区域反向扩大d.

(2)扩大后的待优化区域执行布尔合并操作,得到扩大后整体填充区.

(3)将合并后的区域正向偏置d,得到实际需要填充的骨架区域.

1.2 骨架填充区域路径规划

图4 为一个原始切片轮廓的骨架填充区域计算过程.从图4b 可以看出,部分相邻轮廓之间存在退化区域,且在骨架线上连续分布.通过布尔运算和过滤算法得到的所有待优化区(图4c),经合并得到如图4d 所示骨架填充区域.

图4 骨架填充区域计算示意图Fig.4 Calculated diagram of skeleton-filled regions.(a)slicing contour;(b) all contour offset path;(c)optimized region after filter;(d) skeleton-filled regions

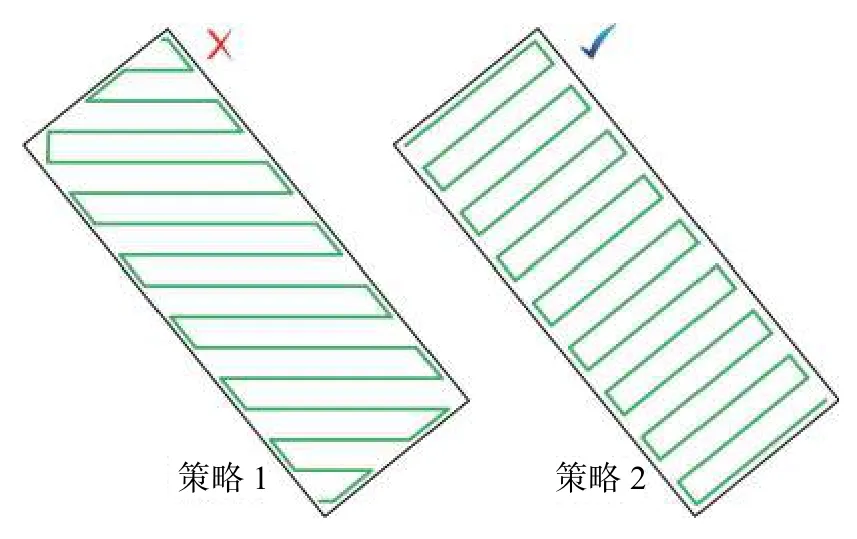

针对具有复杂几何特征的填充区域而言,往复直线路径具有很好的填充灵活性和致密度.但是,一方面,成形质量与扫描线的填充方向存在密切关系,当填充方向选择不当时,会出现明显的阶梯效应、短路径、局部失真等现象,如图5 中策略1 所示.另一方面,待填充区在笛卡尔坐标系中的位置各不相同,采用统一的扫描线填充方向不能满足目标要求.因此,利用待填充区域的最小矩形框确定每一个区域的填充线生成方向,可有效避免上述缺陷,如图5 中策略2 所示,具体做法如下:

图5 不同扫描方向的往复直线路径Fig.5 Zigzag paths with different scanning direction

(1)利用格雷厄姆(Graham)扫描法计算待填充区的凸包.

(2)利用旋转卡壳法计算凸包的最小包围矩形框.

(3)确定最小包围矩形框短边与x轴的夹角θ.

(4)确定待填充区几何中心Omid坐标.

(5)将待填充区域围绕Omid顺时针旋转θ.

(6)自下而上生成扫描线并转换为往复直线路径.

(7)将往复直线路径以Omid为参考点逆时针旋转至初始位置.

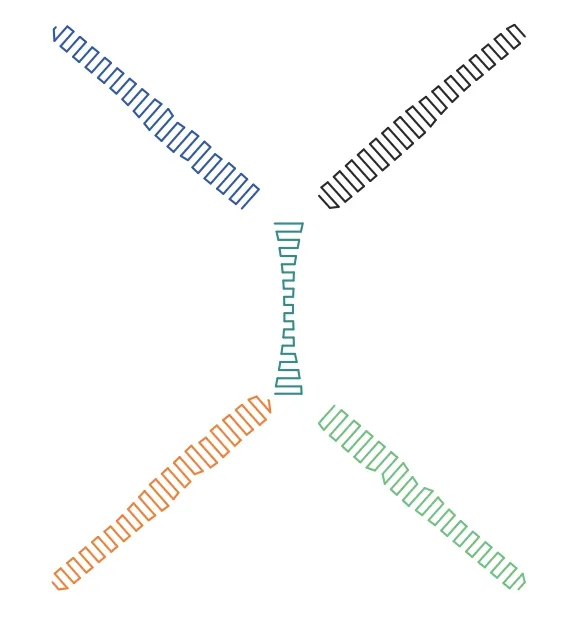

重复执行上述步骤可以得到所有待填充区域的成形路径,图6 为不同几何位置下骨架区实际填充效果,每个区域均生成与各自区域对应的期望扫描线.

图6 基于多边形最小矩形的骨架区填充路径Fig.6 Skeleton region filling path based on minimum bounding rectangle of polygon

1.3 计算最终成形路径

由于所有待优化区被合并为骨架填充区,导致骨架区与部分轮廓偏置路径重合.轮廓偏置路径中重合部分已使用往复直线路径代替,因而需要将每一个偏置轮廓中与骨架区域重合的路径删除,将剩余部分连接为成形路径.因此,轮廓偏置路径将被划分为闭合的完整轮廓线和删除重合路径后的非连续非完整轮廓线两类.为了尽可能减少起熄弧次数,将多个完整轮廓线合并为一条连续的沉积路径.对于非完整轮廓线而言,所有的轮廓线都被骨架区域划分在不同的区域,只需将同一个区域内轮廓线连接为连续的成形路径即可,最终成形路径生成算法如下:

(1)将所有的轮廓按照第i次偏置保存为偏置轮廓集合,并标记第i个轮廓是否为完整轮廓,如果不是,则将第i个轮廓对应的多段非完整轮廓保存为子集合,式中C代表第i次偏置的轮廓数据集合,c代表构成第Ci个轮廓的子轮廓(即去除重叠部分的非连续轮廓),当第i个轮廓为完整轮廓时,其子轮廓为其自身,即

(2)查找并分类完整轮廓,从外向内遍历轮廓集合,以第1 个完整轮廓作为参考多边形,按序查找后续完整轮廓,当轮廓索引连续且轮廓多边形几何中心点位于参考多边形内,存储为一类可连接的轮廓路径;当多边形退化为多个时,分别以退化后的每一个作为一个新参考多边形,向内查找满足上述条件的完整轮廓.

(3)查找并分类非完整轮廓,由内而外遍历非完整轮廓,从偏置轮廓集合中取出首个非完整轮廓集合Ci,从Ci中取出一段轮廓线cj,然后查找下一个非完整轮廓集合Ci+1,分别计算cj起终点与Ci+1中每一段轮廓线起终点之间的距离,取最小距离对应的非完整轮廓进行连接,再以该非完整轮廓段为参考,查找下一个非完整Ci+2,循环执行直到不存在任何非完整轮廓线.

(4)将分类后的完整轮廓连接为连续成形路径.

(5)按照轮廓路径优先的原则将所有路径保存为最终成形路径.

图7 为最终成形路径,同种颜色为一个连续成形路径.从图7 可以看出,多个完整轮廓被连接为连续成形路径,被截断的非完整轮廓分别划分在4 个区域,均被连接为连续路径,该路径具有较高的填充致密度.

图7 最终成形路径Fig.7 Final forming path

2 试验验证

2.1 试验设备

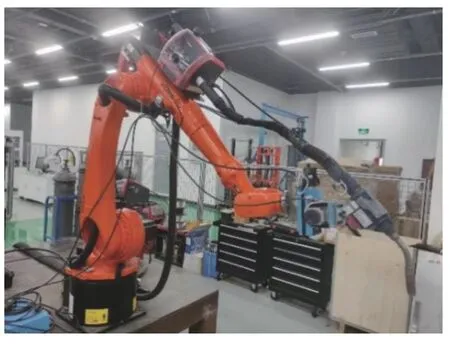

图8 为机器人电弧熔丝增材制造装备,主要由运动控制模块和焊接控制模块组成.运动控制模块由KUKA KR20-1810 型机器人和KUKA KR C4 型控制柜组成,焊接控制模块由Fronius TPS 500i 型焊机、Fronius WF 25i 型送丝机和Fronius WF CMT焊枪组成.

图8 机器人电弧增材制造装备Fig.8 Robotic arc additive manufacturing equipments

图9 为工艺规划软件,包括分层切片、参数设置、路径规划、机器代码导出等功能.用户界面使用QT(应用程序开发框架)开发,算法使用C++设计,导入二进制或ASCII(信息交换码)格式的STL 模型并设置相应的工艺参数即可生成机器人轨迹代码.

图9 工艺规划软件界面Fig.9 Process planning software interface

2.2 成形试验

试验采用冷金属过渡(cold metal transfer,CMT)成形工艺,沉积材料为直径1.2 mm 的ER2319 铝合金焊丝,基板材料为5052 铝合金,尺寸为300 mm×300 mm×6 mm,为了提高成形质量并减少飞溅,成形过程中保证焊枪与基板之间的距离为10~15 mm,同时采用纯度为99.99%的氩气作为保护气,气体流量为15 L/min,增材过程中成形参数如表1 所示,其中轮廓偏置路径和骨架区路径均采用最优搭接距离d1,而骨架与轮廓之间的搭接距离采用d2,d2小于d1,增加两种路径之间的搭接长度,避免出现搭接成形缺陷.

表1 工艺参数Table 1 Process parameters

文中以螺旋桨为例验证混合路径规划方法,首先将二进制STL 模型导入工艺规划软件,并按照工艺参数表1 设置相应参数,选择路径规划方法,并导出相应的机器人增材加工轨迹代码,采用图8 所示增材制造系统进行打印.

图10 为螺旋桨的三维模型、成形路径和实际成形件.图10a 的三维模型尺寸为260 mm×260 mm×20 mm,具有多个叶片.采用工艺规划软件生成的实际成形轨迹,如图10b 所示,由轮廓偏置路径和内部往复直线路径组成.图10c 为螺旋桨实际成形结果,实际成形尺寸为268 mm×268 mm×21 mm.从图10c 可以看出,采用骨架分区混合路径规划方法可以获得良好的成形致密度,既保留了轮廓偏置路径几何还原度高的优点,同时避免了轮廓偏置法的成形缺陷,具有良好的成形质量.

图10 螺旋桨的成形路径与试验结果Fig.10 Experimental result and the forming path of propeller.(a) 3D model;(b) forming path;(c) forming parts

3 结论

(1)提出了一种适用于电弧熔丝增材制造的混合路径规划方法,可有效避免传统轮廓偏置路径中产生的缺陷,同时继承了轮廓偏置路径几何还原度高的优点.

(2)双向两次偏置法可准确识别轮廓偏置过程中产生的待优化区域,待优化区域经过过滤与合并可重新构建为骨架填充区,骨架填充区利用多边形最小矩形框计算最优的往复直线填充路径.

(3)通过成形试验将完整轮廓线和非完整轮廓线连接为连续成形路径,结果表明,可有效减少起熄弧次数,提高零件成形质量,避免产生成形缺陷.