快速电弧模式增材制造316L 不锈钢组织与性能

2023-11-13王强王磊磊高转妮杨兴运占小红

王强,王磊磊,2,高转妮,杨兴运,占小红

(1.南京航空航天大学,南京,211106;2.南京航空航天大学深圳研究院,深圳,518000)

0 序言

电弧增材制造是一种通过将熔化金属丝依据特定路径逐层堆积以形成致密零部件的方法[1-3],具有材料利用率高、成形效率高、特征尺寸不受限制和成本低等特点[4-5].该技术不仅适用于薄壁结构件[6]和大尺寸零件[7]的制造,同时可以实现制造过程的集成化和数字化,被广泛应用于航空航天、船舶和其它领域[8-12].

电弧增材制造技术常用材料包括钢[13-14]、铝合金[15-16]、镍基合金[17-18]和钛合金[19-20].由于电弧较低的温度梯度与凝固速率、最小晶粒形核机制及晶粒生长方向的选择,生成的不间断的柱状晶为力学性能的各向异性创造了条件.因此,针对该技术的主要讨论集中在热输入与热累积对成形精度以及力学性能的影响.电弧增材制造过程的微观结构演变和性能各向异性成为一个亟待解决的问题.

影响电弧增材制造过程中柱状晶生长演化、晶粒粗化和力学性能的主要因素是复杂的热循环系统和逐层堆积方法.目前,主要采用的控制方法包括层间冷却[21-22]、不同焊接路径[23-24]和新沉积形式[25-26],如冷金属过渡(cold metal transfer,CMT)技术和交流变极性冷金属过渡(CMT-A)技术[27].温度梯度和过冷度的共同作用对晶粒的形貌和尺寸有重要影响.由于较高的温度梯度和较低的过冷度,一次枝晶间距较大的骨架δ 铁素体更容易形成.然而,当温度梯度较低且过冷度较高时,多孔γ 亚晶粒更容易在熔池底部生长[28].此外,316L 不锈钢样品中残留少量铁素体的原因是沉积过程中在非平衡条件下发生了δ 到γ 的不完全转变.Chen等人[29]采用CMT 技术制造316L 不锈钢薄壁构件,并沿沉积方向制备出织构为<1 0 0>初始织构的粗奥氏体柱状晶体.研究表明,随着热循环次数的增加,δ 相在奥氏体枝晶中重新溶解,在γ/δ 界面形成金属间化合物σ 相.Wang 等人[30]研究了AISI 304L 不锈钢的拉伸性能,结果表明,构件扫描方向的抗拉强度与增材方向的抗拉强度相同.Duarte 等人[31]提出了热锻线材和电弧增材制造(HF-WAAM)技术,该技术通过细化晶粒、减少气孔以及减少织构效应等方式改善沉积层的力学性能.Liu 等人[32]提出了一种称为强制收缩电弧增材制造技术(CC-WAAM)的新方法,通过强制收缩电弧等离子体和液态金属液滴来获得均匀的结构,实现了对微观结构和性能的精确控制.Wang 等人[33]研究了316L 不锈钢组件在两种不同电弧模式下的微观结构和力学性能,发现与脉冲模式相比,稳流模式提供了更精细的微观结构和更高的力学性能.

电弧增材制造过程中微观结构演变与力学性能变化的精确关系还未揭露.为揭示增材制造过程中不同区域的微观组织对力学性能的影响,文中对316L 不锈钢电弧增材制造试样不同部位的微观结构特征进行了系统研究,定量分析了试样在整个过程中的微观结构变化.通过拉伸试验研究了其力学性能的各向异性,建立了组织与性能之间的联系.该研究结果为电弧增材制造试样的不同区域组织和性能差异提供理论指导,推动电弧增材工艺制造可靠产品的应用具有积极影响.

1 试验方法

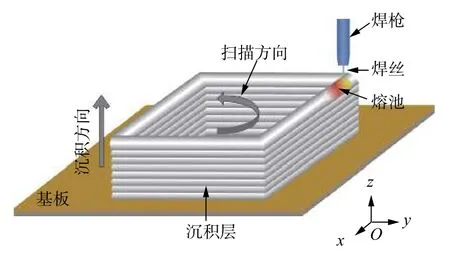

试验采用的材料为直径1.2 mm 的316L 不锈钢焊丝,其化学成分如表1 所示.基板材料与焊丝保持一致,尺寸为250 mm×100 mm×5 mm.试验采用以Lorch 电源驱动的6 轴FANUC 设备作为增材设备,为保证熔滴平稳过渡,采用了短路过渡模式.试验前,对基板表面进行清洁处理,保护气体选用纯度为99.99%的氩气,每层的扫描策略均为单道回转式,层间冷却时间为20 s.具体工艺参数如表2 所示.最终获得的样品为薄壁框架结构.增材制造方式如图1 所示.

图1 电弧增材制造示意图Fig.1 Schematic diagram of WAAM

表1 316L 不锈钢的化学成分(质量分数,%)Table 1 Chemical compositions of 316L stainless steel

表2 电弧增材制造过程工艺参数Table 2 Process parameters of wire arc additive manufacturing(WAAM)

由于样品的微观结构在垂直方向上呈现周期性变化,因此金相试样分别从样品的顶部、中部与底部切割获得.金相试样尺寸为10 mm×2 mm×8 mm 以保证单个试样内覆盖完整熔覆层与重熔区.每个金相试样都经过打磨、抛光与腐蚀处理,然后采用MR 5000 型光学显微镜观察其单层内与样品不同位置的微观组织变化.拉伸试样从样品中部取得,其取向分为沿沉积方向与沿扫描方向.根据标准GB/T 228—2008《金属材料室温拉伸试验》采用万能拉伸试验机在室温下以1 mm/min 的拉伸速率进行拉伸试验.拉伸试样为非标准件,其尺寸如图2 所示.

图2 拉伸试样尺寸(mm)Fig.2 Dimensions of the tensile specimen

2 结果与讨论

2.1 快速电弧模式工艺稳定性

电流、电压波形反映增材制造过程的稳定程度.在增材制造过程中,采用电流电压监控系统对快速电弧模式下的电流与电压进行检测与记录,如图3 所示.图3a 为0.1 s 内提取的电流、电压变化值,在该模式下的增材过程中电流基本维持恒定值,电压呈现规律波动.从图3b 可以发现,随着电压的波动,电流在整个过程中几乎保持稳定值,这表明增材过程中的电弧稳定性和工艺稳定性良好.电流、电压的稳定性是增材制造过程中的一个重要指标,它对于材料沉积速度、熔池形态和质量等方面都有着直接影响.稳定的电流、电压水平表明熔化和沉积过程得到有效控制,有利于获得良好的熔池形态和均匀的材料沉积,避免气孔、裂纹等缺陷的产生.

图3 快速电弧模式下的电流与电压关系Fig.3 Relationship between current and voltage in fast arc mode.(a) change of current and voltage with time;(b) change of current with voltage

2.2 熔覆层内与试样不同区域微观组织分布特征

图4 为单道熔覆层内不同区域微观组织.图4a 显示了样品纵截面单道熔覆层的微观结构,基体中分布着白色的奥氏体(γ)和灰黑色的铁素体(δ).层间熔合线呈曲线状,两条熔合线之间存在重熔区(RA),其宽度最大处约为200~300 μm.图4b、图4c 和图4d 显示了样品单层上部、中部和下部的主要树枝晶微观结构.发现一次树枝晶的形态与大小沿沉积方向在单层内有明显变化.沉积层底部的一次树枝晶主要以针状结构沿着沉积方向生长,而在沉积层中部,针状一次树枝晶发展为薄带状一次树枝晶,在到达沉积层顶部时逐渐形成柱状一次树枝晶.图4e、图4f 和图4g 显示了样品单层顶部、中部和底部的二次枝晶微观结构.发现在重熔区和熔合线附近的铁素体中几乎没有二次枝晶.相反,在沉积层的顶部可以清楚地看到大量的二次枝晶.此外,沿沉积方向二次枝晶整体呈现等轴晶形态,但其尺寸不断增加,从底部的25 μm2逐渐发展到顶部的300 μm2.一次枝晶与二次枝晶形态与尺寸的变化主要受温度梯度G和凝固速度R的影响.冷却速度G×R决定凝固后晶粒尺寸,而G/R则决定结构形状[30].在单道熔覆层的底部,由于它与之前沉积后冷却的金属接触,热导率大,G/R和G×R都较高.而在沉积层的顶部,金属液体与空气接触,热导率小,G/R和G×R都较低.因此导致了单层内微观结构的形态和尺寸变化的发生.

图5 为整个样品纵截面的顶部、中部与底部的微观结构.在每个取样区域中,分别选取3 个较远点,绘制对应长度为150 μm 的直线,并计算其覆盖的二次枝晶数量以定量求得二次枝晶臂大小.图6 为各区域晶粒度的计算结果.对各个区域平均粒度进行了统计比较,如图6d 所示.在整个沉积过程中,二次枝晶臂大小的整体变化趋势为随着沉积层高度的增加而逐渐增大,从11.54 μm 发展到15.52 μm.其原因在于增材制造开始时,传热方法主要是基于传导的散热,由于基板的温度较低,金属液体与基板接触时有较大的冷却速率.然而,随着热循环次数的增加,热分布在整个增材样品内发生变化,由于样品整体为薄壁结构,因此界面中较大比例的辐射和对流成为主要的传热方法[34].结果发现,中部与底部的二次枝晶臂差距较小,这主要是由于在增材制造过程中,相对较高的温度会带来更高的位错形核密度[35],从而有助于再结晶与细化晶粒.

二次枝晶臂的尺寸大小与电弧增材制造样品力学性能之间存在负相关.二次枝晶臂越小,力学性能越好,这是评估电弧增材制造样品的重要指标,可通过霍尔-佩奇公式确定[33],即

式中:d为晶粒尺寸;σy为屈服强度;σ0为无晶粒材料的屈服应力;ky为材料的强化系数.微观组织分析表明该样品的平均晶粒尺寸从底部往上呈递增趋势.结合霍尔-佩奇公式可知,晶粒尺寸越大,屈服强度越低,因此力学性能应从底部向上逐渐减小.此外,增材制造样品的力学性能也依然受到其它因素,包括工艺、缺陷等的影响.

2.3 熔覆层内与试样不同区域拉伸性能

图7 为沿扫描方向和沉积方向下拉伸试样的拉伸结果.每组试样均选择了3 个样本以保证准确性,分别定义为1,2,3.在拉伸过程中,试样都经历了弹性变形和塑性变形.观察断裂后的试样发现,沿扫描方向上的拉伸试样在拉伸区域产生了明显的波浪形形变,而沿沉积方向试样的拉伸区域较为平直.此外,沿扫描方向的拉伸试样和沿沉积方向的拉伸试样都有颈缩现象产生,但沿扫描方向的拉伸试样的颈缩现象更严重.表3 为相应的抗拉强度和伸长率值.比较拉伸试样沿扫描方向和沉积方向的拉伸性能,清楚地显示了不同方向拉伸试样的各向异性.拉伸试样沿扫描方向的断后伸长率为22.5%,远高于沿沉积方向的15.0%,这与试样宏观形貌表现一致.然而,拉伸试样沿扫描方向的平均抗拉强度和沉积方向的抗拉强度无较大差别,分别为527 MPa 和517 MPa,如图7a 和图7b 所示.这与沿沉积方向定向生长的细长奥氏体晶粒的形态有关,因为微观结构沿沉积方向具有周期性交替结构[36].

图7 沿不同方向拉伸试样的拉伸结果Fig.7 Tensile results of tensile specimens along different directions.(a) scanning direction;(b)deposition direction

表3 不同方向下样品的拉伸性能Table 3 Tensile properties of specimens in different directions

图8 为在扫描方向与沉积方向下拉伸试样的断口扫描结果.沿扫描方向拉伸试样断裂处的最小宽度为560.4 μm,沿沉积方向拉伸试样断裂处的最小宽度为1 037 μm,约为前者的两倍.从图8c 和图8d 可以清楚地观察到,拉伸样品中沿扫描方向和沉积方向分布有大量韧窝.断口表面呈深灰色纤维状,表明断裂方式为韧性断裂,材料具有良好的塑性韧性.但沿扫描方向拉伸试样的韧窝深度略大于沿沉积方向的拉伸试样,这说明试样在扫描方向具有更好的塑性和韧性,这与上述拉伸试验结果一致.

图8 不同方向拉伸试样断口扫描结果Fig.8 Scanning results of fracture of tensile specimens in different directions.(a) scanning direction;(b)deposition direction;(c) fracture center along scanning direction;(d) fracture center along deposition direction

3 结论

(1)通过电流电压监控系统对快速电弧模式下的电流与电压进行检测与记录,结果显示增材过程中电流基本维持恒定值,而电压呈规律波动.这表明快速电弧增材过程的电弧稳定性良好,有利于获得良好的熔池形态和均匀的材料沉积,避免缺陷产生.

(2)在316L 增材制造样品单道熔覆层内,一次枝晶微观形态沿沉积方向从针状枝晶逐渐转变为柱状枝晶,尺寸逐渐增大.二次枝晶在单层内均为等轴晶,其尺寸从底部的25 μm2逐渐发展到顶部的300 μm2.整个样品的二次枝晶臂大小在底部,中部与顶部分别为11.54,12.50,15.52 μm,其随着沉积层高度的增加而增大.

(3) 316L 样品表现出与微观结构分布相对应的非平衡力学性能.拉伸试样在扫描方向与沉积方向的抗拉强度分别为527,517 MPa,其强度基本保持一致;拉伸试样在扫描方向与沉积方向的断后伸长率为22.5%,15.0%,但扫描方向的断后伸长率则约为沉积方向的1.5 倍.拉伸试样断口均为韧性断裂,但是相比于沉积方向,扫描方向断口韧窝深度略大,其塑韧性更优异.