超声冲击对电弧增材制造铝合金应力影响的有限元分析

2023-11-13梁晖李攀沈鑫陈力帆戴俊辉李东杨东青

梁晖,李攀,沈鑫,陈力帆,戴俊辉,李东,杨东青,

(1.南京理工大学,受控电弧智能增材技术工业与信息化部重点实验室,南京,210094;2.中国兵器工业集团,晋西工业集团有限责任公司,太原,030000;3.中船黄埔文冲船舶有限公司,广东省舰船先进焊接技术企业重点实验室,广州,510715)

0 序言

电弧增材制造(wire and arc additive manufacture,WAAM)技术以电弧为载能束,采用逐道逐层的方式直接成形实体金属,在制造大中型零件方面具有巨大优势[1-2],并且由于设备成本低、材料利用率高、沉积效率高等特点引起国内外广泛关注.在实际成形过程中,由于电弧多次加热致使构件受热不均匀引起较大的热应力[3],在增材完成后存在较大的残余应力和变形,严重影响增材质量和成形精度,除此之外,较大的残余应力是裂纹扩展、疲劳强度降低的重要因素[4],减小残余应力是电弧增材制造领域的研究热点.权国政等人[5]就电弧熔丝增材制造残余应力形成机理中介绍残余应力是在消除外力或不均匀的温度场等作用后仍留在材料内部的平衡应力,绝大多数制造工艺都会产生残余应力.姚波等人[6]在成形过程的热应力变形规律的过程中,针对电弧增材制造过程中3 种典型薄壁结构,采用特定的基板约束方式,深入分析了不同基板厚度下结构件的热应力变形规律,结果发现,增加基板厚度不仅可以提高刚度,增加约束,而且能强化散热,降低热累积,对减小成形件最终变形和残余应力非常有利;对于矩形框构件来说,基板结构和约束方式对成形件热应力变形演化行为有较大影响.Ding 等人[7]研究发现,在WAAM 的热循环过程中所经历的峰值温度决定该点的残余应力,并建立预测WAAM 过程中残余应力演变的有限元模型,为残余应力控制和工艺参数优化提供了依据.

已有研究发现,在熔敷金属加入超声冲击(ultrasonic impact,UI)引起的声流和空化效应能有效细化材料的晶体结构[8-11].在电弧增材制造过程中施加超声辅助,不仅会对熔池中传入超声冲击,还能对沉积层施加高频载荷,起到消除电弧增材制造过程的残余应力的作用[12-14].Zhou 等人[15]对激光金属沉积得到的304 不锈钢样品进行超声冲击处理,研究超声冲击对增材构件的塑性变形的影响,结果表明,探头的速度、冲击应力和动能大于临界值时,会发生塑性变形,残余应力状态从拉应力转变为压应力,提高了零件的疲劳性能.Yang 等人[16]施加超声冲击辅助WAAM Ti-6Al-4V 合金单墙体,研究发现,施加超声辅助后工件的平均抗拉强度得到提升,残余应力有效减低.

利用超声冲击方法减少电弧增材应力,建立超声冲击模型,采取有限元分析的方法,以获得低应力、小变形的电弧增材工艺,为工程实际应用中提供性能更加良好的材料和工件.

1 电弧增材制造有限元模型

1.1 几何模型的建立

以实际试验中所得到的多层多道沉积件为依据,对有限元分析所用的构件进行建模.由于基板对电弧增材制造过程中的散热和变形有着很大的影响,因此在多层多道沉积过程的模拟中均将基板包含于模型中.图1 为电弧增材2219 铝合金试件.图1b 为在增材成形时电弧后方40mm 熔敷金属上施加超声冲击铝合金试件.试验使用直径为1.2 mm 的ER2319 铝合金丝材,在尺寸400 mm×300 mm×10 mm 的2A12 铝合金板上进行多层多道堆积.电弧增材制造工艺为CMT+Pulse 模式,送丝速度为0.45 m/min,电弧移动速度为8.0 m/min,每一层中沉积道的搭接间距为4.1 mm.超声冲击工艺参数:超声功率为1 kW,冲击频率为40 kHz,冲击振幅为100 μm.多层多道模型分为5 层,每一层为5 道,每一道的沉积时间同样为15 s,层间等待时间为10 s.所建立的几何模型如图2 所示,沉积件尺寸140 mm×40 mm×20 mm.

图1 电弧增材制造2219 铝合金多层多道沉积件Fig.1 2219 aluminum alloy multi-layer multi-pass parts deposited by WAAM.(a) without UI; (b) with UI

图2 多层多道沉积件几何模型Fig.2 Geometric model of multi-layer multi-pass parts

在进行电弧增材制造有限元模拟时所用的材料热物理性能参数如图3 所示.

图3 2219 铝合金热物理性能参数Fig.3 Thermophysical properties of 2219 aluminum alloy.(a) coefficient of thermal expansion and specific heat capacity; (b) elastic modulus, yield strength and thermal conductivity

1.2 热源模型及边界条件

根据所使用的电弧增材制造方式、基板厚度以及沉积道尺寸,选择常规双椭球热源模型来进行电弧增材热力耦合计算.

在电弧增材制造过程的初始阶段,热源还未产生,将整个工件温度视为与室温相同.即整个模型为均匀分布的22 ℃.由于初始状态的工件内部存在的残余应力较小,故做简化处理,将初始状态下模型的应力、应变均设定为0.

对于边界条件,需要对工件状态进行分析.在电弧增材制造过程中,工件外表面一直与空气接触,不断发生换热,其中主要以对流换热为主.在有限元分析中,将工件的外表面设定了一个随温度变化的换热系数,其具体值如图4 所示.对工件力学状态进行分析,在实际电弧增材制造过程中,为了防止增材制造中产生的应力使工件发生大变形影响沉积件的精度,会使用4 个夹具分别对基板的4 个角进行固定,限制其变形.因此,为了模拟这种夹具的影响,将基板的4 个边角均附加上了固定支撑,使其位移为零.同时,在电弧增材制造过程中,基板下底面一直与工作台接触,使下底面位移受到限制.在有限元分析中,同样对下底面施加支撑,使下底面无法发生垂直于底面方向上的位移.

图4 对流换热系数Fig.4 Convective heat transfer coefficient

2 超声冲击载荷的简化

由于模型的限制以及简化计算的考虑,将这种高频冲击简化为正弦分布的高频移动载荷.其他学者在研究超声冲击处理对焊接过程残余应力的研究中,往往通过对冲击头施加的运动方程来模拟超声冲击过程[7-8].

式中:t为超声冲击时间;A为超声冲击振幅;f为超声冲击频率.由此可以得出,超声冲击过程中冲击头对构件产生的压力载荷方程为

式中:m为变幅杆加上冲击头的质量.

将超声冲击产生的压力视为作用于一点,而在实际中冲击载荷的作用范围为整个冲击头的半径范围,并且范围内冲击载荷分布并不均匀.将冲击载荷视为中心点作用力最大,并在三维空间内呈正态分布.由此所得冲击载荷表达式为

式中:r为超声冲击头半径;冲击载荷最大值Fm=4(πf)2mA.

3 结果与分析

3.1 多道多层沉积过程的温度场

附加超声冲击对增材制造过程中的温度分布影响很小.图5 为无超声冲击多道多层沉积过程中第一层沉积完成时(第75 s)、第三层沉积至中段时(第207.5 s)、沉积完成时(第415 s)、沉积件冷却至500 s 以及沉积件冷却至900 s 时的温度场分布情况.从图5 可以看出,在增材过程中高温区域主要集中在热源中心附近.随着沉积层不断堆积,沉积件中的温度峰值不断提高,虽然有层间冷却,但在多道多层沉积过程中的热积累效应依然严重.当沉积完成冷却至500 s 时,沉积件与基板之间仍然存在一定的温差,并且沉积件右侧的温度也要略高于左侧温度.当冷却至900 s 时,沉积件温度基本均匀,整个工件的状态可视为稳定.

图5 不同时刻多层多道沉积过程温度分布Fig.5 Temperature distribution of multi-layer multi-pass deposition at different time.(a) 75 s; (b) 207.5 s; (c) 415 s; (d)500 s; (e) 900 s

3.2 多道多层沉积过程的应力演变

图6 为未附加超声下和附加超声冲击两种条件下,工件第1 层沉积完成时、第3 层沉积至中段时、沉积完成时、以及沉积件冷却至900 s 时表面的等效应力分布情况.在第1 层沉积完成时,多道多层的应力集中区域主要集中在沉积件的边缘位置、基板与沉积件的交界处以及基板的4 个边角处.另外,每一道沉积道之间也存在较大的应力集中.这主要是由于降温较快,新的沉积道与旧的沉积道之间存在较大的温差,变形趋势不一致导致的.在附加超声冲击的情况下,由于冲击载荷带来的应力释放,沉积层之中道间的应力集中现象得到了明显的缓解.附加超声冲击后,道间交界处的应力范围由71.4~162.8 MPa 下降至63.9~137.4 MPa,基板边角处的最大应力没有明显变化,沉积件边缘处的最大应力值由209.9 MPa 下降至187.4 MPa,基板与沉积件的交界处的最大应力值由203.9 MPa下降至173.5 MPa.

图6 不同时刻多层多道沉积过程等效应力分布Fig.6 Equivalent stress distribution of multi-layer multi-pass deposition at different time.(a) without UI 75 s; (b) without UI 207.5 s; (c) without UI 415 s; (d) without UI 900 s; (e) with UI 75 s; (f) with UI 207.5 s; (g) with UI 415 s; (h)with UI 900 s

当沉积进行至第3 层中段位置时,上述的应力集中区域依然存在,并且新沉积成形的区域与上一层的沉积层之间存在着很大的应力集中,同时道间的应力集中程度有所加重.在附加超声冲击时,对道间应力集中的缓解作用更加明显,而在基板上同样存在一定应力,但分布更加均匀.在附加超声冲击后第3 层第3 道沉积道与上一层沉积层交界处的应力范围由210.4~233.2 MPa 下降至187.2~209.4 MPa,第3 层中道间交界处的应力范围由110.7~185.12MPa 下降至98.5~150.8 MPa.当沉积件成形完成时,由于热积累效应严重并且在多层多道件中沉积道降温速度较单道多层件中更快,导致最后一层中的道间温差更大,产生的应力集中更为严重.同时由于沉积件与基板间的温差也变得更大,导致基板中靠近沉积件的区域的应力集中范围也变得更大.在附加超声冲击时,道间的应力集中得到了明显的缓解,最后一层表面的应力分布基本均匀.在附加超声冲击后最后一层中道间交界处的应力范围由141.6~217.6 MPa 下降至127.3~184.7 MPa.

当冷却至900 s 时,由于基板温度变得与沉积件温度基本一致,原本由于基板与沉积件变形趋势不一致导致的基板中靠近沉积件的区域的应力集中基本得到了消除,但沉积件层内道间的应力集中的程度与范围基本与沉积完成时一致,没有得到缓解.而附加超声冲击的情况下,基板中应力分布较为均匀但仍然存在一定应力.道间的应力集中程度相较于未附加超声冲击时得到了明显的降低.在附加超声冲击后道间交界处的应力范围由156.1~211.6 MPa 下降至138.8~181.9 MPa.未加超声冲击和附加超声冲击沉积件表面平均残余应力分别约为167.6,130.3 MPa.

3.3 基板残余应力与变形

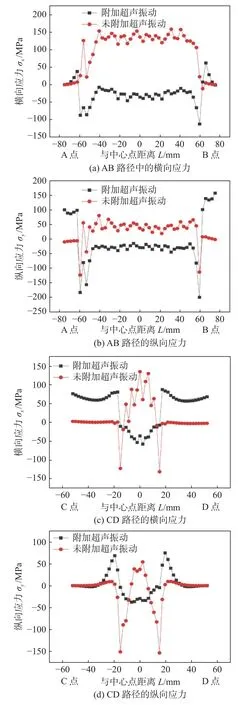

为了进一步研究超声冲击对基板残余应力大小以及变形的影响,分别对两种情况下冷却至900 s时基板路径AB 和路径CD 上的应力进行了提取研究,选取路径位置示意图如图7 所示.应力分布情况如图8 所示.将AB 方向定义为横向,CD 方向定义为纵向.

图7 选取路径位置示意图Fig.7 Schematic diagram of selecting path location

图8 多层多道不同路径上应力分布情况Fig.8 Stress distribution in different paths.(a)transversal stress in AB path; (b) longitudinal stress in AB path; (c) transversal stress in CD path; (d) longitudinal stress in CD path

路径AB 上的横向应力分布在未附加超声冲击时与附加超声冲击时有明显的区别.在未附加超声冲击的情况下,基板上的横向应力为较低的拉应力,在0~25 MPa 之间.而在进入沉积件区域时横向应力值迅速上升,在整个沉积件区域内基本为100~150 MPa 的拉应力.在附加超声冲击时,基板处的横向拉应力要略高于未附加超声冲击时,但在冲击载荷的作用下沉积件区域内未附加超声冲击时的较大的拉应力转变为了较小的压应力.在未附加超声冲击时,路径AB 上的纵向应力分布与横向应力分布类似,呈现出两边低中间高的特点.在基板区域内纵向应力值很小,但在沉积件区域内为较大拉应力.而在附加超声冲击时,沉积件中的纵向拉应力转变为纵向压应力,并且应力值有所下降.但在基板上原本较小的应力转变为了较大的拉应力.附加超声冲击下AB 路径上沉积件区域内的横向应力由85.6~157.8 MPa 范围内的拉应力转变为-7.59~-45.8 MPa 的压应力;纵向应力由18.8~80.4 MPa 范围内的拉应力转变为了-15.2~-44.7 MPa 的压应力.未附加超声冲击时CD 路径上的横向应力在基板区域内接近于0,但在基板与沉积件交界处突变为较大的压应力,而在进入沉积件区域内后压应力又转变为由沉积件边缘向中心位置波动上升的拉应力.而在附加超声冲击的情况下,沉积件中由边缘向中心逐渐提高的拉应力转变为了由边缘向中心逐渐提高的压应力,并且应力的值得到了降低.但在基板区域内却出现了较大的拉应力.而对于纵向应力,在未附加超声冲击时的分布特点与横向应力类似,在基板处应力值很低,沉积件区域内两边为较大的压应力,越靠近中心位置压应力逐渐向着拉应力转变.而在附加超声冲击时,基板区域内为较大的纵向拉应力,但在沉积件区域内纵向应力较小,为由两边向中心逐渐提高的压应力.附加超声冲击下AB 路径上沉积件区域内的横向应力范围由-131.3~135.4 MPa 转变为了-57.5~-7.1 MPa;纵向应力范围由-153.0~54.2 MPa 转变为了-37.4~46.7 MPa.为了研究附加超声冲击对多层多道增材完成后工件的变形情况的影响,分别提取了未附加超声冲击以及附加超声冲击的情况下冷却至900 s 时沿路径AB 以及路径CD 上的变形量进行了研究.所得到的变形量分布如图9 所示.在路径AB 上,变形量的分布呈现中间低两边高的特点,中心点位置变形量最低,A 点与B 点为最高的两处.但其分布并非完全的对称分布,由A 点至中心点的范围内,变形量下降较为均匀没有明显波动.而在B 点至中心点的范围内变形量呈现明显的波动式下降.而在附加超声冲击时的变形量分布与未附加超声冲击时分布特征类似,但变形量的数值均得到了明显的降低.附加超声冲击下,AB 路径上最大变形量由0.61 mm 下降至0.53 mm,平均变形量由0.33 mm 下降至0.27 mm.

图9 不同路径上变形量分布Fig.9 Deformation distribution in different paths.(a) AB path; (b) CD path

在路径CD 上,基板区域内的变形量同样为由两边向中心区域逐渐降低并且与AB 路径上不同两侧均为没有波动得均匀下降,但在沉积件区域内变形量的分布没有这种特征且分布较为均匀.在附加超声冲击时,两侧基板处的变形量虽然同样为由两边向中心区域逐渐降低,但出现了较大的不对称.基板区域中C 点侧的变形量要明显高于D 点侧.在沉积件区域内变形量呈现出中间低两边高的特点,但最低点不处于中心点位置而是中心点偏向D 点8 mm 左右的位置.整体上看附加超声冲击能降低CD 路径上的变形程度.附加超声冲击下,CD路径上最大变形量由0.44 mm 下降至0.38 mm,平均变形量由0.24 mm 下降至0.19 mm.

3.4 应力测量试验验证

为了进一步研究附加超声冲击对2219 铝合金电弧增材制造构件残余应力的影响,并验证有限元模拟结果的可靠性.使用盲孔法对电弧增材制造多层多道沉积件的残余应力进行检测.测试位置示意图如图10 所示.同时,提取了模拟所得的未附加超声冲击时以及附近超声冲击时多层多道沉积件上表面沿路径EF 的应力分布进行对比研究,所得实测值与模拟值的结果如图11 所示.

图10 应力测试位置示意图Fig.10 Diagram of stress test location

图11 沉积件表面等效应力分布Fig.11 Surface equivalent stress distribution of deposited parts

从模拟结果来看,沉积件上表面的应力分布特点为边缘处应力高,内部应力较小且分布较为均匀,在附加超声冲击后应力值得到了明显下降.通过实测值与模拟值对比可以看出,由于测试误差以及模拟分析的局限性存在,实测值与模拟值不能完全吻合,但两者的应力分布规律以及超声冲击引起的应力变化规律相近,证明了模拟结果的可靠性.

4 结论

(1)通过建立多层多道电弧增材有限元模型,简化超声冲击载荷,对多层多道电弧增材沉积件的应力变形进行数值模拟.

(2)多层多道沉积过程中附加超声冲击能有效降低沉积件内部的应力.在附加超声冲击后道间交界处的应力范围由156.1~211.6 MPa 下降至138.8~181.9 MPa,表面平均残余应力下降22.3%.

(3)附加超声冲击下,多层多道电弧增材构件最大变形量由0.61 mm 下降至0.53 mm,平均变形量由0.33 mm 下降至0.27 mm.

(4)试验实际测量所得的与数值模拟所得的多层多道沉积件上表面的应力分布规律以及超声冲击引起的应力变化规律相近,证明模拟结果的可靠.