热处理对电弧熔丝增材制造核电用铁素体/马氏体钢微观组织与力学性能的影响

2023-11-13周亚举尹圣铭夏永中易果强薛丽红严有为

周亚举,尹圣铭,夏永中,易果强,薛丽红,严有为,2

(1.华中科技大学,材料加工与模具技术国家重点实验室,武汉,430074;2.华中科技大学,武汉,430074)

0 序言

核能与其它能源相比具有独特的优势,对人类社会的可持续发展具有重要意义,但其开发利用受到高温、辐照等恶劣服役条件的限制.低活化铁素体/马氏体钢(reduced activation ferrite martensite steel,RAFM 钢)因其低辐照膨胀、低氦脆敏感性、低活化和低热膨胀而被用作核聚变反应堆结构材料的候选材料之一[1-2].RAFM 钢具有典型的铁素体/回火马氏体结构,由铁素体等轴晶、板条马氏体和析出 物(M23C6,M=Cr,W,Fe;MX,M=Ti,V;X=C,N)组成,并具有令人满意的强塑形匹配和热稳定性[3-5].近年来,通过一系列成分、组织调控方法,典型的RAFM 钢如印度低活化铁素体马氏体(INRAFM) 钢和中国低活化马氏体(CLAM)钢的操作上限温度已被提高到600 ℃,推进了聚变能的实用化进程[6].进一步提高聚变结构材料的耐高温、耐辐射性能,将使用温度提高到650 ℃以上,对于聚变反应堆系统实现足够的经济性能至关重要.

电弧熔丝增材制造(wire and arc additive manufacturing,WAAM)具有高可靠性、易用性、低成本和高生产效率等优点,已成功应用于铜合金、铝合金、镁合金、钢等金属增材制造.WAAM 采用焊接电源产生的电弧为热源,通过丝材的添加,在程序的控制下,根据三维数字模型由线-面-体逐渐成形出所需的三维构件.该技术具有生产周期短、柔性程度高等特点,可以实现数字化、智能化和并行化制造,能够极大提升大型构件的制造效率,特别适用于大型复杂构件的低成本、高效快速近净成形.此外,增材制造技术具备小熔池快速冷却凝固的冶炼特性,可以有效确保大型构件中的组织均匀性和性能均一化.因此,电弧熔丝增材制造技术在多个领域都受到了广泛关注[7-8].

核电站生产运行设备可用率要求高,核安全监管严格,因此核电站备品备件相对于其它行业价值高、生产周期长、可替代技术难度高.采用电弧熔丝增材制造快速成形关键部件,是解决该问题的有效途径之一.然而,目前国内外对电弧熔丝增材制造的研究主要集中在钛合金[9]、铝合金[10-11]、铜合金[12]及奥氏体不锈钢[13]上,对于低碳钢和铁素体/马氏体双相钢的研究还较少[14-15].前期,采用冷金属过渡-电弧熔丝增材制造(cold metal transfer wire and arc additive manufacturing,CMT-WAAM)技术成功制备了Fe-0.5% Y2O3成分的氧化物弥散强化(oxide dispersion strengthening,ODS)钢,利用其小熔池快速冷却凝固的冶炼特性,在基体中弥散分布50~100 nm 的Y2O3纳米颗粒,从而提高其力学性能[7].但是对于合金元素及热处理工艺对电弧打印RAFM 钢的显微组织和力学性能的影响,还需要进一步的研究.

为了进一步研究热处理对电弧熔丝增材制造RAFM 钢的显微组织与力学性能的影响,采用熔化极气体保护焊(gas metal arc welding,GMAW)制备了钛含量为0.3%的RAFM 钢薄壁试样(0.3Ti-RAFM),并对打印试样进行了热处理.系统研究了热处理前后0.3Ti-RAFMs 的显微组织和力学性能的变化,揭示了热处理过程对马氏体显微组织、纳米析出相及其力学性能的影响.为实现纳米氧化物弥散强化RAFM 钢的大型化、高效化、可持续化制备提供理论指导,为新型核反应堆的开发和应用提供材料基础.

1 试验方法

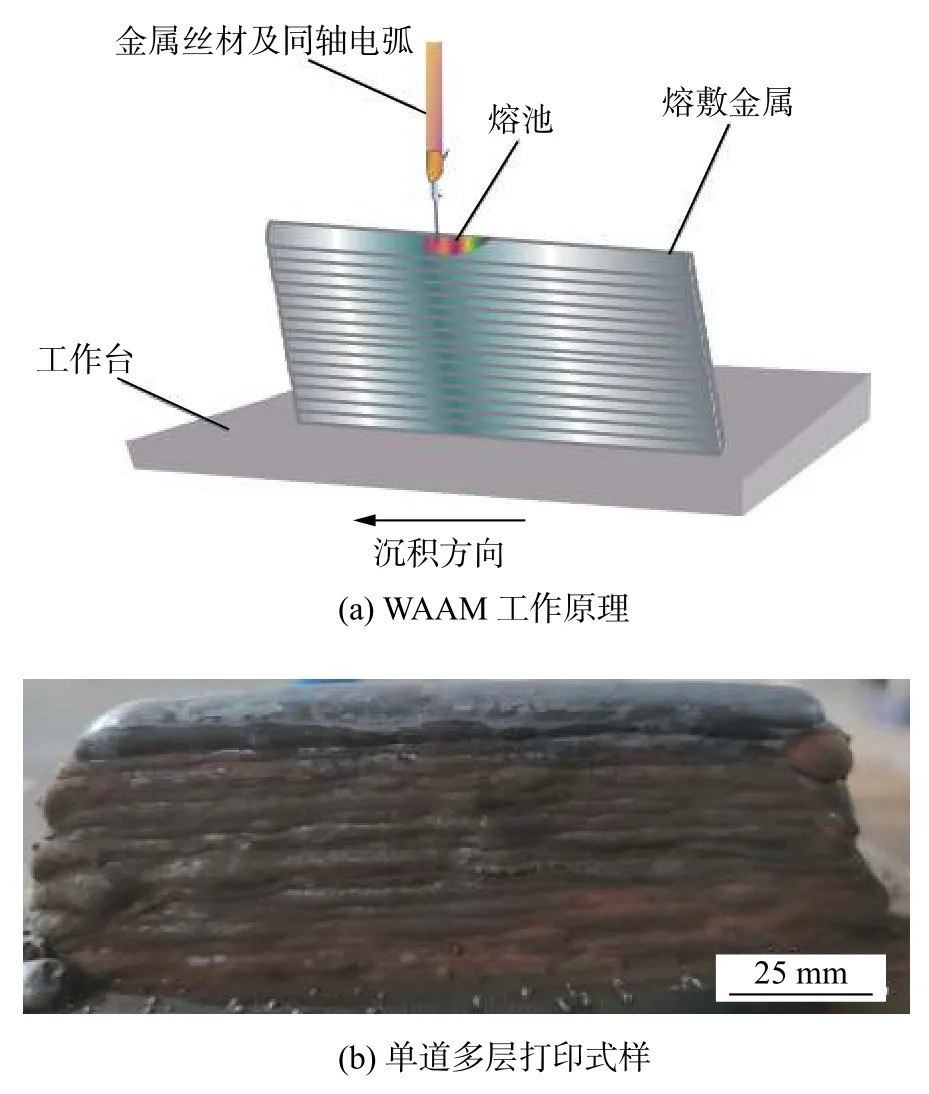

根据表1 设计的丝材成分,按照丝材填充率为20%来称取一定含量的铁粉(纯度≥99%,粒度约为75 μm)、铬铁粉(纯度≥99%,粒度约为75 μm,75%铬)、钨铁粉(纯度≥99%,粒度约为75 μm,30%钨)、钛铁粉(纯度≥99%,粒度约为75 μm,50%钛)、硅铁粉(纯度≥99%,粒度约为75 μm)、锰铁粉(纯度≥99%,粒度约为75 μm).其中,锰硅比为4∶1,作为脱氧剂.此外,添加0.2% NaF(纯度≥99.99%)作为稳弧剂.将所有粉末用三维混料机混合均匀后,置于120 ℃的真空干燥箱中烘干24 h来去除粉料中的水分.然后将烘干后的复合粉末用冷轧碳素钢带包裹,利用拉丝机组经过多道拉拔减径得到直径为1.2 mm 的金属型药芯丝材.随后,通过电弧熔丝增材制造系统来打印所需试样.试验采用的电弧熔丝增材制造系统包括焊接机器人、Invision 450 MPa 焊机等.以Q235 低碳钢板为打印基板,设置送丝速度为8.0 m/min,焊枪行走速度为6.0 mm/s,采用往复式的打印方式来打印薄壁试样.打印过程中,氩气(99.999%)用作保护气体,保护气体流量为20 L/min,以保护熔池及其邻近区域免受氧化.GMAW 焊机设置为脉冲模式,增材制造原理和单道多层试样如图1 所示.所得薄壁试样经测试得到各元素的质量分数如表1 所示.

图1 WAAM 制备0.3Ti-RAFM 钢薄壁试样Fig.1 Thin-wall sample of 0.3Ti-RAFM steel fabricated by WAAM.(a) schematic diagram of WAAM process;(b) as-printed single-pass multilayer thin-walled sample

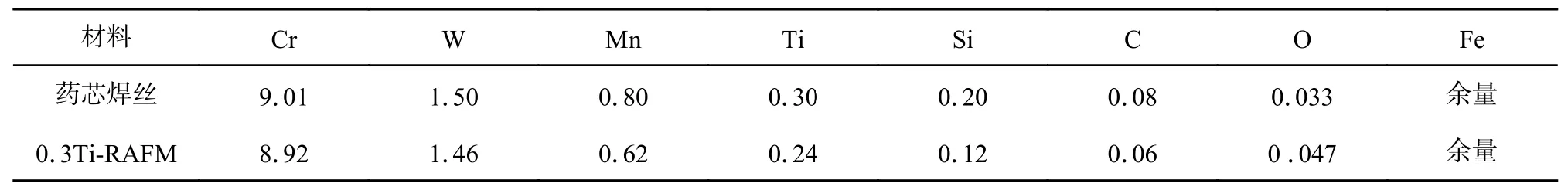

表1 0.3Ti-RAFM 药芯焊丝和打印试样的化学成分(质量分数,%)Table 1 Chemical compositions of 0.3Ti-RAFM flux-cored wire and printed samples

打印的0.3Ti-RAFM 薄壁试样在1 050 ℃下热处理1 h 后水冷,得到相应的热处理试样.之后将打印试样和热处理试样进行线切割加工取样,将所制得的样品预磨、抛光,进行显微组织和力学性能的测试.采用配备Cu X 射线阳极(40 kV/40 mA,λ=1.541 8Å)的Bruker D8 Advance X 射线衍射仪获取打印试样和热处理试样的相结构.衍射角的扫描范围为30°~90°,采集时间为0.15 s/步.将抛光后的试样用硝酸、盐酸和氢氟酸的混合溶液(体积比为2∶3∶5)进行腐蚀,随后采用Leica DMI 5000 m 型金相显微镜观察每个样品的显微组织.使用EPMA-8050G 电子探针显微分析仪获得背散射电子(backscattered electron,BSE)图像和相应的元素面分布分析结果.采用ONH836 型氧/氮/氢元素分析仪检测药芯丝材和打印样品中的氧含量.采用EDAX-TSL 型电子背散射衍射(electron backscatter diffraction,EBSD)分析技术分析打印试样和热处理试样的结构信息.测试前,将打印试样和热处理试样机械抛光以达到镜面光洁度,然后在电解液(HClO4∶C2H5OH=95∶5)中在室温下在33 V 条件下将样品电抛光10 s.EBSD 测试电压为20 kV,通过TSL-OIM 分析软件使用5°高斯平滑谐波级数展开法计算每个样品的磁极图.采用Tecnai G2 F30 型透射电子显微镜(transmission electron microscope,TEM)观察 3Ti-RAFM 打印和热处理试样的微观结构.TEM 试样采用离子减薄制样,首先用Gatan 691 型离子减薄仪将样品厚度降低至约100 nm.然后,以逐渐减小的角度和能量(2°,3 keV)对样品进行抛光,将样品的厚度逐渐减小到约50~100 nm.线切割加工处理后的标准拉伸试样,按照GB/T 228.1—2021《金属材料 拉伸试验第1 部分:室温试验方法》和GB/T 228.2—2015《金属材料 拉伸试验 第2 部分:高温试验方法》通过AG-IC 型100 kN 材料高温持久性能试验机测定其拉伸性能,试样拉伸速率为0.002 mm/s,分别在室温、400,600,650 ℃下进行拉伸试验.试样的屈服强度(ReL)、抗拉强度(Rm)和断后伸长率(A)值采用3 次测试的平均结果.

2 结果与讨论

2.1 微观组织

图2 为打印和热处理0.3Ti-RAFM 的金相组织.如图2a 所示,打印试样的微观组织主要含有铁素体(α)、回火马氏体(αT)和少量析出物.如图2b所示,经热处理后,0.3Ti-RAFM 试样的显微组织中仍由铁素体、马氏体和密集分布的析出物组成.其中,铁素体以不规则形状的等轴晶形式出现,而马氏体则以细长的板条形式出现,并且马氏体板条的边框带呈突起的波浪形,这一结果与He 等人[16]报道的铁马钢金相显微组织结果相类似.由于WAAM 具有快速凝固、层层堆积的成形特点,在下一层打印过程中会对之前打印的试样进行回火处理,这一过程也被称为“原位回火”[17].因此在快速冷却形成马氏体为主的结构后,经过“原位回火”,马氏体中过饱和固溶的碳析出,形成回火马氏体和铁素体.打印态0.3Ti-RAFM 经过1 050 ℃正火处理,其微观组织中的回火马氏体和铁素体发生相变,形成奥氏体,并通过快速冷却转变为马氏体+铁素体,形成铁素体/马氏体的显微组织.

图2 0.3Ti-RAFM 试样的金相组织Fig.2 Metallographic structure of 0.3Ti-RAFM samples.(a) as-built sample;(b) heat-treated sample

图3 为打印和热处理的0.3Ti-RAFM 的EBSD结果,其中高角度晶界(取向差角大于15°)和低角度晶界(取向差角大于2°小于15°)分别用深色和浅色线标示[18].颗粒内部位错较少的不规则颗粒主要为铁素体晶粒,颗粒内部位错密度较高的不规则颗粒主要为回火马氏体块,回火马氏体内部为马氏体板条.马氏体内部具有较高的低角度晶界,这可能是由于马氏体块中马氏体板条的不正确取向以及在马氏体形成过程中由整齐排列的位错形成的亚晶界.在回火过程中,部分位错运动、湮灭,从而转变为铁素体.从图3 可以看到,打印和热处理的0.3Ti-RAFM 均含有铁素体和回火马氏体,这一结果与金相组织观察结果一致.经过热处理后,试样的显微组织未发生明显变化,说明0.3Ti-RAFM 在试验条件下具有较高的热稳定性.图4 为打印和热处理0.3Ti-RAFM 的晶粒尺寸分布.打印态0.3Ti-RAFM 的晶粒平均尺寸为 1.51 μm,经热处理后,平均晶粒尺寸略微增大到1.84 μm,这表明热处理对晶粒尺寸的影响不大.这一结果也进一步表明了电弧熔丝增材制造的0.3Ti-RAFM 具有较好的热稳定性.

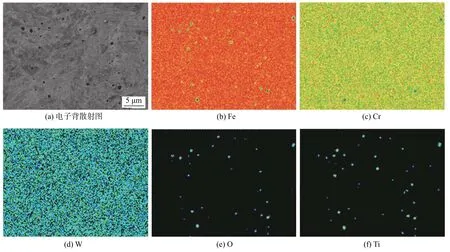

通过EPMA 研究了打印0.3Ti-RAFM 的背散射电子像及其化学成分分布,结果如图5 所示.打印态0.3Ti-RAFM 具有致密的连续基体,基体内部未观察到明显的孔隙及熔合线.此外,在晶粒内部存在氧化物及碳化物颗粒,氧化物和碳化物中有明显的Ti 富集,其尺寸在0.1~1.0 μm 间,但没有发现尺寸在10 μm 以上的夹渣.这一结果表明,在电弧熔丝增材制造过程中,由于其具有熔池小、凝固速度快的特点,在氧化物及碳化物颗粒发生长大与聚集前,组织凝固已经完成,从而在基体中形成超细和高度分散的氧化物颗粒.此外,通过OHN 分析仪在打印0.3Ti-RAFM 中发现了约 0.05%的氧含量,这些氧可能来源于药芯丝材中合金粉末表面吸附的氧及电弧打印过程中的空气及水蒸气电离.相比于Cr,Si,Mn,Fe 等元素,Ti 与O 具有更高的结合能,因此这部分氧与熔池中的钛结合,形成富钛的氧化物.

图5 打印0.3Ti-RAFM 试样的电子背散射图像和EPMA 元素分布分析Fig.5 Backscattered electron images and EPMA elemental distribution analysis of as-built 0.3Ti-RAFM samples.(a)BSE image;(b) Fe;(c) Cr;(d) W;(e) O;(f) Ti

图6 为热处理0.3Ti-RAFM 试样的背散射电子像和化学成分分布.在热处理后,0.3Ti-RAFM 基体中的二次相颗粒数量有所增加,这可能是由于热处理过程中氧化物颗粒进一步析出.这一结果表明,在打印0.3Ti-RAFM 试样中,仍存在一部分固溶在体心立方(BCC)基体中的Ti 和O 元素.由于氧在BCC 基体中的固溶度极低,过饱和固溶的氧在热处理过程中会逐渐析出,从而由热力学非平衡态转变为平衡态.此外,通过EPMA 观察到的二次相颗粒尺寸在200 nm 以上,根据氧化物析出的过程分析,基体中可能存在更小尺寸的氧化物颗粒,需要通过透射电子显微镜等手段对其微观组织进行表征.

图6 热处理0.3Ti-RAFM 试样的电子背散射图像和EPMA 元素分布分析Fig.6 Backscattered electron image and EPMA element distribution analysis of heat-treated 0.3Ti-RAFM samples.(a)BSE image;(b) Fe;(c) Cr;(d) W;(e) O;(f) Ti

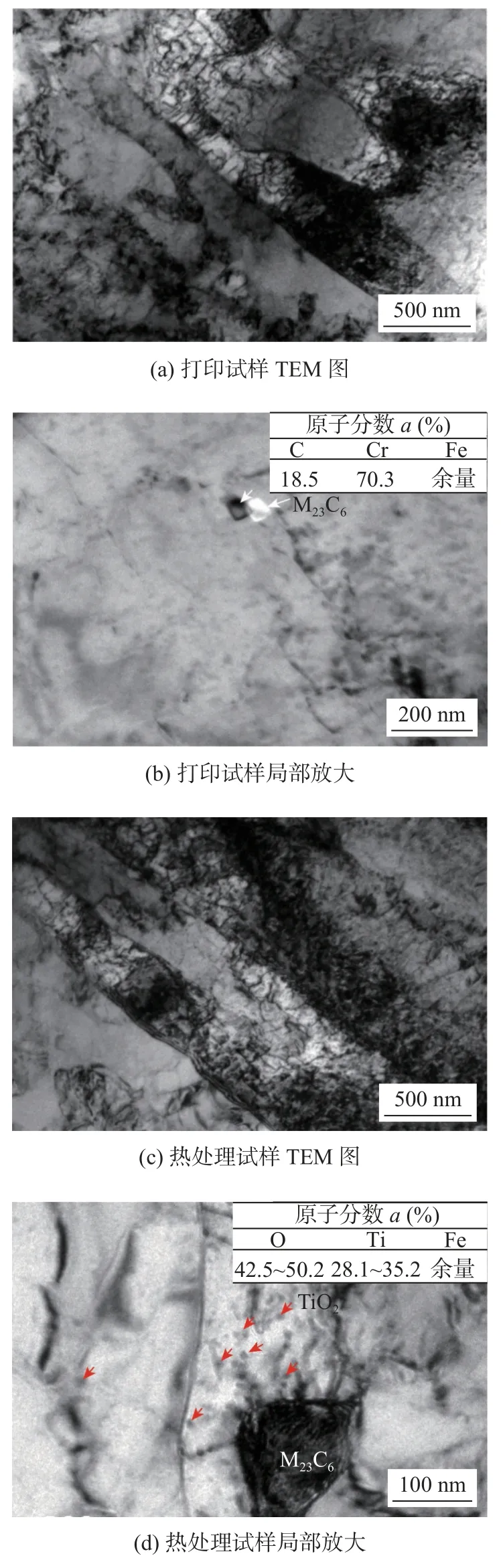

采用透射电子显微镜对打印和热处理0.3Ti-RAFM 试样的显微组织进行了更深入的分析,其TEM 明场像如图7 所示.在打印试样的显微组织中可以观察到铁素体晶粒、板条马氏体晶粒、高密度位错以及一些位错胞和亚晶粒.其中铁素体晶粒尺寸在1 μm 以上,板条马氏体的宽度在500 nm 左右.由于试样中的碳含量低(约0.06%),马氏体板条的形成优于针状马氏体.在铁素体及板条马氏体的晶界处,可以观察到尺寸为50~100 nm 的第二相颗粒,EDS 元素成分分析表明,这些颗粒主要为富Cr 的M23C6.此外,在晶粒内部及位错线上可以观察到尺寸更小(5 nm 以下)且弥散分布的第二相颗粒(图7b).但由于颗粒尺寸较小,难以通过EDS 分析元素成分.经热处理后,试样中的板条马氏体宽度略有增大,同样可以观察到高密度位错及位错墙组成的亚晶粒,这一结果与回火马氏体钢中观察到的显微组织一致.此外,在晶粒内部同样观察到了较高数密度且弥散分布的第二相粒子,其尺寸与打印态相比略有提高,约为10 nm 左右.采用EDS 对其成分进行分析,可以看到这些纳米颗粒主要为富Ti的氧化物颗粒.需要注意的是,在热处理态的试样显微组织中,观察到少量的MX 相碳化物的析出.

图7 0.3Ti-RAFM 试样的TEM 图Fig.7 TEM images of 0.3Ti-RAFM samples.(a) TEM image of as-built sample;(b) enlarged TEM image of as-built sample;(c) TEM image of heattreated sample;(d) enlarged TEM image of heattreated sample

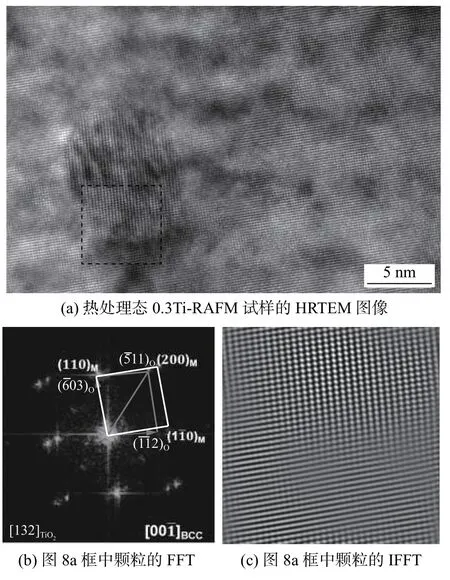

对图7d 中观察到的氧化物颗粒做进一步的高分辨透射电子显微镜(high resolution TEM,HRTEM)分析,结果如图8 所示.通过HRTEM 及对应的FFT 变换结果可以发现,纳米颗粒所对应的晶格间距主要为2.036,1.687 Å 和 2.458 Å.结合EDS 元素分析结果,可以确定所观察到的纳米颗粒为TiO2(JCPDS 03-065-1156),上述晶格间距分别对应了TiO2的和晶面.此外,FFT 谱图中观察到的2.027 Å晶格间距的衍射斑点可对应于钢的BCC 基体(JCPDS 19-0323).TiO2纳米颗粒与BCC 基体之间的取向相关性为∥(110)M.其晶格失配度δ为[19]

图8 热处理0.3Ti-RAFM 试样的TEM 图Fig.8 TEM analysis of heat-treated 0.3Ti-RAFM samples.(a) HRTEM image of heat-treated sample;(b) FFT of particle in Fig.8a square;(c) IFFT of particle in Fig.8a square

式中:dFe(110)为α-Fe(110)晶面的晶面间距;为TiO2的晶面的晶面间距.由于α-Fe(110)晶面与晶面的晶格失配度小于5%,因此基体中析出的TiO2纳米颗粒与钢的BCC 基体是共格的.通过纳米颗粒的IFFT 图像可以看到,在TiO2纳米颗粒与BCC 基体界面处,晶格条纹连续,未发现晶格失配及位错,这一结果也进一步证明了TiO2纳米颗粒与BCC 基体形成了共格界面.这些与基体之间的共格界面关系的TiO2颗粒弥散分布在晶界和晶粒中,在提高材料强度的同时,不会破坏材料的延展性.

2.2 力学性能

图9 为打印和热处理0.3Ti-RAFM 试样在室温下的典型拉伸应力—应变曲线.热处理0.3Ti-RAFM 试样的屈服强度为945 MPa± 15 MPa,抗拉强度可达1 080 MPa ± 20 MPa,分别比打印0.3Ti-RAFM 试样(Rm为770 MPa ± 20 MPa 和ReL为693 MPa ± 15 MPa)高40%和35%.通过成分分析和微观组织分析可以看出,WAAM 制备的0.3Ti-RAFM 中碳含量较低,M23C6颗粒数量较少,其对抗拉强度的贡献有限.热处理过程中,M23C6颗粒长大对强度变化的影响较小.此外,打印0.3Ti-RAFM 中的TiO2纳米颗粒析出不完全,大量的钛和氧仍以固溶原子形式存在于基体中.热处理后,随着基体中TiO2纳米颗粒数量的提高,0.3Ti-RAFM 试样的抗拉强度进一步提高.因此热处理后强度的增加主要可归因于热处理0.3Ti-RAFM 具有高硬度的马氏体基体、高位错密度导致的位错强化及较高数密度的TiO2纳米颗粒导致的弥散强化.此外,二者均具有10.0%以上的断后伸长率,表现出较好的塑性变形能力,打印试样的断后伸长率达到16.0% ± 0.5%,经热处理后,断后伸长率略微下降到13.0% ± 0.5%,但共格TiO2纳米颗粒的析出对断后伸长率的影响不大.

图9 典型工程应力-应变曲线Fig.9 Typical engineering stress-strain curves

图10 为不同温度下热处理0.3Ti-RAFM 试样的拉伸性能.热处理0.3Ti-RAFM 试样在400 ℃下测试的屈服强度、抗拉强度和断后伸长率分别为860,1 020 MPa 和13.0%,与室温测试结果接近.随着测试温度进一步升高至600 ℃,试样的抗拉强度下降至533 MPa,约为其室温抗拉强度的52.0%.当温度升至650 ℃时,试样的抗拉强度仍可达285 MPa,这一强度高于通过铸造和粉末冶金制备的9Cr-RAFM 钢,因此电弧熔丝增材制造的RAFM 钢有可能在核聚变反应堆,如示范性聚变核电站(DEMO)中的高热流、高辐射条件下服役[20-21].通过对热处理0.3Ti-RAFM 试样的显微组织分析可以发现,在其晶界和晶粒内部存在较高数密度的TiO2纳米粒子,在650 ℃条件下进行拉伸测试时,稳定的氧化物纳米颗粒可以起到钉扎晶界、钉扎位错的效果,阻碍了高温变形过程中的晶粒长大和位错运动,因此其力学性能仍可以维持较高的水平[22-23].

图10 不同温度下热处理试样的拉伸性能Fig.10 Tensile properties of heat-treated samples at different temperatures

图11 为打印和热处理0.3Ti-RAFM 试样室温拉伸断口形貌.从图11 可以看到,所有样品的断裂表面未发现孔隙和微裂纹,并且在断面上可以观察到大量尺寸均匀的韧窝.打印试样的韧窝尺寸为0.2~5.0 μm,且部分粗晶的韧窝大且浅.热处理试样的韧窝尺寸分布更加均匀,尺寸约为0.5~5.0 μm.总得来说,打印和热处理态的试样均具有较好的延展性和均匀的晶粒尺寸,这也与其大于10%的断后伸长率结果一致.

图11 0.3Ti-RAFM 试样的室温拉伸断口形貌Fig.11 Tensile fracture morphologies of 0.3Ti-RAFM samples at room temperature.(a) as-built sample;(b) heat-treated sample

3 结论

(1)电弧熔丝增材制造制备的0.3Ti-RAFM 试样具有典型的铁素体/马氏体双相显微组织,打印0.3Ti-RAFM 试样的平均晶粒尺寸为1.51 μm.0.3Ti-RAFM 试样经1 050 ℃保温1 h 水冷处理后,平均晶粒尺寸为1.84 μm.

(2)热处理后,在0.3Ti-RAFM 试样晶粒内部和晶界处弥散析出了尺寸在10 nm 左右的共格TiO2纳米颗粒,可以起到钉扎位错和晶界的作用.

(3)热处理0.3Ti-RAFM 试样实现了高强度和延展性的结合,其室温抗拉强度、屈服强度和断后伸长率分别为1 080,945 MPa 和13.0%.在650 ℃下热处理0.3Ti-RAFM 试样的抗拉强度仍可达285 MPa,其力学性能优于铸造及粉末冶金制备的同成分RAFM 钢.