温度对7A04铝销-50CrMo4钢盘摩擦副干滑动摩擦磨损行为的影响

2023-11-13余梓枫李迪凡邵泳林屈盛官李小强

余梓枫 ,李迪凡 ,邵泳林 ,屈盛官 ,罗 丹 ,李小强*

(1.华南理工大学 国家金属材料近净成形工程技术研究中心,广东 广州 510640;2.中国兵器工业第五九研究所,重庆 400039)

在7系铝合金航空零件温热成型[1]和采用7系铝合金替代钢铁以实现汽车轻量化的过程中,存在大量不可避免的铝-钢摩擦副,如7系铝合金板材温热成型时对模具钢的磨损[2]、发动机铝合金缸套与活塞之间的磨损以及7系铝合金驱动轮与钢制履带之间的磨损等.随着7系铝合金-钢摩擦副在不同温度下的应用逐渐拓展,其摩擦磨损行为的研究愈受关注[3].

目前大部分研究是以标准材料(GCr15、氧化铝、陶瓷等)作为摩擦对偶材料,在不同试验条件下分别测试不同材料的摩擦磨损性能.王伟等[4]进行了不同载荷下陶瓷球-50CrMo4钢盘的摩擦磨损试验,指出了50CrMo4钢的磨损机制为磨粒磨损和剥层磨损.Lu等[5]进行了不同温度下的Si3N4陶瓷球-7075铝合金盘摩擦磨损试验,揭示了7075铝合金的磨损机制,但并未进行以钢作为摩擦对偶材料的试验.李欣等[6]研究了不同润滑添加剂对7A04铝-45号钢摩擦磨损性能的影响,认为添加剂的加入能有效抑制黏着磨损,但只对7A04铝表面的磨损进行了研究.李江江等[7]对固溶时效后的7A04-0.8Sr新型铝合金进行了室温和300 ℃高温的磨损试验,结果表明高温下磨损加剧,但试验温度跨度过大,缺乏中低温下的研究.

当前研究集中在单一材料摩擦磨损机制和材料耐磨损性能的研究,忽略了不同材料组成摩擦副时的特殊性和接触形式相对摩擦磨损的影响;以相对较软材料作为摩擦对偶材料来研究硬材料表面的磨损机理则鲜有报道,如铝-钢摩擦副中研究钢表面磨损机制极为少见.在各种温度的实际应用中,摩擦副2种材料的磨损及磨损机制同样值得关注,为此本文作者开展了铝-钢盘摩擦副摩擦磨损行为的研究,在滑动距离、滑动速度和载荷参数保持不变的情况下,通过改变温度来研究7A04铝销-50CrMo4钢盘的摩擦磨损行为.

1 试验部分

1.1 试验材料

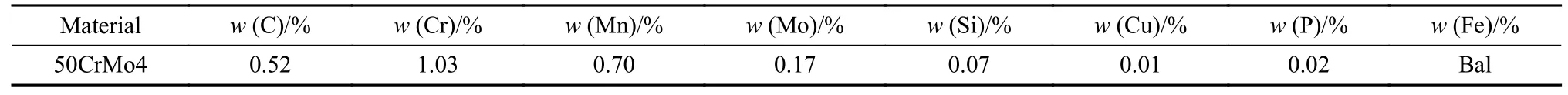

滑动摩擦磨损试验材料选用T6处理后轧制的7A04铝(上海凯毅金属制品有限公司)制作摩擦对偶销;选用回火态50CrMo4钢(福建三钢闽光股份有限公司)制作摩擦对偶盘,2种材料初始组织形貌的扫描电子显微镜(SEM)照片如图1所示.其中,销的球头尺寸为Φ6 mm,杆部尺寸为Φ2 mm×12 mm,盘的尺寸为Φ43 mm×4 mm.2种材料的化学成分(质量分数,w)分别列于表1和表2中.

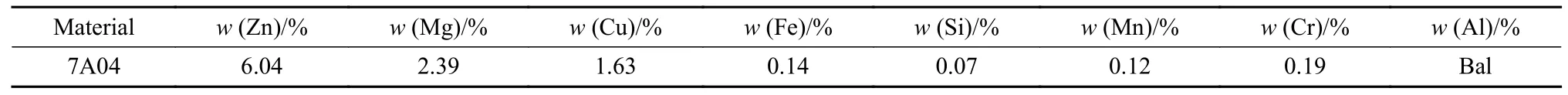

表1 7A04的化学成分Table 1 Composition of 7A04

表2 50CrMo4的化学成分Table 2 Composition of 50CrMo4

Fig.1 SEM micrographs of the initial microstructure of the material: (a) 7A04;(b) 50CrMo4图1 材料初始组织形貌的SEM照片:(a) 7A04;(b) 50CrMo4

1.2 试验方法

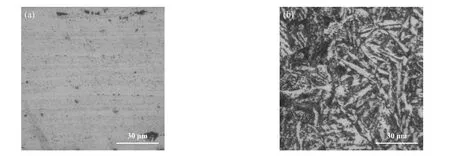

采用MMU-10G高温摩擦磨损试验机进行销-盘摩擦磨损试验,摩擦运动方式为干摩擦圆周运动,销试样固定在上主轴夹具中,盘试样固定在下主轴端面上.试验开始时,通过液压缸施加轴向载荷,变频电机驱动上主轴进行圆周运动(使摩擦副发生圆周相对滑动),试验装置示意图如图2所示.在滑动摩擦磨损试验过程中,试验机屏幕实时显示轴向载荷、转动速度、转动周数、摩擦系数、试验温度和摩擦力矩等试验数据.试验时间设置为30 min,载荷为100 N,滑动速度为90 r/min (0.1 m/s),试验温度分别为室温(RT)、75、125、175和225 ℃,每个温度参数重复3次试验.试验前将销和盘打磨至同一粗糙度(Ra=0.2).试验前后都用无水乙醇对试样进行超声清洗5 min,吹干后用精度为0.1 mg的分析天平(BS224S Sartorius)测量磨损前后的质量.采用3D光学轮廓仪(RTEC UP Dual Model)对磨损表面轮廓进行检测;通过光学显微镜(LEICAM165C)观察剖面显微组织;采用环境扫描电子显微镜(SEM,Quanta200)对磨损表面显微形貌、磨损亚表层组织以及磨屑形貌进行分析;通过环境扫描电子显微镜中的能谱探头(BSE,Ultim Max)对磨损表面及磨损亚表层进行成分分布检测;通过电子背散射衍射(EBSD,Oxford Symmetry S2)对磨损亚表层晶粒进行分析,磨损率的计算公式如式1所示.

Fig.2 Illustration of MMU-10G high temperature friction and wear testing machine图2 MMU-10高温摩擦磨损试验机示意图

式中:K为磨损率,V为磨损体积,N为法向载荷,S为滑动距离.

2 结果及讨论

2.1 摩擦系数和磨损率

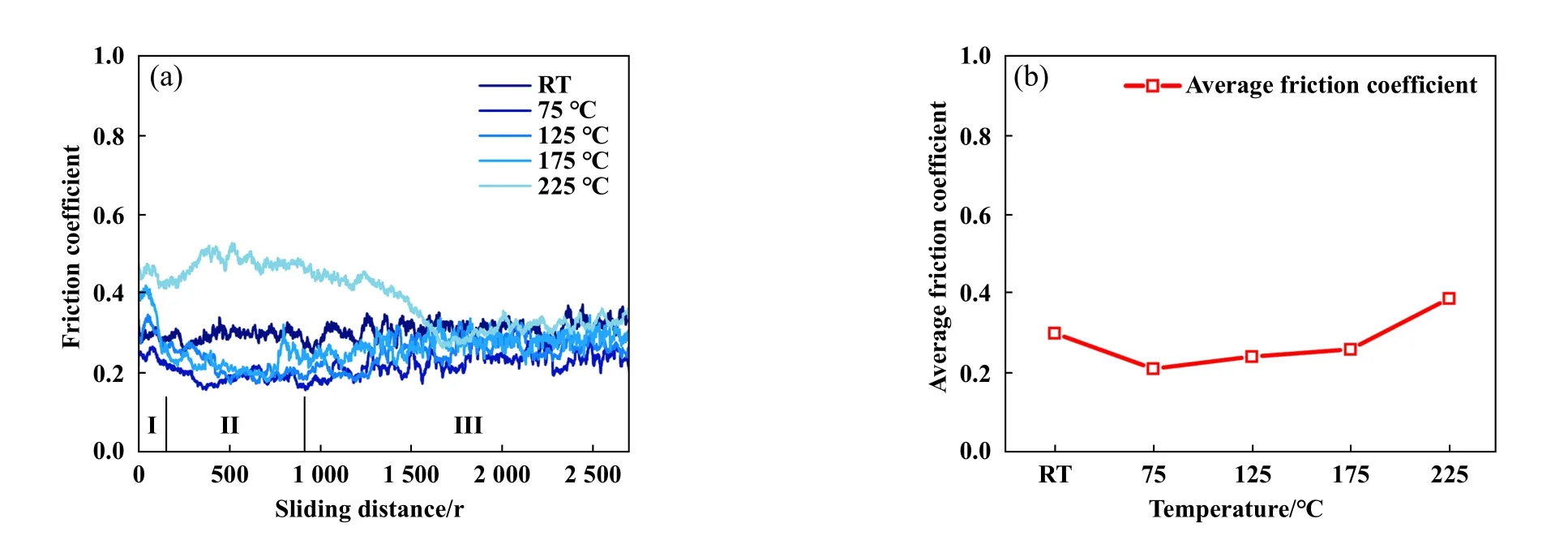

摩擦系数是摩擦副材料成分、热处理工艺以及试验条件等因素在摩擦中的综合反映[8-11].图3(a)所示为不同试验温度下滑动摩擦磨损试验过程中摩擦系数的变化曲线.当温度在175 ℃以下时,材料的磨损过程中均出现了3个阶段,分别是摩擦系数较高且波动较大的磨合阶段(I)、摩擦系数平稳的稳定磨损阶段(II)和摩擦系数波动较大的剧烈磨损阶段(III).这是因为在磨损初期,表面的微凸体接触面积小、接触应力大以及接触不稳定,导致摩擦系数在短时间内升高[12];经过一段时间磨损后,表面微凸体被磨平,接触面积增大,接触逐渐稳定[13];最终参与摩擦磨损的磨屑累积增多,导致接触失稳,摩擦系数波动变大.在175 ℃以上的摩擦磨损过程中,摩擦系数先增大后减小,推测是因为在高温下黏着作用显著,在磨合阶段有大量的铝合金黏着转移到磨盘上产生大量不易除去的微凸体,摩擦系数增大;随后稳定磨损阶段中黏着效应与微观切削效应逐渐趋于平衡,摩擦系数逐渐减小.

Fig.3 Friction coefficient of 7A04 Pin and 50CrMo disc in different temperature: (a) friction coefficient in sliding wear test (b) average friction coefficient图3 不同温度下7A04铝销-50CrMo4钢盘的摩擦系数:(a)磨损过程中的摩擦系数;(b)平均摩擦系数

摩擦副在不同温度中平均摩擦系数的变化如图3(b)所示.在室温至75 ℃时,平均摩擦系数降低,原因是在铝合金软化的同时氧化并不剧烈,微凸体容易被去除,摩擦系数明显降低.平均摩擦系数在75~225 ℃内随温度升高而增大,这是因为温度升高使铝合金硬度降低,更容易发生剪切,在钢表面形成铝合金黏着物;同时氧化的加剧使微凸体氧化和硬化,微凸体不易被磨除,使摩擦系数在各磨损过程中增大[14].

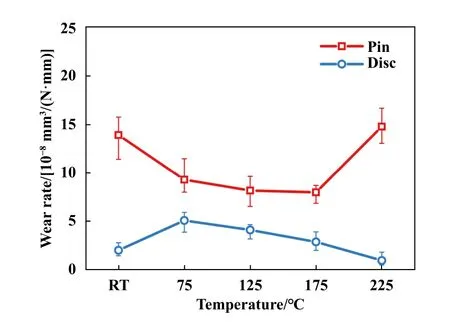

图4所示为磨损率随试验温度变化的曲线图.在室温~225 ℃范围内,随着温度升高,7A04铝销的磨损率先减小后增大,最后在225 ℃时突增至最大值14.79×10-8mm3/(N·mm).而50CrMo4钢盘的磨损率趋势为先增大后逐渐减小,室温条件下为2.03×10-8mm3/(N·mm),在75 ℃时增大至最大值5.10×10-8mm3/(N·mm),最后在225 ℃时降至最小值0.98×10-8mm3/(N·mm).当温度达到225 ℃时,50CrMo4钢盘的磨损率比室温条件下减少了51.72%;7A04铝销的磨损率仅比室温条件下增加了6.25%.推测认为50CrMo4钢盘的磨损机制在温度超过75 ℃后发生改变,导致磨损率变化由上升趋势转为下降趋势.而7A04销的磨损机制在温度超过175 ℃后发生转变,磨损率的突增与材料氧化有关,在Al-Zn-Mg合金的高温磨损试验也有类似现象[15].在不同温度下,7A04铝销和50CrMo4钢盘的磨损机制演变将在下文中进一步详细研究.

Fig.4 Wear rate of 7A04 Pin and 50CrMo disc in different temperature图4 不同温度下7A04铝销和50CrMo4钢盘的磨损率

2.2 磨痕轮廓和形貌

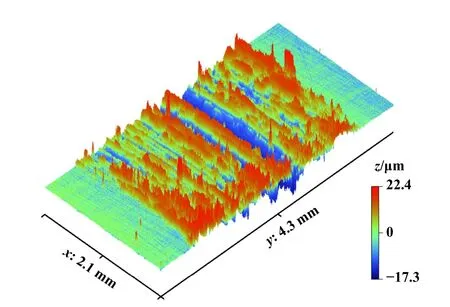

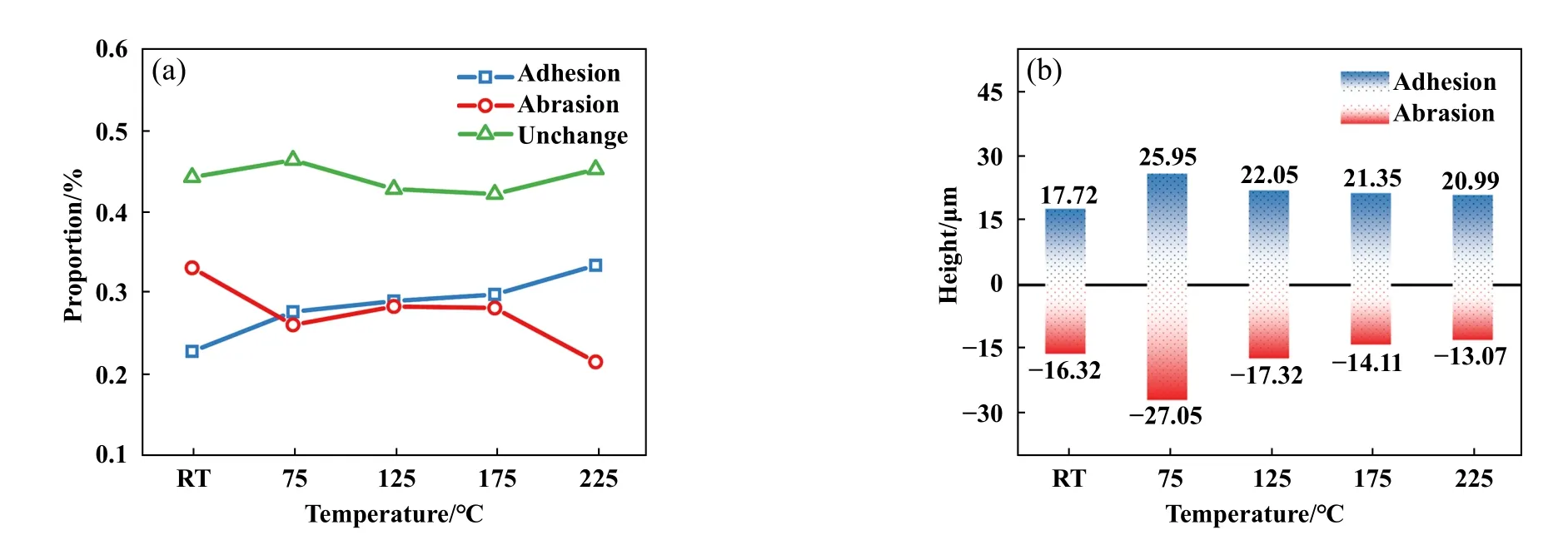

图5所示为125 ℃试验后50CrMo4钢盘的3D轮廓,可以观察到表面存在沿滑动方向的犁沟和黏着物.图6所示为各温度下磨损试样的最大黏着高度、最大犁沟深度、黏着面积占比、犁沟面积占比和无变化面积占比变化图.由图6可知,温度升高时,50CrMo4钢盘的犁沟面积占比减少,黏着面积占比增加,最大黏着高度和最大犁沟深度变化趋势与其磨损率相似,均表现为随温度的升高先增加后降低.在75 ℃时出现最大值,分别为25.95和27.05 μm,虽然此时犁沟的面积占比减少,但犁沟深度急剧增加,导致了50CrMo4钢盘的磨损率增加;当温度高于75 ℃时,黏着面积占比逐渐增加,最大黏着高度缓慢减小,且犁沟面积占比和深度都随温度升高而逐渐减小,降低了50CrMo4钢盘的磨损率.

Fig.5 3D image of wear surface morphology of 50CrMo4 steel pan after 125 ℃ wear test图5 经125 ℃磨损试验后50CrMo4钢盘磨损表面形貌的3D照片

Fig.6 Effect of temperature on adhesion and abrasion of 7A04 pin-50CrMo4 disc: (a) distribution of adhesion and abrasion;(b) maximum adhesion height and abrasion depth图6 温度对7A04铝销-50CrMo4钢盘黏着磨损和磨粒磨损的影响:(a)黏着和磨粒磨损的分布;(b)最大黏着高度和最大磨损深度

温度对混合磨损机制有显著影响,黏着面积占比变化的主要原因是在温度升高的情况下7A04铝销的表面硬度下降,容易发生剪切而产生黏着物.黏着高度主要受铝合金销表面硬度的影响,温度的升高使7A04铝销表面硬度降低,表面塑性变形加剧,发生转移的材料增加,导致黏着高度增加;同时黏着高度也与磨粒磨损程度有关,黏着物表面发生微观切削将降低黏着高度.犁沟面积占比和犁沟深度的变化和参与磨损的磨粒材料性质、数量和尺寸等因素的改变有关,磨粒变化将在下文磨屑形貌中具体分析.

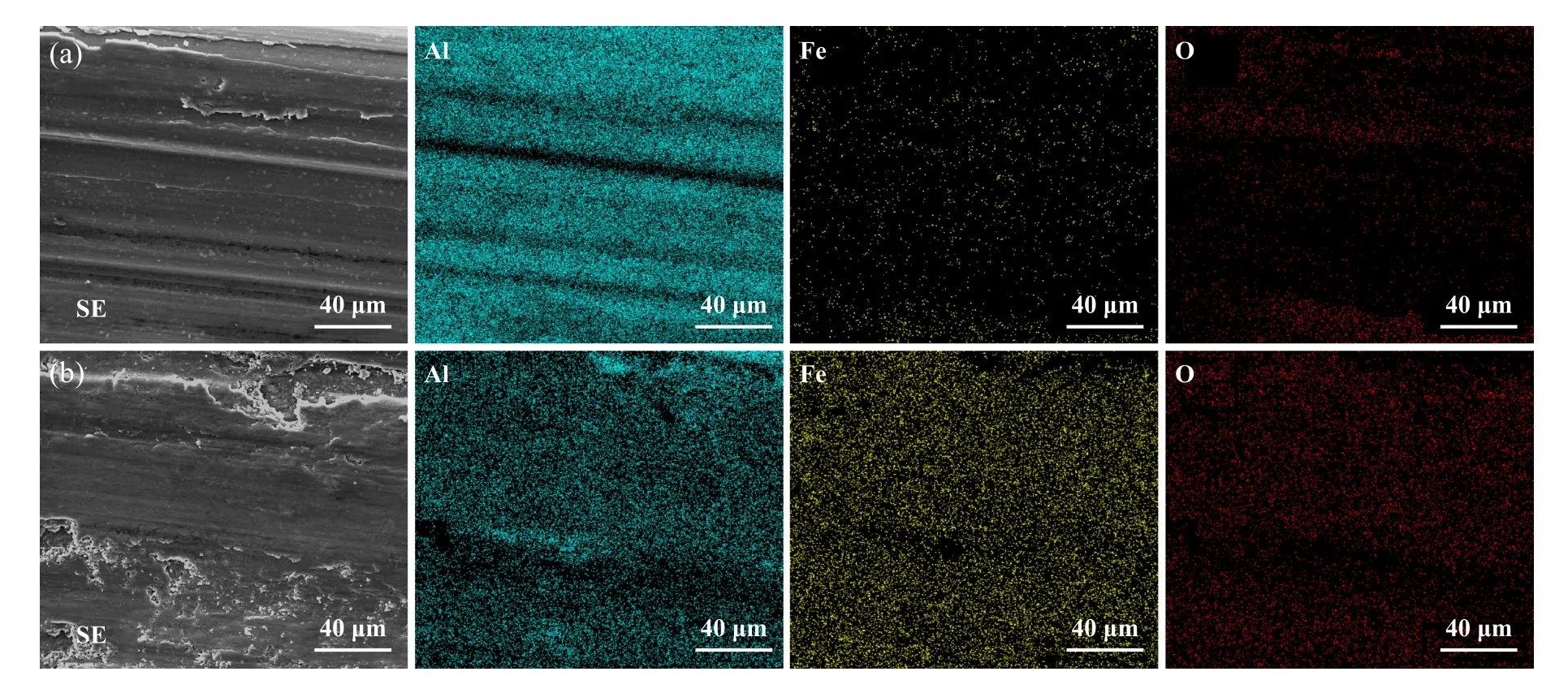

为了进一步研究7A04铝销和50CrMo4钢盘磨损机制随温度的变化规律,在电子显微镜下对磨损表面进行了表征,图7所示为不同温度试验后50CrMo4钢盘的磨损表面形貌的二次电子像(SE,Secondary electron)和背散射电子像(BSE,Back scattered electron).由图7可知,在所有温度下都存在沿滑动方向的平行犁沟和氧化的片状黏着物.在试验温度为室温(RT)时的BSE图中可以看到黏着物多以“斑点”状离散分布,这是因为在室温环境下,黏着结合强度大于2种材料各自的剪切强度,剥层时断裂多发生在黏着物内部或材料亚表层;当温度升高后,黏着结合强度增加,断裂多发生在黏着物内部或黏着结合界面处,材料亚表层处不容易产生裂纹,导致低合金钢材料因剥层造成的磨损减少;在高于125 ℃时,铝合金销表面和黏着物表面因氧化严重而硬度增加,但此时黏着处的结合强度仍高于7A04铝的剪切强度,剥层与微观切削多发生在黏着物上,所以黏着高度降低.在黏着物的表面可以普遍观察到垂直于滑动方向的微小裂纹,这是在载荷和滑动的作用下,黏着物发生严重的塑性变形而萌生的.黏着物表面还存在沿滑动方向的划伤痕迹,是因为黏着物将继续参与和铝合金销的相对摩擦,从而产生小而浅的划痕.黏着物周围有不规则的边缘,这是由黏着物表面萌生的微裂纹连接后产生的剥层留下的;剥层表现为大面积的材料剥落,并暴露出新的材料表面.新的材料表面取决于断裂发生的位置,在黏着结合处、黏着物内部或材料亚表层处断裂会产生不同的新材料表面.

Fig.7 SE and BSE of 50CrMo4 disc worn surface after different temperature wear tests:(a) RT;(b) 75 ℃;(c) 125 ℃;(d) 175 ℃;(e) 225 ℃图7 经不同温度磨损试验后50CrMo4钢盘磨损表面的二次电子像和背散射电子像:(a) RT;(b) 75 ℃;(c) 125 ℃;(d) 175 ℃;(e) 225 ℃

在温度低于125 ℃时,磨损表面还存在尺寸较小的剥落坑,与剥层不同的是,剥落是因低合金钢表面接触疲劳产生的.此时,磨损产生的大量粉碎磨屑持续参与到磨损接触当中,一部分被镶嵌到黏着物和铝合金销表面;另一部分继续以三体磨粒的形式参与磨损,经过多次高应力循环后,使低合金钢表面发生疲劳剥落.如图7(d)所示,试验温度高于175 ℃时出现了表面平滑的球形磨屑,其形成过程是接触产生的局部高温将铝合金和钢的混合磨屑熔化,然后迅速凝固成球状磨屑;温度越高,这种磨屑的尺寸越大,表面氧化加剧.当温度达到225 ℃时,被嵌入黏着物的磨屑消失,磨损的表面变得较为平滑,表面存在少量球形熔化磨屑.综上所述,随着温度的升高,黏着效应增强,犁沟效应减弱,磨损机制由磨粒磨损、胶合磨损和剥层磨损的混合磨损机制转变为轻微磨粒磨损和一般黏着磨损的混合磨损机制.

图8所示为室温试验后7A04铝销磨损表面的二次电子像和能谱(EDS,Energy dispersive spectrometer),由图8可知,7A04铝销的磨损表面存在大量微观切削留下的犁沟和少部分剥落留下的剥落坑.随着温度的上升,7A04铝销的主要磨损机制保持为磨粒磨损不变,但是犁沟宽度增大,伴有小部分的剥落磨损.在各温度下的铝合金销磨损表面上均发现有少量粉碎细小的钢磨屑被压入铝合金表面,形成机械混合层(Mechanically mixed layer,MML)[16].

Fig.8 SEI and EDS of 7A04 pin worn surface after room temperature wear tests: (a) grooves;(b) delamination图8 室温磨损试验后7A04铝销磨损表面形貌的二次电子像和能谱:(a)犁沟;(b)剥落

2.3 磨屑形貌

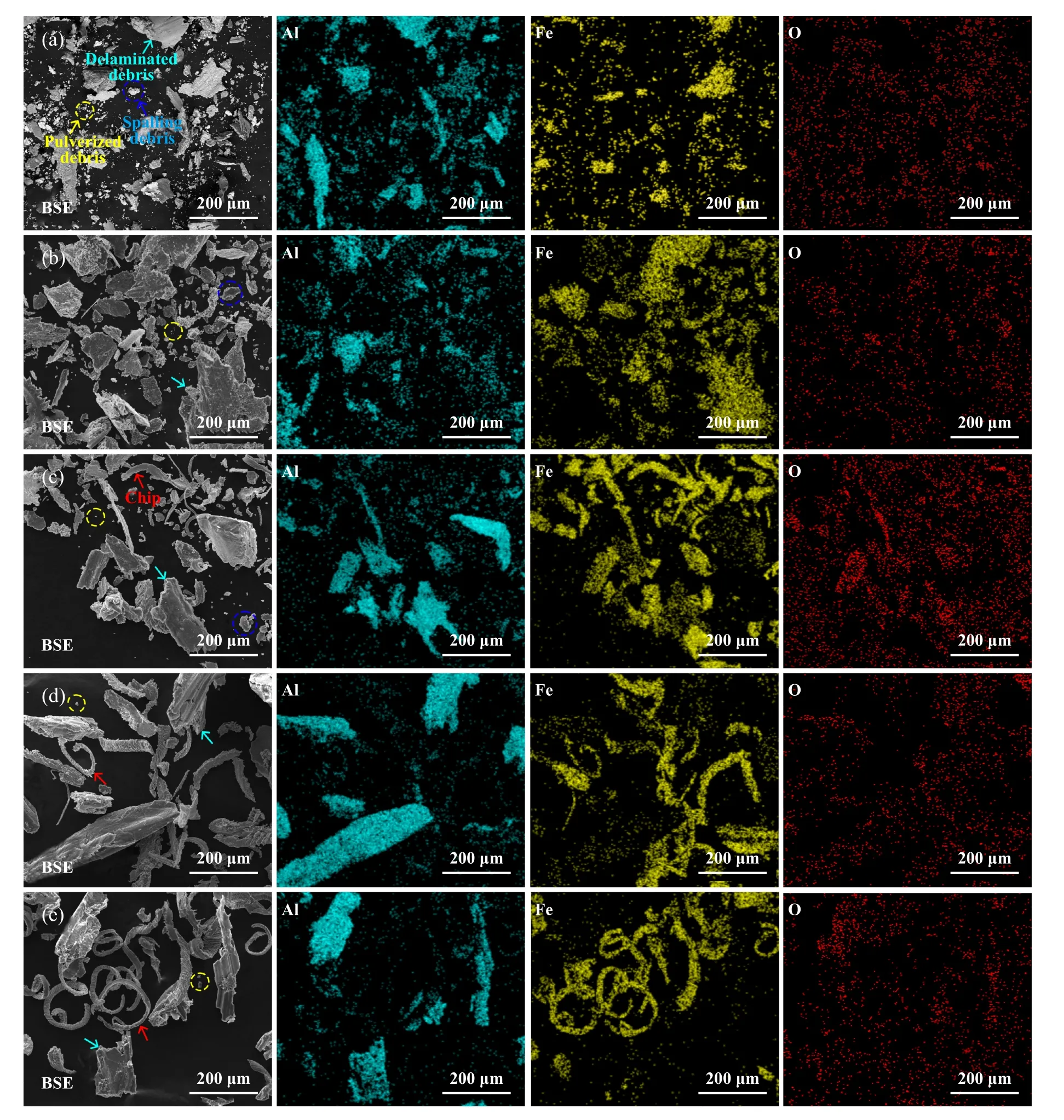

在试验温度为室温时产生大量黑色粉末磨屑和少量银白色金属光泽的小片磨屑,当温度升高后产生的磨屑数量减少,黑色粉末磨屑基本消失.图9所示为不同温度试验中磨屑形貌的背散射电子像和能谱图,磨屑的主要成分为铝元素和铁元素,氧元素在细小粉碎颗粒处聚集,在温度升高时大颗粒磨屑表面氧元素增加.磨屑的数量随着温度升高而减少,在温度低时容易在压力作用下被嵌入黏着物和铝销表面,在温度高时会有少部分转变为球状磨屑并附着在磨损表面.在试验温度为室温、75和125 ℃下存在尺寸比粉碎磨屑稍大的剥落磨屑,这种磨屑是磨损表面发生疲劳而产生的,主要成分为铁元素.

Fig.9 BSE and EDS of debris produced by different temperature wear tests: (a) RT;(b) 75 ℃;(c) 125 ℃;(d) 175 ℃;(e) 225 ℃图9 不同温度磨损试验中产生的磨屑的背散射电子像和能谱:(a) RT;(b) 75 ℃;(c) 125 ℃;(d) 175 ℃;(e)225 ℃

在不同试验温度下还存在片状的剥层磨屑,这种磨屑是由于黏着结点处附近亚表层内发生断裂所产生的.若断裂发生在材料亚表层内,会形成含有2种材料的剥层磨屑;若断裂发生在黏着物内,则会形成只含黏着物材料的剥层磨屑.在试验温度低于125 ℃时这2种磨屑同时存在,随着温度的升高,第1种剥层磨屑的尺寸逐渐增大,黏着结合强度降低,越来越少的50CrMo4钢被剥层带走;到125 ℃时仍可以观察到剥层磨屑上存在大面积铁元素,且边界清晰.当温度上升到125 ℃以上,含有2种材料的剥层磨屑消失,这是因为黏着结合强度在175 ℃时下降至50CrMo4钢和7A04铝的剪切强度之间,断裂倾向于发生在剪切强度较低的黏着物内,形成只含有7A04铝的剥层磨屑.

在试验温度高于125 ℃时可以观察到以50CrMo4钢为主要成分的长条状切屑,这种磨屑是在摩擦对偶材料表面的微凸体或者磨粒在法向载荷与滑动的作用下,材料表面发生剪切和切削而产生的.当温度上升时,50CrMo4钢的硬度和强度下降,7A04铝销表面氧化剧烈,形成的氧化物以类似“刀具”的形式将摩擦对偶盘表面的材料切削下来;温度越高越容易形成硬质的铝合金氧化物,微观切削效应越来越强,导致这种切屑逐渐变长变细.

综上所述,温度对7A04铝材质的磨屑影响主要体现在剥层磨屑尺寸上,室温试验下产生的磨屑大部分是尺寸较小的剥层磨屑;随着温度升高,材料整体硬度下降,塑性提高,剥层磨屑尺寸增大;黏着物和磨屑的氧化使铝合金销在225 ℃时磨损率急剧增大.在较高温度的影响下,50CrMo4钢盘磨屑由粉碎磨屑和剥层磨屑逐渐向切屑转变;在试验温度接近室温时,黏着的结合强度大,大量的50CrMo4钢材料通过剥层与黏着物一并掉落,同时还有少量通过疲劳剥落而损失;当温度升高时,剥层和剥落逐渐减少,7A04铝销表面的微凸体和磨粒表面发生氧化而硬度增大,在钢材料表面留下较浅的犁沟并产生切屑;温度越高,这种切屑越细长,低合金钢的磨损率也随即下降.

2.4 磨痕亚表层形貌

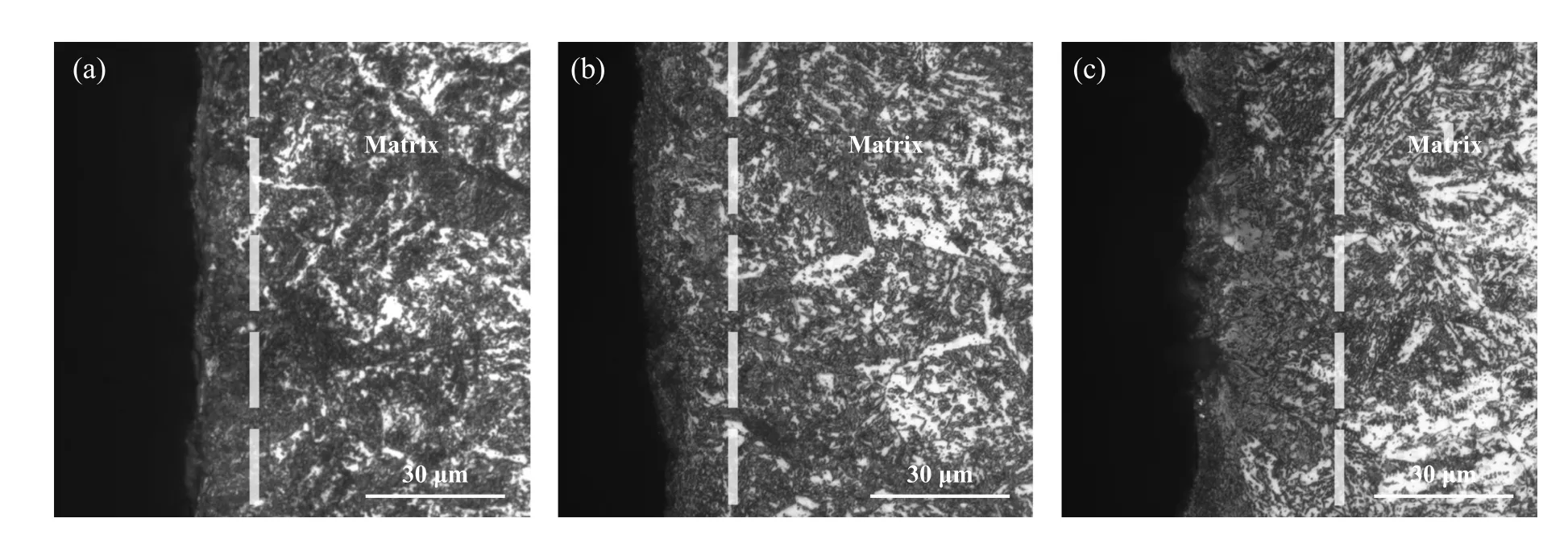

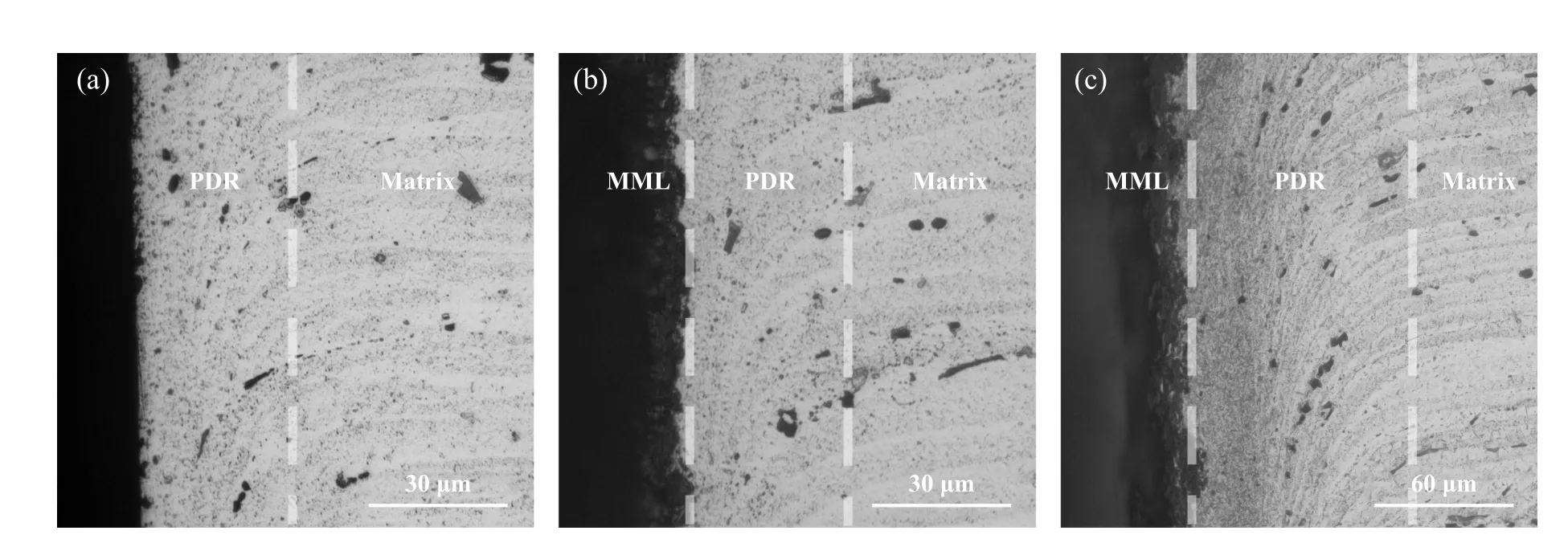

试验选用的50CrMo4钢为高温回火态,其组织为保留了马氏体位向的回火索氏体.图10所示为温度为室温、125和225 ℃试验后的基体微观组织,不同温度的试验过程相当于进行低温回火,室温试验中基体组织并未发生改变.随着温度的升高,α相晶粒长大,并脱溶出更细密的碳化物,使50CrMo4钢的硬度和强度降低而塑性有所增加[17].在滑动摩擦过程中,受到接触应力和摩擦力的影响,摩擦表面和向下几十微米的亚表层会发生塑性变形,使这部分区域内的微观组织及其性质发生改变[10,18].如图11所示,应力作用使磨损表面处形成塑性变形区(Plastically deformed region,PDR),晶粒细化并被拉长,在室温时形成了约10 μm的塑性变形层;当试验温度升高后,接触摩擦所产生的局部高温和环境温度的共同作用使表层材料进一步软化,变形层厚度增加,在225 ℃时增加至25 μm.

Fig.10 SEM micrographs of 50CrMo4 steel plate after wear test at different temperatures: (a) RT;(b) 125 ℃;(c) 225 ℃图10 经不同温度磨损试验后50CrMo4钢盘基体组织形貌的SEM照片:(a) RT;(b) 125 ℃;(c) 225 ℃

Fig.11 SEM micrographs of the wear subsurface microstructure of 50CrMo4 steel pan after wear test at different temperatures: (a) RT;(b) 125 ℃;(c) 225 ℃图11 经不同温度磨损试验后50CrMo4钢盘的磨损亚表层组织形貌的SEM照片:(a) RT;(b) 125 ℃;(c)225 ℃

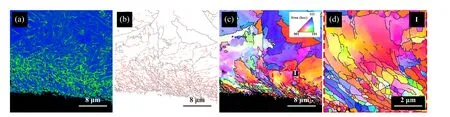

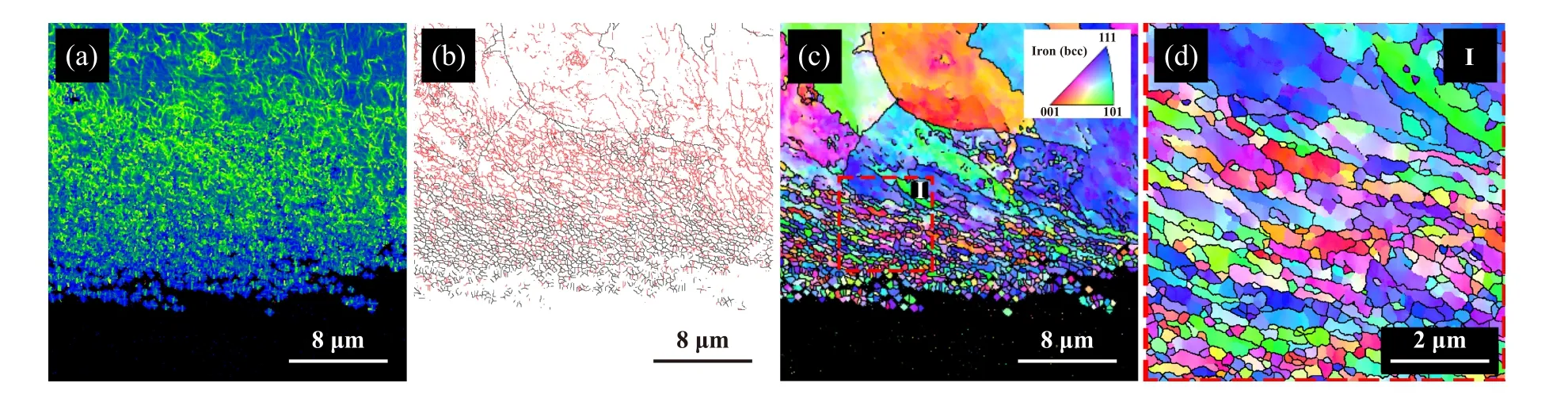

图12和图13所示分别为室温和225 ℃试验后50CrMo4钢盘磨损亚表层的电子背散射衍射图,由图可明显观察到在室温下变形层中晶粒的尺寸和取向、应力分布和大小角度晶界的分布,其中变形层包含了变形晶粒区和动态再结晶区.磨损亚表层在接触应力和摩擦力的共同作用下产生塑性变形,形成大量的变形晶粒.对比图11和图12,变形层中的应力分布都集中在变形晶粒区,且225 ℃下变形晶粒的应力分布更密集,且内部存在更多的小角度晶界,此时表面的塑性变形增大,晶粒变形程度增加,内部位错密度大幅增加,促进动态再结晶过程[19];225 ℃下的变形晶粒区厚度增加,晶粒变形程度大,这是因为高温下材料表面发生明显软化,塑性变形加剧.在靠近磨损表面的变形晶粒经受了更大的塑性变形,内部位错密度更大,位错迅速在原有的小角度晶界处积累和重排,使小角度晶界转变为大角度晶界,发生动态再结晶,形成细小的等轴晶.225 ℃时的细晶区厚度增加,一方面原因是材料表层软化后塑性变形加剧而位错密度增加;另一方面原因是高温给动态再结晶提供了驱动力.225 ℃时的动态再结晶晶粒尺寸更细小,这是因为更高的温度给动态再结晶提供了更大的动力,促进小角度晶界转变.动态再结晶所产生的细小晶粒使材料表面的硬度下降,塑性增加,导致了50CrMo4钢在高温下的磨损机制发生改变[20].

Fig.12 Subsurface EBSD of 50CrMo4 disc after room temperature wear test: (a) KAM;(b) Rotation angle;(c) IPF;(d) IPF of area Ⅰ图12 经室温磨损试验后50CrMo4钢盘磨损亚表层的EBSD图(a) KAM (Kernel average misorientation)图;(b)晶界角度;(c) IPF (Inverse pole figure)图;(d) Ⅰ区域IPF图

Fig.13 Subsurface EBSD of 50CrMo4 disc after 225 ℃ wear test: (a) KAM;(b) rotation angle;(c) IPF;(d) IPF of area Ⅰ图13 经225 ℃磨损试验后50CrMo4盘的磨损亚表层EBSD图:(a) KAM图;(b)晶界角度;(c) IPF图;(d) Ⅰ区域IPF图

图14所示为7A04铝销经过不同温度试验后的基体组织及其磨损亚表层组织,温度并未对基体组织(Matrix)产生明显影响,仅产生微弱效果.随着温度升高,7A04铝磨损亚表层的塑性变形区厚度增加,接触应力与摩擦力使7A04铝销磨损表面发生了类似50CrMo4钢磨损表面的塑性变形和动态再结晶,塑性增加,故磨屑尺寸随温度升高而增大.在温度为225 ℃时磨损率急剧增大,认为其与机械混合层的出现有关,由于机械混合层并非十分致密,在后续的磨损中容易被剥落.

Fig.14 SEM micrographs of the wear subsurface microstructure of 7A04 aluminum pin after wear test at different temperatures: (a) RT;(b) 125 ℃;(c) 225 ℃图14 经不同温度磨损试验后7A04铝销的磨损亚表层组织形貌的SEM照片:(a) RT;(b) 125 ℃;(c) 225 ℃

由图14可以明显观察到在225 ℃时存在厚度约为35 μm的机械混合层,而125 ℃下不能轻易分辨出机械混合层.图15所示为不同温度磨损试验后7A04铝销磨损亚表面的背散射电子像及能谱图,在室温试验中几乎不存在机械混合层,在125 ℃试验中已经开始出现机械混合层;随着试验温度的升高,机械混合层厚度逐渐增加,规律与金相组织相一致.通过对比氧元素的能谱图可以发现塑性变形区基本不发生氧化,而机械混合层处发生了明显氧化.机械混合层中存在大量来自盘材料的铁元素,其厚度达到约40 μm,其结构在氧化作用下变得更加疏松,这导致7A04铝销在225 ℃下磨损率急剧升高.

3 结论

a.随温度升高,7A04铝销磨损率先下降后升高,50CrMo4钢盘磨损率先升高后下降,当温度达到225 ℃时,低合金钢盘磨损率降至最低.

b.随着试验温度的升高,50CrMo4钢盘的磨损机制从磨粒磨损、胶合磨损和剥层磨损的混合磨损机制转变为轻微磨粒磨损和轻微黏着磨损的混合磨损机制;7A04铝销的磨损机制保持以磨粒磨损为主,伴随有小部分的剥落磨损,大量的铝合金磨屑容易在载荷作用下黏附至钢表面.

c.温度升高使黏着结合强度提高,含有2种材料的剥层磨屑消失,7A04铝磨屑仍以大片的剥层磨屑为主;50CrMo4钢磨屑转变为长条状切屑,磨损率下降.

d.干滑动磨损的过程中,50CrMo4钢盘磨损亚表层出现变形晶粒区和动态再结晶区,随着试验温度升高,变形晶粒区和动态再结晶区厚度增加,动态再结晶细小等轴晶的出现使磨损表面塑性增强,导致磨损机制发生改变.

e.干滑动磨损的过程中,7A04铝销磨损亚表层在125 ℃下开始观察到机械混合层存在,机械混合层的厚度增加导致225 ℃时的磨损率急剧增加;塑性变形和动态再结晶使7A04铝销表面硬度略微下降,导致磨屑尺寸随即增大.