904L不锈钢在不同气氛下微动磨损性能研究

2023-11-13李好杰宁闯明李正阳任全耀蔡振兵

李好杰 ,宁闯明 ,李正阳 ,任全耀 ,粟 敏 ,蔡振兵*

(1.西南交通大学 机械工程学院 摩擦学研究所,四川 成都 610031;2.中国核动力研究设计院 核反应堆系统设计技术重点实验室,四川 成都 610213)

火力发电是全球范围内最为重要的电力来源,主要采用蒸汽循环发电系统.新的研究发现,采用二氧化碳作为传热介质的循环系统具有结构紧凑、循环效率高等优点,将其应用于火力发电,有望突破传统火力发电技术发展瓶颈,开发出高效火力发电系统[1-3],然而由微动磨损和腐蚀引起的传热管材料失效已经成为限制其发展的关键问题之一[4].因此,研究新型火力发电系统内传热管的微动磨损性能具有重要意义.

奥氏体不锈钢具有良好的抗氧化和耐腐蚀性能,因此在新型火力发电系统结构材料领域具有广阔应用前景.国内外已广泛研究奥氏体不锈钢在二氧化碳环境中的性能.Shirani等[5]研究了310S不锈钢在二氧化碳环境中的氧化行为并评估了其使用寿命.Guo等[6]研究了310S不锈钢和800H合金钢在超临界二氧化碳中的氧化和渗碳行为.Chen和Liu等[7-9]研究了不同奥氏体钢在超临界二氧化碳环境中的腐蚀行为.现有研究主要针对材料耐腐蚀性能,很少关注微动磨损性能.此外,904L奥氏体不锈钢具有优异的性能[10-11],可作为传热管的候选材料.研究人员已经对904L不锈钢的组织[12]、滑动磨损性能[13-14]以及腐蚀性能[15-16]进行了大量研究,但没有研究其在二氧化碳环境下的微动磨损性能.因此,本文作者对904L不锈钢在不同气氛下的微动磨损性能进行研究,特别是探索了其在二氧化碳环境下的磨损行为和机制,为其未来在火力发电系统传热管上的应用提供必要的数据支撑.

1 试验部分

1.1 试验材料

本文中试验材料为904L不锈钢(外径为6 mm,内径为4.5 mm),主要化学成分(质量分数)为69.27% Fe、21.8% Cr、24.5% Ni、0.02% C、1.6% Mn、0.7% Si、4.3% Mo、1.8% Cu、0.04% P和0.03% S.试验材料及成分参数均由冶金厂提供.通过电火花线切割机将904L不锈钢管加工为长度20 mm的试样,下试样与上试样的材料和规格均相同.试验开始前,在超声波清洗机中使用无水乙醇对试样进行清洗,以去除试样表面杂质.利用维氏硬度计测量了试样表面的硬度(200 g,15 s),随机测量了5个位置,得到其平均硬度为184 HV.

1.2 微动磨损试验与分析方法

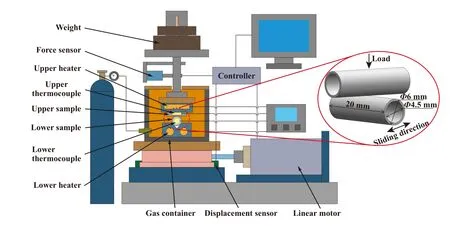

试验所用设备为自主研制的多气氛微动磨损试验机,其结构如图1所示.利用电加热棒加热上下试样的夹具间接加热试样,使2个热电偶分别与上下管试样保持接触,实时监测试样的温度并反馈到温控箱,使试样的温度保持在目标温度(误差为±5 ℃).微动磨损试验机上安装有气体腔体,用于开展二氧化碳气氛下的试验,利用密封垫片和密封塞保证气密性,并设置1个进气口和1个出气口;二氧化碳由气瓶(40 L)提供,为保证恒定的气氛并防止试样被空气氧化,在升高温度之前通入二氧化碳气体,利用减压阀控制二氧化碳气体流量并保持为10 L/min.本文中设置了4种环境下的试验,分别为常温大气(RT-air)、常温二氧化碳(RT-CO2)、350 ℃大气(350 ℃-air)和350 ℃二氧化碳(350 ℃-CO2),研究不同环境介质下904L不锈钢的微动磨损性能.微动磨损试验参数如下:位移幅值为60 μm;法向载荷为10 N;微动频率为10 Hz;循环次数为105.为减小误差,每组试验重复3次,以标准差作为误差棒.

Fig.1 Structure diagram of multi-atmosphere fretting wear test equipment图1 多气氛微动磨损试验设备结构图

为保证二氧化碳气体试验环境的可靠性,对试验环境进行了测试,在向气体腔体内通入气体后,用二氧化碳浓度检测仪(MS400-W-CO2)实时测量了气体腔体内的二氧化碳浓度,结果显示,经过约100 s后,二氧化碳浓度显示为100%(示值误差为±3% F.S)并保持稳定,表明试验环境可靠.试验结束后,采用超景深显微镜(VHX-7000)对磨痕表面形貌进行观察分析;采用光学3D表面轮廓仪(SperView W1)对磨痕的三维形貌进行表征,并测量磨痕的截面轮廓、磨损面积和磨损体积;采用扫描电子显微镜(SEM,Apreo 2C)和能谱仪(EDS,Oxford Ultim Max65)对磨痕表面和截面的微观形貌及元素成分进行分析(测试电压为10 kV),探究904L不锈钢在不同环境下的微动磨损机制.

2 结果与分析

2.1 摩擦力-位移曲线结果分析

摩擦力-位移曲线(Ft-D曲线)能够有效地反映出微动运行过程中最重要、最基本的信息[17-18].图2所示为不同环境下的Ft-D-N曲线.由图2可以看出,在常温大气和常温二氧化碳环境下,所有的Ft-D曲线均为平行四边形,微动运行于完全滑移区;在微动初期,呈现出的平行四边形较窄,说明摩擦系数较小;随着循环次数的增加,Ft-D曲线中的平行四边形逐渐变宽并保持稳定.在350 ℃大气和二氧化碳环境下,微动的最初阶段,Ft-D曲线为椭圆形,微动处于部分滑移状态,随着循环次数的增加,Ft-D曲线逐渐转变为平行四边形,微动处于完全滑移状态,表明微动运行于混合区.不同的是,在350 ℃大气环境下,Ft-D曲线经过约5 000次循环后达到稳定,而在350 ℃二氧化碳环境下,Ft-D曲线在104次循环之后达到稳定,运行于部分滑移状态的时间更长.

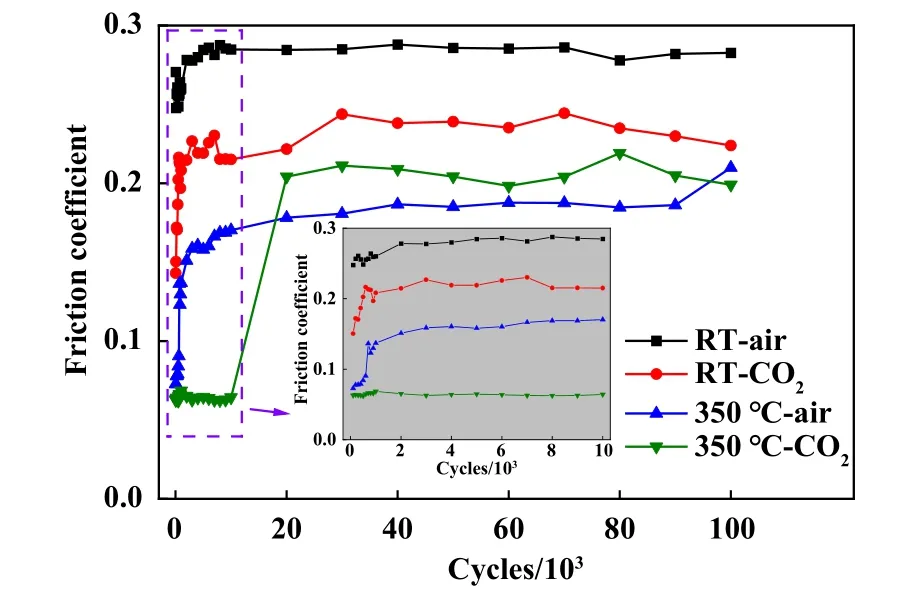

结合Ft-D曲线,通过每个微动循环内的能量耗散获得材料的摩擦系数[19]:,其中μ为摩擦系数,E为耗散能,F为法向载荷,D为位移幅值.不同环境下的摩擦系数曲线如图3所示.从图3中可以看出,在常温大气、常温二氧化碳和350 ℃大气环境下,摩擦系数的演变过程主要分为3个阶段:(1)快速上升阶段,发生在试验前1 000次循环内,试样与摩擦副之间的接触面积增大,微动磨损的阻力增大,从而摩擦系数明显增大;(2)缓慢上升阶段,发生在试验的1 000~10 000次循环内,磨损产生的磨屑增大了摩擦力,所以摩擦系数缓慢上升;(3)动态稳定阶段,当磨损接触界面磨屑流动达到动态平衡时,摩擦系数趋于稳定.350 ℃二氧化碳环境下,摩擦系数在初始阶段最低,而稳定阶段的摩擦系数大于350 ℃大气环境.在摩擦系数进入稳定阶段后,显示出μ(RT-air)>μ(RT-CO2)>μ(350 ℃-CO2)>μ(350 ℃-air)的规律.Ft-D曲线和摩擦系数曲线的演变通常反映了磨痕形貌和磨损机制的变化[20-21].

Fig.3 Friction coefficient curves under different environments图3 不同环境下摩擦系数曲线

2.2 磨损形貌分析

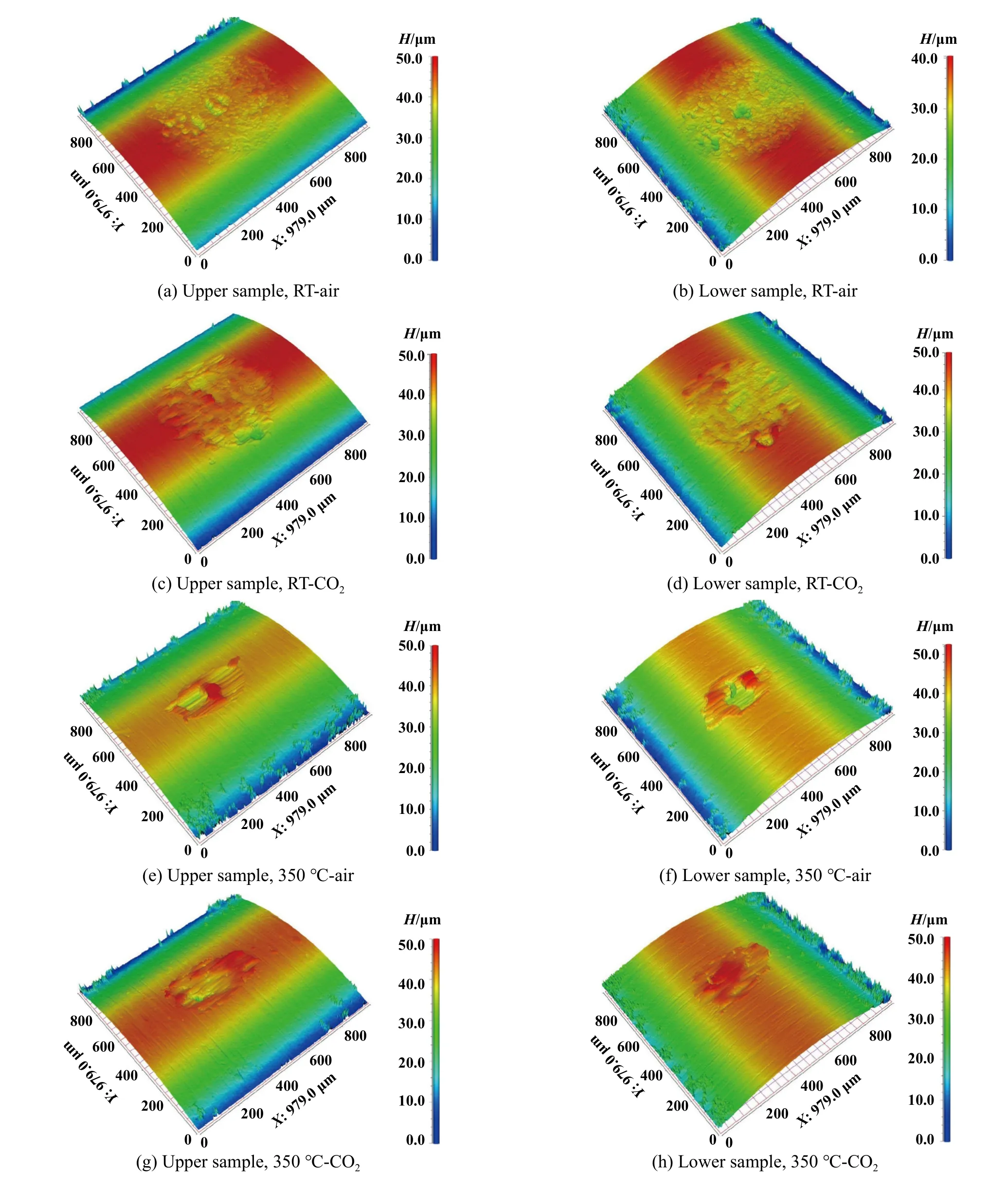

图4所示为磨痕三维形貌,其中H表示磨痕三维形貌的高度.在常温条件下,大气和二氧化碳环境下的磨痕周围均未观察到明显的磨屑堆积现象,磨痕表面有大量沟槽与片状隆起,材料发生了剥落;大气比二氧化碳环境下的磨痕更大,材料损伤更严重.当温度升高到350 ℃,大气和二氧化碳环境下的磨痕都显著减小,磨痕表面观察到较明显的凸起,这是由于损失的材料在高温条件下不易排出而是粘结和堆积在磨损区域;大气环境下,上试样的磨痕中间形成了凸起,而在下试样的磨痕中间形成了较大凹槽,这是材料转移和塑性变形的结果;二氧化碳比大气环境下的磨痕更大,磨屑堆积的范围更大.

Fig.4 Three-dimensional morphology of wear scars图4 磨痕三维形貌

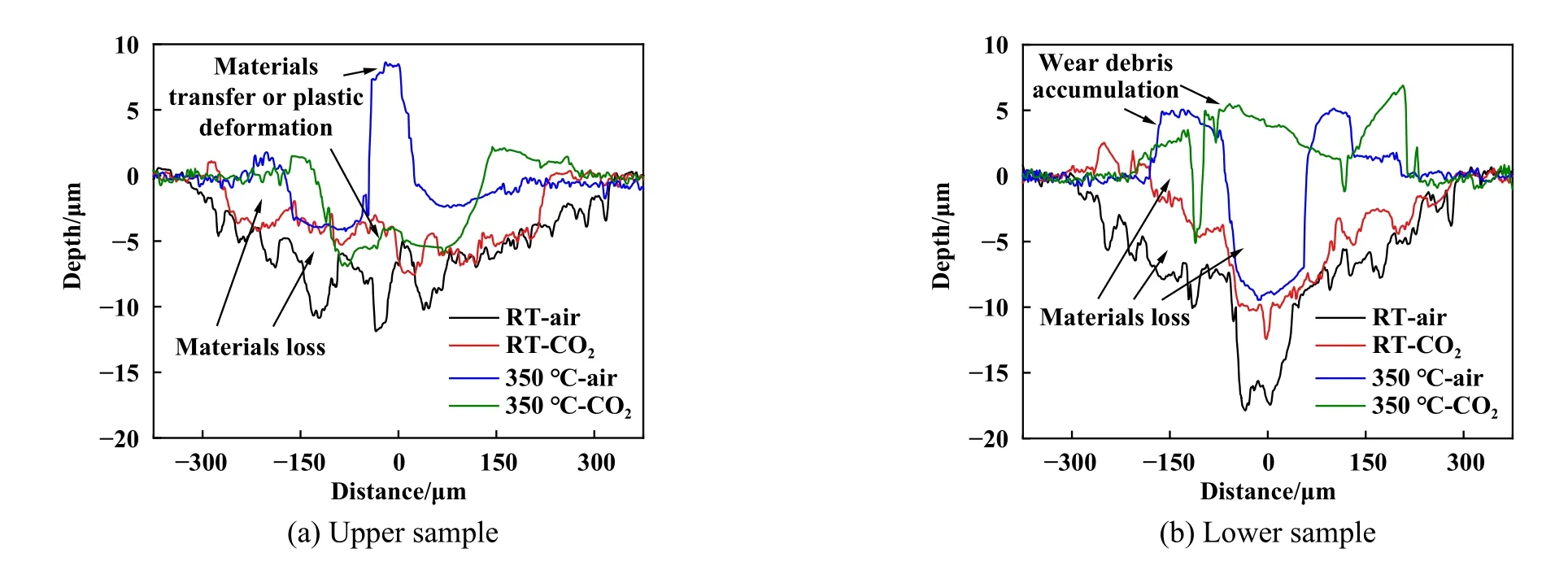

图5所示为磨痕截面轮廓,所有的截面轮廓均沿着微动方向(上试样的轴向,下试样的径向).在常温条件下,大气环境比二氧化碳环境下的磨痕更宽更深,材料损失更多,并且下试样的材料损失多于上试样;磨痕截面轮廓都表现为“U”型,这是完全滑移区的重要特征[22-23].在350 ℃条件下,大气和二氧化碳环境中,下试样磨痕表面均发现明显的凸起,而上试样的截面轮廓均呈现出“W”型,这是部分滑移区的典型特征[24].

Fig.5 Cross-sectional profile of wear scars图5 磨痕截面轮廓

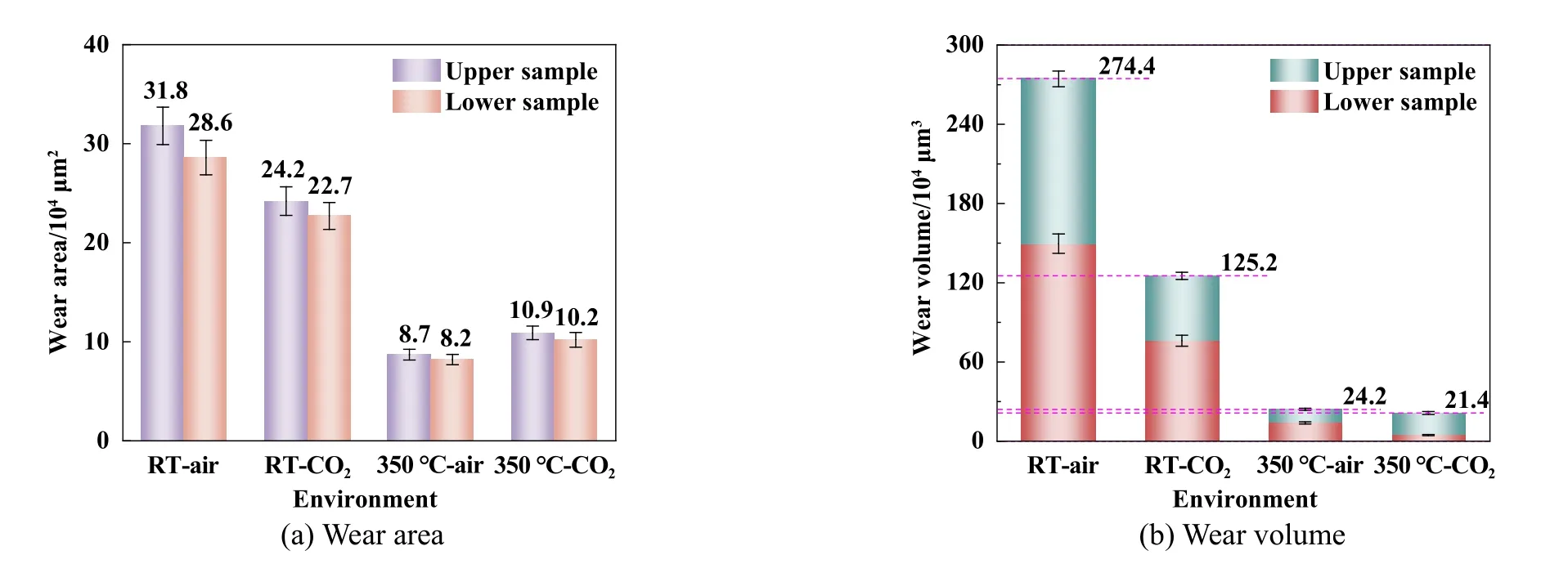

图6所示为上下试样的磨损面积和磨损体积.在常温条件下,大气环境下的磨损面积大于二氧化碳环境,当温度升高到350 ℃,由于磨屑堆积,磨损面积显著减小,并且二氧化碳环境下的磨损面积大于大气环境;不同环境下,上试样的磨损面积总是大于下试样,如图6(a)所示.常温大气环境下的磨损体积大于常温二氧化碳环境,如图6(b)所示,这与摩擦系数的规律一致(图3).随着温度升高到350 ℃,磨损体积显著减小;二氧化碳环境下累计磨损量(上下试样的磨损体积之和)为21.4 μm3,略小于大气环境下的24.2 μm3;由于二氧化碳环境下磨屑堆积并更易向磨损区域边缘流动,下试样磨痕的表面凸起更加均匀[图5(b)],导致磨损面积较大,磨损体积较小.

Fig.6 Wear area and wear volume图6 磨损面积和磨损体积

2.3 磨损机理分析

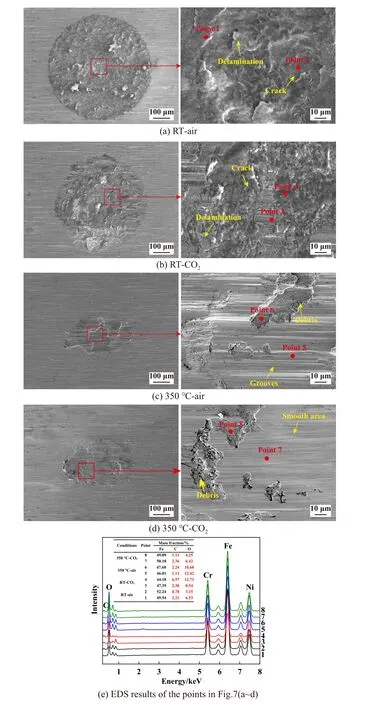

图7显示出了不同环境下磨痕形貌的SEM照片及EDS结果.在常温大气和常温二氧化碳环境下,磨痕表面观察到明显的分层和裂纹,如图7(a~b)所示,这是因为在微动磨损过程中,接触界面发生塑性变形引起次表面产生微裂纹,之后裂纹聚集并扩展至表面,最终导致材料的剥落[25-26].不同的是,在大气环境下,导致磨痕表面材料去除和磨屑形成的分层剥落明显更密集.磨痕表面的EDS点扫描结果如图7(e)所示.磨损区域点1和点2显示出了较高的氧元素含量,说明在常温大气环境下的磨损过程伴随着氧化磨损.在常温条件下,二氧化碳分子可以吸附在氧化物表面,并与表面的碱性基团(如O2和OH)相互作用形成碳酸盐或碳酸氢盐[27-29].如图7(b)和(e)所示,在常温二氧化碳环境下,磨痕表面观察到不连续的磨屑堆积,在较光滑区域点3处检测到较低的碳元素和氧元素含量,而在磨屑堆积区域点4处检测到较高的碳元素和氧元素含量.这可能是因为二氧化碳与904L不锈钢在磨损过程中发生较弱的化学反应生成了碳酸铁,并在摩擦和吸附作用下形成了少量磨屑堆积,起到了重要的润滑作用[30-32],这也导致了在常温条件下,二氧化碳环境较大气环境下磨痕表面分层剥落速率慢,摩擦系数更小(图3).

Fig.7 SEM micrographs and EDS results of wear scars in different environments图7 不同环境下磨痕形貌的SEM照片和EDS结果

在350 ℃大气环境下,磨痕表面观察到1层较为光滑的磨屑堆积层,如图7(c)所示,在微动磨损过程中,接触界面经过摩擦、烧结过程,形成1个稳定的承载层,并最终形成“釉层”,抑制了磨损的进一步加剧,显示出低的材料损失[33-34].另外,磨痕表面由于黏附作用产生大面积沟槽,沟槽中遍布着密集的磨屑颗粒;由于部分磨屑颗粒在接触界面间摩擦、流动,产生大量沿微动方向的犁沟.图7(e)中点5和点6的EDS结果显示,350 ℃大气比常温大气环境下磨痕表面的氧元素含量明显更高,说明在350 ℃大气环境下发生了更加剧烈的氧化磨损.在350 ℃二氧化碳环境下,由于高温的影响,磨痕表面也观察到磨屑堆积层、沟槽和磨屑,如图7(d)所示.不同的是沟槽中的磨屑颗粒更大,但是磨痕表面没有明显的犁沟.说明磨屑堆积层同样起到了润滑和抑制磨损的作用,并且磨屑颗粒在接触界面间的犁削作用较弱.图7(e)中点7和点8的EDS结果显示,磨痕表面同样存在较高的氧含量,但明显低于350 ℃大气环境下磨痕表面点5和点6的测量结果,这是由于高温条件下二氧化碳同样会氧化904L不锈钢,并生成碳酸铁,但氧化作用弱于大气环境,并且在350 ℃高温作用下,碳酸铁易分解生成氧化铁,并释放出二氧化碳[29,32].

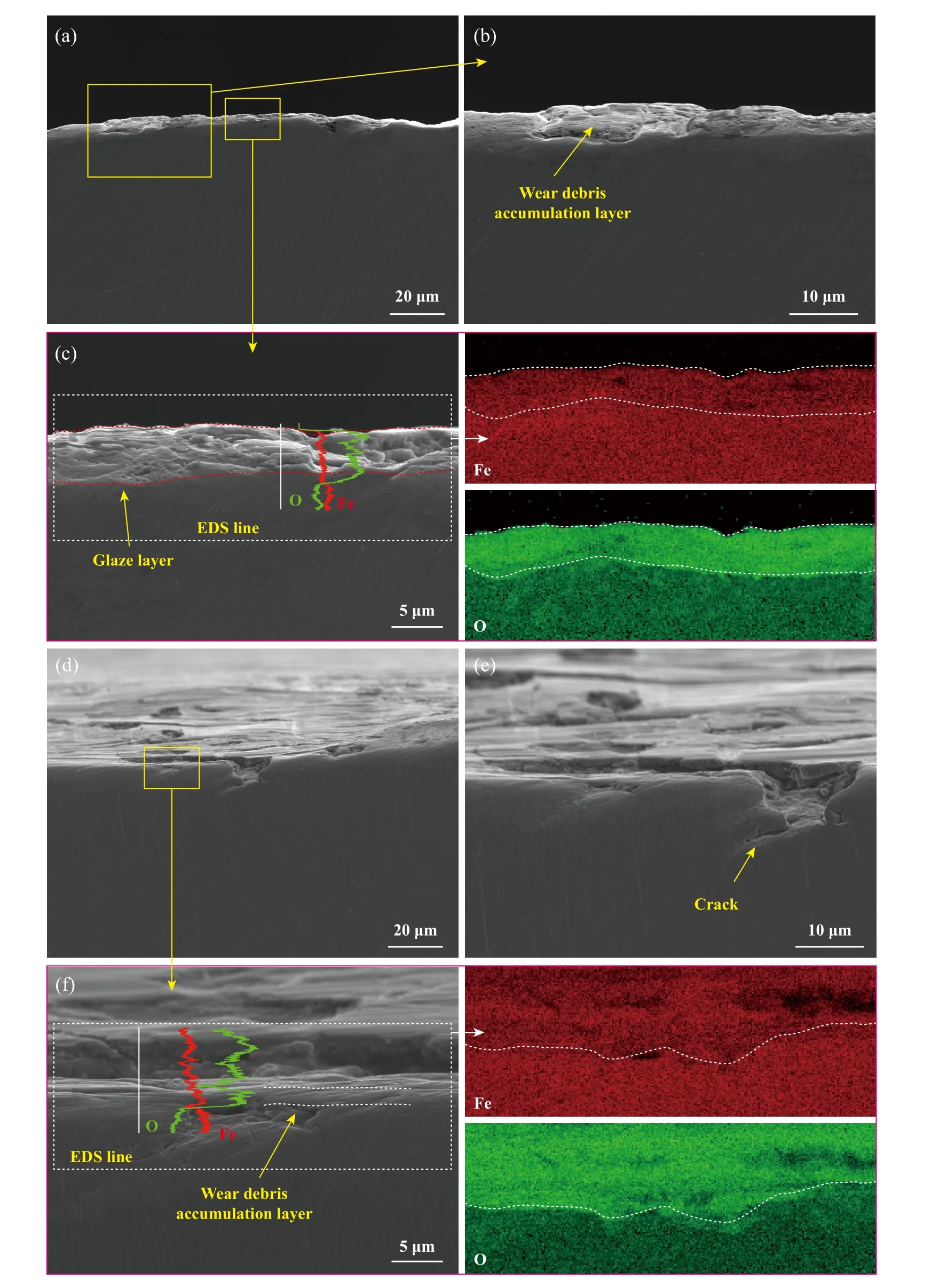

图8所示为常温环境下磨痕截面形貌的SEM及EDS元素结果.在常温大气环境下,在磨痕的次表面观察到明显的裂纹,如图8(a~c)所示,裂纹的出现导致了材料的剥落,在表面形成剥落坑,造成材料损伤.元素线扫描和面扫描结果也显示,氧元素主要富集在磨痕表面,而不是截面,说明没有发生明显的磨屑堆积,氧化后的磨损碎屑在摩擦作用下几乎都被排出磨痕外.这也与图7(a)显示的结果一致.在常温二氧化碳环境的磨痕截面形貌中,同样发现了裂纹,如图8(d~f)所示,剥落造成了材料损失.元素测试结果显示,氧元素含量在截面上显著减小,这也与常温大气环境下的结果相似.所以,常温大气和常温二氧化碳环境下904L不锈钢的磨损机制主要是分层剥落和氧化磨损.

图9所示为350 ℃环境下磨痕截面形貌的SEM照片及EDS结果.在350 ℃大气环境下,磨痕截面观察到富含氧元素的磨屑堆积层,厚度约为5~10 μm,如图9(a~c)所示,表明当温度升高到350 ℃,被氧化的磨屑很难从磨损区域排出,而是经过反复粘结、挤压形成了抑制磨损加剧的“釉层”,可起到润滑作用,这与图7(c)和(e)的结果一致.这也是350 ℃大气环境下摩擦系数最小的主要原因.因此,350 ℃大气环境下904L不锈钢的磨损机制主要是黏着磨损和氧化磨损.与350 ℃大气环境有所不同,350 ℃二氧化碳环境下磨痕截面形貌没有观察到明显的基体与磨屑堆积层的分界线,并且磨痕的次表面出现了裂纹,如图9(d~f)所示.元素线扫描和面扫描显示,磨痕截面上有1层富含氧元素层,这是磨屑在接触区域发生黏着、堆积的结果,但是二氧化碳对904L不锈钢的氧化作用较弱,并且在高温条件下的氧化产物碳酸盐容易分解,所以不能有效地形成紧实的“釉层”,部分磨屑在摩擦力的作用下流动到磨痕边缘,这是350 ℃二氧化碳环境下摩擦系数比350 ℃大气环境大的原因.因此,350 ℃二氧化碳环境下904L不锈钢的磨损机制主要是黏着磨损,并且磨痕的次表面易受表面剪切力作用生成裂纹.

Fig.9 SEM micrographs of cross-sectional morphology and EDS results of wear scars at 350 ℃图9 350 ℃环境下磨痕截面形貌的SEM照片及EDS结果

3 讨论

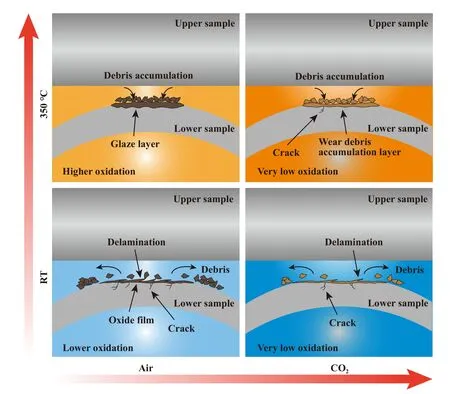

图10所示为904L不锈钢在不同环境下磨损原理图.在常温大气环境下,材料的磨损区域在摩擦力的反复作用下,磨痕表面产生塑性变形,磨痕的次表面出现裂纹并扩展至表面,同时在大气的氧化作用下,产生大量被氧化的材料剥落[25-26],以磨屑颗粒的形式被排出磨损区域,最终导致较大的磨损量,并在磨痕表面生成1层较薄的氧化膜.在常温二氧化碳环境下,材料的剥落过程与常温大气环境下相似,不同的是,由于二氧化碳对材料的氧化作用更弱,并且磨损表面的少量磨屑堆积起到了润滑作用[32],使得材料的分层剥落速率更慢,摩擦系数和磨损体积都更小[图3、图6(b)].在350 ℃大气环境下,高温的作用使材料发生了剧烈的氧化磨损,并且产生的磨屑更容易被粘结在接触界面而不是排出.最终大量被氧化的磨屑经过摩擦、烧结,在磨痕表面形成紧实的“釉层”,起到重要的润滑作用,抑制了磨损的进一步加剧,使得磨损体积显著减小[33-34].在350 ℃二氧化碳环境下,磨痕表面形成了较厚的磨屑堆积层,但是由于较弱的氧化作用,并且二氧化碳与不锈钢的氧化产物在高温条件下易分解[29,32],磨痕表面没有形成具有良好润滑作用且紧实的“釉层”,而是较不稳定的磨屑堆积层,增大了摩擦系数(图3),磨痕次表面受表面剪切力作用生成了裂纹.

Fig.10 Wear mechanism diagram in atmospheric and carbon dioxide environment图10 大气及二氧化碳环境下的磨损机理图

4 结论

本文作者利用自制的可控气氛切向微动磨损试验机研究了904L不锈钢在不同温度和气氛下的微动磨损性能,结论如下:

a.常温条件下,二氧化碳环境使得摩擦系数和磨损量减小;350 ℃条件下,二氧化碳环境使得摩擦系数增大,对磨损量的影响不明显;高温使得摩擦系数和磨损量显著降低.

b.常温条件下,904L不锈钢的磨损机制主要是分层剥落和氧化磨损;与大气环境相比,二氧化碳环境下的材料剥落和氧化速率更慢.

c.350 ℃大气环境下,904L不锈钢的磨损机制主要是黏着磨损和氧化磨损,磨痕表面形成了“釉层”;350 ℃二氧化碳环境下,904L不锈钢的磨损机制主要是黏着磨损,磨痕表面形成了磨屑堆积层,但没有形成紧实的“釉层”,磨痕次表面易受表面剪切力影响生成裂纹.