垃圾箱后骨架的焊接工装夹具设计

2023-11-08钟国坚赖桂光

钟国坚,赖桂光

(1.闽西职业技术学院,福建 龙岩 364021;2.福建龙马环卫装备股份有限公司,福建 龙岩 364000)

垃圾箱是人们日常生活中最常见的一种简单、高效、环保、无二次污染的垃圾收集运输环保设备,广泛应用于农村、城市街道、社区、学校等的连片治理中[1]。在日常生活中,各个垃圾收集点都会放置垃圾箱。垃圾装满后,由环卫垃圾车运至垃圾中转站倾倒压缩,防止污染环境[2-6]。垃圾桶不仅要求垃圾收集,还要求外形美观。一些大型垃圾桶的顶部设计成弧形,不易积水,美观大方,避免了以往方形的呆板造型[7-9]。由于大部分垃圾箱都是由整体钢板和加强筋焊接而成,电弧焊工艺复杂,焊接变形不易控制,不仅费时低效,而且焊接质量也无法保证[10]。因此,以某公司产品为例,基于UG 三维设计软件设计了后车架的焊接夹具,并对后车架方管工件的弯曲焊接工艺进行改进,为进一步提高垃圾箱的质量提供一定的参考价值。

1 焊接工装的技术要求

焊接夹具不仅能保证产品的制造精度,还能提高生产率,创造更高的经济效益。为适应焊接机器人的发展,对焊接夹具提出以下技术要求: 能缩短装夹时间,降低成本;能保证加工精度和质量;自动化程度高;可根据生产节奏进行调整;更换工件后,可以校准夹具;能适应相同或相似工件的夹持和不同加工对象的变换;该夹具结构简单,易于装配;可以利用原模具对夹具进行反求,提高夹具的夹紧精度[11]。

2 原有垃圾箱后骨架的焊接存在的问题

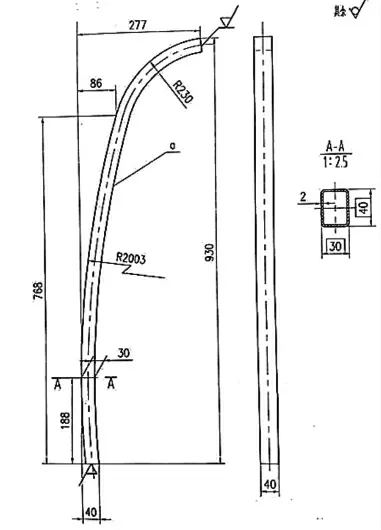

原FTX03 箱体是目前市面上常见的型号,背面有一定的弧度,骨架为30×40×2 的正方形如图1。

图1 原FTX03 箱体Fig.1 Original FTX03 box

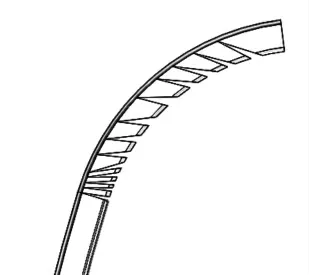

由于方管的壁厚较小,且这些零件已经被方管卷绕机卷过,形状难以控制,所以只能采用最原始的方法:加强构件侧面的横梁;同时用等离子切割机在大圆弧区域的内三面切割出相对均匀的切割缝隙(如下图2 所示);接着用锤子敲打弯曲,然后填补空隙,焊接成弧形结构。这种制造工艺需要先焊接一个部件,然后才能组装焊接整个后车架,不仅耗费大量人力,而且很难保证弧度和整体平整度[12]。

图2 切割缝隙Fig.2 Cutting gaps

原工序:第一步,侧面加强梁工件三面切割弯管缝;第二步,去毛刺和锐边;第三步,对侧加强梁进行锤击压形;第四步,填补焊接压形后的侧加强梁割缝;第五步,拼装焊接后骨架。

3 焊接工装设计

3.1 设计目的

旨在提供一种垃圾箱后骨架焊接工装夹具,以解决焊接工艺复杂、焊接变形难以控制、焊接时间长、效率低、焊接质量无法保证的问题。从而降低劳动强度,减少锤击对管件的损伤,保证了左右加强梁的弧度要求,保证了整体的平整度。

3.2 设计思路

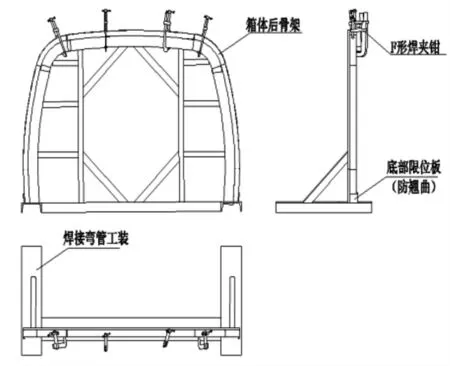

涉及一种垃圾箱后骨架方管工件弯曲焊接工艺的改进技术,包括弯头焊接夹具和多个F 形焊接夹具。焊接弯头夹具为环形台阶结构,根据产品形状的弧度切割内外环形台阶面;在焊接弯头夹具的腿上设置两个底部限位板,防止侧加强梁被夹紧和焊接变形;用F 型焊钳将顶梁和侧加强梁夹在焊接弯头夹具顶部的夹具面上,实现顶梁和侧加强梁的对接焊接,防止和减少焊接时的焊接变形。在保持原有方管制造工艺的前提下,对后续压制工艺进行了改进,设计制造了F 型焊夹具,替代FTX03 箱体背框焊接弯头夹具的锤击焊接工艺[13]。

新工序:第一步,侧加强梁工件三面切割弯管缝;第二步,去毛刺和锐边;第三步,直接压在工装上;第四步,焊接后骨架。

3.2 焊装夹具的设计方案

3.2.1 设计绘制焊装夹具三维图

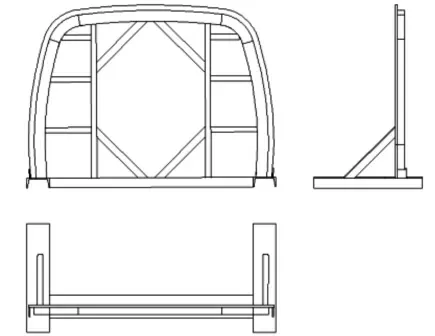

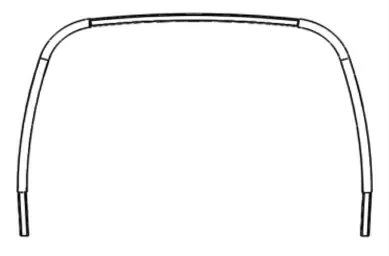

为了给设计焊接夹具提供有利的条件,根据图一尺寸,基于UG 软件完成相应的设计工作,UG 软件具有零件装配和零件造型设计的功能。利用UG 软件,首先可以准确地反映出不同零部件之间的具体关系,从而满足2D 图纸的具体要求。二是可以减少设计的缺失和相应的修改时间。焊接夹具是典型的非标准工件。但从整体情况来看,大量组件都非常相似。从而可以建立标准件库,为相关操作人员快速查询各种内容,以及自己采用的标准结构和标准件提供了便利条件,加快了设计进度。在建立焊接夹具的3D 模型之前,先建立草图,然后利用草图平面进行建模,建立相应零件的毛坯。经过以上操作,我们就可以通过特征建模和布尔算法完成箱体后骨架焊接弯管工装三维图(如下图3 所示)和箱体后骨架三维图(如下图4 所示)。

图3 箱体后骨架焊接弯管工装三维示意图Fig.3 3D schematic diagram

图4 箱体后骨架三维示意图Fig.4 3D schematic diagram of the rear frame of the box

装配部件采用自顶向下与自底向上相结合的设计方法。首先,构建一个装配部件,然后将主部件导入其中,然后从上到下逐一设计其他相关零件。对于标准件,由于三维模型的存在,可以合理地在焊接夹具中加入自顶向下的装配方法。总体装配设计完成后,生成三维箱体后骨架焊接弯管工装工作示意图(如下图5 所示)。

图5 三维箱体后骨架焊接弯管工装工作示意图Fig.5 Schematic diagram of operation

3.2.2 焊钳的科学选取

F 型焊夹具是一种外形为英文字母“F”的夹具,F型焊夹具由特殊钢轧制锻造而成,具有足够的刚度和较大的强度。广泛应用于工程机械制造的大中型产品或非标设备的焊接、铆接和粘接。F 型焊夹具的横臂可以快速上下移动,夹紧工件只需要拧动三分之一的螺丝,达到快速夹紧工件的目的。因为焊钳和夹具之间有很强的约束,所以焊钳的选择和焊接夹具的设计要同时进行[14-18]。综合考虑垃圾箱的具体结构、夹具结构、焊接操作的方便性、焊接方向和位置。在选择焊钳类型时,可以避免不合理的问题,减少各种材料的消耗,最终选择能够满足具体工况的F 型焊夹钳。

3.3 创新之处

这种设计主要用于薄板焊接。由于工件薄,热输入大,焊接时工件容易变形,容易产生焊接缺陷。为获得良好的焊接质量,除了最佳的焊接工艺参数外,焊接夹具的设计对焊接质量起决定性的作用。设计的夹具夹紧可靠,不影响工件的定位;使用该夹具时,能保证焊接生产中有足够的焊接空间,不会影响正常的焊接施工;设计的快速装配夹具便于制造、操作和安装,易于维修和更换零件。总之,焊后产品整体外观美观,有效提高工件的装夹效率,缩短焊前准备时间。

4 结语

先进焊接技术的进步和发展极大地推动焊接技术在世界先进制造企业零部件生产中的应用。这也为焊接夹具的使用提供巨大的空间。我国焊接夹具行业及技术应用仍方兴未艾,具有良好的发展前景在替代原工艺后,缩短后骨架工序,消除了员工经常蹲下弯腰的劳动强度,消除了锤击造成的构件损伤,保证左右加强梁的弧度要求,有效抵消了背骨架在对焊时的焊接变形,保证了整体平整度要求[19-21]。该设计成果已在环卫公司投入生产应用,取得良好的效果,也为其在同行业的广泛应用奠定了基础。