输送介质对氧化铝厂离心泵性能的影响

2023-11-03齐川

齐 川

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

近年来我国氧化铝工业发展迅速,已跻身于世界前列,然而国内铝土矿品位逐年降低,未来氧化铝工业将有可能大规模的引入国外矿。部分国家如印度尼西亚为促进其国内铝工业的发展,已经禁止出口铝土矿。从长远看,在海外新建氧化铝厂将成为未来氧化铝工业发展的新趋势[1]。海外项目对于设计、施工、设备采购等要求较高,并且需要项目参与方(包括设备制造方,工程设计方,项目管理人员)解答各种较深入的技术问题。因此铝工业在走出国门的同时,要努力做好技术储备,提高自身的技术水平,努力与国际项目接轨。

离心泵是氧化铝厂应用十分广泛的工业泵,也是保证正常生产的关键设备。部分海外客户缺少氧化铝生产经验,想要了解输送介质对氧化铝厂离心泵性能的影响,通常需要项目参与方从理论和实践等方面对其进行详细的解答。但项目参与方在解答离心泵理论问题时,可能考虑不周全,使设备在验收时遇到困难;项目前期对泵功率估计不足,可能造成全厂用电设备的总预算低于实际投资。因此,本文分析了不同输送介质对氧化铝厂离心泵性能的影响,对解决氧化铝厂离心泵的技术问题有一定的指导意义。

1 离心泵的结构、工作原理及性能参数

1.1 离心泵的结构

离心泵主要由泵壳、叶轮、密封环、轴封、轴及电机等部件组成[2]。泵壳是承受来自液体全部工作压力及温度的部件。泵壳多采用蜗壳式结构,其内部有螺旋形液道,液体受叶轮的离心作用被甩入液道,流至泵出口。叶轮是离心泵对液体做功的部件,一般分为闭式、开式、半开式,主要区别是叶片前后是否带有盖板。密封环一般由耐磨材料制备,其镶嵌于叶轮前后盖板及泵壳上以防止泵泄露。轴封是泵轴与壳体间的重要密封部件,分为机械密封和填料密封。填料密封的特点是结构及维修简单、价格低,但密封性较差。机械密封的密封效果好,使用寿命长,但价格比填料密封贵。泵轴是泵叶轮与电机的连接件。电机是为离心泵做功提供动力的部件。

1.2 离心泵的工作原理

离心泵启动前泵壳内要充满液体,电机会带动轴和叶轮旋转,泵壳内液体随叶轮转动,在离心力的作用下获得势能和动能,从排液口排出。当液体被叶轮甩出时,叶轮中心会形成低压区,与泵入口的液体形成压差,液体会被不停地吸入,获得势能和动能后被再次排出,循环往复[3]。

1.3 离心泵的性能参数

1)流量(Q),指泵在单位时间内能够排出液体的体积大小,单位m3/h。

2)扬程(H),指单位重量的液体流出泵出口时获得的能量,单位m。

3)转速(n),指泵轴单位时间内的转数,单位r/min。

4)效率(η)和功率(P)。效率(η)指有效功率(Pu)与轴功率(Ne)的比值。轴功率(Ne),指单位时间内,由电机传递到轴上的功,即输入功率,单位kW;有效功率Pu[2]是指单位时间内泵传递给液体的有效能量,即输出功率,单位kW。

(1)

式中:Q为泵的流量, 单位m3/s;H为泵的扬程, 单位m;ρ为介质密度,单位kg/m3;g为重力加速度,g=9.81 m/s2。

5)离心泵特性曲线

泵的特性曲线反映了泵在一定转速下的各项性能参数,通常利用20℃的清水在常压下测得,一般包括H-Q线,N-Q线和η-Q线。通过离心泵特性曲线可以在泵的任意流量点,查找出与其相对应的扬程、功率和效率[4]。由于泵的特性曲线是通过20℃的清水测得的,因此在出厂检验时,也会用清水来测试泵的各项参数是否与其对应的泵特性曲线相符。氧化铝厂离心泵输送的介质成分较复杂,有输送含溶质的溶液泵,也有输送含固体颗粒的料浆泵。

工程设计方给出的泵流量和扬程,一般是指泵在输送某种特定介质时,实际的流量和扬程。一些客户认为通过清水来进行出厂检验并不符合该泵的实际运行工况,因此要求项目参与方说明利用清水做出的实验结果与泵在实际运行中的表现是一致的。这就需要项目参与方从理论和实践等方面,对上述问题进行回答。

2 不同介质对氧化铝厂离心泵性能影响的分析

氧化铝厂介质对离心泵性能产生影响的物理参数包括:密度、粘度以及所含的固体颗粒参数。氧化铝厂介质主要分为三类:1)溶液类,包括碱液、铝酸钠溶液及硫酸等;2)料浆类,包括原矿浆、氢氧化铝料浆及赤泥料浆等;3)水类,包括各类蒸汽冷凝水、赤泥堆场回水、生活用水及生产用水。由于氧化铝厂各种水类含有的杂质少,温度高、其物理性质与20℃清水接近,且该类介质与清水特性曲线一致,其不会对离心泵的性能产生影响,因此本文不再对氧化铝厂水类介质进行讨论,本文将重点分析溶液类和料浆类介质对离心泵性能的影响。

2.1 密 度

氧化铝厂介质的密度受多个因素影响,如溶质溶入水中造成溶液密度的上升,固体颗粒与水或含溶质的溶液混合,使料浆密度上升。密度上升可能会伴随着溶液粘度和固体颗粒含量的变化,为了便于理解,本节仅对密度这一因素进行讨论,即仅考虑密度变化对离心泵性能的影响。因为泵壳容积是固定的,所以当泵转速不变时,即使密度不同,泵出口体积流量也是一样的。但密度变化对离心泵扬程是否产生影响需要通过计算进行讨论。

离心泵的扬程、离心力、出口压强计算公式如下。

泵的扬程计算公式为:

(2)

离心力计算公式为:

F=m×ω2×r=V×ρ×ω2×r

(3)

泵出口的压强计算公式为:

(4)

将公式(3)和公式(4)带入公式(2)后可得到如下公式:

(5)

式中:H为泵的扬程,单位m;P为泵出口的压强,单位Pa;g为重力加速度,g=9.81m/s2;F为离心力,单位N;m为质量,单位kg;ω为叶轮转速,单位rad/s;r为叶轮半径,单位m;V为泵的容积,单位m3;ρ为介质密度,单位kg/m3;S为泵出口截面积,单位m2。

从该计算结果可以看出,泵的扬程H只跟叶轮转速ω以及泵的容积V、叶轮半径r、泵出口截面积S有关,与介质密度ρ无关。因此同一台泵在转速相同的情况下,单独考虑介质密度ρ这一变量时,对泵的扬程H没有影响。

通过公式(1)可以计算出,对于同一台泵,泵介质密度ρ不同,其对应的有效功率Pu的比值可由下面的计算公式求出,

(6)

根据本节的讨论结果,介质密度ρ不同,在泵的叶轮转速ω、叶轮半径r、泵的容积V和泵出口截面积S等均不变的条件下,Q1=Q2,H1=H2,因此同一台泵输送的介质密度ρ不同,其对应的有效功率Pu比值可简化为,

(7)

即泵的叶轮转速ω、叶轮半径r、泵的容积V和泵出口截面积S等均不变,泵有效功率Pu同介质密度ρ成正比。

2.2 粘 度

粘度是流体在运动过程中,一部分流体对其相邻流体产生阻力的物理性质。液体的粘度一般随温度升高而减小,这是由于随着温度的升高,液体的分子引力变小,粘度相应地也会变小[5]。粘度的计量单位主要有两种:动力粘度和运动粘度,其换算关系为:

(8)

式中:υ为运动粘度,单位mm2/s;μ为动力粘度,单位mPa·s;ρ为密度,单位g/cm3。

对于离心泵,随着液体粘度增大,泵流量、扬程、效率都是下降的。由于泵厂家所测定的离心泵特性曲线是利用20℃清水在常压下测得的,其对应的液体粘度是20℃清水的动力粘度(1 mPa·s)。如果离心泵输送介质粘度大于该值,在离心泵选型过程时,需要根据离心泵实际所需的流量,扬程换算成输送清水时对应的流量、扬程。对于牛顿流体,可参考图1进行换算[2]。

下面介绍图1的用法:首先,确定泵的流量在图1的流量坐标轴圈出,然后根据泵的扬程投影到对应的扬程曲线,并标记出一个交点,再根据溶液的运动粘度投影到运动粘度曲线上,由该点向上投影,与CH、CQ、Cη曲线产生三个交点后,投影到左边栏的修正系数,即可得出扬程、流量、效率的修正系数。

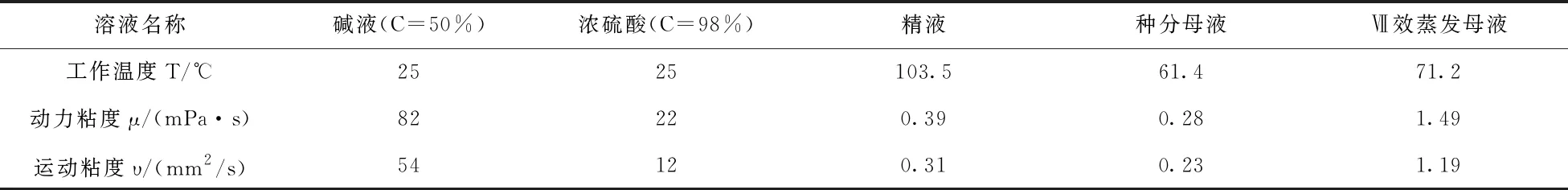

大部分氧化铝厂的溶液是存在溶质的,溶质一般为低分子化合物,其物理性质与牛顿流体相同。溶质的存在会使溶液的粘度发生变化,本文整理了几个比较典型的低温拜耳法氧化铝厂溶液在其工作状态下的粘度,见表1。由于图1的粘度对应的是运动粘度,一些化工计算软件如Syscad计算出的粘度是动力粘度,因此在表1中对这两种粘度进行了换算。

表1 氧化铝厂不同溶液的工作温度、动力粘度和运动粘度

从表1可以看出,高浓度碱液(82 mPa·s)、浓硫酸(22 mPa·s)的动力粘度高出20℃清水(1 mPa·s)较多;精液,种分母液,Ⅶ效蒸发母液的动力粘度接近于20℃的清水(1 mPa·s)。因此高浓度碱液、浓硫酸可能会对离心泵性能产生影响。

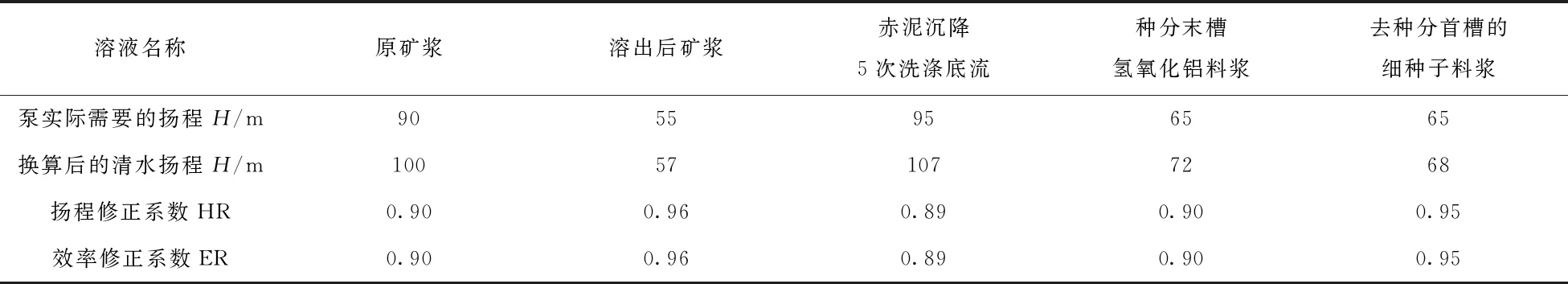

为了便于讨论,本文选取了某低温拜耳法氧化铝厂输送不同溶液时所需的泵流量和扬程,并按照图1换算成了泵对应的清水流量和扬程,换算结果见表2。

表2 受溶液粘度影响泵实际所需的流量和扬程与换算后的清水流量和扬程

从表2可以看出,浓度为50%的碱液和浓度为98%的浓硫酸对泵的扬程和流量产生了影响,需要进行修正,但整体上影响程度较小,50%的碱液扬程修正系数最小(95%)。根据表2得出的结论,精液、种分母液、蒸发母液的流量和扬程不需要进行修正。浓硫酸和浓度较高的碱液需要考虑粘度对泵扬程和流量的影响,在泵选型时,应该根据工艺设计人员提供的运动粘度进行流量和扬程的修正,其余大部分溶液都不需要考虑其粘度对泵的影响。

通过修正后的清水扬程和流量可从该泵特性曲线中查找出对应的泵效率,再乘以查得的效率修正系数即可得出输送某种介质时的实际泵效率。从泵效率上看,输送浓硫酸和浓度较高的碱液时,均会使得泵效率有一定程度的下降,对应的效率修正系数分别为0.85和0.8,这对泵轴功率(Ne)的计算将产生影响,因为效率(η)指有效功率(Pu)与轴功率(Ne)的比值,效率降低意味着轴功率的上升。在计算泵功率时,要特别注意这类溶液粘度对泵效率的影响并进行修正,以免选错泵功率。

2.3 固体颗粒

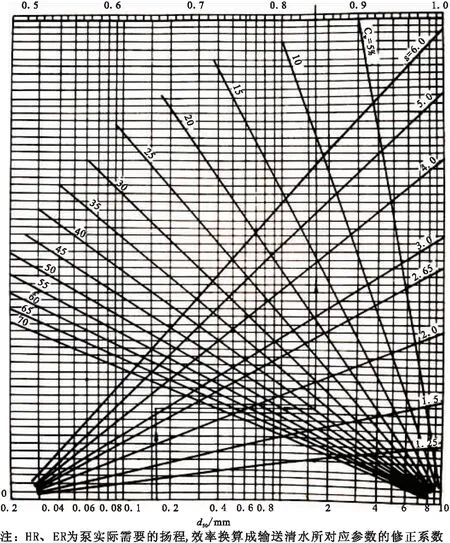

当输送含有固体颗粒的料浆时,应考虑料浆是由固体和液体共同组成的两相流。固体颗粒不能像液体那样吸收和传递能量,也不能将其动能传递给液体。这使得离心泵在输送料浆时,扬程和效率比输送清水时低。但叶轮转速不变时,泵的体积流量不受固体颗粒影响,扬程和效率修正系数也与流量无关。可以通过图2查出输送含固体颗粒料浆的扬程和效率的修正系数[2]。

图2 ER和HR曲线

下面介绍图2的用法:首先在图下方的横轴标出料浆的中值粒径d50,然后根据固相密度投影到密度曲线(S),再根据固含投影到固含曲线(Cw),最后投影到HR、ER横轴,即可得出HR、ER值。

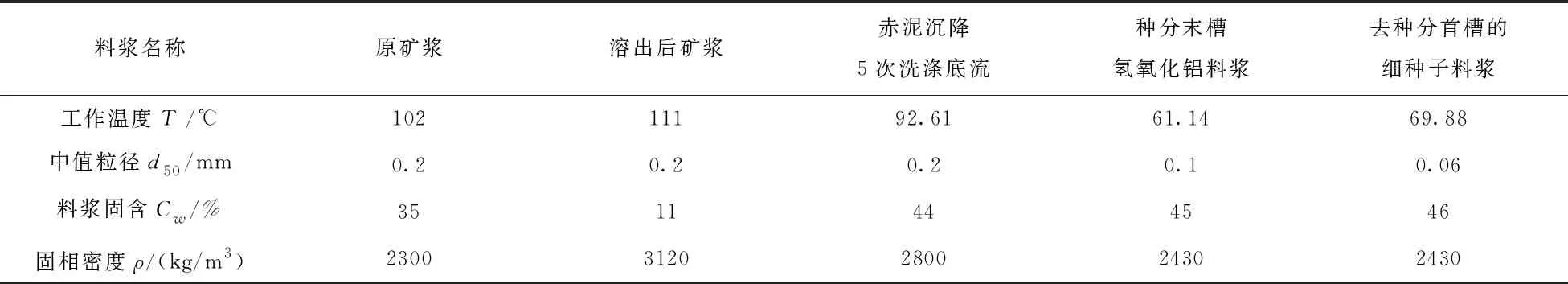

大部分氧化铝厂的料浆是存在固体颗粒的,并且固含较高,料浆的物理性质与非牛顿流体接近,对于非牛顿流体,不能够按照图1的粘度修正曲线进行修正,应该通过料浆的中值粒径、固含和固相密度按照图2曲线进行修正。本节整理了几个比较典型的低温拜耳法氧化铝厂料浆在其工作状态下的中值粒径、固含和固相密度参数,见表3。

表3 氧化铝厂不同料浆的工作温度、中值粒径、固含和固相密度

从表3可以看出,原矿浆、溶出后矿浆、赤泥沉降5次洗涤底流的中值粒径较大,而种分末槽氢氧化铝料浆、去种分首槽的细种子料浆中值粒径较小。原矿浆、赤泥沉降5次洗涤底流、种分末槽氢氧化铝和去种分首槽的细种子料浆的固含较高。值得注意的是,这五种料浆的固相密度比较接近,集中在2 300~3 120 kg/m3。

本节选取了某低温拜耳法氧化铝厂输送不同料浆时所需的泵流量和扬程,并按照图2换算成了泵对应的清水扬程,换算结果如表4所示。

表4 受料浆固体颗粒影响泵实际所需扬程与换算后的清水扬程

从表4可以看出,原矿浆、赤泥沉降5次洗涤底流料浆的固体颗粒对离心泵的扬程和效率影响较大,这两种料浆的共同特征是中值粒径较大(0.2 mm)和料浆固含高(分别为35%和44%)。尽管溶出后矿浆中值粒径也比较大(0.2 mm),但是料浆固含低(11%),因此其对应的扬程和效率几乎不需要修正。种分末槽氢氧化铝料浆固含较高(45%),中值粒径居中(0.1 mm),其对泵的扬程和效率有一定程度的影响。尽管去种分首槽的细种子料浆固含较高(46%),但中值粒径小(0.06 mm),其扬程和效率受固体颗粒的影响很小。泵厂家在选择离心泵时要特别注意中值粒径大,料浆固含高,固相密度大的料浆,要根据工艺设计人员提供的料浆参数对离心泵的扬程和效率进行修正,以免影选错泵型号或选低泵功率。

3 结 语

通过对离心泵介质的密度、粘度以及所含的固体颗粒进行分析,结论如下:

1)在同一转速下,介质的密度对泵的扬程没有影响,泵的轴功率同密度成正比。

2)氧化铝厂不同溶液的粘度差异较大,输送浓硫酸和浓度较高的碱溶液时泵的参数受溶液粘度影响较大,需要进行修正。精液、种分母液以及蒸发母液对溶液泵的参数没有影响。

3)氧化铝厂不同料浆的中值粒径、固含和密度差异较大。原矿浆和赤泥沉降5次洗涤底流料浆和种分末槽氢氧化铝料浆泵的参数受固体颗粒影响较大,需要进行修正。溶出后矿浆和去种分首槽的细种子料浆泵的参数受固体颗粒影响较小,对泵选型影响不大。

本文列举的是比较典型的氧化铝厂溶液和料浆,在泵选型时,要根据不同溶液和料浆的物理性质具体问题具体分析,保证泵选型符合实际运行需求,避免选错泵功率和泵型号,这对氧化铝厂离心泵的计算选型及出厂验收均有一定的指导意义。