铜锌锡硫硒薄膜太阳能电池吸收层薄膜质量探究

2023-11-03王玲玲王雁芹

王玲玲,王雁芹,2

(1.东北师范大学 物理学院,吉林 长春 130024;2.淄博齐盛高级中学,山东 淄博 255095)

在众多太阳能电池中,铜锌锡硫硒[Cu2ZnSn(S,Se)4,CZTSSe]薄膜太阳能电池因具有吸光系数较高(>104cm-1)、带隙结构可调(1.0~1.5 eV连续可调)、组成元素无毒且地壳储量丰富等优点而受到人们的广泛关注[1-2]. 自1988年观察到Cu2ZnSn(S,Se)4材料的优良光伏性能开始,对其研究已取得了较大的进展. 1996年,首个CZTSSe太阳能电池被制造,其效率仅为0.7%[3],在不断优化后,已取得了13.8%的最高效率[4]. CZTSSe太阳能电池在光电转换效率上已经显示出独特的应用价值,有望成为适合大规模应用的高效率、低成本的太阳能电池,具有相对广泛的应用前景.

1 CZTSSe太阳能电池

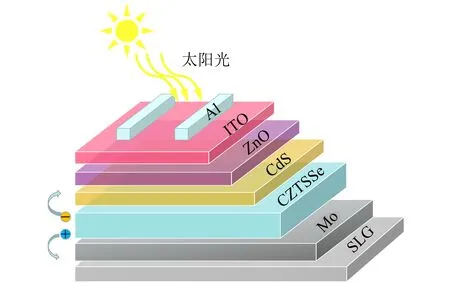

图1所示为CZTSSe太阳能电池的基本结构示意图,太阳能电池是由多层薄膜组合而成,制备过程如下:

图1 CZTSSe太阳能电池的基本结构

1)底层以钠钙玻璃(SLG)作为衬底,在SLG上磁控溅射约1 μm的Mo作为背电极,用于收集空穴.

2)在Mo背电极上制备CZTSSe的吸收层作为P型半导体,即太阳能电池的主体部分. 吸收层是吸收和利用太阳光的关键,质量好的吸收层一般表面致密无孔,截面晶粒尺寸大,能够被单层大颗粒贯穿,厚度在1 μm 以上.

3)通过化学水浴法沉积厚度约为50 nm的CdS作为缓冲层,CdS在电池中充当N型半导体的一部分,主要用于减少吸收层与窗口层之间的晶格失配,同时调节二者之间的能带匹配.

4)在CdS之上再溅射ZnO和ITO窗口层,作为N型区材料,该结构是构成异质结及其内建电场的重要部分.

5)蒸镀Al栅极电极作为顶电极,用于收集电流.

CZTSSe吸收层的制备方法较多,主要分为真空法和非真空法[5]. 真空法又包括溅射法和蒸镀法,真空法制备环境“干净”,不易引入其他杂质,但由于真空法需要高昂的真空设备、空间有限的真空腔室,生产成本较高,制约了其大规模生产应用[6]. 而非真空法则可以降低生产成本,非真空法中的溶液法具有产量高、原料成本低的优点,且能制备均匀性高的大面积薄膜. 在CZTSSe太阳能电池的研究中,很多的溶液体系被采用,例如乙二硫醇+乙二胺体系、二甲基亚砜(DMSO)体系等[7-8].

溶液法制备CZTSSe吸收层主要分为3步:

1)将薄膜所需金属元素(Cu,Zn,Sn等)溶解于特定溶剂中,获得前驱体溶液.

2)将前驱体溶液旋涂在干净的Mo玻璃衬底上,通过加热预烧,缩聚成膜,重复多次,获得CZTS预制膜.

3)将预制膜在N2气氛下进行硒化退火处理,使其在高温下生长成为大晶粒.

在该过程中,第3步热处理过程(即硒化过程)对CZTSSe吸收层的晶体质量起着非常重要的作用,热处理的结果会直接影响吸收层的结晶质量和晶体结构等.

2 实验设计

硒化过程的很多因素会直播影响CZTSSe吸收层的质量,包括退火速率、退火温度、退火时间等. 首先退火速率会影响晶粒的成相方式,快速退火情况下,预制膜中生成的各种二次相会直接反应生成CZTSSe相;而在退火过程升温速率较慢的情况下,各种二次相会先形成三元的Cu2SnSe3相,然后再与ZnSe二次相形成CZTSSe;在退火温度过高,退火时间过长的情况下,可能会引起CZTSSe相的分解[4]. 文献[9]研究表明:高温(500~600 ℃)时,CZTSSe不稳定,容易重新分解为二次相,而二次相的不稳定挥发,可能会在吸收层表面造成较大孔洞;相反,硒化温度过低或者硒化时间过短,则会使CZTSSe结晶层底层存在大量未反应完全的富碳小粒子层,同时CZTSSe本身晶体尺寸也会明显变小,达不到高质量结晶的要求. 因此,制备高质量的薄膜太阳能电池吸收层需要兼顾热处理的升温速率、温度及时间等因素.

基于硒化过程对吸收层的重要影响,从硒化工艺改善角度,分别从成相方式、硒化温度以及硒化时间3个方面开展实验设计与探究.

1)结合成相方式不同,尝试不同退火方式,设计了一步退火和两步退火2种硒化方式:一步退火是将温度从室温直接快速升温到硒化所需的温度560 ℃,直接进行硒化;两步硒化是先将温度从室温升温到350 ℃,保温一段时间,让Se蒸汽进入预制膜中,先形成三元相和二元相,然后再升温到560 ℃进行退火. 观察不同成相结晶方式对吸收层结晶、相纯度以及最后的CZTSSe太阳能电池性能的影响.

2)系统地调节两步硒化的硒化温度和硒化时间,探究退火的温度及时间对薄膜的结晶度、相纯度等性质的影响,并在此基础上制备CZTSSe太阳能电池,研究硒化工艺对器件最终光电转换性能的影响.

3)针对CZTSSe薄膜制备过程中影响薄膜质量的硒化过程,整合硒化步骤、温度、时间等制备条件,得出有效的CZTSSe薄膜制备硒化策略.

在实验过程中,通过完整的问题分析讨论、实验方案设计以及结果表征分析,可以培养学生的科学思维与探究能力,为理工学科综合型人才培养提供有效的参考模式. 本实验可作为大学本科材料物理等相关专业的探索类实验课程题目. 开设对象为大学二、三年级本科生,也可面向相关专业研究生开放,课时设置为16~32学时,分小组授课,授课人数每组6~8人. 考核从文献调研、实验操作、数据分析处理3方面综合考量,分别占比20%,20%及60%,以综合评价学生的科学思维与探究能力.

3 实 验

3.1 CZTSSe吸收层的制备

3.1.1 CZTS预制膜的制备

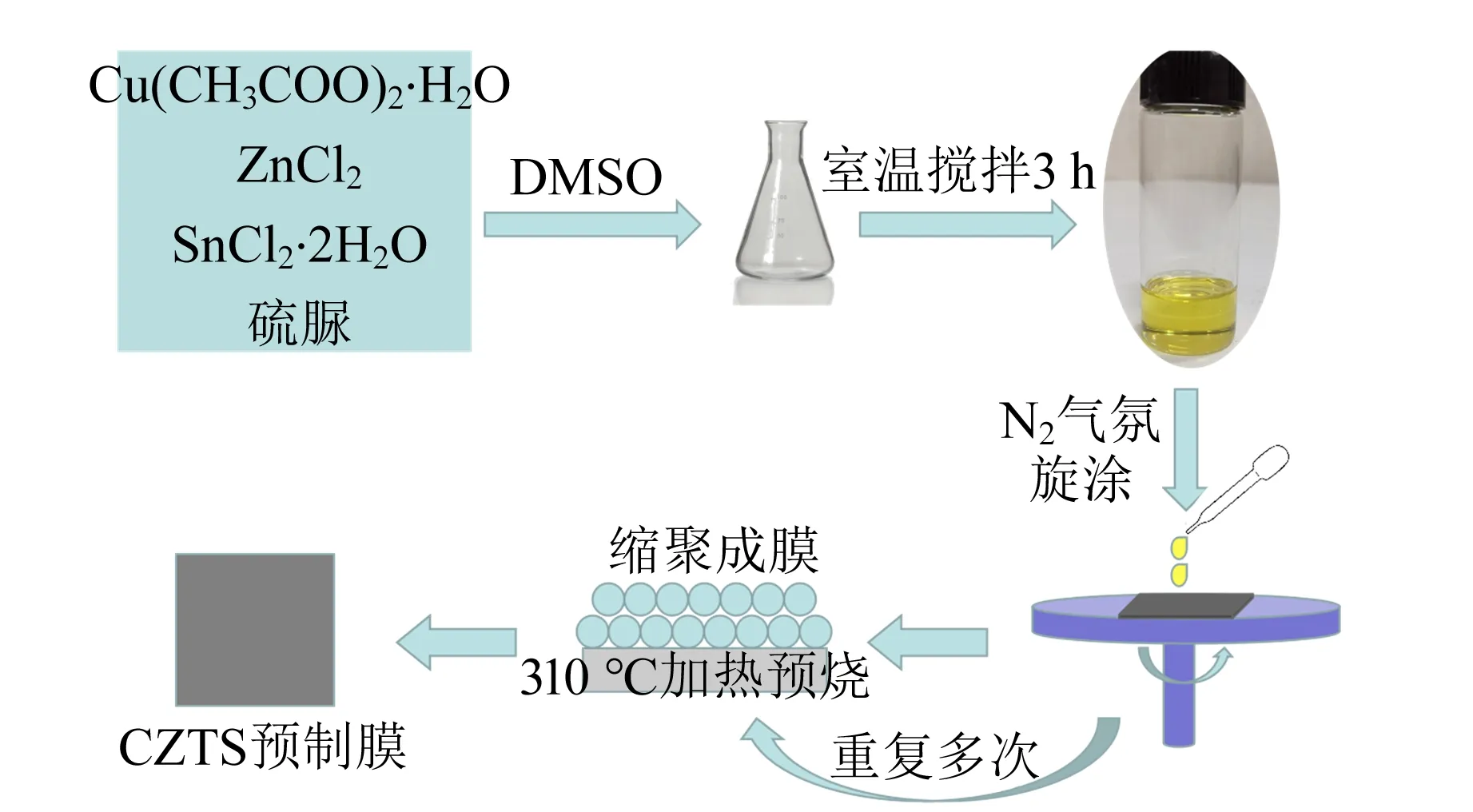

图2所示为CZTS预制膜的制备过程,主要分为2部分:

图2 CZTS预制膜的制备流程示意图

1)前驱体溶液的配制. 按照图2所示流程,将Cu(CH3COO)2·H2O(1.12 mol/L),ZnCl2(0.81 mol/L),SnCl2·2H2O(0.68 mol/L)和硫脲(3.02 mol/L)溶于二甲基亚砜(DMSO)中,室温下搅拌3 h,得到澄清透明的黄色溶液,即为CZTS前驱体溶液.

2)旋涂制备预制膜. 将前驱体溶液和干净的Mo玻璃放入N2气氛下的手套箱,采用旋涂法制备厚度约为1 μm的前驱膜.

3.1.2 CZTS预制膜硒化

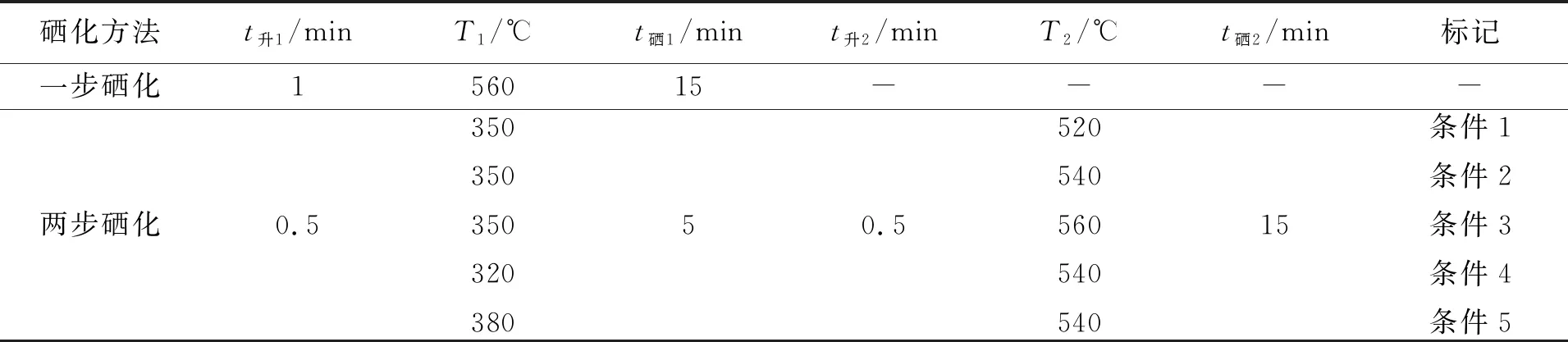

硒化是将预制膜和Se粒放入石墨盒中,并将石墨盒放入快速升温炉中,进行3~5次的N2吹扫,使得管内充满N2. 之后保持120 mg/L的N2流速,调控加热温度及时间,得到CZTSSe吸收层薄膜. 完整的硒化调控条件如表1所示.

表1 硒化调控条件表

硒化方法分为一步硒化和两步硒化. 一步硒化为:经过t升1将温度从室温升温到T1,硒化时间为t硒1. 两步硒化为:先经过t升1将温度从室温升温到T1,硒化时间为t硒1,然后再经过t升2,将温度从T1升温到T2,硒化时间为t硒2.

硒化温度的调控是在其他条件固定的前提下,分别改变第一次硒化温度T1和第二次硒化温度T2,设置了5种条件(见表1),并分别讨论5种条件下的CZTSSe吸收层对太阳能电池性能的影响.

另外,在固定第一次硒化温度(350 ℃)和硒化时间(5 min)的前提下,将条件1下样品的第二次硒化时间从15 min延长到20 min,分别标记为:条件1(15 min)、条件1(20 min);将条件2下样品的第二次硒化时间从15 min减少到10 min,分别标记为:条件2(10 min)和条件2(15 min). 对比分析硒化时间对太阳能电池的影响.

3.2 CZTSSe太阳能电池的制备

1)CdS缓冲层的制备. 采用化学水浴沉积的方法制备缓冲层. 将0.12 g的CdSO4放入装有300 mL超纯水的烧杯中,搅拌至完全溶解;随后加入18.75 mL的NH3·H2O,搅拌15 min;最后加入0.17 g硫脲,搅拌5 min以上,待完全溶解后得到沉积溶液. 将装有样品的支架放入装有沉积溶液的烧杯中,整个烧杯放入提前升温到60 ℃的水浴锅中,沉积厚度约为50 nm的CdS.

2)i-ZnO/ITO窗口层的制备. 用射频磁控溅射的方法制备i-ZnO层,Ar流量为0.04 L/min,溅射功率为68 W,溅射时间为3 min,得到的i-ZnO层厚度约为60 nm;用直流磁控溅射的方法在i-ZnO层表面制备ITO层,Ar流量为0.01 L/min,溅射功率为58 W,溅射时间为5 min,得到的ITO层厚度约为260 nm.

3)热蒸发制备Al电极. 将沉积完i-ZnO/ITO窗口层的样品放置于真空蒸镀仪器中,抽真空,蒸镀厚度约为200 nm的Al电极. 最终完成的电池有效面积为0.19 cm2.

4 实验结果与讨论

4.1 分步硒化对CZTSSe吸收层和器件性能的影响

4.1.1 分步硒化制备的CZTSSe吸收层的物相和形貌分析

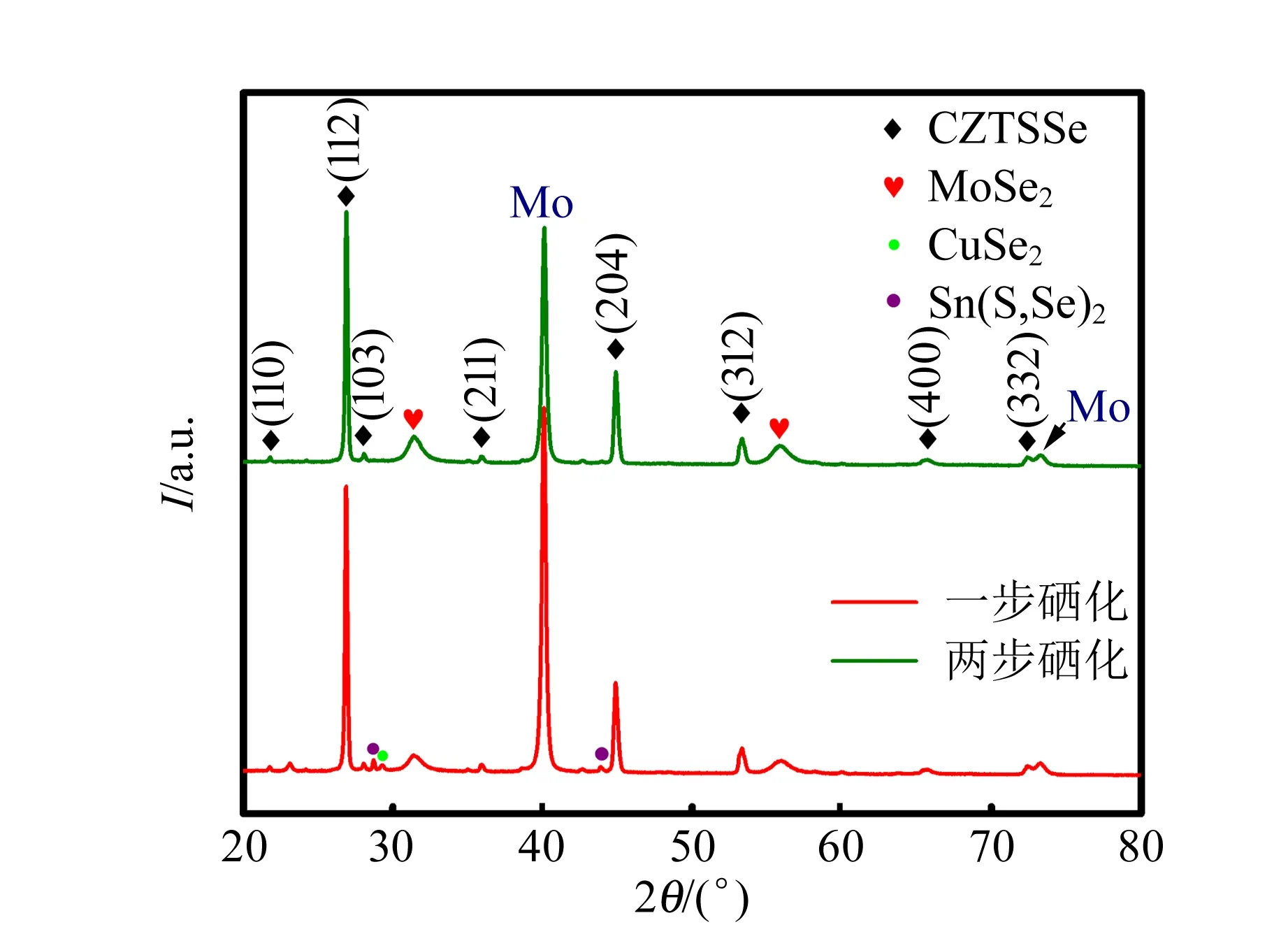

对一步硒化和两步硒化的样品进行XRD表征,如图3所示. 对比CZTSSe的标准卡片(PDF#52-0868),找到2种硒化方式下CZTSSe的特征峰(110)(112)(103)(211)(204)(312)(400)(332);可以看出,2种硒化方式均显示出了MoSe2的特征峰,且两步硒化的MoSe2特征峰比一步硒化的特征峰强,根据MoSe2的形成方式[10],猜测两步硒化比一步硒化更充分. 另外,在一步硒化得到的吸收层中检测出了杂质峰,经对比这些峰属于CuSe2和Sn(S,Se)2的特征峰,说明一步硒化的样品吸收层中存在二次相.

图3 一步硒化与两步硒化制备CZTSSe吸收层的XRD图谱

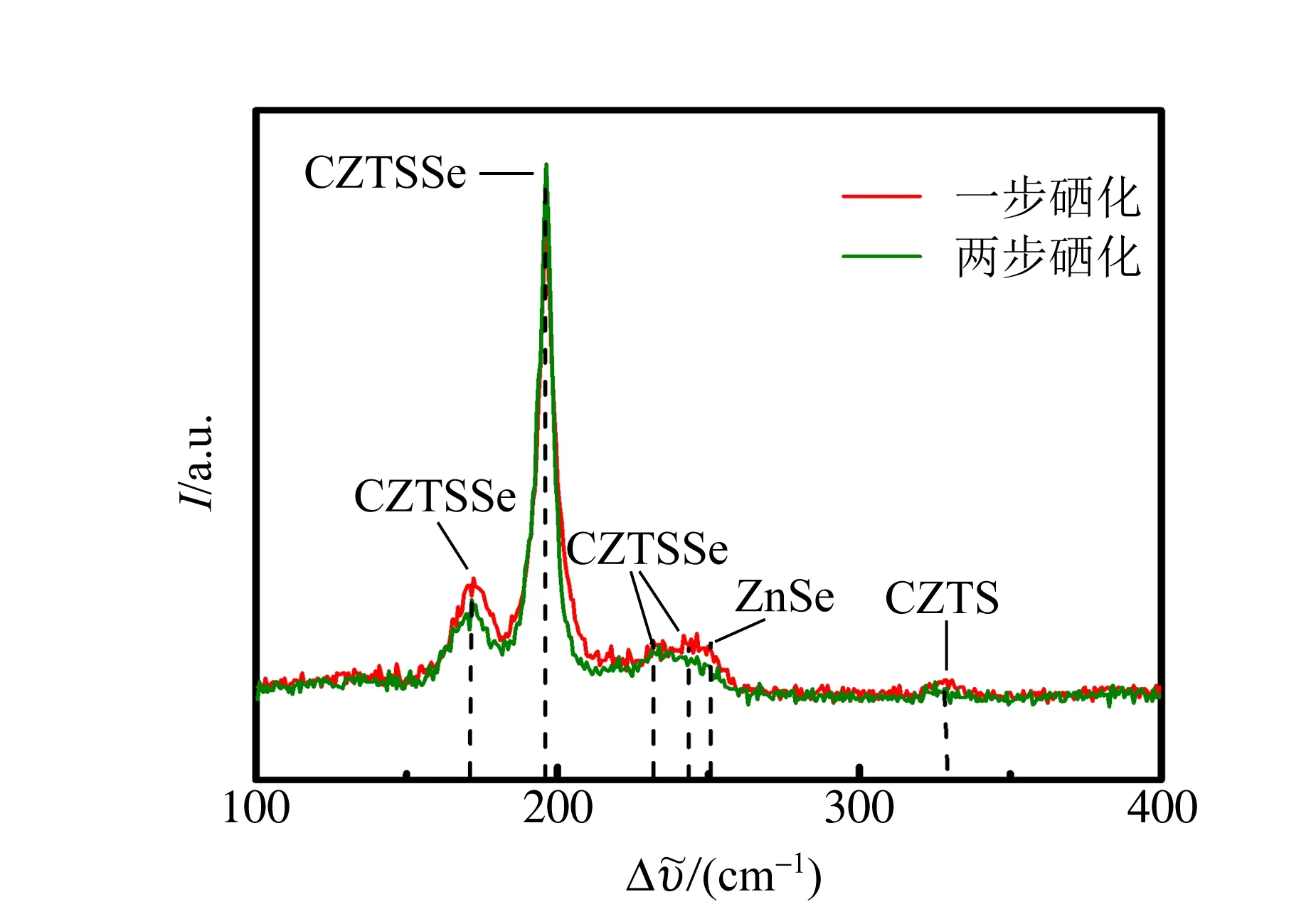

由于某些二次相(例如ZnSe,Cu2SnSe3等)的晶体结构与CZTSSe同属于闪锌矿结构,其特征峰与CZTSSe的特征峰重合,XRD不易检测出,因此继续采用488 nm波长拉曼检测样品. 如图4所示,在173,197,236,242 cm-1处检测到属于CZTSSe的拉曼峰[11],在329 cm-1处检测到CZTS的振动峰,其中对于一步硒化的样品在251 cm-1处检测到更强的ZnSe信号,这说明一步硒化的样品表面存在更多的二次相. 结合图3的XRD分析,可以证明两步硒化更利于纯相CZTSSe的生成.

图4 一步硒化与两步硒化制备CZTSSe吸收层的拉曼图谱

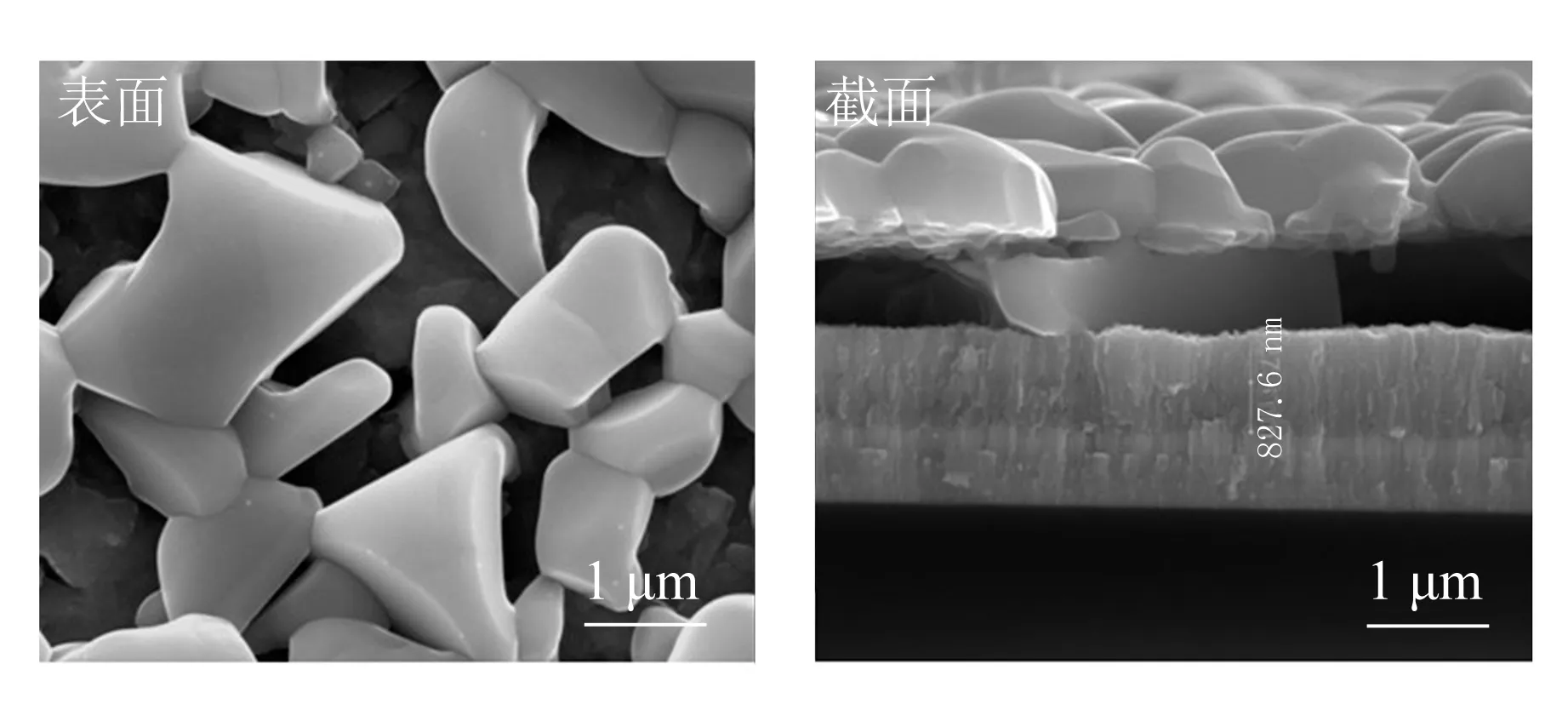

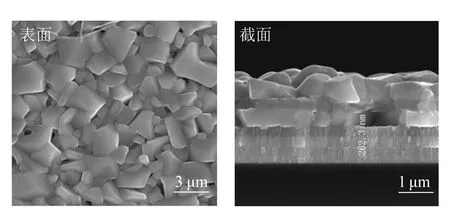

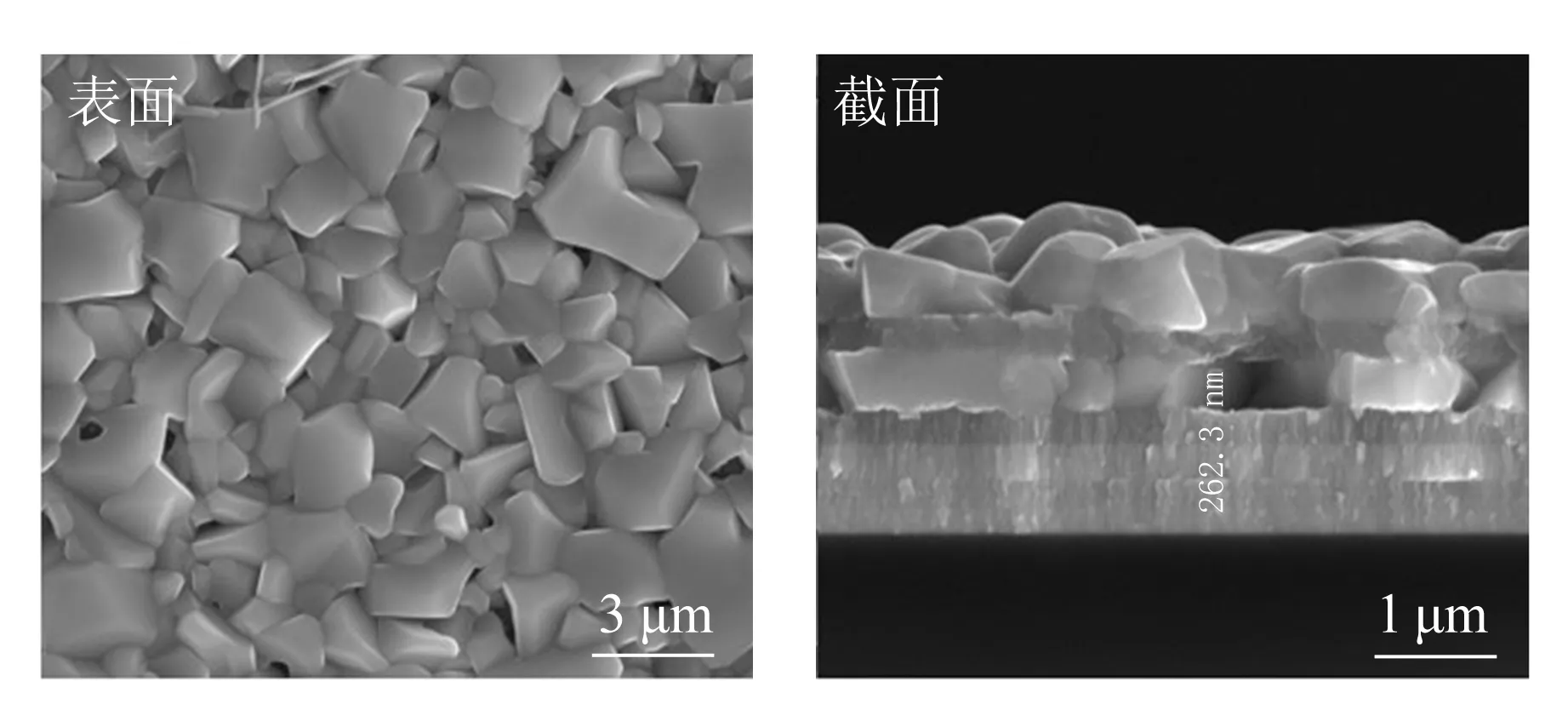

为了更直观地观察吸收层的表面和截面形貌,对2组样品进行了SEM测试,如图5所示. 2组样品的表面都较为稀疏,但是两步硒化的样品晶粒更大,说明结晶相对较好. 无论经过一步还是两步硒化,薄膜样品的截面均呈现出双层晶粒结构,但对于一步硒化样品,CZTSSe晶粒与底层Mo基底之间暴露出了较大的孔洞,这可能是由于一步硒化情况下CZTSSe相分解反应产生的SnSe2二次相的挥发溢出所致. 较大孔洞的存在,使得CZTSSe与Mo基底之间的接触变差,并可造成后续电池器件界面的更多复合.

(a)一步硒化

4.1.2 分步硒化制备CZTSSe太阳能电池的性能分析

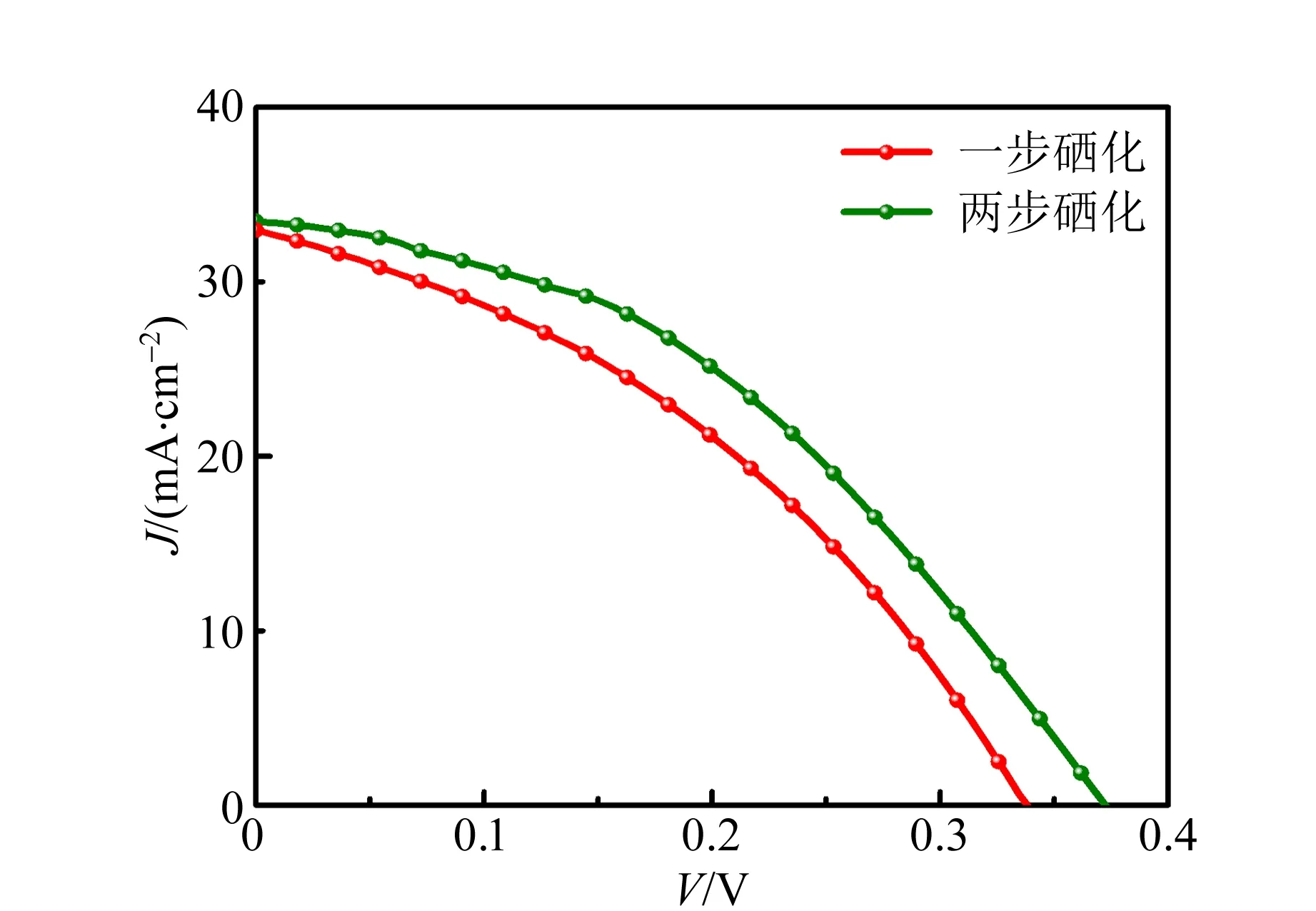

图6所示为2种硒化方式得到的CZTSSe电池的伏安特性(J-V)曲线,同时对测试样品进行多次制备统计分析,以给出更可靠的参考数据.

图6 一步硒化与两步硒化制备CZTSSe太阳能电池的J-V曲线

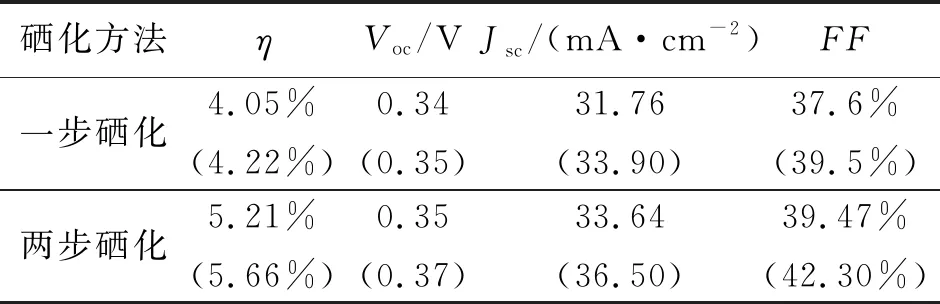

表2列出了不同硒化方式下分别制备9块电池的电学参量平均值,括号内为单块最高效率电池的电学参量. 结合表2给出的电池参量统计数据,可以看到两步硒化的器件平均效率η=5.21%,而一步硒化的器件平均效率η=4.05%. 其中两步硒化器件的短路电流Jsc、开路电压Voc和填充因子FF较一步硒化均有小幅度提升,这主要是由于两步硒化样品比一步硒化样品的结晶性和背界面接触要好,使得两步硒化样品的吸收光子产生载流子能力以及载流子传输能力更好,同时背界面的复合减少,有利于器件性能的改善.

表2 一步硒化与两步硒化制备CZTSSe电池的电学参量

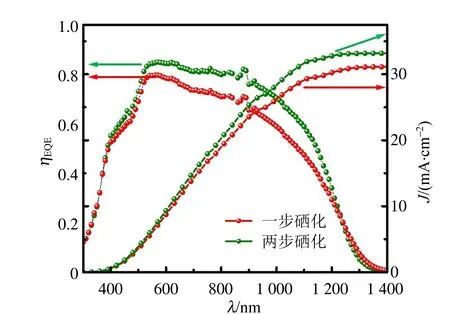

为了测试CZTSSe薄膜太阳能电池在不同波长下的光响应情况,对电池进行了外部量子效率测试(EQE),如图7所示. 不同硒化方式下的电池对波长低于520 nm的太阳光的光响应相似,证明2种器件的性能差别并非来源于窗口层和缓冲层,而是在可见光和近红外波长范围内,而该范围内的光吸收主要来源于吸收层及背接触. 从EQE曲线可以明显看出:两步硒化的光响应更明显,证实了两步硒化吸收层的质量更好,同时两步硒化的样品在吸收层背面区域光生载流子收集能力要优于一步硒化的样品[12]. 根据EQE曲线得到器件的积分电流分别为31.14 mA/cm2和33.25 mA/cm2,在误差范围内与J-V曲线所测结果相符,证明了测试结果的准确性.

图7 一步硒化与两步硒化制备CZTSSe太阳能电池的EQE曲线和积分电流曲线

通过这部分实验,可以看出两步硒化样品较一步硒化样品具有更优异的光电性能,这主要取决于两步硒化样品的吸收层和背界面的质量更优. 但是在SEM分析中,发现两步硒化样品仍然存在不足,例如吸收层表面晶粒不致密、MoSe2层厚度较厚,这可能是由于硒化温度过高导致的硒化过度现象. 因此,下一步将通过降低硒化温度的方式,使硒化程度在适当范围内减弱,以制备更高质量的吸收层.

4.2 硒化温度对CZTSSe吸收层和器件性能的影响

4.2.1 不同硒化温度制备CZTSSe吸收层的物相和形貌分析

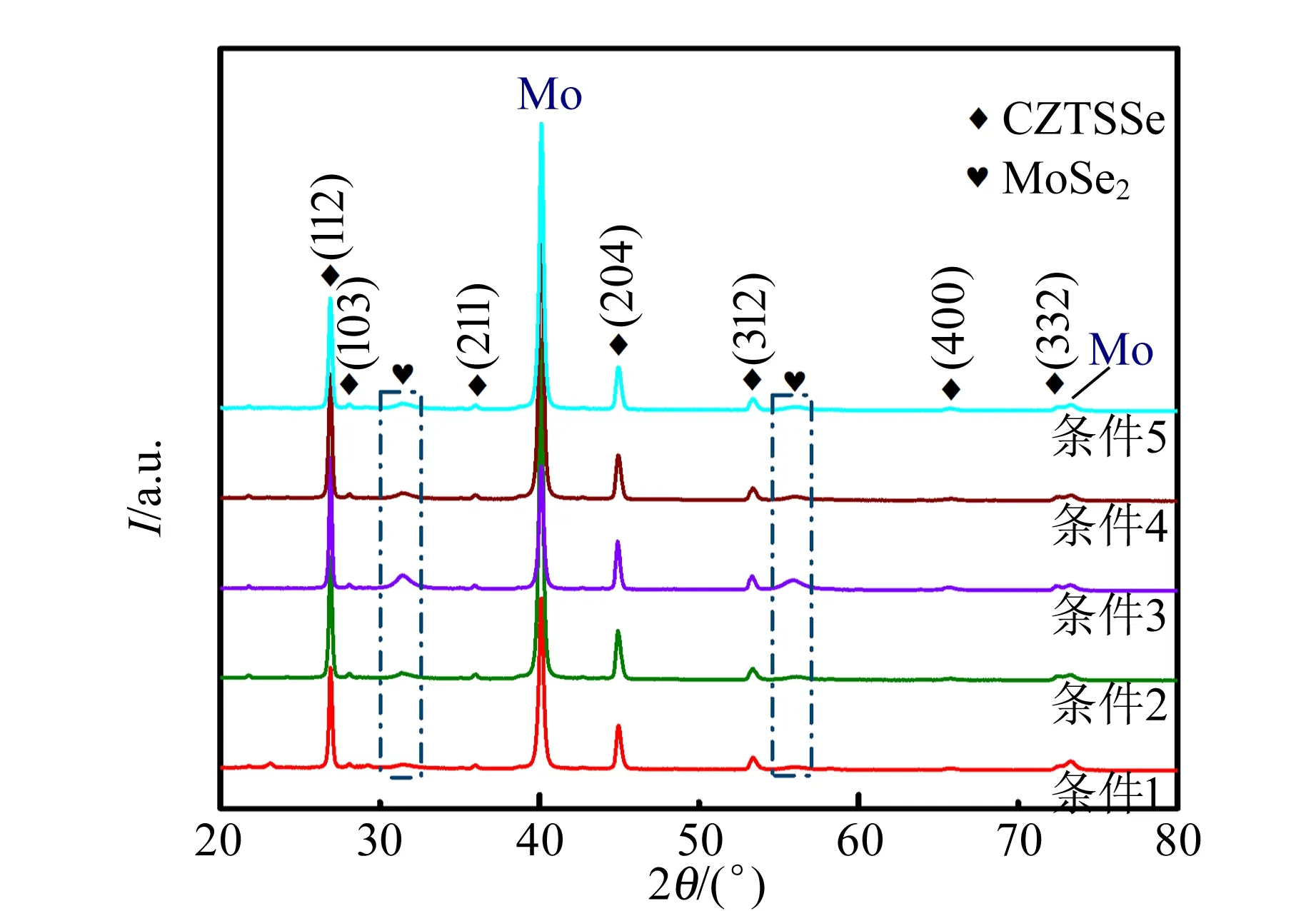

对硒化温度进行调节,具体温度调控条件详见表1. 首先采用XRD对5种吸收层进行物相表征,结果如图8所示. 从图8可以看出:5种条件下硒化的薄膜,除了CZTSSe的特征峰之外,没有其他的杂相,说明不同硒化温度下制备的吸收层相纯度均较高. 除此之外,可以看到条件3下的MoSe2峰最高,其他条件下的MoSe2峰相对较弱,证明了通过适当减小硒化温度可使MoSe2层变薄.

图8 不同硒化温度制备CZTSSe吸收层的XRD图谱

为了更加直观地观察形貌,对样品进行了SEM表征,如图9所示. 从表面形貌来看,条件1和条件2的样品均比条件3的样品更加致密,条件1的样品晶粒相对较小,同时截面形貌是3层结构,由上下2层大颗粒、中间夹着1层小粒子层组成,这可能是由于反应温度较低导致硒化不完全所致;而条件2的样品则是常见的双层大颗粒结构. 条件1和条件2的MoSe2厚度相当,均比条件3的薄,因此从条件1~3得出:条件2的样品吸收层的致密性和截面结构相对较好.

(a)条件1

图9中的(d)~(e)分别为条件4和条件5下的样品结果,从SEM的结果看:条件4样品的吸收层形貌结构与条件2样品的结果非常相似,而条件5样品的吸收层表面晶粒较小,截面的下层颗粒比上层颗粒大,且有较多孔洞,生长不均匀,说明对于条件5样品,下层大颗粒生长更加充分,这可能是由于第一步硒化温度高时有利于促进Se蒸汽进入,促进了下层大颗粒生长. 根据文献[13]得到下层晶粒与上层晶粒彼此之间是竞争组分生长的关系,在硒化初期,上下2层开始形成大颗粒,然后随着硒化的进行,彼此向中间生长,逐步消耗掉中间的组分,硒化进行到最后,2层大颗粒因为足够稳定,最后并不会相互融合,而是形成2层大颗粒结构. 因此,如果下层颗粒生长过大,反而会阻碍上层组分的结晶.

综上,从SEM形貌能够初步分析在条件2(350~540 ℃)下的吸收层质量相对较好,第二步温度过高或温度过低会导致硒化过度或者硒化不充分. 硒化温度过高会使MoSe2的厚度过厚,吸收层表面不致密;而硒化温度过低时,吸收层的晶粒没有足够长大,截面小粒子层未被消耗掉,会导致截面界面层较多. 另外,第一步硒化温度过高会使下层大颗粒生长过大,吸收组分过多,阻碍上层的结晶,从而造成不利影响.

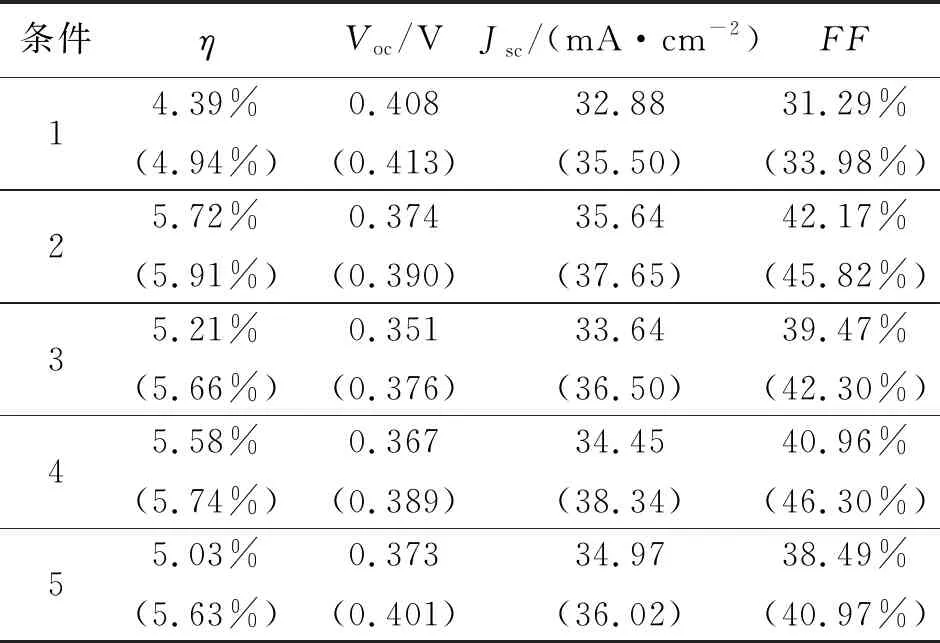

4.2.2 不同硒化温度制备CZTSSe太阳能电池的性能分析

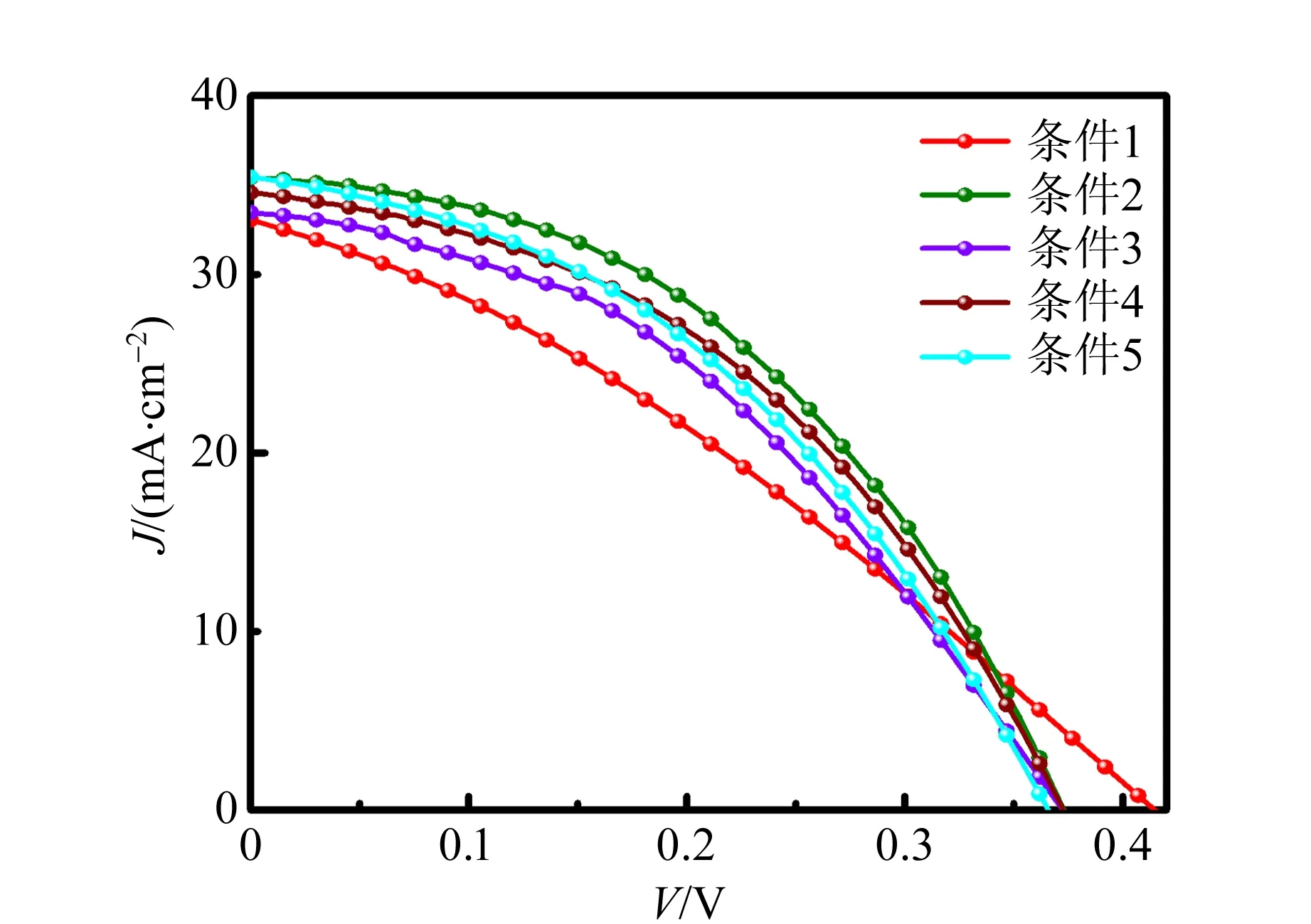

图10所示为不同硒化温度下制备电池的J-V曲线,表3给出了9块电池的电学参量统计数据,可以看出:随着硒化温度的升高,开路电压Voc下降.Voc的下降归因于硒化温度升高后,硒化程度变大,CZTSSe的带隙减小. 在条件2下制备的电池,其短路电流Jsc和填充因子FF最高,主要是因为该条件下样品吸收层表面比较致密,能够有效地吸收光子产生载流子,因此在该条件下的平均效率达到5.72%. 条件4和条件5中,条件4样品的吸收层表面形貌与条件2样品较为类似平均效率为5.58%,其短路电流Jsc、开路电压Voc和填充因子FF均略低于条件2. 条件5下的样品性能较差,可能是由于吸收层截面结构较差,富含孔洞所导致的复合较多.

表3 不同硒化温度下制备CZTSSe电池的电学参量

图10 不同硒化温度下制备CZTSSe太阳能电池的J-V曲线

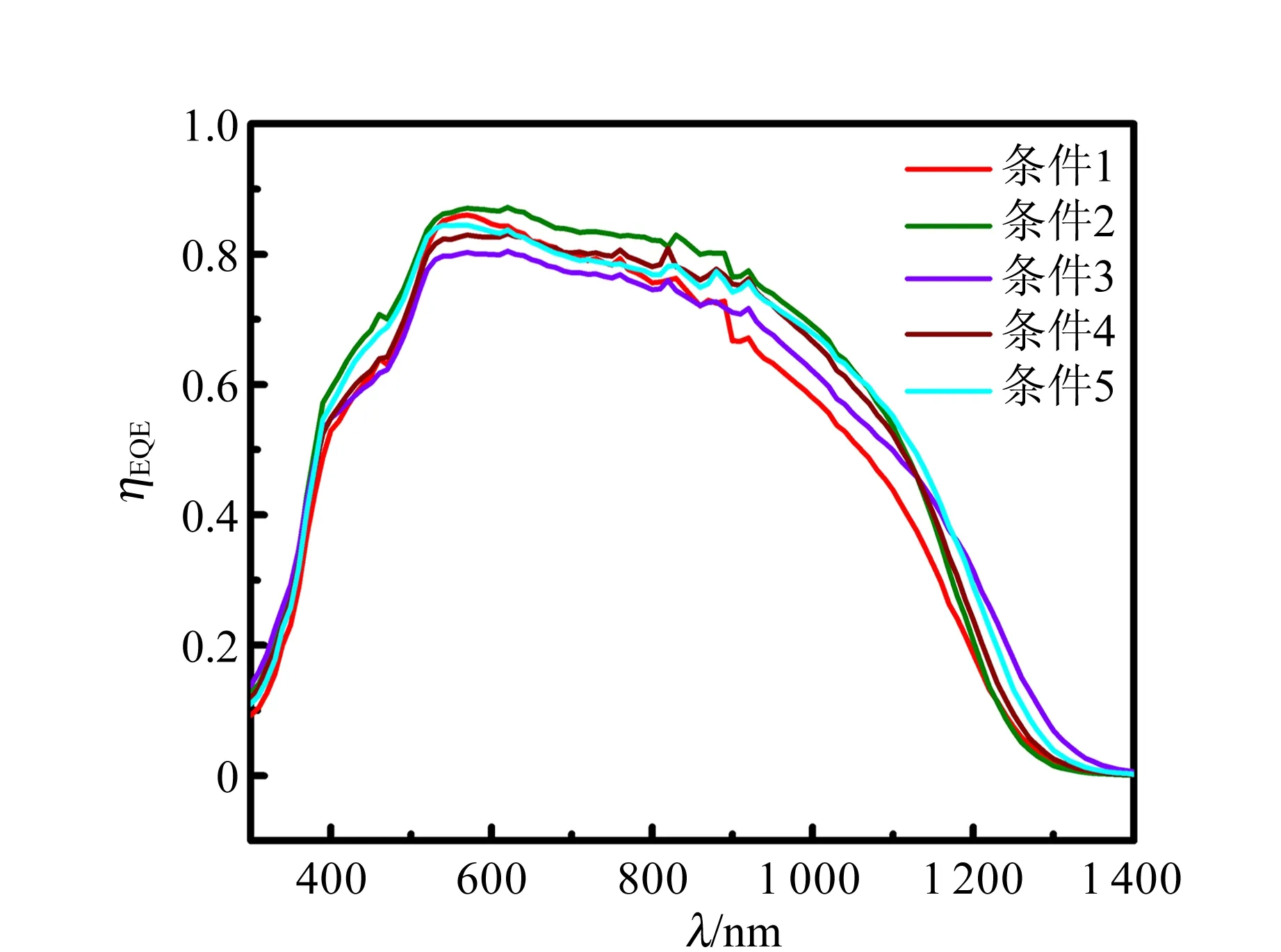

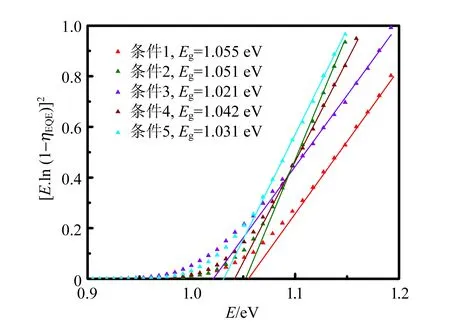

测试不同条件下CZTSSe薄膜太阳能电池的EQE,并通过相应计算得到各电池的光学带隙. 从图11中可以看出:各条件下的电池在相应波长下的响应趋势相似,而最优性能(条件2)的样品在各波长的光响应最强. 图12中显示了各电池的光学带隙,正如之前的猜测,随着硒化更加充分,带隙减小,从而导致开路电压减小[14].

图11 不同硒化温度制备CZTSSe太阳能电池的EQE曲线

图12 由不同硒化温度CZTSSe太阳能电池的EQE曲线计算得到的Eg图

另外,还发现对于条件1样品,最终吸收层形成了3层结构,中间的小粒子层可能是由于硒化不够充分导致,在文献[15]中也能看到相似现象,该现象可通过后续增加硒化时间得到改进.

对于条件3和条件5的样品,均存在硒化过度的问题,直接导致上层大颗粒或下层大颗粒生长不协调,造成一系列的孔洞,增加了载流子的复合,因此导致最终性能较差.

综上,较为优异的硒化条件为:从室温升温至350 ℃硒化5 min后,再从350 ℃升温至540 ℃硒化15 min,即条件2样品性能最佳.

4.3 硒化时间对CZTSSe吸收层和器件性能的影响

4.3.1 不同硒化时间制备CZTSSe吸收层的物相和形貌分析

针对条件1下的样品存在硒化不足的问题,将第一步硒化时间固定,延长第二步硒化时间,将原来的第二步硒化时间由15 min增加到20 min,所制备的样品分别标记为:条件1(15 min)和条件1(20min). 考虑到4.2节中性能最优的条件2样品的吸收层没有达到非常致密,通过减少第二步的硒化时间(将15 min减为10 min),探究能否让其吸收层表面更加致密,所制备的样品分别标记为:条件2(10 min)和条件2(15min).

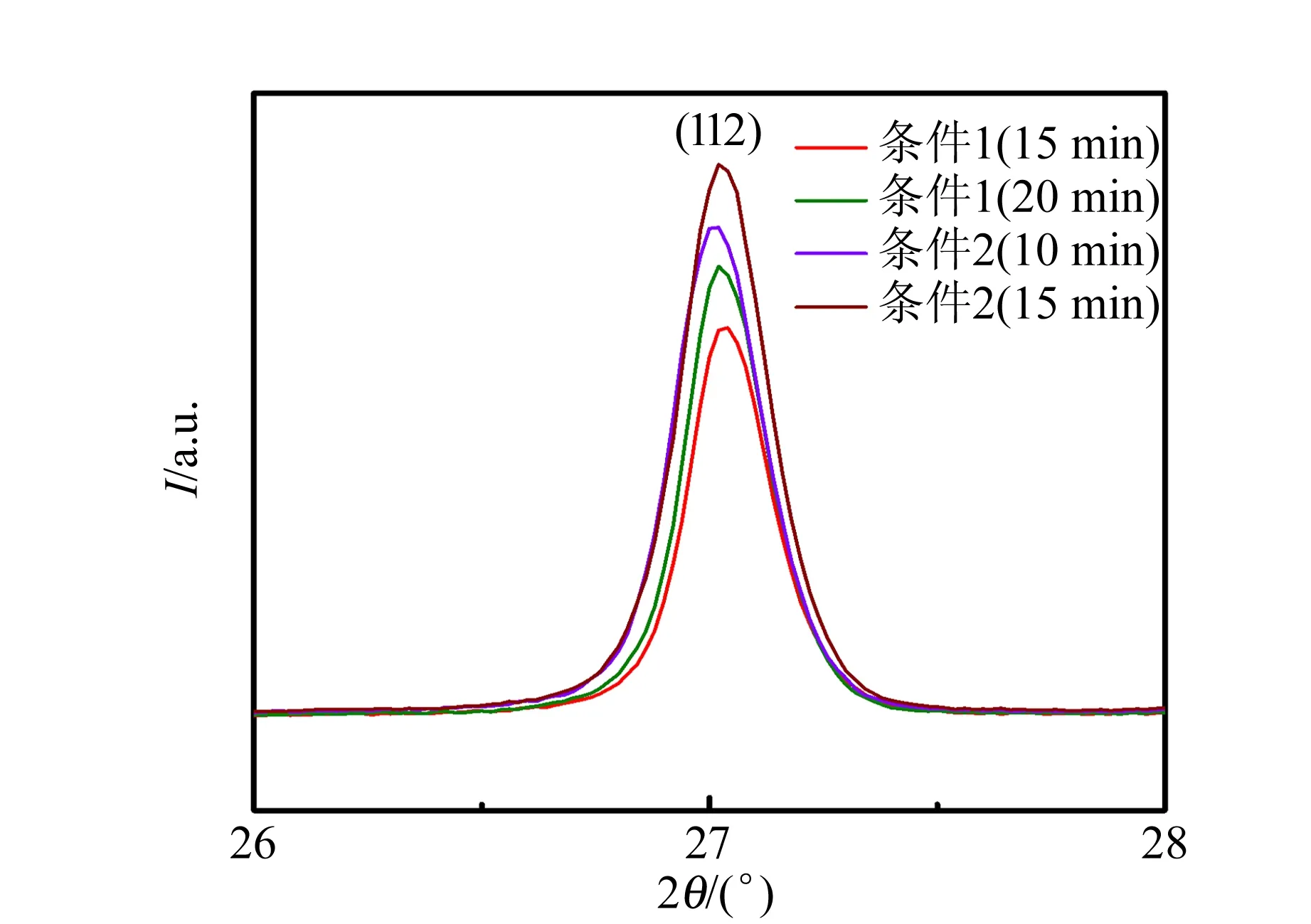

对4种样品进行XRD表征,并将CZTSSe的主峰(112)放大,如图13所示. 从(112)特征峰放大图谱来看,条件2(15 min)样品的特征峰最高,结晶性最好;其次是条件2(10 min)的样品,而对于条件1样品,无论是硒化15 min还是20 min,结晶性都较差,这可能是由于硒化温度过低所导致[15].

图13 不同硒化时间制备CZTSSe吸收层的XRD(112)特征峰放大图谱

图14为不同条件和硒化时间下样品吸收层的SEM图,从图14中可以看出:条件1样品在增加硒化时间后可以促使中间的小粒子层消失,但是表面晶粒仍然较小,且由于硒化时间过长,表面不够致密,说明延长硒化时间只能使硒化过程继续,不能促进表面晶粒长大. 对于不同硒化时间的条件2样品,可以看出:硒化10 min的样品,其表面的晶粒和致密性并没有15 min的大和致密,这可能是由于当达到2层大颗粒后,上层晶粒会吞噬下层颗粒,吸收下层大颗粒的组分,而硒化10 min的样品并没有到达这个阶段,从而导致上层颗粒比下层颗粒小.

(a)条件1(15 min)

综上,从XRD和SEM的表征结果来看,依旧是条件2(15 min)下的样品在结晶形貌上表现最好.

4.3.2 不同硒化时间制备CZTSSe太阳能电池的性能分析

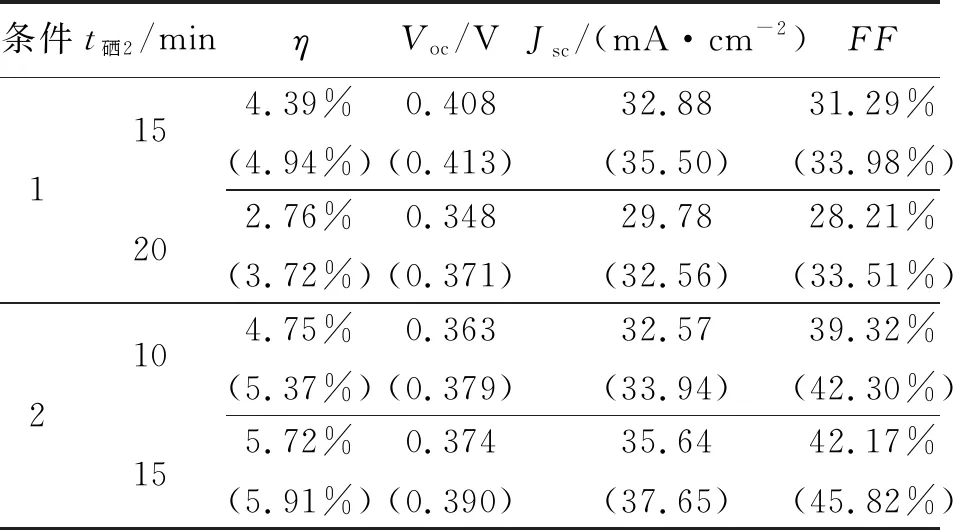

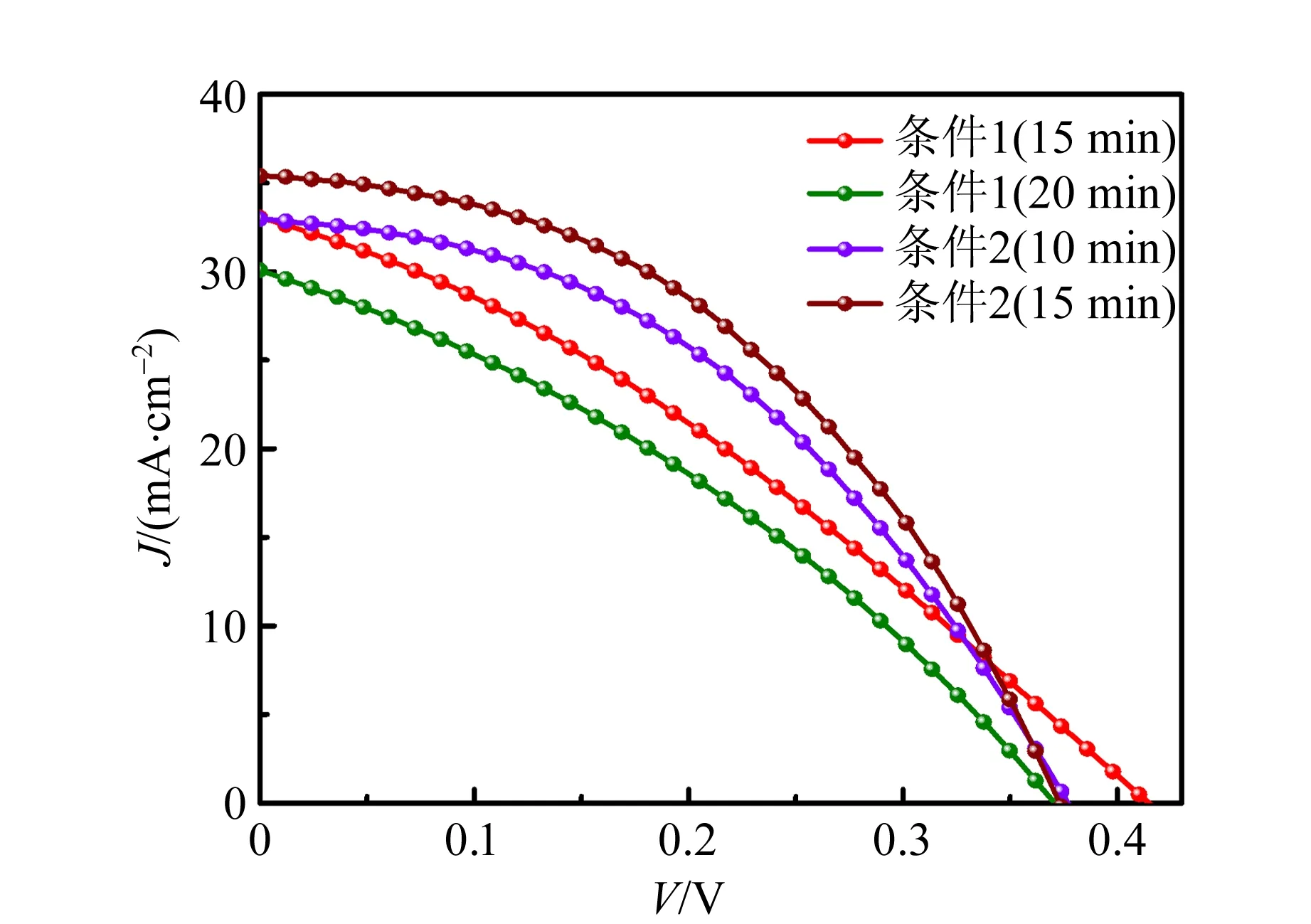

图15所示为不同硒化时间制备电池的J-V曲线,表4给出了电池参量的统计数据. 对于条件1样品,硒化时间变长后,反而使电池性能变差,平均效率由原来的4.39%降低到2.76%,从电池参量来看,Voc,Jsc和FF均变差. 而对于条件2样品,性能均优于条件1样品,即使样品在条件2下的硒化时间降到10 min,其平均效率也能达到4.75%,优于条件1样品. 比较表4中不同条件下各电池的平均性能可知,条件2(15 min)样品的光电转换性能最好.

表4 不同硒化时间制备CZTSSe电池的电学参量

图15 不同硒化时间制备CZTSSe太阳能电池的J-V曲线

5 结束语

针对DMSO溶液体系,成功制备了分步硒化、不同硒化温度、不同硒化时间的CZTSSe吸收层,并通过XRD和SEM表征,分析了不同硒化工艺对吸收层结晶和形貌的影响,并在此基础上制备了CZTSSe薄膜太阳能电池,通过J-V曲线测试确定了最优的硒化方式为两步硒化,且在350 ℃硒化5 min,再在540 ℃硒化15 min的条件下,取得了平均效率为5.72%的优异性能. 本工作虽然从硒化的步骤、温度和时间角度对硒化工艺进行了相对全面的讨论,并取得成效,但仍有不足. 例如,在硒化过程中,快速退火炉的升温速率、N2流量和炉内气压等也对硒化薄膜的质量具有重要影响,这也是今后硒化工艺探究中需要继续探究的因素. 该研究作为实验学科类学生的科研探索类课程,通过文献调研、科学问题的提出、实验方案的设计、测试分析方法的表征、数据分析与讨论,让学生经历完整的科研训练,培养学生的实验动手能力,提高学生分析问题解决问题的能力,是培养新时期综合型人才的有效途径.