水平柱群通道全氟己酮过冷沸腾传热特性研究

2023-10-29胡斌齐迪徐永生林梅

胡斌,齐迪,徐永生,林梅

(1. 西安交通大学能源与动力工程学院,710049,西安;2. 南方电网科学研究院有限责任公司直流输电技术国家重点实验室,510080,广州)

电力电子器件作为电力电子技术的基础和核心,目前已广泛应用于电力变换、交通运输、输电系统等各种领域[1-3]。当前,随着电力电子器件不断朝着高功率水平、高集成度的方向发展,其单位容积发热量不断增大[4-6]。由于电子器件的工作温度直接影响其性能,高温失效是电子器件损坏的主要原因[7-8]。因此,为保证电力电子器件工作的可靠性和稳定性,需要发展新型高效的散热技术[9-10]。

近年来,流动沸腾因其传热高效、系统紧凑等特点已被广泛应用于电子器件的冷却领域[11-12];同时,为进一步提高通道的换热性能,已有不少研究通过调整冷却通道的形貌结构以强化沸腾传热[13-14]。其中,添加肋柱是较为简单且高效的一种,肋柱可以破坏流动边界层、增加通道内湍流程度、抑制气泡反向流动,从而起到强化传热、抑制流动沸腾不稳定性的作用[15-17]。并且,不同形状的肋柱对通道内流动及传热特性的影响也有相当差异。Sun 等[18]通过可视化实验研究了4种柱群微通道(三角形、方形、圆形、椭圆形)的流动沸腾传热性能,结果发现,三角形肋柱阵列的传热效果最好,因为三角形肋柱的大迎流面对流体的干扰作用最强。Wan 等[19]通过实验比较了4种不同肋柱结构(方形、菱形、圆形、流线型)柱群微通道的流动沸腾不稳定性,结果表明:头部尖角的菱形肋柱显著降低了回流阻力,气泡很容易同时沿着上游和下游方向生长,并诱导严重的流动不稳定性;方形肋柱则能有效缓解两相流动不稳定性,并表现出更优的传热性能。杜保周等[20]对菱形、椭圆形以及圆形微肋阵通道的流动沸腾换热与不稳定性特性进行了实验研究,发现椭圆形柱群通道的流动沸腾稳定性最好、压降最大、换热效果最差,而圆形柱群通道的流动沸腾稳定性最差、压降最小、换热效果最好。Zhou 等[21]结合实验与数值模拟研究了方形、圆形、扇形和两种水滴型肋柱的流动传热强化效果,发现水滴型肋柱的流线型结构有利于降低添加肋柱带来的压力损失。Hua 等[22]将肋柱周围的流道区域划分为3个部分,以分析不同位置沸腾气泡的动力学行为。实验结果表明,肋柱尾流区气泡的脱离直径最大,不同形状肋柱尾流区气泡的脱离直径从大到小依次为三角形、方形和椭圆形,这是因为三角形肋柱尾流区的流速最低,使得气泡的停留时间最长并合并成大气泡。Zhao等[23]通过数值方法对比了圆形、三角形、双直角五边形、菱形4种肋柱形状对流动沸腾传热及压降特性的影响,并得出双直角五边形肋柱的综合传热性能最佳。Zhou等[24]对五边形单肋柱迎流面面积大小以及升阻力系数频率特性进行了比较,考虑了0.4、0.25、0.75这3个阻塞比,发现肋柱的阻塞比为0.4时,通道传热性能最佳。

综合上述研究结论,当肋柱迎流面面积大、有尖缘过渡角时有利于引起流体的剧烈扰动并强化沸腾传热,当肋柱截面面积变化圆滑时则有利于降低通道压降。因此,基于课题组前期研究[23-24],本文提出了一种迎流面面积适中且尾部过渡圆滑的双直角五边形肋柱,选择阻塞比为0.4的肋柱,选用介电流体全氟己酮为沸腾冷却工质,通过搭建水平柱群通道流动沸腾换热测试平台,实验探究双直角五边形肋柱通道中全氟己酮的过冷沸腾流动传热特性。实验工况范围如下:壁面热流密度为50~400 kW·m-2,入口流速为0.1~0.9 m·s-1,入口过冷度为15~35℃。

1 实验装置及数据处理

1.1 实验装置

柱群通道过冷沸腾实验系统原理如图1所示。该实验系统由储液罐、针阀、过滤器、泵、流量计、预热段、实验段、冷凝器、数据采集系统、差压变送器、T型热电偶组成。制冷剂在重力和离心泵的吸力作用下从储液罐中流出,依次经过针阀和过滤器后进入离心泵,经过泵加压的制冷剂流经质量流量计到达预热器中预热到指定的过冷度,随后流入实验段中受热发生过冷沸腾,实验段出口处的气液两相制冷剂经冷凝器冷凝成液态后流回到储液罐中,从而实现整个系统的循环。

图1 水平过冷沸腾实验系统原理Fig.1 Schematic diagram of horizontal subcooled boiling experimental system

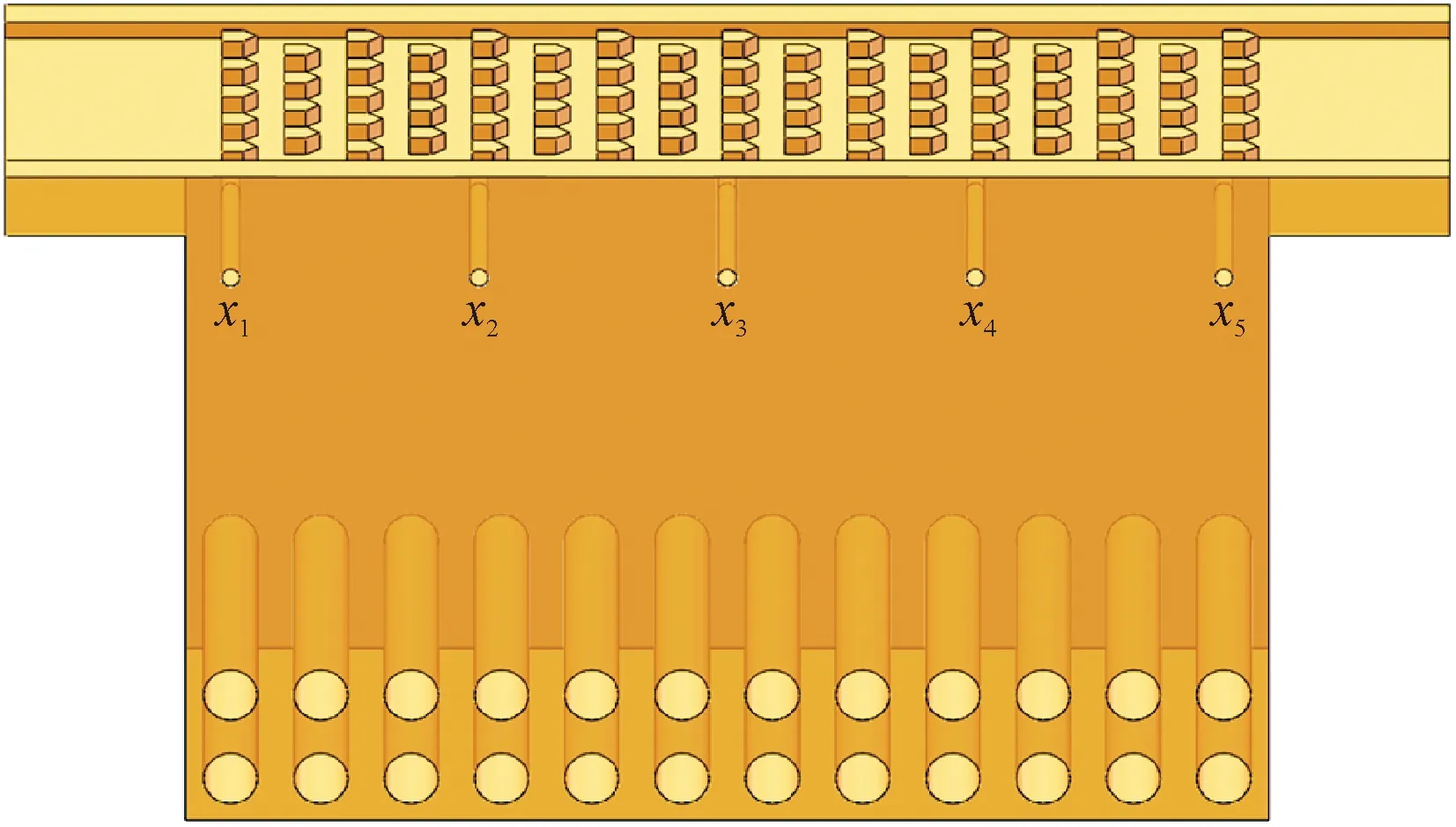

柱群通道实验件的示意图及结构参数图如图2所示。实验件采用具有优良导热性能的铜加工定制而成,铜块上部切割出柱群通道,底部插入加热棒,从而实现对柱群通道底面的均匀加热。通道上方由一块石英玻璃板进行封闭,以便观察通道中流动沸腾的传热状态。沿柱群通道流向分别间隔27.5 mm布置5个测温孔x1~x5测量不同位置处的温度,5个测温孔与柱群通道底面的间距S1均为5 mm,测温点x1和x5距离实验件通道入口和出口分别为20 mm,将铠装T型插入孔内测量通道沿宽度方向中心处的温度。为减少热损失,采用32 mm厚的保温棉把整个铜块包裹起来并用铝箔胶带固定。

实验件由内部带有77根交错排布的双直角五边形肋柱的柱群通道组成。实验件通道的长度L为150 mm,宽度W为40 mm,高度H为2 mm。肋柱迎流面宽度Wfin为3.2 mm,流向长度Lfin为2.4 mm,尾流边长度Sfin为2.3 mm,肋柱高度Hfin和通道高度H相同,肋柱流向间距SL为13.9 mm,肋柱横向间距SW为8 mm,肋柱加工误差为±0.1 mm,通道耐压为0.5 MPa。

(a)实验件示意图

(b)实验件俯视结构参数图

1.2 实验工质物性参数

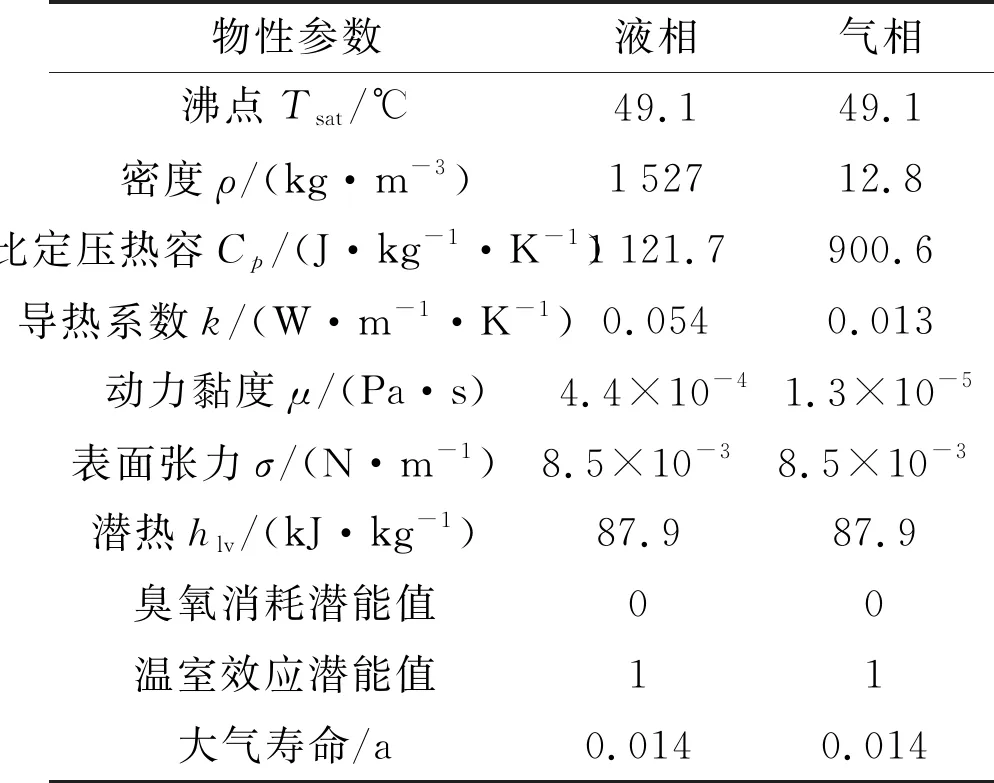

本研究中所探究冷却通道主要针对于大功率电力电子器件的散热问题,因此所采用工质需满足以下要求:首先,工质自身需要有优良的绝缘性能,保证工作的安全性;其次,工质的沸点需低于电子器件的正常工作温度,且高于环境温度,以此保证冷却效率高且系统运行压力小;此外,工质还需满足现行环保要求,无臭氧破坏性、产生温室气体少;最后,为保证操作安全性,工质还需满足对人体无毒无害,对常规容器、管道材料无腐蚀性。综合上述要求,最终选用冷却介质为全氟己酮Novec 649,其分子式为CF3CF2C(O)CF(CF3)2,物理性能如表1所示。

表1 Novec 649物性参数

1.3 数据处理

本实验中的有效传热量、热损失量、有效热流密度计算式为

Qeff=mCp(Tf,out-Tf,in)

(1)

Qloss=Q-Qeff=UI-mCp(Tf,out-Tf,in)

(2)

(3)

A=WL

(4)

式中:Qeff为有效传热量,W;m为质量流量,kg·s-1;Cp为比定压热容,J·kg-1·K-1;Tf,in为由热电偶测量的流体进口温度,℃;Tf,out为由热电偶测量的流体出口温度,℃;Qloss为实验段热损失量,W;Q为总热量,W;U为加热电源电压,V;I为加热电源电压,A;qeff为有效热流密度,kW·m-2;A为通道加热底面面积,m2。

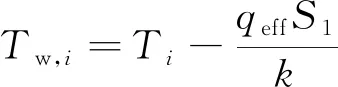

不同测温点对应位置的局部壁面温度为

(5)

式中:Ti为测温点x1~x5的测量温度,℃;S1为测点排间距,m;k为铜导热系数,W·m-1·℃-1。

柱群通道壁面平均温度为

(6)

柱群通道内流体的平均温度为

Tf,m=0.5(Tf,in+Tf,out)

(7)

柱群通道内不同测温点对应位置的局部流体温度可由进口与出口混合腔内流体温度的线性差值得到[25],其计算式为

(8)

式中:di为测温点x1~x5与通道入口沿流向的距离,m。

通道入口流速为

(9)

式中:ρin为入口流体密度,kg·m-3;Ach为入口截面面积,m2。

平均传热系数hm及5个测温点的局部传热系数hloc,i为

qeffA=hm(Tw,m-Tf,m)(AfinηfinN+Ac)

(10)

qeffA=hloc,i(Tw,i-Tf,i)(AfinηfinN+Ac)

(11)

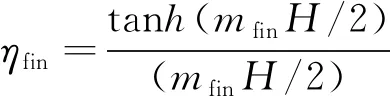

(12)

(13)

Afin=HPfin/2

(14)

Ac=WL-NAfin,c

(15)

式中:Afin为肋柱侧面积,m2;ηfin为肋效率;N为肋柱数;Pfin为肋柱底面周长,m;kfin为导热系数,W·m-1·℃-1;Afin,c为肋柱底面积,m2;Ac为通道底面无肋柱区域面积,m2。

2 实验结果与分析

2.1 实验台准确性验证

为保证实验系统测量结果的准确性,采用全氟己酮在速度0.5~0.9 m·s-1、热流密度50~100 kW·m-2、入口过冷度为30℃、未发生沸腾现象的工况下进行单相传热验证,以适用于强迫循环对流换热的Gnielinski公式作为单相传热验证公式

(16)

(17)

式中:f为达西阻力系数;De为通道入口的当量直径,m;Prf为以流体温度为定性温度的普朗特数;Prw为以壁温为定性温度的普朗特数;ΔPf为实验段摩擦压降,Pa;ρf为实验段流体平均密度,kg·m-3。

将实验结果与经验关联式所得的计算值进行对比,结果如图3所示,单相传热偏差最高为±13%。造成单相传热偏差的主要原因是实验通道中含有肋柱,结构复杂,经验公式难以精准预测,且柱群通道内表面粗糙度不可忽略,所以计算结果和实验结果有所偏差,但仍在合理范围内。

图3 单相实验验证结果对比Fig.3 Results of single-phase experimental verification

2.2 过冷沸腾曲线

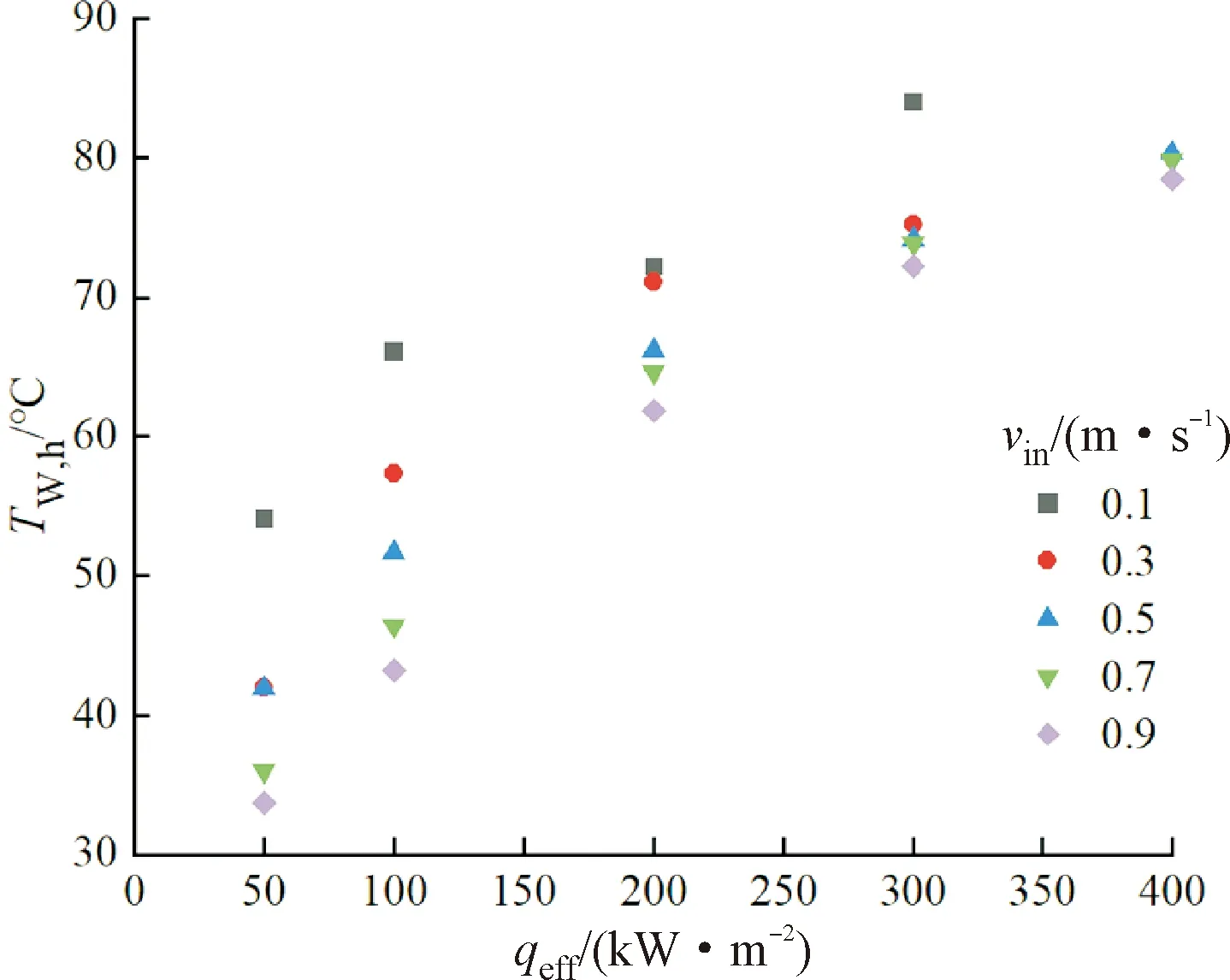

图4所示为全氟己酮入口过冷度ΔTsub= 20℃时,热流密度与5个测点中最高壁温Tw,h的关系。部分低热流密度、高流速的工况下,如热流密度为50 kW·m-2、入口流速为0.3~0.9 m·s-1时,壁面最高温度依次为42.0、 41.9、 36.0、 33.7℃,均小于全氟己酮的沸点温度。此时,通道内为单相流动,工质与实验段进行单相对流换热。随着热流密度的增大、入口流速的减小,实验段内局部最高壁温不断升高,升温至49.1℃以上之后,加热壁面开始产生气泡,通道内传热逐渐转变为过冷沸腾传热。继续增大热流密度、减小流速,局部最高壁温将上升至80℃以上,由于电力半导体器件安全工作的温度范围仅在80℃以内[26],且电子器件结温通常比封装外壳温度更高。因此,本文在设计工况点时要求实验段内局部最高壁温不超过80℃。

图4 热流密度与局部最高壁温关系Fig.4 Relationship between heat flux and local maximum wall temperature

2.3 通道平均传热特性

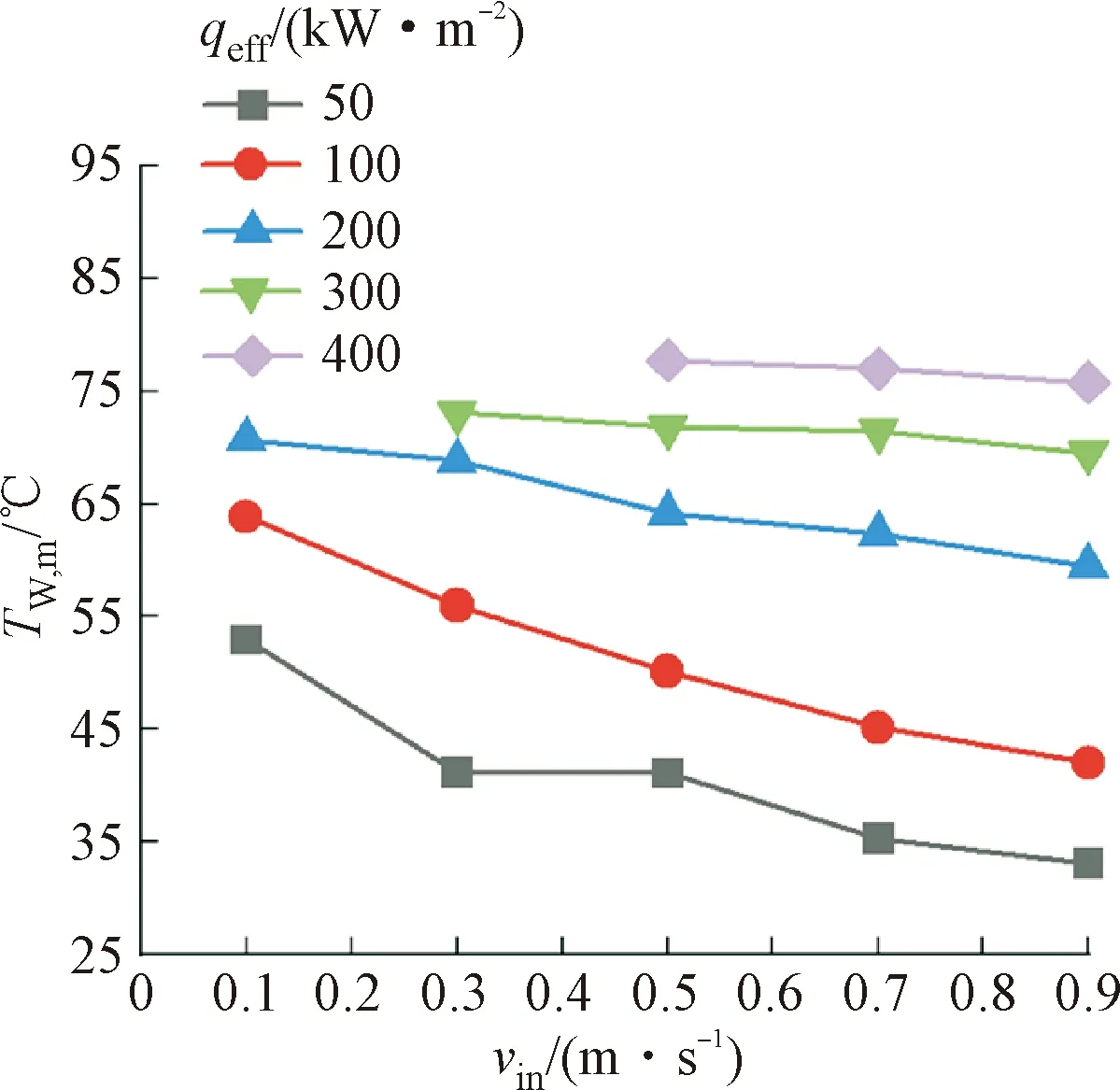

图5所示为壁面平均温度随沸腾参数的变化,其中图5 (a)展示了入口过冷度为25℃时壁面平均温度随热流密度的变化。以0.3 m·s-1的流速为例,当热流密度从100 kW·m-2增长至200 kW·m-2时,壁温约升高13℃;而当热流密度从200 kW·m-2增长至300 kW·m-2时,壁温仅升高约4℃。这说明壁面平均温度随热流密度的增加而增加,但曲线增加的斜率逐渐放缓。这是因为随着热流密度的增加,通道内流体沸腾的剧烈程度与沸腾吸收的相变潜热量会不断增加,使得传热系数不断提升,从而减缓了壁温上升的速度。

(a)壁面平均温度随热流密度的变化

(b)壁面平均温度随入口流速的变化

(c)壁面平均温度随入口过冷度的变化

图5(b)展示了入口过冷度为25℃时壁面平均温度随入口流速的变化。可以看出:当热流密度低于200 kW·m-2时,壁温随着流速的增加而明显下降,当热流密度在50 kW·m-2条件下,流速从0.5增长至0.9 m·s-1时壁温下降约8℃;而热流密度高于200 kW·m-2时,流速对壁温的影响较小,400 kW·m-2条件下,流速从0.5增长至0.9 m·s-1时壁温仅下降不到2℃。这是因为在热流密度较小时,通道内沸腾程度微弱,主要依靠单相对流带走热量,流速的增加使得流体冲刷能力增加,进而增强单向对流传热能力,有利于降低壁温;而在高热流密度下,通道内传热以沸腾吸热为主,虽然流速增加同样可增强对流传热能力,但同时也缩短了流体在通道内的吸热时间、减弱沸腾剧烈程度,因而壁温随流速增加的降低幅度并不明显。

图5(c)展示了入口流速为0.3 m·s-1时壁面平均温度随入口过冷度的变化。可以看出,随着过冷度的增加,壁面温度明显降低。这是因为过冷度的增加令流体对流换热温差加大,进而增加单相吸热量,该现象在低热流密度条件下较为明显:50 kW·m-2条件下,过冷度从15℃增长至35℃时壁温约降低17℃;而在300 kW·m-2条件下,过冷度从15℃增长至35℃时壁温仅降低约4℃。这是因为高热流条件下沸腾吸热占主导,过冷度的增加会令流体达到沸腾状态所需的吸热量增加,进而使得气泡的产生量与相应沸腾吸收的相变潜热量减少,因而高热流条件下壁温随过冷度增加而降低的幅度低于低热流条件。

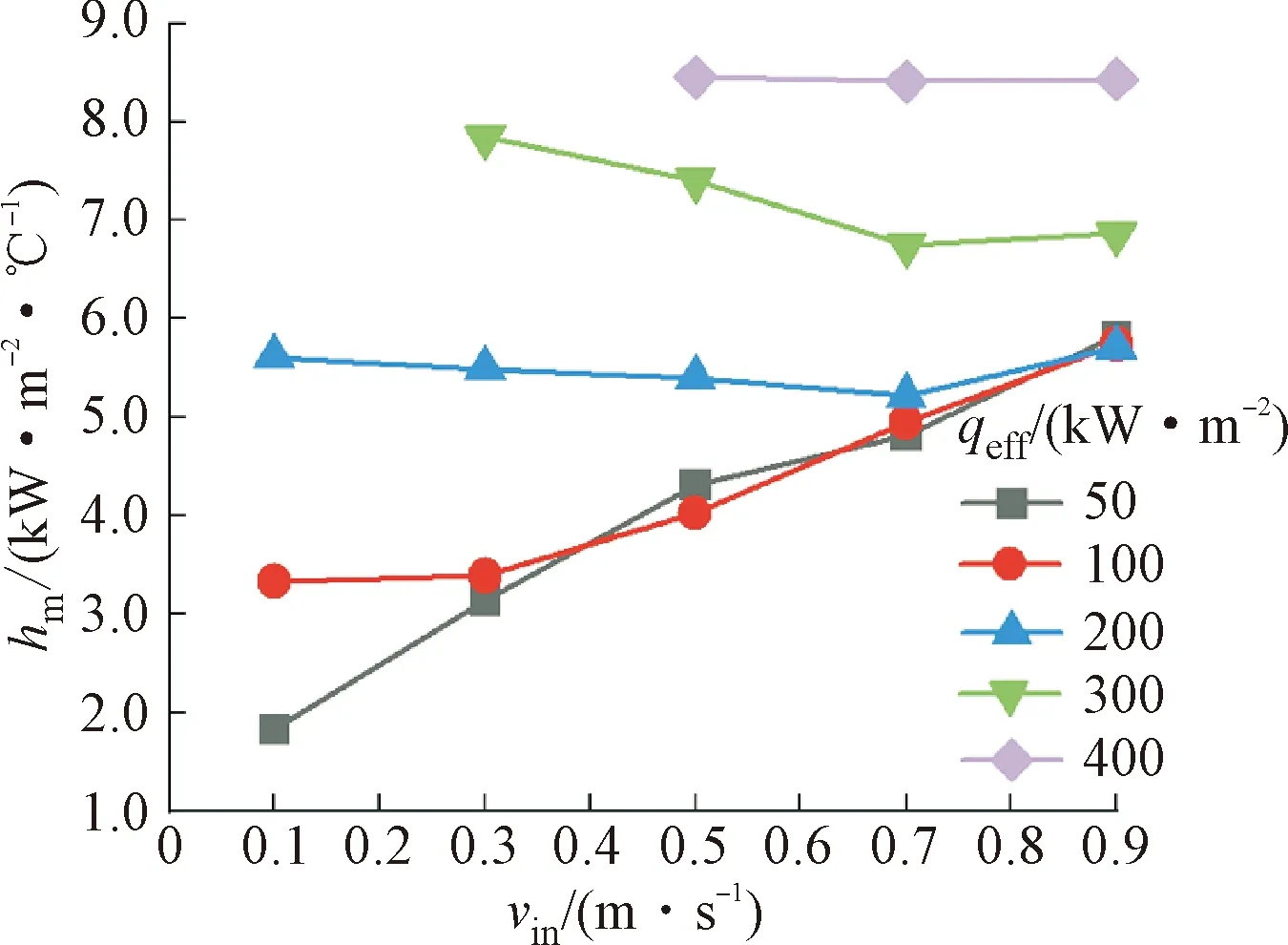

平均传热系数随沸腾参数的变化如图6所示,其中图6 (a)展示了入口过冷度为25℃时平均传热系数随热流密度的变化。可以看出,随着热流密度的增加,传热系数随之增加,这是因为热流密度的增加使得通道内流体沸腾程度增加,所以传热系数随之增加。此外,对比不同流速下传热系数随热流密度变化的增长幅度可以发现,传热系数在小流速的工况下增长幅度更大:当流速为0.3 m·s-1时,传热系数从50至300 kW·m-2的增长幅度约为150%;而当流速为0.9 m·s-1时,传热系数从50至400 kW·m-2的增长幅度仅为45%。这是因为小流速工况下流体的单相传热能力较弱,流体的吸热时间更长,高热流条件下更易发生剧烈沸腾,因而热流密度变化对小流速下传热系数的影响更大。

图6(b)展示了入口过冷度为25℃时平均传热系数随入口流速的变化。低热流工况下,随着流速的升高,平均传热系数逐渐升高。这是因为通道在低热流工况下,沸腾微弱,流速增加能够增强单相对流传热能力。但当热流密度上升至200 kW·m-2以上时,通道换热以核态沸腾为主,此时流速变化对传热系数的影响不大。

(a)平均传热系数随热流密度的变化(ΔTsub = 25℃)

(b)平均传热系数随入口流速的变化(ΔTsub = 25℃)

(c)平均传热系数随入口过冷度的变化(vin = 0.3 m·s-1)

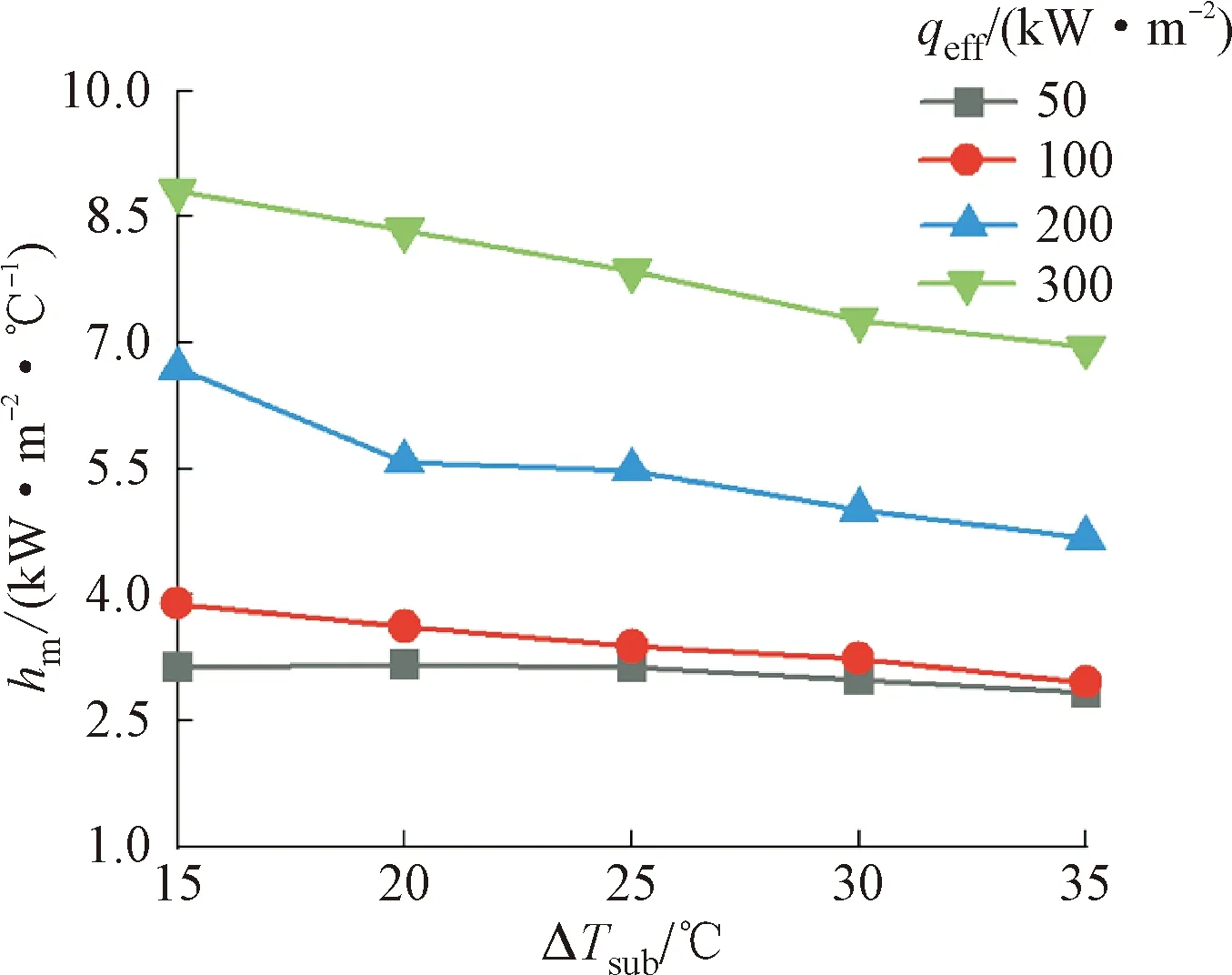

图6(c)展示了入口流速为时0.3 m·s-1平均传热系数随入口过冷度的变化。可以看出,过冷度增加,传热系数下降,尤其在300 kW·m-2的条件下,过冷度从15℃增长至35℃时传热系数下降幅度最大,约为21.2%。这是因为过冷度的增加虽然对单相对流传热影响较小,但会令流体达到沸腾状态所需的吸热量增加、气泡产生量减少,导致沸腾吸热量下降,所以总的平均传热系数下降。

2.3 通道沿程传热特性

沿程传热系数随沸腾参数的变化如图7所示。图7(a)~(d)展示了过冷度为25℃时沿程传热系数随热流密度与入口流速的变化,x/L=0,1位置分别代表通道入口及出口。对比入口流速的影响,通道沿流向的局部传热系数均呈现上升的总体趋势,以300 kW·m-2、0.3 m·s-1的工况为例,x/L=0.13,0.87处传热系数分别为5.85、12.70 kW·m-2·℃-1。这是因为工质在入口处具有一定的过冷度,因而通道上游沸腾剧烈程度较轻;而当工质进入通道中吸热后,过冷沸腾程度不断加剧,工质气化吸收相变潜热的换热量也不断提升,因而通道下游的局部传热系数更高。但在流速较大的工况下,如图7(c)、(d)所示,通道沿流向的局部传热系数先下降后上升,以200 kW·m-2、0.9 m·s-1的工况为例,沿流向的局部传热系数依次为:5.40、4.75、5.00、5.24、6.89 kW·m-2·℃-1,x/L为0.32、0.5、0.68位置处的局部传热系数均小于x/L=0.13处的传热系数。这是因为流速较大时,通道进口处的流体换热不够充分,会先进行单相对流传热;而流体流经x/L=0.32处依然未进入沸腾状态,只能继续依靠单相吸热来冷却热量,但由于此时流体温度已经升高,温差驱动力减小,所以传热系数也随之减小;直到流体流入x/L=0.32往后的位置、并吸收足够热量后,通道中、后方才出现沸腾程度逐渐增加的沸腾现象,因而此时沿流向的局部传热系数又不断升高。

(a)vin = 0.3 m·s-1

(b)vin = 0.5 m·s-1

(c)vin = 0.7 m·s-1

(d)vin = 0.9 m·s-1

(e)qeff =100 kW·m-2, vin=0.3 m·s-1

(f)qeff =300 kW·m-2, vin=0.3 m·s-1

对比热流密度与入口流速的影响,50 kW·m-2条件下,流速在0.3~0.9 m·s-1范围间通道出口与进口传热系数的比值依次为1.34、1.21、1.34、1.30;而在300 kW·m-2条件下,流速在0.3~0.9 m·s-1范围间通道出口与进口传热系数的比值依次为2.17、1.74、1.44、1.39。可以看出,高热流密度、低流速工况下,通道入口与通道出口局部传热系数的差别更大。这是因为高热流密度下工质吸热较多,更容易在通道下游发生剧烈沸腾并吸收大量蒸发潜热;同时,在低流速工况下,工质在流出出口之前有足够的时间吸热,通道下游沸腾程度剧烈,通道进出口工质的沸腾剧烈程度差距相比高流速工况更为明显,因此高热流密度、低流速工况通道进出口局部传热系数的差别更大。

图7(e)~(f)展示了流速为0.3 m·s-1时沿程传热系数随入口过冷度的变化。在热流密度qeff= 100 kW·m-2条件下,过冷度为15℃时通道进出口传热系数的差值为1.671 kW·m-2·℃-1,而在过冷度从15℃增长至35℃过程中,通道进出口传热系数差值与过冷度为15℃时相比,依次为100%、80.3%、77.4%、69.1%、64.5%。可以看出,随着过冷度的增加,通道进出口通道传热系数差值随之减小。这是因为入口过冷度小、更接近于沸点的工质达到沸腾状态所需的吸热量更少,柱群通道的沸腾起始点提前。当流体开始沸腾后,仅需壁面加热量中的少部分即可令工质达到沸腾状态,而其余加热量会促使流体沿流向的沸腾剧烈程度不断增加,进而促使沿流向传热系数的增加,使得通道进出口传热系数的差值更大。而在大过冷度工况下,沸腾较为迟缓,流体在通道中的沸腾起始点延后,此时更多的壁面加热量用以使工质达到沸腾状态,仅有少部分加热量会促使流体沿流向的沸腾剧烈程度继续增加,因而沿流向传热系数的增加趋势也逐渐放缓,通道进出口传热系数的差值较小。但该现象在沸腾剧烈程度更大的300 kW·m-2条件下并不明显,过冷度从15℃增长至35℃过程中,通道进出口传热系数差值与过冷度为15℃时相比,依次为100%、98.7%、98.2%、98.1%、96.5%。这是因为此时通道输入热量足够,不同进口过冷度的工质在通道出口最终都能达到剧烈的沸腾状态。

3 结 论

本文采用全氟己酮在水平五边形肋柱通道中进行了不同热流密度(50~400 kW·m-2)、入口流速(0.1~0.9 m·s-1)、入口过冷度(15~35℃)工况下的过冷沸腾换热实验研究,可得如下结论。

(1)低热流密度条件(qeff<100 kW·m-2)下,沸腾微弱,通道中换热以单相对流为主,增加流速有利于降低壁温、增强传热;而在高热流条件(qeff>200 kW·m-2)下,通道中换热以核态沸腾吸热为主,此时流速对壁温与传热系数的影响不明显。

(2)流体过冷度的增加有利于增大传热温差驱动力,促进壁面温度降低,但同时也会令流体达到沸腾状态所需的吸热量增加、气泡产生量减少,进而使得传热系数下降;低热流密度条件下,过冷度变化对壁温的影响更显著,而在高热流密度条件下,过冷度变化对传热系数的影响更显著;在热流密度为400 kW·m-2、过冷度为15℃的工况下,柱群通道的平均传热系数最高。

(3)通道从入口到出口的局部传热系数总体呈现出上升的趋势。低热流密度条件下,流速对通道出口与进口传热系数的比值影响不大,过冷度的增长会使通道进出口传热系数的差值明显降低;而在高热流密度条件下,流速升高会使通道出口与进口传热系数的比值明显下降,而过冷度对通道进出口传热系数的差值影响较小;随着热流密度的增大、流速与过冷度的降低,通道出口传热系数相比进口的增长更加显著,此时通道内流体沿流向的沸腾剧烈程度发展速度更快、通道出口的沸腾程度更剧烈。