气体渗氮表面质量试验

2023-10-28孙永鹏黎昊张磊

孙永鹏,黎昊,张磊

宁夏天地奔牛实业集团有限公司 宁夏石嘴山 753001

1 序言

渗氮作为含有Al、Cr、V及Mo元素的合金钢表面强化处理工艺,与渗碳工艺相比,具有处理温度低、零件变形小、表面耐蚀性好等特点,在航空航天、机械制造等行业得到了广泛应用[1]。若工艺不当时,则表面会产生起皮现象,造成表面硬度低、渗层浅的问题,通过合理控制预氧化工艺、渗氮工艺的协调,解决渗氮深度、硬度不足、表面脱皮的质量问题,对于指导生产实践、保证气体渗氮质量具有重要的意义。

2 试验条件

2.1 试验材料

试验材料为42C r M o钢、40C r钢、45钢及40CrMoA钢,经调质(硬度为280~320HBW)处理后,随炉试块材质为42CrMo钢,化学成分见表1。

表1 42CrMo钢试块化学成分(质量分数)(%)

2.2 试验设备

工艺试验在可控气氛井式渗氮炉中进行,采用计算机控制系统实现精准控制。设备额定10t,炉膛有效尺寸为φ2000mm×2000mm,额定温度800℃,炉温均匀性±3℃。渗氮介质为液氨,采用质量流量计和电子阀双阀控制,氮气作为炉膛扫气介质,液化石油气作为废气燃烧介质。

3 试验结果及分析

3.1 工艺试验

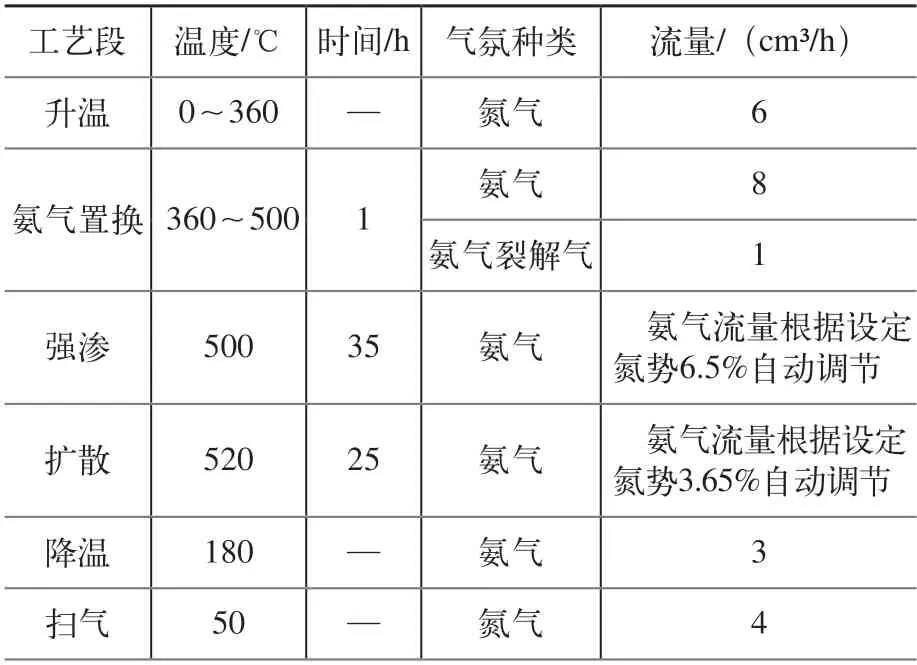

预氧化+气体渗氮工艺参数见表2。

表2 气体渗氮工艺

可控气氛井式渗氮炉控制系统采用计算机实现渗氮过程精准控制,工艺过程曲线实时在线检测,工艺过程记录曲线如图1所示。

图1 渗氮工艺记录

3.2 渗氮表面起皮原因分析

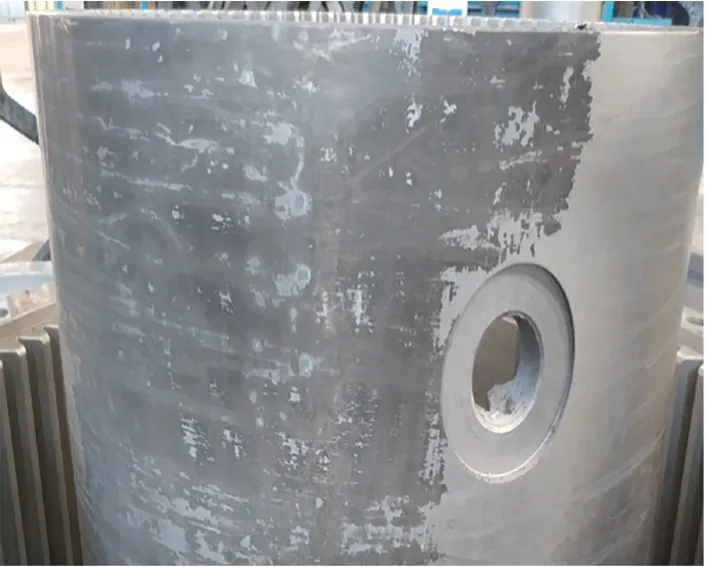

渗氮出炉后表面出现明显的脱皮现象,如图2所示。对剥落的物质取样采用硫化分析仪检测,成分主要为N和Fe,应为铁渗氮合物。依据国标规定,采用显微硬度,从试样外表测至比基体维氏硬度值高50HV1处的垂直距离为渗氮层厚度,表面硬度500~550HV1,渗层深度0.35mm,外观质量和渗层深度不满足技术要求。

图2 渗氮件表面脱皮

(1)调质组织分析 调质硬度280~320HBW,金相组织为细小均匀分布的索氏体组织,表层不存在脱碳层,调质组织符合要求,金相组织如图3所示。

图3 基体调质组织

(2)清洗质量分析 首先使用好富顿清洗剂清洗,装炉前再使用75%酒精表面擦拭脱脂处理,工件表面无残留油污,如图4所示。

图4 清洗后表面外观

(3)料框、料罐老化分析 空炉720℃进行4h退氮处理后,渗氮过程跟踪炉内氨分解率可控,炉膛压力保持8~10mbar(1mbar=100Pa),氮势6.5%,φH为22.6%,水测瓶为30%,如图5所示。

图5 水测瓶测量氮势

(4)氮气置换过程分析 炉温380℃,氮气8m³/h开始置换空气,置换时间8h,置换气体体积为64m³,大于炉膛57m³要求,过程正常。

(5)降温过程分析 520℃扩散结束后,氨气3m³/h,炉膛压力保持8~10mbar,降温至180℃,以氮气3m³/h进行炉膛扫气降温至50℃出炉,降温过程炉压正常。

(6)预氧化过程分析 室温至380℃炉内通入压缩空气,炉膛压力保持10mbar,预氧化时间随装炉量增加而增加。压缩空气含水量较高,导致炉膛内含有大量的水分,产生氧化作用,由于炉温较低,工件表面生成薄的氧化膜,再次升温到450℃,并且停留8h,由于氮气含有一定量的杂质,也有可能造成进一步氧化,生成的氧化膜,在高温下由于没有还原气氛,因此会继续氧化。随后升温到500℃,在这期间通入氨气,氨在500℃分解为氮加氢气,这时的氢气具有还原作用,由于氧化膜这时已经加厚,还原后形成Fe,在渗氮作用下,应力大造成剥落,这样也减小了渗层,造成表面质量和渗层不合格。

试验结果分析:通过对基体组织、清洗质量、料筐老化程度、氮气置换、降温过程及预氧化工序进行逐步问题分析研究,脱皮与本次工艺预氧化方式、时间与温度有关,压缩空气含水量较高,炉膛内过高的水分产生氧化作用,随着时间的增加,氧化膜厚度增加,随后换气过程氨气生成的氢气对氧化膜进行还原,在渗氮作用下,应力大造成剥落,这样也减少了渗层,造成表面质量和渗层不合格。

3.3 无化合物层渗氮工艺

无化合物层渗氮工艺优化见表3。

表3 渗氮工艺优化

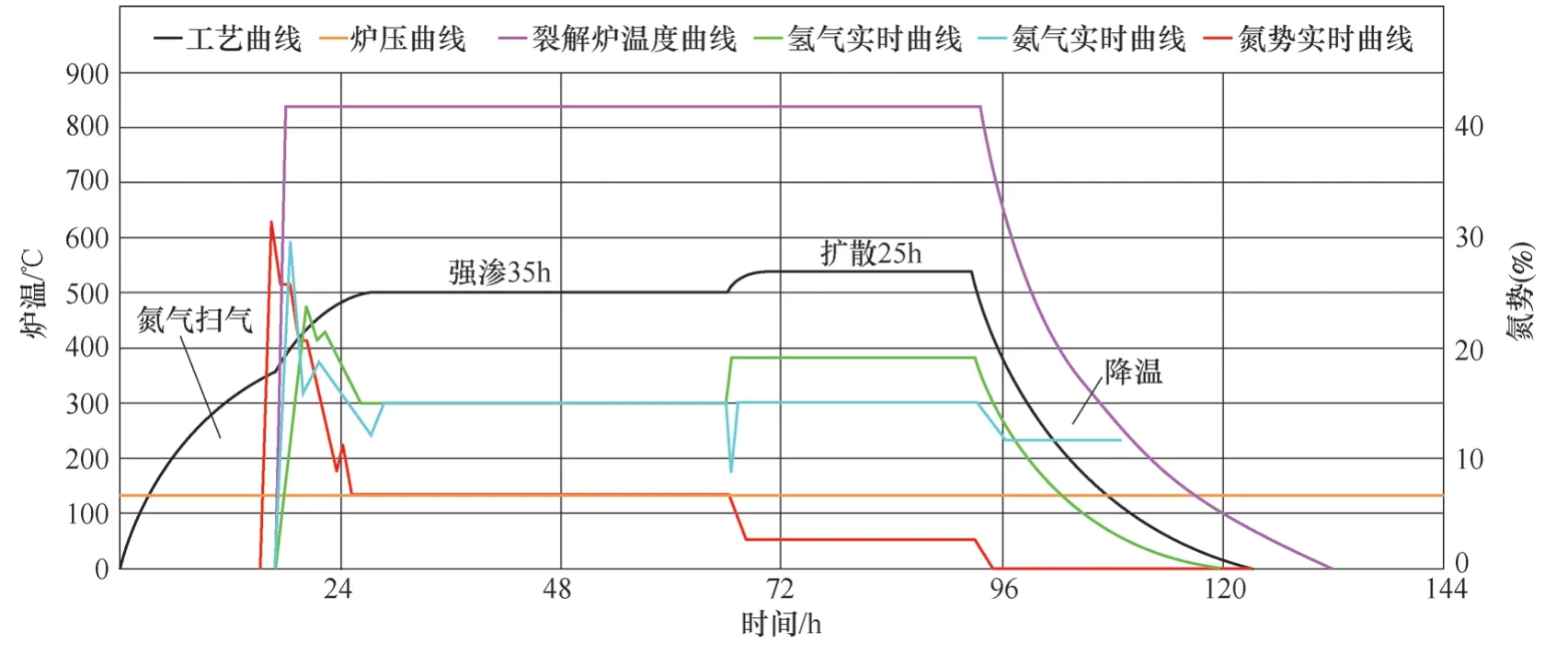

通过优化渗氮工艺,采用炉内57m³空气进行预氧化,同时升温段开始通入氮气置换炉内空气,氮气体积达到57m³后,自动跳段进行氨气置换。对强渗30h、35h,扩散20h、25h不同工艺段时间进行研究,发现随着保温时间的增长,渗层深度增加,主要原因是随着强渗、扩散时间的增加,渗入工件的氮原子向内部扩散,一般以0.01mm/h计算[2]。

在渗氮过程中氮势控制值不变,如图6所示。参照氮势门槛值选择氮势的控制值,在渗氮初期采用与普通渗氮相当的高氮势,由氮势门槛值曲线判断在高氮势下开始出现化合物层的时间,并在此时间之前将氮势降低到与渗氮总时间对应的氮势门槛值[3],这样可以获得无白层的渗氮组织,如图7所示。

图6 氮势门槛值曲线

图7 表面金相组织

因此,得到最佳渗氮工艺500℃强渗35h、520℃扩散25h,可满足渗氮硬度500~550HV1,渗氮层>0.4mm的要求,优化工艺曲线如图8所示。

图8 优化渗氮工艺曲线

4 结束语

1)分析了渗氮表面起皮的原因,通过调整预氧化温度和时间,避免了产品渗氮时表面起皮的发生。

2)依据氮势门槛值曲线进行可控渗氮,实现了42CrMo钢的高韧性无化合层渗氮。