降低焦化废水F-浓度实践

2023-10-18李达张欣王政强

李达,张欣,王政强

(鞍钢化学科技有限公司,辽宁 鞍山 114021)

目前,国内焦化企业产生的废水中的常规污染物,经过生物脱氮等装置处理后,均能够满足外排条件。但随着国家近年来对生态文明建设越来越重视,为降低F-对人和生态环境的影响,辽宁省鞍山市对外排的工业废水中F-的浓度指标提出了新要求。为了保证鞍钢总废水出口的F-浓度达标,要求鞍钢化学科技有限公司的焦化废水排放F-浓度≤20 mg/L。为此,开展了降低外排焦化废水中F-浓度实践。

1 含氟废水处理技术

目前国内外常用的含氟废水处理技术有化学沉淀法、混凝沉淀法、吸附法[1]、冷冻法、离子交换树脂除氟法、超滤除氟法及电渗析等[2]。

1.1 化学沉淀法

化学沉淀法是处理含氟废水普遍采取的方法,一般采用石灰、电石渣、金属盐如钙盐-磷酸盐、钙盐-铝盐,钙盐-镁盐等[3]。以石灰沉淀法为例,原理为通过投加钙盐等化学药品形成氟化物沉淀或氟化物吸附于所形成的沉淀中而共同沉淀[4]。优点是操作简单,处理成本低,适合处理高浓度含氟废水。缺点是除氟效果受CaF2溶解度的限制,出水氟化物浓度一般在15 mg/L左右,污泥量大,出水pH偏高,泥渣沉降缓慢,脱水困难。

1.2 混凝沉淀法

目前大多数F-的去除都采用混凝沉淀法,常用的混凝药品有铝盐、铁盐、聚丙烯酰胺等。此方法的原理为利用铁盐和铝盐等混凝剂所含的金属离子在水中形成细微的胶核或絮绒体,这些带正电的胶体吸附水中的F-,使胶粒相互絮凝为较大的絮状沉淀物以达到除氟的目的。优点是技术成熟,运行、维护简单,混凝剂较易得到。缺点是对于含氟高的废水,加药量大,处理成本高。

1.3 吸附法

对于经过处理后F-浓度降至10~20 mg/L的废水一般采用吸附法,吸附剂一般为含铝吸附剂、天然高分子吸附剂、稀土吸附剂等[5]。此方法的原理为利用多孔结构的吸附剂,采用动态吸附的方式,使水中F-吸附在固定表面而达到除氟的目的。优点是工艺简单、操作简便、无毒、污染小,适用于水量较小或污染物指标较低的深度处理。缺点是滤料吸附容量小,处理效率低,处理时间长,有些滤料再生后交换容量下降,反复使用后效果不佳。

2 焦化废水含氟治理工艺标定

经过对焦化废水的化验分析,焦化废水中含氟浓度在100~150 mg/L。化学沉淀法适用于含氟浓度更高的废水,不适用于焦化废水。又因采用吸附法处理效率低、处理时间长,不适用于大规模工业生产,因此不选用吸附法。综上考虑,采用混凝沉淀法。

2.1 单钙法氟化物治理工艺标定

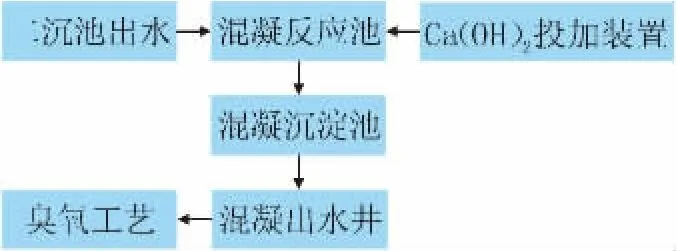

单钙法氟化物治理工艺通过投加Ca(OH)2使废水中的氟化物形成CaF2,最终以沉淀物形式去除,化学反应式为 Ca(OH)2+2F-=CaF2↓+OH-。具体流程见图1。

图1 单钙法氟化物治理工艺流程Fig.1 Process Flow of Fluoride Treatment by Monocalcium Method

其中,Ca(OH)2投加装置为成套设备,包括给料、料仓、除渣及现场操作柜等,同时还包括溶解稀释罐及搅拌机及加药泵,通过Ca(OH)2投加装置对药剂进行配置及投加。来自二沉池的出水进入混凝反应池,在系统混凝反应池中,Ca(OH)2与废水中的氟化物反应,生成CaF2。在混凝沉淀池利用原系统投加的絮凝药剂,CaF2经絮凝反应以污泥形式沉淀到混凝沉淀池底部。

以进水 130 m3/h,进水F-浓度 50 mg/L,设计出水F-浓度10 mg/L计算,脱氟装置每月消耗Ca(OH)2约 20 t。

通过调整Ca(OH)2投加量对系统出水F-浓度进行标定,结果如图2所示。

图2 不同Ca(OH)2投加量对系统出水F-浓度的影响Fig.2 Effect of Different Dosage of Ca(OH)2on F-Concentration in Effluent of System

由图2可以看出,混凝池中投加Ca(OH)2可使F-浓度降低,但当Ca(OH)2投加量增加到一定程度后,继续增加投加量,混凝井中F-浓度便不再下降,水中F-浓度仍大于20 mg/L。这是由于CaF2属于难溶电解质,根据溶度积原理,在此反应中存在以下平衡:

难溶电解质的溶解和沉淀处于动态平衡状态,溶液中有关离子浓度的乘积为常数,其溶度积常数 KSP,CaF2=[Ca2+][F-]2为恒定值, 当 Ca2+浓度增加时,KSP,CaF2恒定不变,则 F-浓度降低,F-浓度减小的方向为生成CaF2沉淀的方向,由此可通过使反应池中Ca2+增加从而减少F-浓度。但由于Ca(OH)2微溶于水,即便过量投加也不会使废水中Ca2+浓度显著增加。因此,经过投加Ca(OH)2反应后,水中F-浓度仍是超过达标值(20 mg/L),采取单钙法氟化物治理工艺不能达到标准要求。

2.2 焦化废水含氟治理工艺双钙法实验

双钙法氟化物治理工艺通过先投加CaO再投加CaCl2,利用投加CaCl2后溶解Ca2+会产生同离子效应,即在难溶电解质的饱和溶液中,加入含有同离子的另一种电解质时,原有的电解质溶解度降低[6],进一步降低F-浓度,具体流程如图3所示。

图3 双钙法氟化物治理工艺流程Fig.3 Process Flow of Fluoride Treatment by Double Calcium Method

在1#反应池中加入浓度为0.03 g/L的CaO溶液,在2#反应池中加入溶解性较好的浓度为0.01 g/L的CaCl2溶液。溶解的CaCl2溶液加入2#反应池后,使用搅拌设备使Ca2+充分与F-结合。由于CaF2细小结晶沉降慢,为加速其沉降速度,使用PAC(聚合氯化铝)、PAM-(聚丙烯酰胺阴离子),其中PAC浓度为0.4 g/L,PAM-浓度为 0.01 g/L,促进絮凝。为适应CaF2沉淀物的物理特性,沉淀池采用高密度沉淀池,集机械混合、絮凝、澄清和高效混合于一体,内设专用斜板填料和专用刮泥机,沉淀效果好,出水浊度低。采用最佳的搅拌混合方式和优化的停留时间设计,根据废水流速,CaO、CaCl2在反应池中停留时间>30 min。

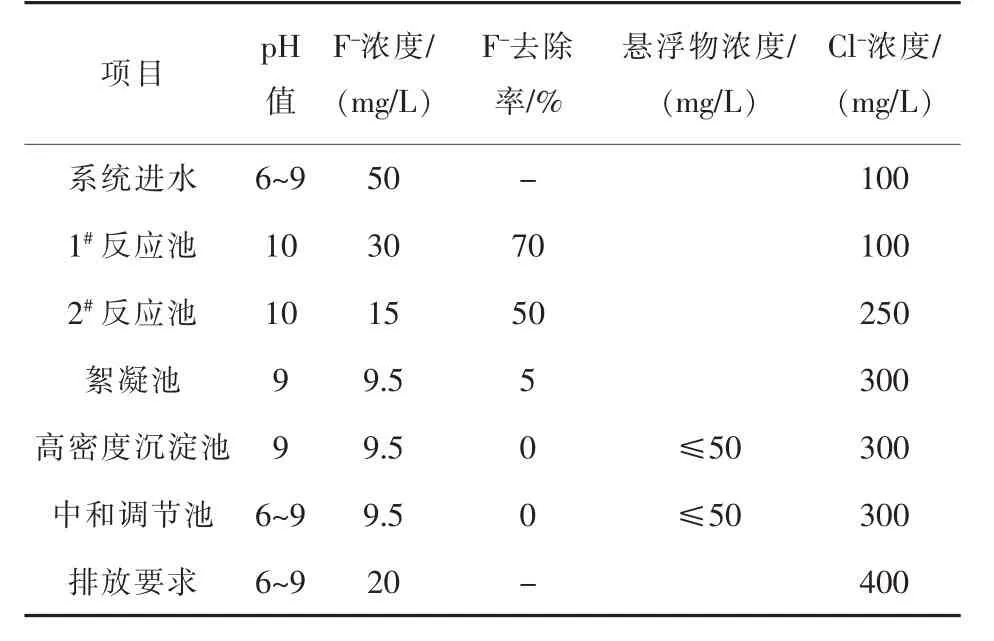

双钙法氟化物治理工艺处理结果如表1所示。

表1 双钙法氟化物治理工艺处理结果Table 1 Treatment Results of Fluoride Treatment Process by Double Calcium Method

由表1可以看出,经过2#反应池和絮凝沉淀后,废水中的F-浓度降至20 mg/L以下,为后续的沉淀分离创造良好条件。

3 降低焦化废水F-浓度生产实践和效果

根据标定结果,采用双钙法氟化物治理工艺降低焦化废水F-浓度。已知实际应用的废水除氟工艺为两系并列运转,总入口水量为200~500 m3/h,则每系处理水量为100~250 m3/h,每系两个反应池的总体积为140 m3,故药剂在反应池中动态反应时间为34~84 min。由于在双钙法氟化物治理工艺中,投加的CaO会与水结合生成Ca(OH)2产生OH-,以此增加水中Ca2+浓度推动反应向产生CaF2的方向进行,易造成水中pH值升高,一方面过高的pH值将导致后续絮凝池中添加的PAC形成可溶解CaF2的铝盐,使1#反应池与2#反应池中生成的CaF2沉淀在铝盐溶液中溶解,影响废水脱氟效果。因此,决定严格控制各池的pH值,主要是控制CaO溶液的添加的量以及PAC的添加量,最终确定投加药剂CaO、CaCl2、PAC和 PAM-的浓度分别为 0.03、0.1、0.4、0.01 g/L。 不同来水水量配药情况如表2所示。

表2 不同来水水量配药情况Table 2 Dispensing Situation on Volumeof Water with Different Incoming Water

各池添加药剂后pH值及F-浓度如表3所示。由表3可以看出,采用双钙法能够有效降低焦化废水中F-浓度,使F-浓度由48 mg/L降低至11 mg/L。

表3 双钙法氟化物治理后两系各池中的pH值及F-浓度Table 3 pH Values and F-Concentration in Each Pool of Two Systems after Fluoride Treatment by Double Calcium Method

4 结语

基于不同含氟废水处理技术的原理和特点,选择化学沉淀法开展焦化废水含氟治理工艺标定。单钙法(Ca(OH)2)氟化物治理工艺标定表明,由于Ca(OH)2微溶于水,即使过量投加也不能使废水中Ca2+浓度显著增加,废水处理后不能满足排放标准要求。双钙法(CaO+CaCl2)氟化物治理工艺标定表明,通过依次投加浓度为0.03 g/L的CaO溶液、0.1 g/L 的 CaCl2溶液、0.4 g/L 的 PAC、0.01 g/L的PAM-,药剂在反应池中停留时间>30 min时,可将废水中的F-浓度降至20 mg/L以下。开展双钙法氟化物治理工艺生产实践得出,根据水量不同动态反应时间在34~84 min时,可将焦化废水F-浓度由48 mg/L降低至11 mg/L。