国标60N、75N新廓形钢轨研制

2023-10-18王代文冷元平邓长富吕攀峰

王代文,冷元平,邓长富,吕攀峰

(攀钢集团攀枝花钢钒有限公司轨梁厂,四川 攀枝花 617000)

钢轨是轨道结构中的重要部件之一,在轨道系统中起着至关重要的作用。为此,中国铁道科学研究院开展了适应30 t轴重钢轨的轨型、廓形、强度级别、维修养护策略、标准等的深入研究,在此基础上提出我国30 t轴重铁路用钢轨技术体系及标准。同时,在借鉴北美铁路钢轨廓形优化经验基础上,结合我国大秦线、朔黄线等重载线路钢轨伤损情况,提出了国标60N、75N新廓形钢轨。为了高精度地工业化生产60N、75N新廓形钢轨,攀钢围绕新廓形钢轨研制技术难点,通过采用计算机仿真技术优选设计方案,并开展多轮工业试验,率先在国内成功研制出60N、75N新廓形钢轨。

1 技术难点

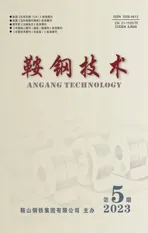

60 kg/m和75 kg/m钢轨的踏面圆弧分别为R300+R80+R13和 R500+R80+R15 (五段式),而60N和75N钢轨的踏面圆弧分别为R200+R60+R16+R8和R200+R50+R16+R8(七段式)。从圆弧总体效果看,60N和75N圆弧中段更“鼓”,在生产60 kg/m和75 kg/m钢轨时,孔型轧制过程中均时有出现踏面过平的问题。由于攀钢钢轨万能轧制工艺U1和U2采用全万能模式,而终轧道次UF轧机采用半万能轧制[1-3]。在此工艺模式下,轨头踏面圆弧处于自由展宽,由于UF轧机的轧制压下量较小(尺寸精度控制需要),该道次对形成更“鼓”的作用减小。此外,BD2轧机最后一个孔型(先导孔)是一个上下两部分完全对称的孔型,而实际轧件却是一个不对称的轧件,见图1(红线为设计的孔型线,黑线是实物),这样的来料给后面成品形状调整带来了较大困难。

图1 60 kg/m钢轨BD2来料形状Fig.1 Shapes of Supplied BD2 Material for Making 60 kg/m Steel Rail

由于BD2轨形延伸孔轨头踏面设计有2%的斜度,同时该孔上头部的金属量为1 858 mm2,下头部金属量为2 061mm2,比上头部多10%左右。因为BD2先导孔是一上下对称的、中间开口的孔型,无法消除上一孔型带来的轨头斜度。且BD2来料及轧制线的下调,致使轧边机轨头上下两部分压下量不一样,轨高方向的展宽量也不一样,因而出现BD2来料轨头北侧(上部)金属量较下部少,BD2第2孔上下头部金属量对比如图2所示。

图2 BD2第2孔上下头部金属量对比Fig.2 Comparison of Metal Content between Upper and Lower Heads of No.2 Hole in BD2

由于 BD2来料南北侧金属量不对称、轧制过程中的轧制线高度和成品轨高调整都会影响成品轨头廓形。如何在现有轧制工艺条件下,消除轧制温度、BD2来料形状、轧制线高度调整和轨高调整等因素影响,使60N和75N钢轨踏面轧制的更“鼓”,其难度比60 kg/m和75 kg/m钢轨更大。

2 采取的技术措施

考虑攀钢轧制工艺的特点,将踏面圆弧控制工艺前移到U2来实现,同时在矫直工艺上采取弧形矫直圈,降低矫直工序将踏面“压平”,实现60N和75N钢轨的高精度圆弧控制。

2.1 BD2孔型优化设计

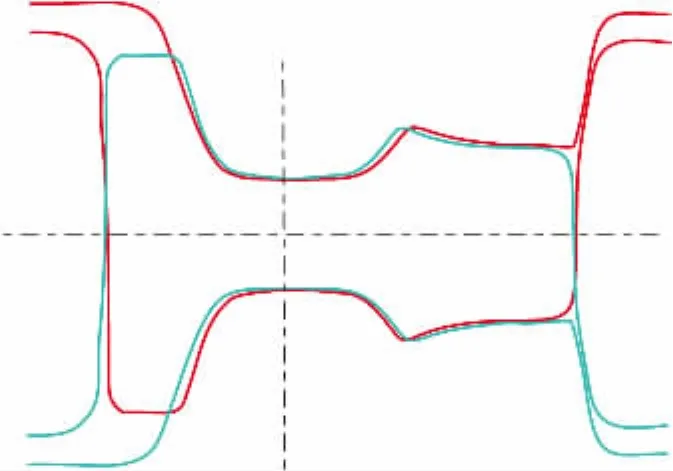

BD2轧机轧制三道次,配置有轨型切深孔、轨型延伸孔、先导孔。轨型延伸孔上头部为闭口孔槽、下部为开口孔槽,由于轨头侧壁的存在,如果上下头部高度相同的话,则下头部金属量多余上头部,在现有60 kg/m、75 kg/m钢轨工艺中就存在这样的问题,这样设计会影响成品上头部廓形。因此,在国标60、75 kg/m新廓形钢轨开发中,采用轨型延伸孔上头部金属量多于下头部的思路进行BD2轧机孔型设计。优化后的BD2孔型主要尺寸见图3。

图3 优化设计后的轨型延伸孔主要尺寸Fig.3 Main Dimensions of Rail Type Extension Holes after Optimization Design

2.2 U1轧机轨头立辊参数设计

U1轧机轨头立辊主要对钢轨轨顶面形状进行粗加工,为了保证成品轨头廓形,纠正BD2轧机来料带来的轨头上下两部分金属量不对称问题,在设计U1轨头立辊形状时采用上下两部分非对称设计,即上部金属量多于下部。图中S1、S2 取 15~25 mm, 此机架 S1=22.5 mm,S2=20 mm,槽口宽度B1比BD2轧机来料对应部位大2~5 mm,R值根据标准断面选取;孔型侧壁斜度取30%~35%。U1轨头立辊孔型主要参数见图4。

图4 U1轨头立辊孔型主要参数Fig.4 Main Parameters of Vertical Roller Pass for U1 Rail Head

2.3 U2轧机轨头立辊参数设计

(1)制定设计方案。U2轧机轨头立辊参数设计非常关键,它直接影响到成品轨头廓形。在U2轧机轨头立辊参数中,最关键的是圆弧尺寸设计,它与UF轧机轨头垂直方向压下量、矫直对轨顶面压下量等因素有关,为此设计了三种方案见表1。

表1 U2轧机轨头立辊R值设计方案Table 1 Design Scheme for R-value of Rail Head Vertical Roll of U2 Rolling Mill mm

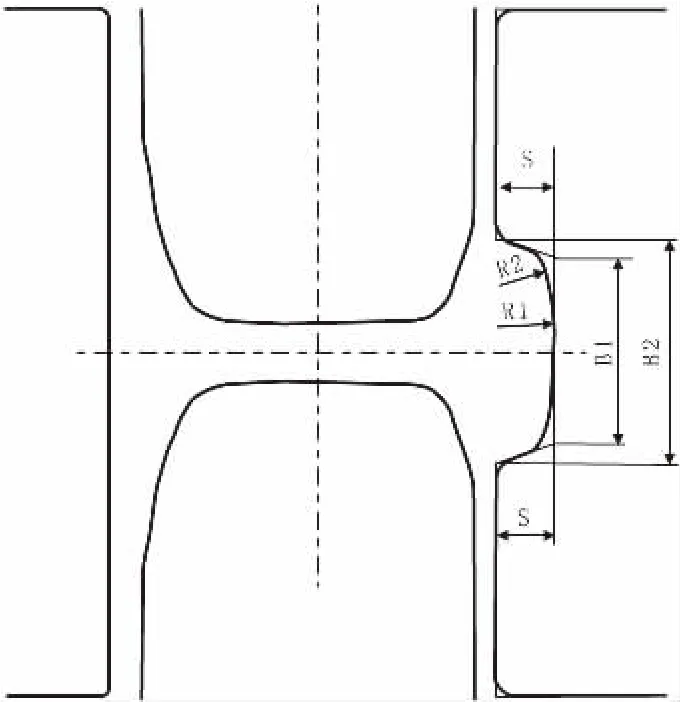

(2)采用数值仿真软件进行方案优选[4-7]。U2轨头立辊孔型主要参数见图5,根据E2和UF孔型参数建立有限元模型见图6。

图5 U2轨头立辊孔型主要参数Fig.5 Main Parameters of Vertical Roller Pass for U2 Rail Head

图6 工艺 E2、UF轧制模型Fig.6 Model for Process E2 and UF Rolling

(3)仿真计算。将U75V材料相关的高温属性、边界条件和工况条件施加到模型中,进行三种不同方案的有限元计算,计算结果如图7所示(图中蓝色表示标准廓形,红色表示仿真模拟形状)。

图7 仿真结果Fig.7 Simulation Results

从图7的仿真结果可以看出,在方案二和方案三中,在U2处将踏面圆弧半径减小后,60N轧件的轨距角圆弧充满度显著提升,如果再考虑到矫直工序将踏面轻微压下,整个U2孔型优化后,60N钢轨的成品尺寸精度保障效果更好。

2.4 规范万能轧机轧制线高度调整

万能法轧制钢轨其孔型通常由四支轧辊组成一个孔型,两支水平轧辊、两支立辊,对钢轨进行四个方向的轧制加工。上下水平辊通过调整液压缸的行程不同来实现轧制线高度的调整,立辊上下方向不能调整,只能在轨高(左右)方向进行调整。轧制线高度调整会影响轧件轨头廓形,致使轨头廓形出现不对称,图8显示了三种不同轧制线高度状态下轧件对称情况。

图8 轧制线高度对轧件尺寸的影响Fig.8 Effect of Rolling Line Height on Dimensions of Rolled Pieces

图8(a)为轧制线高度正常情况下轧件沿轨腰中心线上下两部分是对称分布的;图8(b)为轧制线调高情况下轧件沿轨腰中心线上下两部分是不对称分布的,下部金属量多于上部;图8(c)为轧制线调低情况下轧件沿轨腰中心线上下两部分是不对称分布的,下部金属量少于上部(图中红线表示下部金属量)。因此,对轧制线高度调整进行了规范:U1轧机允许±3 mm、U2轧机允许±1 mm。

2.5 矫直圈弧形工艺设计

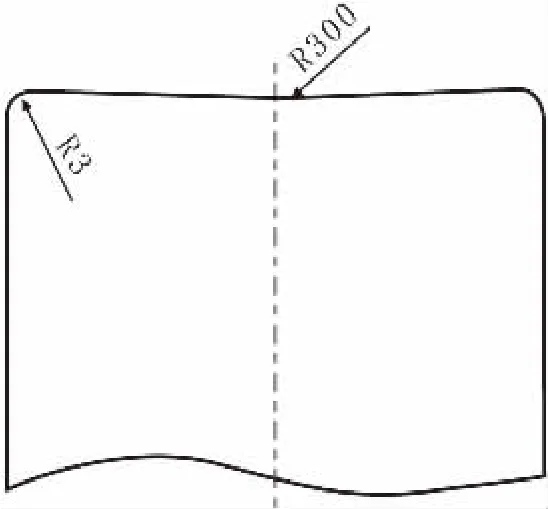

钢轨矫直采用的是平立复合生产工艺,水平矫直机为9辊悬臂式,主要对钢轨上下弯曲度进行矫直;立式矫直机为7辊悬臂式,主要对钢轨水平方向弯曲度进行矫直。从矫直变形分析,水平矫直机对钢轨轨头廓形有较大影响,因此,重点对水平矫直机的矫直辊进行设计。由于水平矫直机将钢轨轨头压平,如果采用平面设计,矫直压平量会更大。因此,水平矫直机上矫直辊设计成圆弧形状,具体见图9。

图9 60N、75N钢轨上水平矫直辊Fig.9 Horizontal Straightening Rollers on 60N and 75N Steel Rails

3 工业生产及线路使用效果

3.1 钢轨廓形与标准断面比对情况

试制的60N、75N钢轨通过了铁科院验收,以60N为例,其钢轨廓形与标准断面比对吻合良好,具体见图10。

图10 60N钢轨轨头廓形Fig.10 60N Rail Head Profile

3.2 线路使用效果

3.2.1 60N钢轨线路使用效果

60N新廓形钢轨在京石高铁,成都、兰州、太原铁路局等铺设使用后,显著改善了轮轨接触关系,减少了轮轨受力,延缓了滚动接触疲劳伤损的发生和发展。

成昆线由于弯道多,在曲线上使用60 kg/m钢轨半年后就出现了严重的剥离掉块问题,影响铁路运行安全;在成昆线直线段上使用的60 kg/m U75V热轧钢轨光带在轨距角位置,并出现肥边,轨距角有剥离掉块现象。

为缓解成昆线剥离掉块伤损,在该线路上铺设了攀钢生产的60N新廓形钢轨,60N钢轨在成昆西昌铺设上道约半年,在直线段上光带居中,曲线段上未出现剥离掉块。对比60 kg/m钢轨,在直线段上交接部位的光带可明显见到,在60N钢轨上,车轮未接触轨距角,轮轨关系更好。

3.2.2 75N钢轨线路使用效果

对大秦线75N使用进行了多次跟踪观测,得出了75N钢轨铺设使用效果如下:

(1)75N钢轨无论预打磨还是未进行预打磨,在直线段上钢轨光带均较为居中,轨距角未出现肥边和剥离掉块,轨面光洁,钢轨使用状态较好,达到了75N钢轨的设计目标。

(2)在曲线段上使用,75N钢轨未出现轨距角肥边,表现出具有良好的轮轨接触关系。

(3)75N钢轨的使用结果表明,是否进行预打磨对钢轨的使用无大的影响,说明铺设75N钢轨可减少一次预打磨。

(4)使用结果表明,75N钢轨显著改善了轮轨受力,减少了轨距角的伤损。

截止到2022年底,已累计生产452.4万t 60N、75N新廓形钢轨,并成功应用到沪昆线、成昆线、大秦线、朔黄线等线路。

4 结论

(1)通过采用BD轧机孔型优化设计、U1轧机轨头立辊孔型非对称、数值仿真方案优选等技术措施,成功研制出60N、75N新廓形钢轨。

(2)60N、75N新廓形钢轨可显著改善轮轨接触关系,减少轮轨受力,延缓滚动接触疲劳伤损的发生和发展,截至2022年底,已累计生产452.4万t 60N、75N新廓形钢轨,并成功应用到沪昆线、成昆线、大秦线、朔黄线等线路。