Q355D特厚核电模块用同质复合钢板的生产工艺研究

2023-10-18颜秉宇王爽段江涛罗志华胡海洋孙殿东

颜秉宇,王爽,段江涛,罗志华,胡海洋,孙殿东

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009;3.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

核电是我国能源布局的一个重要环节,随着核电技术的升级,我国自主知识产权的核电机组采用了全新的设计,其中,新一代的核电机组采取了切实有效的方法提高了安全性,首次采用了更大的双层安全壳和外部SC屏蔽厂房设计。双层安全壳设计实现了内、外壳的功能分离,能够更好的抵御内部或外部发生事故和灾害时保护人员和环境免受核辐射的危害[1-4],新一代核电机组SC屏蔽厂房围绕在安全壳外部采用混凝土和双层安全壳的设计,燃料厂房、电气厂房则采用单独设置的钢筋混凝土防护厂房进行防护,在提高安全性的同时,板材的设计也具有相当大的难度和挑战。

目前,国内核电机组的更大化设计趋势导致部分钢板的三维尺寸都趋向于更大,在固定压缩比的情况下,成品钢板越厚连铸坯越厚成为该类钢板生产的主要制约因素,结合实际生产,最适合上述情况的生产工艺为连铸坯同质复合工艺[5-6],常用的核电模块用钢板屈服强度要求≥355 MPa,抗拉强度 490~630 MPa,横向-20 ℃冲击功≥34 J,但随着钢板厚度的增加,钢板不同厚度位置的性能稳定性、Z向性能和探伤性能就很难保证[7-11]。因此,通过化学成分、坯料、轧制和热处理工艺设计,对特厚核电模块用钢板进行生产工艺研究和分析。

1 试验材料与方法

1.1 成分设计

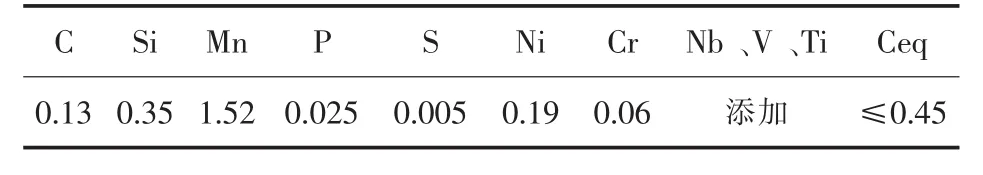

核电模块用钢的化学成分设计一般按照细晶强化和微合金化相结合的方法,设计的Q355D化学成分见表1。

表1 试验材料的化学成分(质量分数)Table 1 Chemical Compositions in Test Materials(Mass Fraction) %

由表1可以看出,以上的成分设计使钢板室温下能够存在多边形铁素体、针状铁素体、贝氏体和珠光体存在的可能,所以需结合适宜的工艺设计才能保证板材的力学性能。

1.2 工艺设计

根据核电用钢成分设计特点及技术要求,其工艺路线为:冶炼—板坯连铸—缓冷—铸坯清理—复合坯组坯—轧制—超声检测—(热处理)—性能评价。

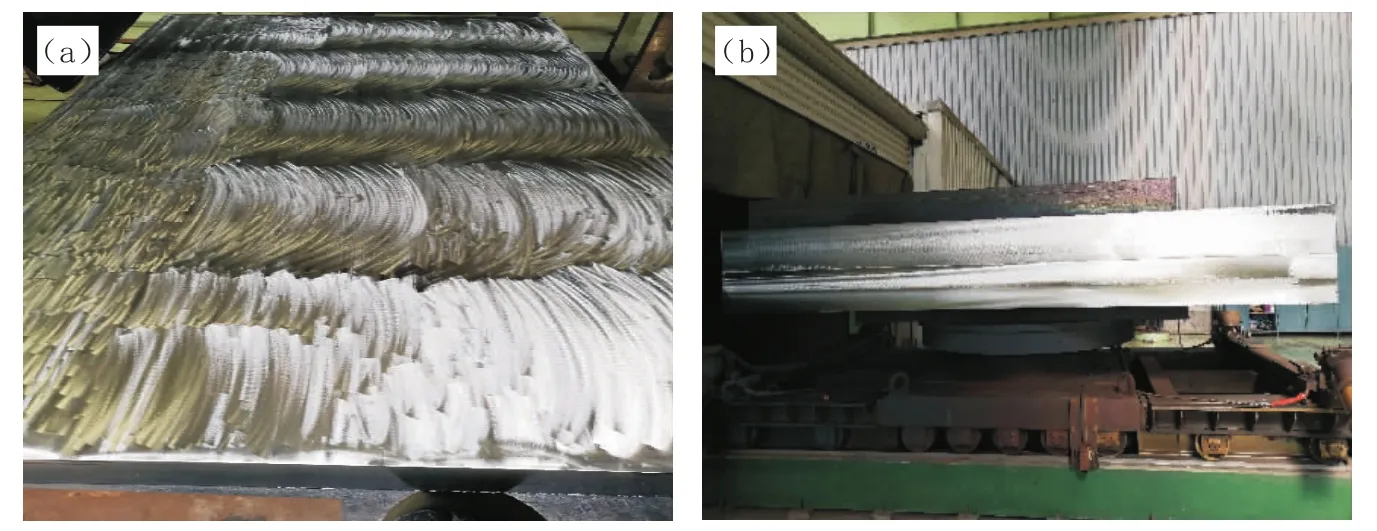

选用360 mm×2 000 mm×5 000 mm连铸坯,在复合之前需将结合面表面氧化铁皮清理干净露出金属表面,然后将两块等大的连铸坯叠放后在真空室进行激光焊接,焊接后对焊口进行确认,连铸坯表面修磨和复合坯组坯见图1。

图1 连铸坯表面修磨和复合坯组坯Fig.1 Surface Grinding of Continuous Casting Billets and Assembly of Composite Billets

结合化学成分设计和实际工业试制过程中钢板的性能,设计了四种可行性生产工艺:第一种为热轧态,如果热轧产品能够满足综合性能要求,那么在成本和生产周期上便有很大的优势;第二种和第三种为在热轧基础上的进一步工艺改进,分别为DQ+正火和TMCP工艺,但这两种工艺会增加成本和生产周期,最后一种为调质工艺,在该工艺下钢板的稳定性普遍较好,但成本最高。

试验过程中钢坯的加热温度均为1 250℃,保温时间≥12 h,复合坯前三道次的压下率不小于15%,轧制成品厚度130 mm,宽度>4 500 mm,四种生产工艺的轧制和热处理工艺参数如表2所示。

表2 四种生产工艺的轧制及热处理工艺参数Table 2 Rolling and Heat Treatment Process Parameters for Four Kinds of Production Technologies

2 实验结果与分析

2.1 低倍组织

钢板完成轧制后,按照NB/T 47013承压设备无数检查标准进行100%超声波探伤检验。经检验,钢板探伤合格并且能够满足Ⅰ类要求。在轧态钢板的头部和尾部分别选取一块全厚度横向试样,按照GB/T 226钢的低倍组织及缺陷酸蚀检验法,观察试样经热酸酸洗后显示出的钢低倍组织,钢板头部和尾部的低倍组织如图2所示。

图2 钢板头部和尾部的低倍组织Fig.2 Macrostructures in Heads and Tails of Steel Plates

从图2可以看出,钢板的低倍组织中未发现有偏析和裂纹等组织缺陷,尤其钢板的心部位置为两块连铸坯的结合位置,该位置在真空高温大轧制力下已经完全结合,在低倍图片下未发现任何结合痕迹,反而因高压缩比,钢板心部对应连铸坯的表面没有出现特厚板连铸坯心部常见的疏松,说明连铸坯真空复合轧制工艺下板坯的内部质量更好。

2.2 弯曲试验

钢板在设备制造中通常需要经过弯曲变形检测,结合面处的塑性变形能力能够经受住弯曲变形成为复合板的一个主要考核指标。因此,设计了四种弯曲试验,分别是钢板在结合面处的结合弯曲、侧向弯曲、横向弯曲和Z向弯曲,这四种弯曲试验的设计能够涵盖结合面在三维方向塑性变形能力的考量,结合面弯曲试验结果见图3。

图3 结合面弯曲试验结果Fig.3 Bending Test Results of Joint Surface

从图3看出,弯曲试样经过180°弯曲后,试样外表面和结合面光滑且无肉眼可见裂纹。试验结果证明真空复合轧制后钢板能够很好的结合,两块相同材质的连铸坯能够有效结合,并且在钢板最薄弱位置的塑性变形能力也能满足实际应用需求。

2.3 力学性能试验

按照GB/T 228.1拉伸试验、GB/T 229夏比摆锤冲击试验方法、GB/T 5313厚度方向性能钢板试验和GB/T 6396剪切试验标准,分别对四种生产工艺下钢板的T/4和T/2处进行横向和厚度方向试验,试验钢力学性能见表3。

表3 试验钢力学性能和冲击性能Table 3 Mechanical and Impact Properties of Test Steels

从力学性能结果可以看出,各工艺下钢板的剪切性能相当,影响剪切性能的主要因素是轧制和复合工艺。热轧状态钢板的拉伸性能能够满足力学性能要求,但钢板的冲击韧性较差,并且完全属于脆性断裂,不能够满足钢板对冲击韧性的要求;钢板通过DQ+N工艺优化后,钢板的强度和韧性有所提升,但钢板的冲击功存在低值的情况,并且断口纤维率较低,不能满足要求;TMCP工艺钢板的整体力学性能能够满足指标的要求,但钢板心部的冲击韧性一般。调质工艺的钢板的强韧性匹配度较高,并且实际力学性能较指标有较大的的余量,钢板的冲击属于韧性断裂,断口纤维率在50%以上;整体上TMCP和调质工艺的力学性能表现较好,能够满足技术指标的要求。

2.4 微观组织

观察四种不同生产工艺下厚度T/4和T/2处的钢板金相组织,见图4。

可以看出,图4(a)和4(b)的组织为多边形铁 素体+珠光体,由于钢板整体重量较大,在热轧过程降温速度极慢,较高的终轧温度致其获得粗大的多边形铁素体和不连续的珠光体组织,所以该状态下钢板的强度和韧性均较差;图4(c)和4(d)的组织为多边形铁素体+带状珠光体,该状态下的金相晶粒度由于在线控冷和正火热处理的作用,钢板的组织经过冷却和正火再结晶细化的控制,晶粒度较热轧状态有提高,但从力学性能结果来看,其组织还不能满足力学性能;图4(e)和 4(f)工艺下的组织为多边形铁素体+贝氏体+珠光体+不规则铁素体构成,TMCP工艺下的组织与调质工艺相比略微粗大一些,但在主要贝氏体和多边形铁素体组织下,钢板的强韧性已经得到了保证,并且该种工艺的成本较低;图4(g)和4(h)由细小的多边形铁素体+贝氏体+少量针状铁素体构成,该组织非常细小、分布均匀,在离线淬火+回火的控制下钢板的组织细小并且析出相细小弥散分布,该工艺下的综合性能最好。

对钢板厚度T/4处的横向拉伸断口进行分析,不同生产工艺钢板的拉伸断口形貌见图5。拉伸断口处均未发现明显的夹杂物,图5(a)中部分断裂根源较为平滑并且韧窝较平,存在脆性断裂;图5(b)中并未发现脆性断裂,但断口同样较平且韧窝都较小;图5(c)和 5(d)的韧窝形貌较好,韧窝较深,表现出韧性断裂,对应钢板的冲击韧性较好。

图5 不同生产工艺的拉伸断口形貌Fig.5 Tensile Fracture Morphology of Samples Taken from Steel Plates Produced by Four Different Production Technologies

3 结论

(1)利用连铸坯真空复合轧制方式可以制造出综合性能合格的Q355D特厚核电模块用钢,该种方式也可适用于其他品种钢板的生产。

(2)连铸坯真空复合轧制能够提高坯料的厚度和加大轧制压缩比,Q355D钢板在高温大轧制力的作用下能够完全结合,轧制后的钢板内部质量更加均匀和稳定,能够明显减轻钢板的疏松和偏析情况。

(3)热轧工艺下Q355D钢板的组织较粗大并不能保证钢板的性能;DQ+N工艺虽能细化Q355D钢板的晶粒度,但不能够保证钢板在心部位置的强度和韧性的匹配;TMCP的综合性能虽能满足Q355D力学性能的要求,但其工艺控制存在一定难度并且生产效率略低,需进一步调质和优化;调质工艺下Q355D钢板得到很好的强韧性匹配,冲击韧性也处于韧脆转变温度以上,但生产成本较高。