自动化技术在无人化天车的应用

2023-10-18尚伟田有辉冯洪江许云鹤

尚伟,田有辉,冯洪江,许云鹤

(本钢信息自动化有限责任公司,辽宁 本溪 117021)

钢铁企业天车操作大都依靠人工,定位精度不高,运行过程不平稳,安全性差,容易误操作,生产效率低。随着工业自动化与人工智能的高速发展,先进的自动化控制技术完全达到了无人值守天车的控制要求,可降低企业的劳动力成本,天车无人化已经得到行业普遍的认可。某冷轧厂轧后库共有四台天车,已实现酸轧步进梁下线、倒库,连退步进梁、镀锌步进梁上线功能。为进一步提高生产效率,拟通过对天车系统进行全面改造,并开发天车调度系统、库区管理系统,将计划工单下发至天车系统来自动控制天车运行,实现天车无人化。本文主要从一级控制层面对无人天车控制系统进行介绍。

1 无人化天车系统架构及组成

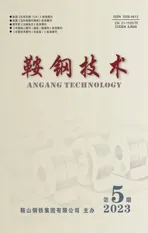

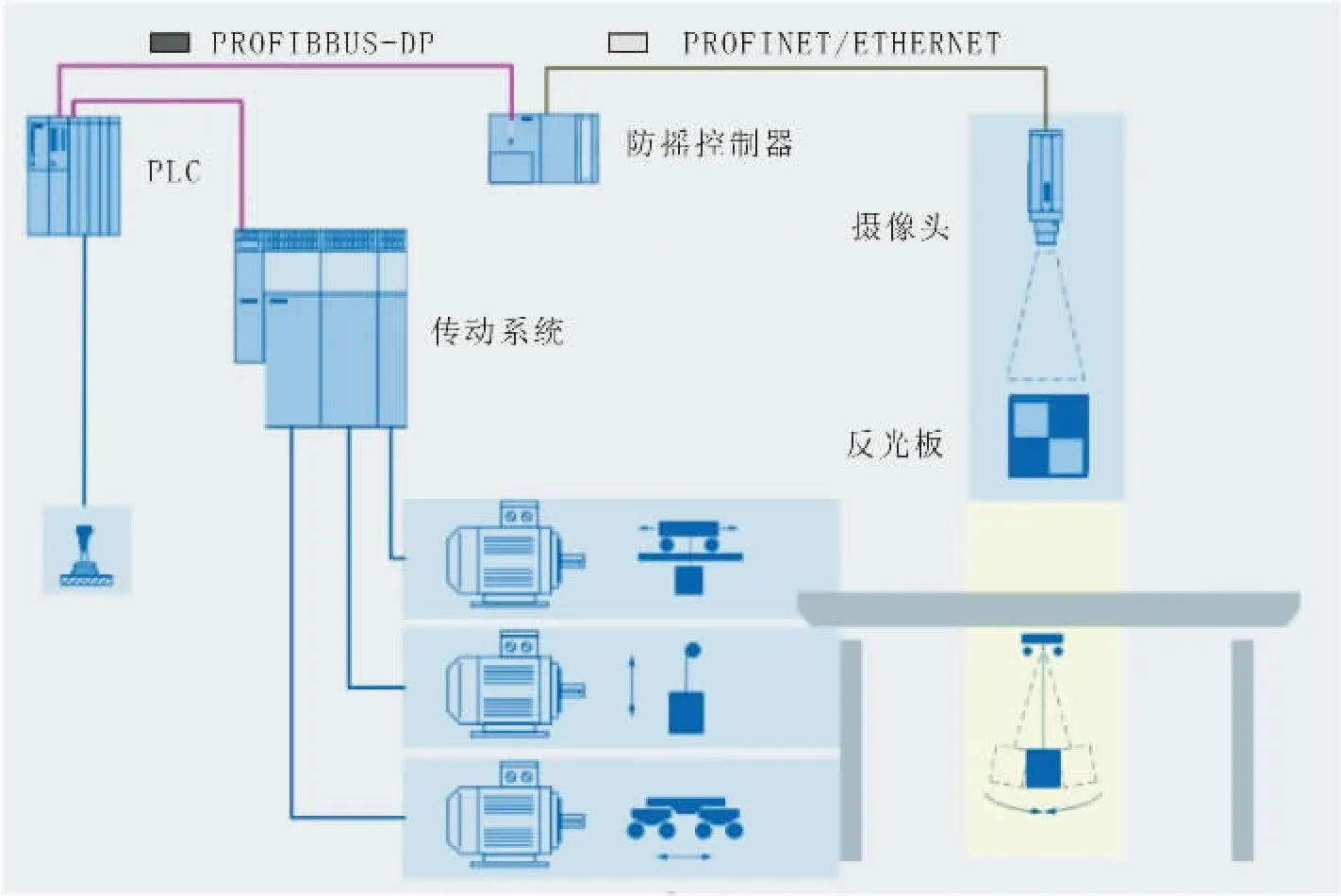

无人化天车系统包括:天车本体控制系统、天车本体传动系统、夹钳系统、防摇控制系统以及地面站PLC控制系统等。天车系统总体架构见图1。

图1 天车系统总体架构图Fig.1 Overall Structure Diagram for Travelling Overhead Crane System

1.1 天车本体系统

1.1.1 天车本体控制系统

天车本体控制系统是整个控制系统的核心,负责接收或采集各种输入信号,通过预先制定的规则(程序)判断后,输出给执行机构,控制天车运行,包括速度控制、位置控制和各种传感器的数据采集等。天车本体控制系统硬件采用西门子S7-300 PLC,系统总线采用Profibus-DP。

1.1.2 天车本体传动系统

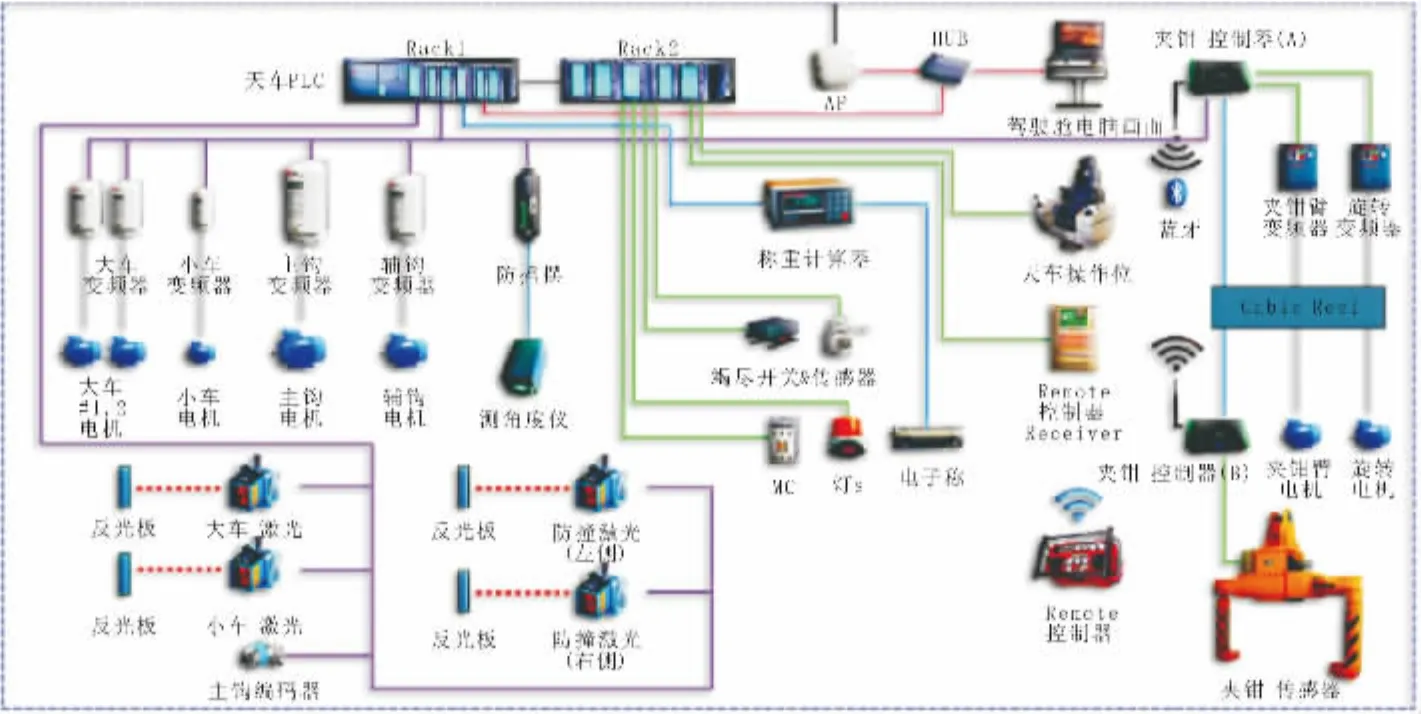

天车本体传动系统是电机设备位置控制、速度控制的核心,通过对具体的设备进行辨识及优化各控制参数,保证整个设备的稳定、准确、快速运行。大车、小车、主钩传动系统采用ABB ACS800系列变频器控制,传动装置通过Profibus-DP总线接入到天车本体PLC控制系统进行数据交换。天车本体控制及传动系统网络结构如图2所示。

图2 天车本体控制及传动系统网络结构图Fig.2 Controlling of Travelling Overhead Crane Body and Network Structure Diagram for Transmission System

1.2 夹钳系统

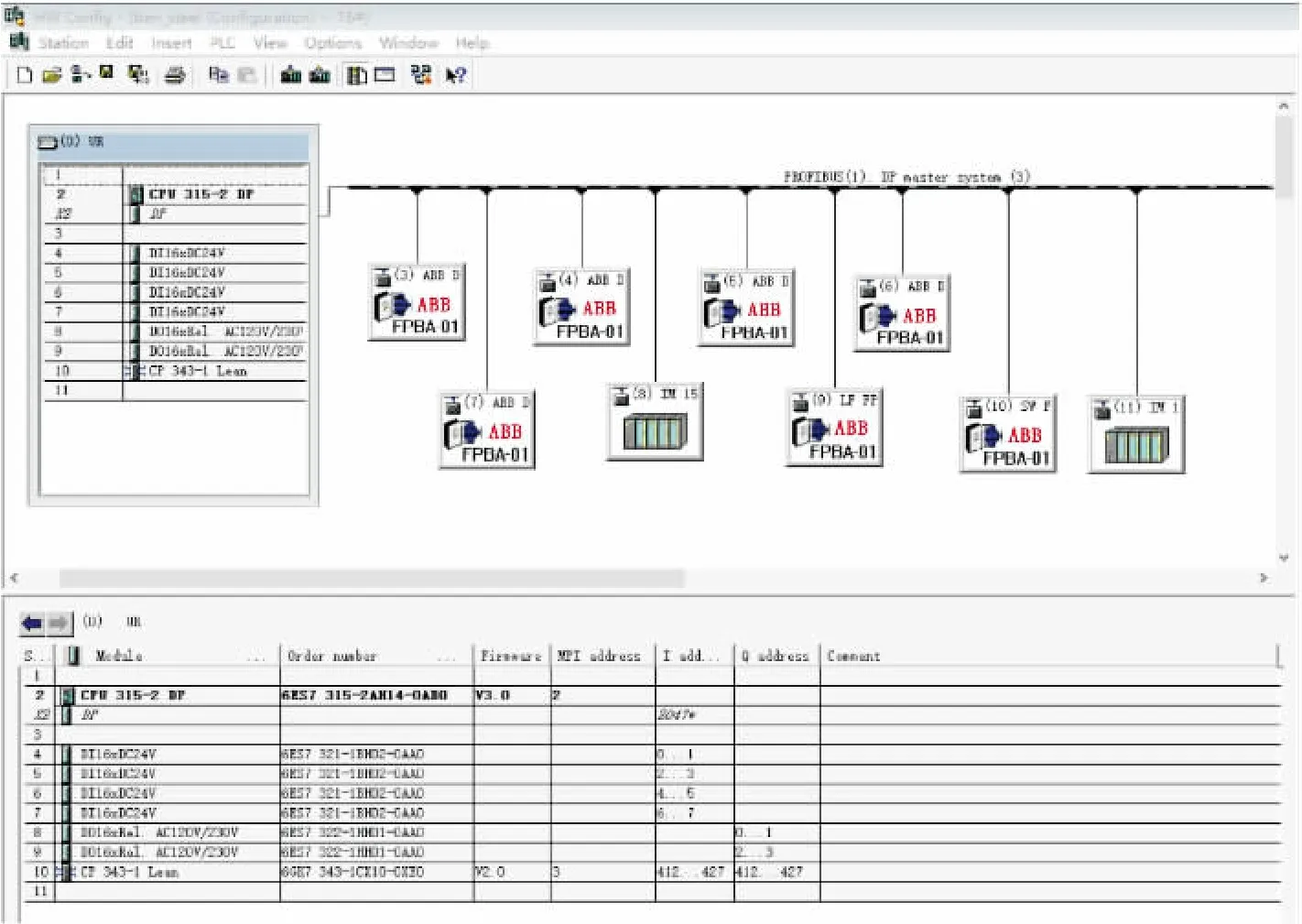

在整个无人天车系统中,夹钳的自动控制最为重要,为了确保天车在无人条件下,实现自动吊运,需要在夹钳上安装各种传感器,并将传感器的信息采集到天车本体PLC控制系统,再由天车中枢进行统一管理,进而实现安全和稳定的吊运。夹钳PLC系统硬件采用西门子 S7-1500 PLC。夹钳PLC系统网络结构如图3所示。

图3 夹钳PLC系统网络结构图Fig.3 Network Structure Diagram for Clamp PLC System

1.3 防摇控制系统

防摇控制系统采用西门子防摇系统[1],如图4所示。防摇系统由防摇控制器和摄像头组成。摄像头实时拍摄安装在主钩侧面的反光板,并将信号传递给防摇控制器,防摇控制器根据拍摄的信号计算出摆幅、摆长等来进行控制输出,防摇控制器通过Profibus-DP总线连接到天车本体PLC系统,将防摇控制输出值传递给天车本体PLC,天车本体PLC则根据防摇控制器输出值控制变频器输出,进行防摇控制。

图4 防摇系统网络结构图Fig.4 Network Structure Diagram for Anti-swing System

1.4 地面站PLC控制系统

地面站PLC系统采用西门子S7 1200 PLC系统,主要负责采集酸轧、连退、镀锌机组一级、二级数据,包括步进梁位置、钢卷详细信息、钢卷状态等,数据采用单向传输,只接受不发送,步进梁的联锁控制采用双向传输,主要传输锁定和解锁信息,反馈应答。

2 主要控制功能

2.1 大车、小车、主钩变频控制

无人天车系统要求控制天车平稳的运行,平稳的加速及减速离不开变频控制,并且对电源的缺相、欠压、过压、过流等都能做到很及时准确的检测而自动采取应变措施保护电机。

调速方法采用目前国际先进技术,具有矢量控制功能的变频调速系统。变频后转速由PLC管理,并进行无级调速。

2.1.1 天车传动控制优点

天车传动控制采用再生制动、直流制动和电磁机械制动相结合的方法。该方法具有如下优点:

(1)再生制动和直流制动把运动中的大车、小车和起重机的速度迅速而准确地降到0 Hz。

(2)利用变频调速结合电磁制动器,可保持重物在半空中停留一段时间(如重物在半空中平移),可防止平移过程中易出现的瞬间断电。因此,利用电磁制动器(液压制动)进行机械制动是必须的。

(3)变频器制动结合直流制动,可防止变频器直流回路电压升高,电容被过充电,变频器保护停机。

2.1.2 天车传动控制注意事项

天车控制系统中还需要引起注意的是防止溜钩的控制。在电磁制动器抱住之前和松开之后的瞬间,极易发生重物由停止状态下滑的现象,称为溜钩。防止溜钩的控制需要注意的关键问题是:

(1)电磁制动器在通电到断电 (或从断电到通电)之间是需要时间的,经精确测试,大约0.6 s。因此,变频器如过早停止输出,将容易出现溜钩。

(2)变频器必须避免在电磁制动器抱闸的情况下输出较高频率,以免发生“过流”而跳闸的误动作。

(3)制动器的动作由变频器控制。在抱闸打开前变频器先建立转矩,达到一定程度的转矩电流后再打开抱闸,可以防止打开抱闸时瞬时溜钩。制动器的关闭则是在电机转速小于一定转数 (10 r/min)抱闸关闭,这种控制方式能避免抱闸关闭延时引起的溜钩。

2.2 天车定位功能

天车大车(X轴)、小车(Y轴)定位采用的是激光定位,主钩(Z轴)定位采用绝对值编码器。

2.2.1 X轴、Y轴激光定位

激光定位技术是比较新的定位技术,激光定位主要是利用激光具有方向性、单色性以及相干性好,激光束的发散角很小等优点,几乎是一平行光线。主要应用于钢铁行业、仓储行业、港口物流。激光定位的特点:

(1)安装简单,适应钢铁企业恶劣的工况环境;

(2)精度高,在厂房内精度可控制1 mm以内;

(3)成本较低。

2.2.2 Z轴绝对值定位

为了确保无人天车吊运更加精准,在天车上必须添加Z轴定位设备(夹钳高度定位)。所以在本系统中,添加夹钳绝对值编码器,亦称为多圈式绝对编码器,它是由机械位置确定编码。其优点一是每个位置编码唯一不重复,而无需记忆。二是由于测量范围大,实际使用往往富裕较多,安装时不需要找零点,将某一位置作为起始点就可以,大大简化了安装调试的难度。

在天车程序控制逻辑中,大车、小车、主钩还根据定位值设置大车、小车,主钩减速位、停止位等软限位信号联锁,增加天车运行联锁保护功能。

2.3 天车防碰撞控制

防碰撞是无人天车的一个安全保护功能,防碰撞系统采用光栅监测技术,当两台天车之间的距离接近到一定程度时,光栅发出的光会打在相邻天车的反射板上,收到放射信号后,系统会发出报警信号。控制天车进行减速或停车,保证同跨两台天车不会发生碰撞。

2.4 夹具防摇控制

在天车的运动过程中由于速度等因素变化导致天车夹具晃动,夹具的摆动对天车吊运钢卷产生了一些影响,严重时可导致钢卷掉落,造成安全事故。传统的天车运行中,天车操作人员利用速度和经验可以减少夹具摆动,但是在无人天车的系统中,一般都采用防摆控制器控制天车运行速度,自动降低夹具的摆动,进而保证无人天车的平稳运行。

防摆控制器可根据感测信号计算得出摆动周期,并根据摆动周期计算得出大车、小车的减速和加速时间信息。车上变频器可将减速时间信息转换成减速控制信号,将加速时间信息转换成加速控制信号。大车、小车机械驱动装置可以根据减速或加速控制信号控制天车大车、小车减速或加速移动。

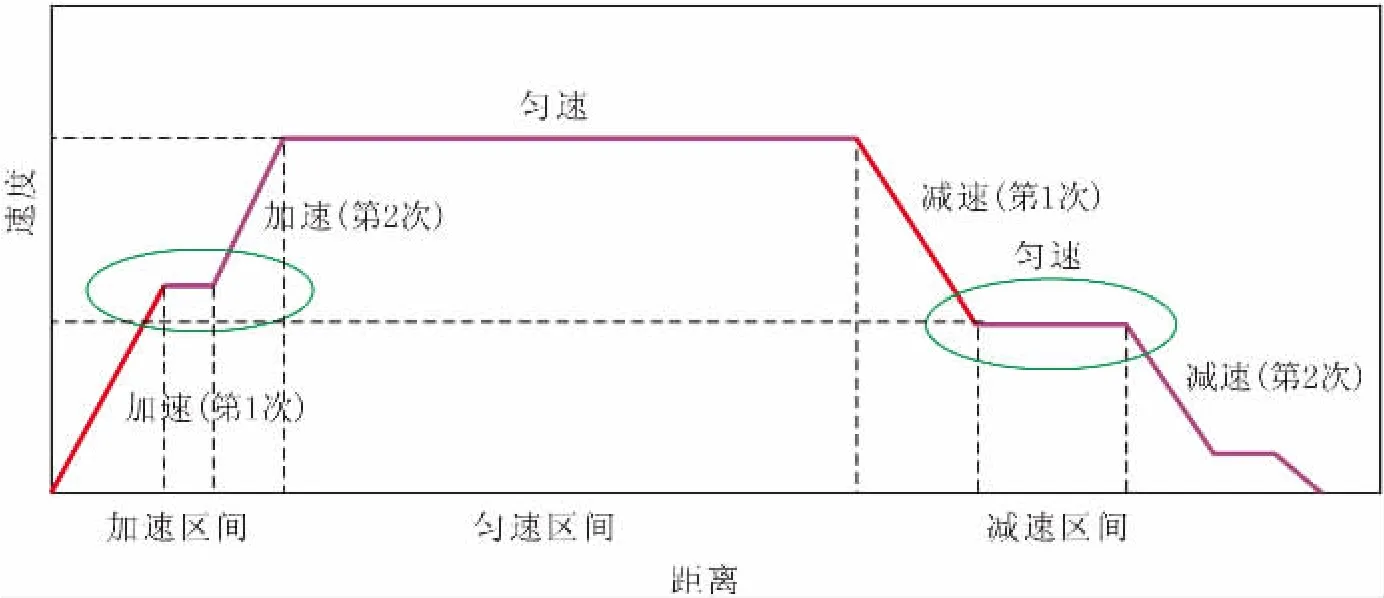

起始阶段,通过控制大车、小车加速度,实现物理消摆,在消摆位置大车、小车速度达到全速,随后的中间过程大车、小车以最大速度匀速无摆动运行,这样的控制天车效率最高。当天车接近目标位置的时候,同样通过控制大车、小车的加速度,实现与起始阶段相反的过程,当到达指定的位置上方时,夹具完全消摆,防摆控制原理如图5所示。

图5 防摆控制原理图Fig.5 Anti-swing Control Schematic Diagram

2.5 5G-WIFI双链路通讯控制

天车本体PLC系统与夹钳PLC系统需要进行数据通讯,获取夹钳数据,主要有夹钳运行状态及夹钳上传感器数据(负载感知、加紧感知、对中传感器、加紧编码器)等。考虑到天车本体PLC系统与夹钳PLC系统通讯的重要性,系统采用了5G与WIFI双链路通讯技术,通过在物理上搭建5G、WIFI双链路网络,在天车本体PLC系统与夹钳PLC系统通讯程序上,建立双链路通讯连接。当5G网络正常时,天车本体PLC系统与夹钳PLC系统通过5G网络进行数据传输;当5G网络出现故障时,自动切换至WIFI网络进行数据传输,当5G网络恢复正常后,自动切回到5G网络,保证通讯更加可靠。

2.6 天车运行模式控制

为了确保天车在不同条件下都可以稳定运行,将天车分为三种工作模式(全自动模式、远程控制模式、人工操作模式),进而保证天车在特殊环境或设备状态异常时可以正常运行,具体功能如下:

(1)全自动吊运模式:天车正常工况下运行模式,主要是利用定位和传感器实现无人的自动吊运功能。

(2)远程控制模式:当天车的控制系统出现故障或者地面有人员进行工作时,在天车自动控制系统进行切换为无线遥控模式,地面操作人员利用天车遥控器,对天车进行远程遥控吊运。

(3)人工操作模式:当天车无线系统或控制系统出现故障,天车调度系统无法接收到吊运指令,为了保证天车吊运正常运行,需要天车驾驶人员登上天车,切换PLC控制手动模式,由人工驾驶天车进行钢卷吊运。

2.7 地面控制中心

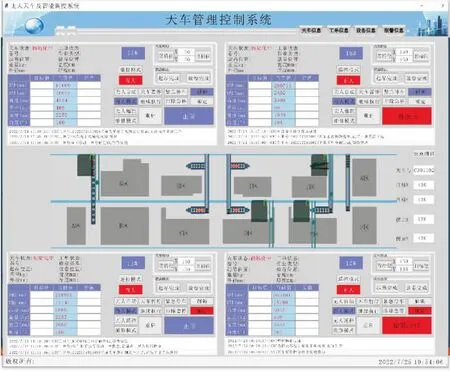

地面控制中心主要负责监控天车运行过程中各种运行状态,通过数据采集将天车传感器、关键数据及监控的信息采集到地面控制中心,由控制中心统一进行管理,天车地面控制中心画面如图6所示。

图6 天车地面控制中心画面Fig.6 Travelling Overhead Crane Ground Control Center Screen

具体功能如下:

(1)位置坐标监控:实时采集天车运动坐标,预测天车的运动轨迹,确保天车行使安全。地面系统要实时了解天车当前位置,防止由于调度给天车系统产生运动风险。了解天车实时坐标可以优化吊运方案,提高天车的吊运效率。

(2)吊运安全监控:主要采集天车传感器信息,如天车摆角、天车间距、天车吊运重量、夹具的旋转角度和夹钳宽度等。

(3)天车设备运行状态报警:监控天车本体设备运行情况,了解设备的运行状态,如重点设备出现异常,系统自动报警,提示操作人员,确保天车运行稳定。

3 应用情况与效果

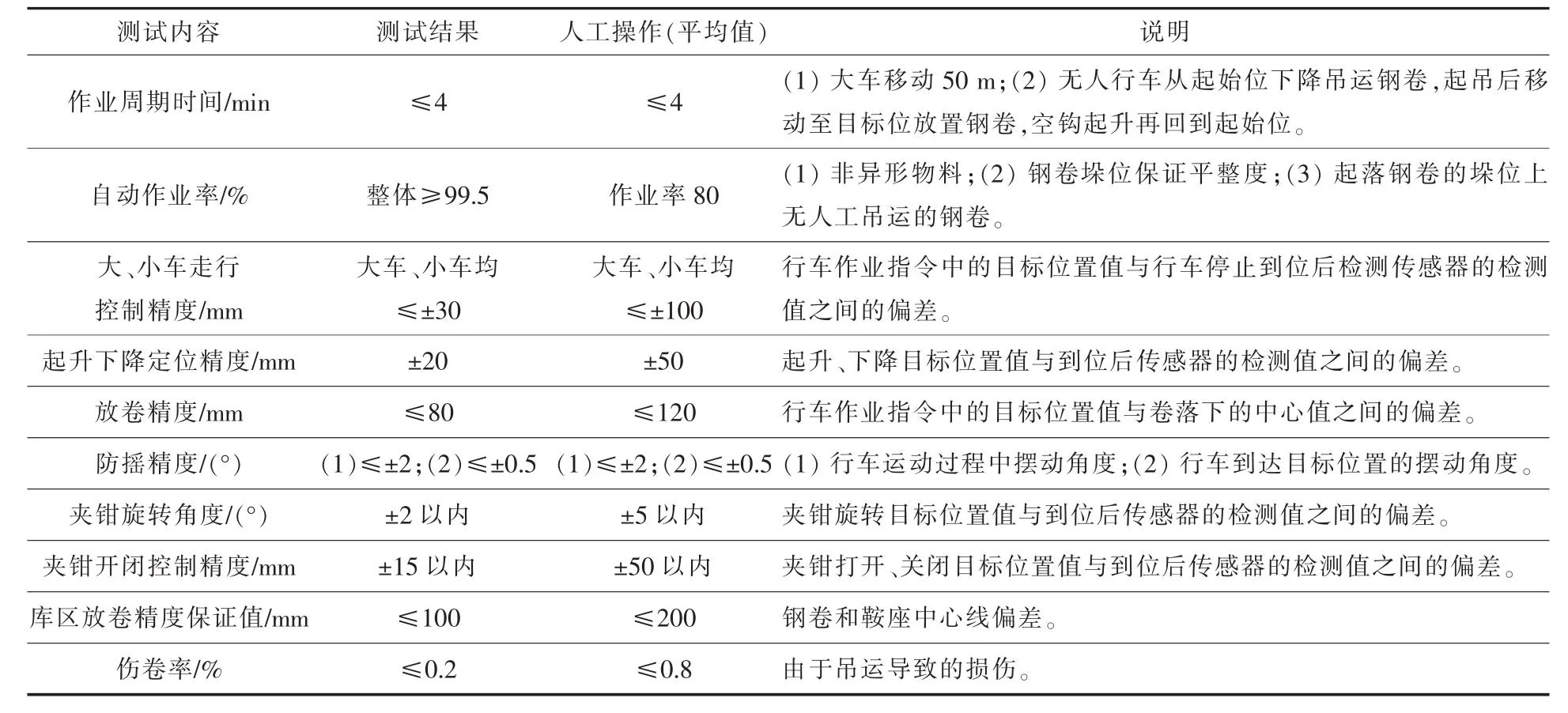

无人化天车系统改造投入运行后,经过连续720 h测试,各项测试结果见表1。

表1 系统测试表Table 1 System Test Chart

通过表1结果可以看出,无人化天车相比人工操作天车在控制精度与效率上具有非常明显的优势。

4 结语

无人化天车投入运行后,取得了明显的效果,能够提高钢卷周转速度,提升钢卷的上料、下料及发货的作业率,同时在提升效率和减少劳动强度的前提下,确保了无人化天车行驶安全、吊运安全。无人化天车与管理系统相配合大大提高了企业的生产自动化和信息化程度。相信在不远的将来,更多无人化天车应用在企业生产中。