鞍钢冷轧1780 mm生产线自动化系统数字化开发实践

2023-10-18秦大伟王军生张岩刘宝权陈百红孙瑞琪

秦大伟,王军生,张岩,刘宝权,陈百红,孙瑞琪

(1.鞍钢集团北京研究院有限公司,北京 102211;2.鞍钢集团信息产业有限公司,辽宁 鞍山 114051)

随着新一轮工业革命的到来,传统制造业的发展方式将出现颠覆性、革命性的转变[1]。当前,数字化浪潮愈发澎湃,新一轮产业变革正在加速推动实体经济与数字经济深度融合。数字化是工业生产从自动化到智能化的必由之路,是实现智能制造的前提保障,也是企业发展的必然要求[2-3]。钢铁行业是典型的流程工业,生产工艺的复杂性决定了钢铁工业数字化转型和智能制造必将是一项长期而复杂的系统工程[4]。同时,钢铁工业还存在生产工艺软件化水平低,系统平台开放性差、软件推广复用成本高等一系列问题,制约了钢铁工业数字化转型推进[5]。采用基于信息模型和统一接口的标准化、可复用的数字化开发技术,实现自动化系统的敏捷高效开发和灵活部署,已成为钢铁工业智能制造的一项重要研究内容。

1 自动化系统现状分析

自动化系统位于整个智能制造体系的底层,工业现场的机器动作、状态监测、操作与显示等信号都直接与自动化系统相连,是工厂数据的源头。自动化系统又是信息化系统与工业现场之间的桥梁,执行信息化系统的指令,并负责向信息化系统反馈工厂状态。因此,自动化系统的数字化升级是企业数字化转型和智能制造的基础保障。

与互联网平台相比,自动化系统开放性较差,软件与硬件之间高度耦合,不同平台之间的软硬件互不兼容,通信接口和现场总线协议多样,异构网络之间难以集成互联,数据接口设计标准化程度低,难以进行数据共享。自动化系统自身特点导致其网络接入和互联互通困难。同时,工艺控制程序是制约数字化升级的另一个瓶颈问题。工艺控制程序是工业技术的数字化产物,是生产企业数字化转型的基础应用[6]。生产企业的工业控制程序通常由设备供应商提供,生产企业作为自动化系统的终端用户,系统设计和程序开发过程参与度较低,无法掌握数字化升级所需的全部资源和核心技术,因此难以在现有系统架构下进行改造升级,阻碍了生产企业数字化进程。

鞍钢集团作为国内第二大钢铁生产企业,生产线众多且新老产线并存,特别是有些产线的自动化系统已经超龄服役,目前已停止系统软硬件供应服务,系统升级改造已成为亟待解决的问题。在系统设计方面,用户没有系统设计的源文件,大范围的软硬件升级极其不便。在工艺控制程序方面,程序中存在大量的功能加密,用户无法了解其实现方法,数据接口不完备,用户无法获得所需的全部数据,系统升级改造面临极大的困难。

2 数字化开发目标

随着智能制造和工厂数字化进程的不断推进,传统的自动化系统开发方法已不能满足当前的发展要求。鉴于生产企业自身是行业专家,最贴近工业生产实际,生产企业自主研发和深度介入工业控制系统研发将是推进企业数字化转型的重要途径。以鞍钢1780 mm冷连轧机工艺控制系统设计为例,该产线自动化系统开发与升级改造主要包括系统设计和程序开发两项内容,采用数字化系统设计和程序开发方法,能够实现系统设计与程序开发无缝衔接和高效复用,满足自动化系统开放性、灵活性和标准化要求。采用面向对象和基于组件的模型化设计理念,构建钢铁工业自动化系统的模块库和组件库,适应数字化升级和智能制造的发展要求,形成企业自主知识产权和智力资产。

3 数字化设计

数字化系统开发平台由西门子Simadyn D升级为西门子TDC,现场总线网络由原来的Profibus DP升级为Profinet,集中式I/O模块升级为分布式I/O,分布式I/O信号模块由ET200 B升级为ET200 MP。电气选型软件采用西门子TIA Selection Tool,电气设计软件采用Eplan Electric 2022,编程软件采用Step7 v5.6+D7 sys 9.0。

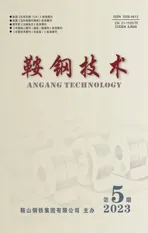

3.1 系统设计一体化

在鞍钢冷轧1780 mm生产线自动化系统初期设计阶段,按照系统要求和设备功能,将自动化系统划分为多个子系统,包括生产线协调与速度控制、带钢跟踪控制、机架液压伺服控制、厚度与张力控制、板形控制,子系统之间通过标准化数据接口交互,实现多用户同步开发。系统设计与软件开发一体化实例如图1所示,按照系统升级改造要求,根据I/O信号、模块类型,在TIA Selection Tool软件中进行设备选型和硬件配置。配置完成后,在软件中生成订货清单,链接到官网下载所选型部件的宏文件,同时在软件中导出.cfg格式的Step7硬件组态文件。在Step7编程软件中,导入.cfg格式的硬件组态文件,然后在项目中导出.xml格式的CAX文件。在EPLAN Electric软件中,将部件宏文件导入到部件库中,然后导入CAX文件,即可自动生成PLC系统原理图,实现了设备选型、系统设计和软件开发的无缝连接。在TIA Selection Tool、EPLAN和西门子TIA Portal开发平台组合的一体化设计中,统一使用.aml格式的CAX文件进行数据交互,系统设计工作更加便捷高效。

图1 系统设计与软件开发一体化实例Fig.1 Examples of Integrating System Design and Software Development

与传统电气设计方法相比,数字化设计采用基于模型的设计概念,设备选型、系统设计和软件开发之间通过标准化文件格式进行数据交互,实现了系统设计与软件开发一体化、标准化、自动化。采用数字化设计方法,只需要进行正确的设备选型和硬件配置即可自动完成PLC系统原理图绘制和PLC编程硬件组态,提升了系统设计效率和标准化水平,数字化赋能效果显著。

3.2 模块化机器

柔性制造是智能制造的重要内容之一,也是制造业未来发展的驱动力[7]。为应对市场越来越多的小批量、定制化的服务需求,生产企业必须具备快速响应的柔性制造能力。在经济全球化背景下,我国钢铁企业的生产模式正由“大规模生产”逐渐向“大规模定制”转变,钢铁工业柔性制造将成为推动企业发展和转型升级的重要力量[8]。在钢铁工业这种流程行业实现柔性制造,给生产装备特别是自动化系统带来了巨大挑战。“模块化机器”概念就是在柔性制造的背景下提出的,也是采用基于模型的设计理念,用户可根据需求以极其简单的方式进行功能重构和调整,实现一机多能。“模块化机器”理念在钢铁工业生产中具有重要的应用价值和广泛的应用场景。例如,单机架可逆轧机兼容平整模式,平整机兼容重卷模式,冷连轧机兼容热轧酸洗模式等。

在鞍钢冷轧1780 mm生产线自动化系统升级改造中,应用“模块化机器”理念,应用从站级组态控制技术,进行轧机“甩机架”功能开发。自动化系统组态控制技术是 “模块化机器”的一项具体应用,采用最大化硬件组态和程序控制的方法,实现设备功能的在线灵活切换和集中管理。以西门子TIA Portal开发平台为例,主要包括三种实现方式,如图2所示。

图2 组态控制技术实例Fig.2 Examples of Configuration Control Technology

(1)模块级组态控制

模块级组态控制的对象是I/O模块,可以是项目中集中式I/O或分布式I/O从站中的模块。模块级组态控制是基于单个TIA Portal项目中的最大硬件组态配置,通过PLC程序设定和用户选择模块是否投入,形成多种模块组态配置。

(2)从站级组态控制

从站级组态控制的对象是I/O系统中的从站,也是基于单个TIA Portal项目中的最大硬件组态配置。从站级组态控制可在一个I/O系统中实现灵活的从站间互连,通过PLC程序设定和用户选择从站是否投入,形成多种从站组态配置。

(3)多用途I/O系统

多用途I/O系统指单个I/O系统可用于多台机器。TIA Portal项目中创建的PROFINET I/O系统可用于多个不同机器,从站IP地址和设备名称由I/O控制器设定,而不是在TIA Portal项目中指定。用户可以预先设定多种组态配置,根据实际应用的机器进行选择组态配置。

4 程序开发数字化

PLC程序的数字化开发方法,能够在机理分析、数学建模、仿真测试、程序开发和工程应用的各个环节建立紧密联系,实现理论研究与工程应用的一体化和标准化,加快科研成果转化效率,缩短系统开发周期。

4.1 开源平台和通用开发语言

随着工厂数字化发展,传统工业控制系统的封闭性和专用性严重阻碍了工业OT与IT高效融合,为此传统流程行业越来越关注系统可扩展性、互操作性,开始尝试开放自动化技术。建立IEC61131-3国际标准和PLCopen国际组织,其宗旨是推动PLC软硬件系统的开放性和标准化。过去30年,开源软件以开放、共享、协同的新型生产方式,成为全球信息技术发展的强大推动力[9]。选择开放性、通用性好的开源平台有利于资源共享、效率提升和新技术的推广。目前,应用广泛的开源 PLC开发平台主要有 Codesys、OpenPLC、Beremiz、ProviewR等。标准化开源PLC平台,符合IEC61131-3编程语言标准,同时还支持C语言编程,为自动化系统提供低成本的解决方案,为用户提供了更多的扩展性[10-12]。开放流程自动化(Open Process Automation,OPA)是近年来由用户发起的、颠覆性的创新活动,运用最新的分布式云计算技术和虚拟化技术,重新定义已经日趋陈旧、20多年没有变动的自动化系统架构,重新定义DCS和PLC,以及与优化运营密切相关的先进控制和制造执行系统[13]。容器化是一种全新的虚拟化技术,更加符合工业自动化标准要求,在开发工业自动化软件中优势明显[14]。

在工业自动系统开发中,程序代码的交叉移植性一直是用户希望解决的事情,但到目前为止,还是没有很好的解决方案[15]。在智能制造和工业互联网的应用中面向对象的编程语言更能满足用户编程的需求。ST语言是IEC61131-3标准中唯一的一个高级语言,目前主流PLC开发平台都支持ST语言编程,同时越来越多的平台开始支持C语言编程,ST和C语言已成为工控程序开发的通用语言。

4.2 PLC程序开发一体化

MATLAB SIMULINK是符合自动化系统数字化研发理念的研发平台,借助其强大的模块化、图形化编程工具,能够很方便的设计控制算法。利用MATLAB SIMULINK的自动代码生成工具Simulink Coder可以将控制算法快速转化为PLC程序和C语言代码,极大提升了自动化系统开发效率。软件从2010a版开始,提供了从MATLAB SIMULINK模型到PLC代码和C代码的自动生成工具Simulink PLC Coder。目前支持的PLC开发平台有 TIA Portal、CoDeSys,RSLogix5000,B&R Automation Studio,PLCOpen XML, Beckhoff TwinCat以及Generic。

在鞍钢冷轧1780 mm生产线自动化系统开发中,进行了一体化的程序开发试验,采用MATLAB SIMULINK试用版软件,开发了基于神经网络的多变量回归预测算法程序。首先在MATLAB中输入样本数据并进行预处理,在SIMULINK软件中调用神经网络回归工具箱,选择神经网络结构并利用样本数据训练神经网络,借助SIMULINK软件提供的代码生成工具将训练好的神经网络模型转化为ST代码程序,如图3所示。与常规的PLC编程方法相比,一体化开发方法自动生成PLC代码,只需要少量的人工编程,大幅提升了工作效率,特别是在大型控制系统和复杂控制算法的开发中,优势更加明显。

图3 代码生成测试Fig.3 Code Generation Testing

5 结语

在鞍钢冷轧1780 mm产线自动化系统开发过程中,进行了数字化开发方法的应用实践,结果表明,此方法能够大幅提升工作效率,增强系统的标准化和灵活性,赋能效果显著。

(1)采用数字化系统设计方法,能够实现系统设计与软件开发的无缝衔接,提升了系统设计的标准化水平和工作效率。

(2)采用数字化程序开发方法,能够实现系统仿真、测试到程序开发的一体化,提升了程序开发的标准化水平和工作效率。

(3)选择开放性、通用性良好的开源PLC平台和通用语言开发工控程序,能够增强程序的通用性和可移植性,降低软件复用成本。