金属镁非共面位错相互作用强度的位错动力学模拟

2023-10-13李赛毅张磊杨继翔

李赛毅,张磊,杨继翔

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;2. 中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙,410083)

金属材料的应变硬化除了位错滑移导致的自硬化之外,还存在不同滑移系位错相互作用所引起的潜硬化。准确描述位错相互作用是构建单晶硬化模型的重要基础[1-2]。为了区分不同滑移系的潜硬化差异并体现其共同贡献,人们对经典Taylor硬化方程进行了扩展[3-7]。

近年来,位错动力学(dislocation dynamics,DD)的发展为探索位错相互作用强度及其机理提供了新途径[8-9]。该方法可以模拟外力作用下特定主位错穿过随机分布林位错的集体运动,获得特定应变水平或一定应变范围内主滑移系的剪切应力τc,利用Taylor 类方程进行潜硬化分析。目前,基于DD模拟的潜硬化分析已被较多应用于面心立方(fcc)结构金属[10-12]以及高温下体心立方(bcc)结构金属[6,12],所得潜硬化系数亦逐步成为多尺度晶体塑性模拟的基础数据[2,7,13-14]。这些研究在DD模拟及潜硬化分析时均忽略晶格阻力。对于密排六方(hcp)结构金属,晶格阻力在流变应力中所占比例远高于立方结构金属,相应的位错相互作用分析需要切实考虑其影响。而且,由于hcp结构金属不同滑移系的位错晶格阻力和运动性质存在显著差异,位错相互作用比立方结构金属更加多样化[15]。目前,仅有少数研究开展了hcp结构材料相互作用强度的计算分析[7,16]。BERTIN 等[7]考察了金属Mg的基面、柱面位错和二阶锥面

1 方法

1.1 滑移机制与位错动力学方程

根据FRANCIOSI 等[4]的研究,主滑移系(p)位错运动的临界分解剪切应力(CRSS)τcp与不同林滑移系(s)上的位错密度ρsf的关系可表示为

式中:τ0p为摩擦阻力,即林位错密度ρsf=0 时主滑移系的CRSS,对于纯金属,τ0p为晶格阻力τFp;μp及bp分别为主滑移系的剪切模量及柏氏矢量大小;αps为表征滑移系p和s之间相互作用强度的系数,即相互作用系数。当p≠s时,αps为潜硬化系数。对于特定主位错-林位错相互作用(忽略变量上标p、s),式(1)可改写为与经典Taylor 硬化方程类似的形式:

潜硬化系数原则上可以通过单晶潜硬化实验测定。但是,由于特定滑移系的精准加载以及位错密度的准确测定较为困难,难以保证所得系数的精度,不同研究的结果也往往存在显著差异[5-7]。

表1 本研究考虑的滑移系Table 1 Slip systems considered in the present study

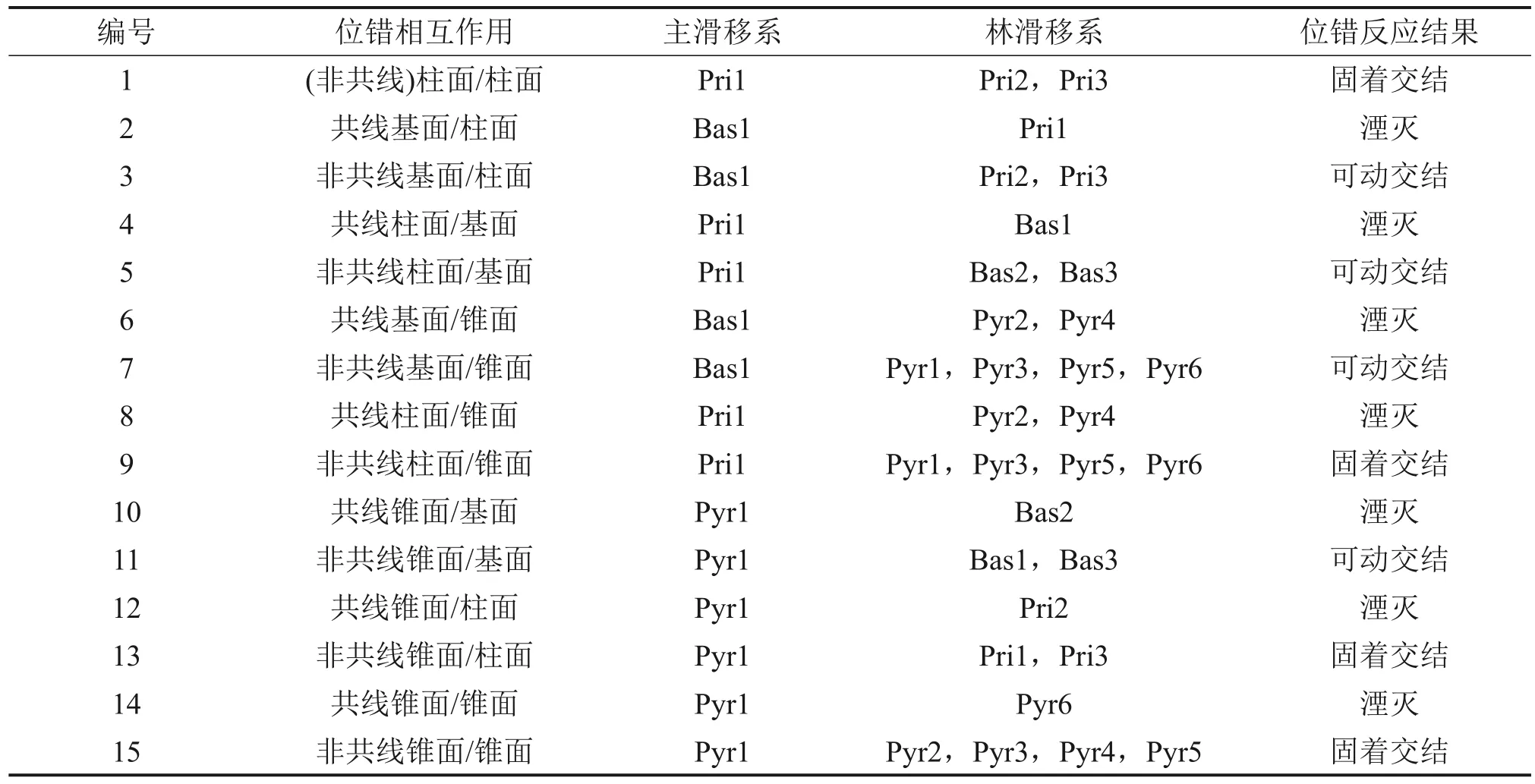

表2 位错相互作用的滑移系设定及基于Frank能量准则的位错反应特征Table 2 Slip systems involved in dislocation interactions and outcome of dislocation reaction according to Frank's energy criterion

DD模拟假设滑移系上位错的运动符合黏滞拖拽(viscous drag)机制。每个位错的运动速度v与其所受有效分解剪切应力τeff的关系为[8]

式中:τtot和Bd分别为位错片段总受力所致分解剪切应力和表征位错可动性的拖拽系数。

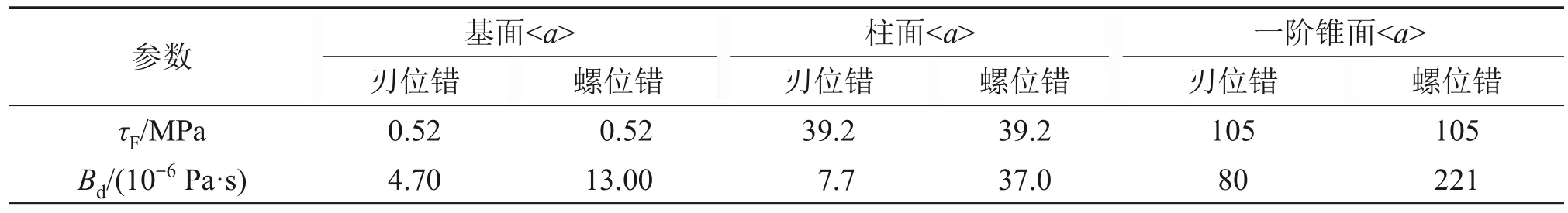

各类位错的晶格阻力τF与拖拽系数Bd取值见表3,其中,基面和柱面位错的τF取实验值[19-20],一阶锥面的τF取试验值[21];除一阶锥面螺位错外,其他位错的Bd均为分子动力学模拟结果[22],而一阶锥面螺位错的Bd则依据基面与一阶锥面刃位错值之比等于螺位错的Bd之比而推算得到。可以看出,各类滑移系的τF、Bd存在显著差异。此外,材料弹性性能近似处理为各向同性,剪切模量μ=16.39 GPa,泊松比ν=0.34,柏氏矢量b=0.321 nm。

表3 位错晶格阻力与拖拽系数Table 3 Lattice friction and drag coefficient of dislocations

1.2 建模计算

采用pure-mixed 位错离散模式的DD 模拟软件microMegas[8],从微观尺度模拟滑移系之间各类位错相互作用。对于特定主、林滑移系,模拟在恒定应变速率条件下主滑移系的位错滑移并穿过一定密度的林位错的过程。模型基于正交坐标系{x,y,z}构建,晶体的c轴与正交坐标系中的[111]方向平行、3 个a轴则分别与正交坐标系中的3 个1/2<011ˉ>方向平行。{ai,aj,ak,c}至{x,y,z}的坐标转换方法见文献[23-24]。模型长×宽×高为5 μm×4 μm×6 μm,采用周期性边界条件。

主滑移系上的位错通过外加单轴拉伸应力驱动,相应的Schmid因子约为0.385,林滑移系上的Schmid因子则设为0,以防止位错增殖。主位错初始密度ρp=0.5×1012m-2,由两端钉扎的刃型Frank-Read 源片段组成。林位错初始密度ρf=1×1012m-2,由刃、螺及混合位错源随机生成。参考已有关于位错片段长度等参数对相互作用强度影响的前期研究[6,24],设主位错平均长度Lp=6 μm、林位错平均长度Lf=4 μm、应变速率=100 s-1、时间步长Δt=1 ns。利用扩展Taylor方程(式(2))并设τ0=τF,基于模拟得到的τc和ρf计算潜硬化系数α的瞬时值,并取剪切应变γ=0.1%~0.2%内的平均值。用于位错组态分析的主位错平均长度Lp、交结数量Nj、交结长度Lj等均取上述应变范围内的平均值。为减小位错空间分布可能产生的影响,每种相互作用均采用4 种不同初始位错构型重复模拟,结果取平均值。

2 结果与讨论

2.1 相互作用强度及其各向异性

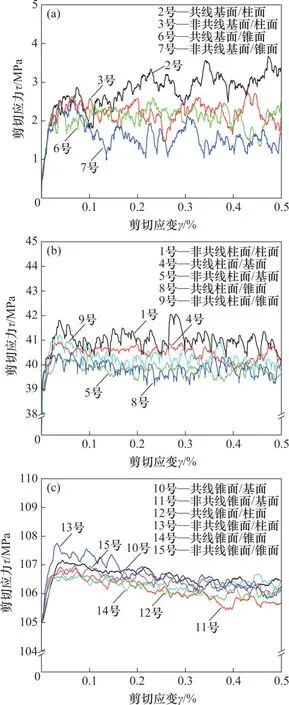

图1 所示为DD 模拟得到的主滑移系分别为基面、柱面及锥面滑移的各种位错相互作用下的典型剪切应力-应变(τ-γ)曲线。从图1 可以看出,所有曲线都表现出初始阶段τ随γ的增大而显著提高,达到峰值后逐渐趋于相对稳定。在模拟统计数据对应的应变范围内(γ=0.1%~0.2%),τ已明显离开峰值阶段并开始进入相对稳态阶段。除初始上升阶段外,τ表现出较为明显的锯齿状波动,是微观层次位错集体运动受到间歇性阻碍的结果。相对于各自主位错晶格阻力,每种相互作用下准稳态阶段的应力增长(即潜硬化水平)存在较为明显的差异,介于0.5~4.0 MPa之间。

图1 不同位错相互作用下的典型主滑移系剪切应力-应变曲线Fig. 1 Typical shear stress-shear strain curves simulated for different dislocation interactions

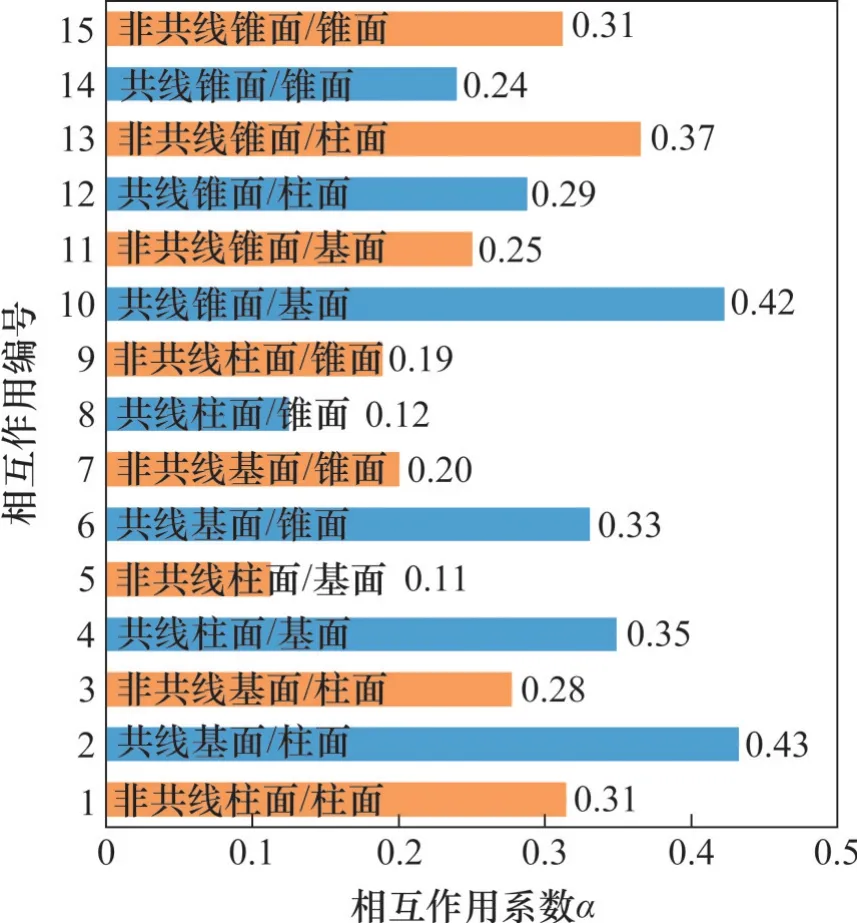

不同位错相互作用的强度比较如图2所示,从图2可以看出,不同位错相互作用的强度存在显著差异。共线基面/柱面(2号)及共线锥面/柱面(10号)相互作用最强(α=0.43、0.42),非共线柱面/基面(5号)、共线柱面/锥面(8 号)相互作用最弱(α=0.11、0.12)。其次,考察相同主滑移系位错相互作用的平均值发现,基面、锥面分别作为主滑移系的相互作用强度相当(约为0.31),略高于柱面主滑移的相互作用强度(约为0.22)。这意味着,尽管基面滑移的CRSS初始值最小,但在变形过程中可能因潜硬化率较高而逐渐超过柱面滑移,从而导致后者在后续变形时更容易启动。另外,潜硬化系数随主、林滑移系的交换而变化,表现出不同程度的非对称性。其中,最为显著的是基面与柱面之间的非共线相互作用(3号、5号)、柱面与锥面之间的共线相互作用(8 号、12 号)。该特征与不同滑移系位错几何及运动性质差异有关,在涉及多种滑移机制的其他材料中亦存在,包括hcp 结构材料[7,16]和考虑{110}+{112}<111>滑移的bcc结构金属[12]。

图2 不同位错相互作用的强度比较Fig. 2 Comparison of strengths in different dislocation interactions

目前,仅有少量研究报道了通过Mg单晶实验得到的α。LAVRENTEV等[3]得到非共线基面/柱面相互作用下α=1,远高于本研究模拟得到的结果(3号,α=0.28,见图2)。需要说明的是,该实验并非标准的潜硬化实验,所得到的α可能包含了基面位错共面相互作用对潜硬化的贡献。而且,该实验值对应的ρf(2×1010~12×1010m-2)比本研究获得的ρf低一个数量级。根据大量fcc 结构金属实验结果分析及理论研究[18,25-27],由于ρf对位错线张力的影响,α随ρf的增大而减小。为了检验此影响,采用与实验较为接近的ρf(1011m-2),重复模拟该相互作用,得到α=0.33,与实验值差异缩小。因此,上述实验值与计算值的差异还可能与ρf的差异有关。此外,GRAFF 等[28]通过晶体塑性模拟拟合平面应变压缩试验的应力-应变曲线,得到柱面/柱面相互作用的α为0.2,略小于本研究的系数(1 号,α=0.31,见图2)。

2.2 共线与非共线相互作用的相对强弱

关于多种fcc 和bcc 结构金属的研究表明,位错的共线相互作用显著强于非共线相互作用[10,12,18]。该发现突破了应变硬化完全由位错交结性质主导这一传统认识,是DD模拟的代表性成果之一[10]。基于本研究涉及的7组位错相互作用,可以较为系统地检验hcp结构材料的共线与非共线的相对强弱。由图2可以看出,共线与非共线相互作用的强弱关系随滑移系而变化,只有基面位错参与的相互作用对(2 号与3 号、4 号与5 号、6 号与7号、10 号与11 号)表现出共线作用强于非共线作用,而其他组别(8 号与9 号、12 号与13 号、14 号与15号)则相反。若考虑所有相互作用对,则共线作用强度比非共线作用强度平均高28%。由此看来,Mg的共线与非共线作用强弱关系比立方结构金属更复杂。

目前,关于hcp结构材料共线与非共线相互作用相对强弱的讨论较少。BERTIN等[7]基于ρf=1012m-2下的DD 模拟,借助扩展Taylor 式计算Mg 的基面和柱面、二阶锥面

2.3 不同相互作用下的位错组态

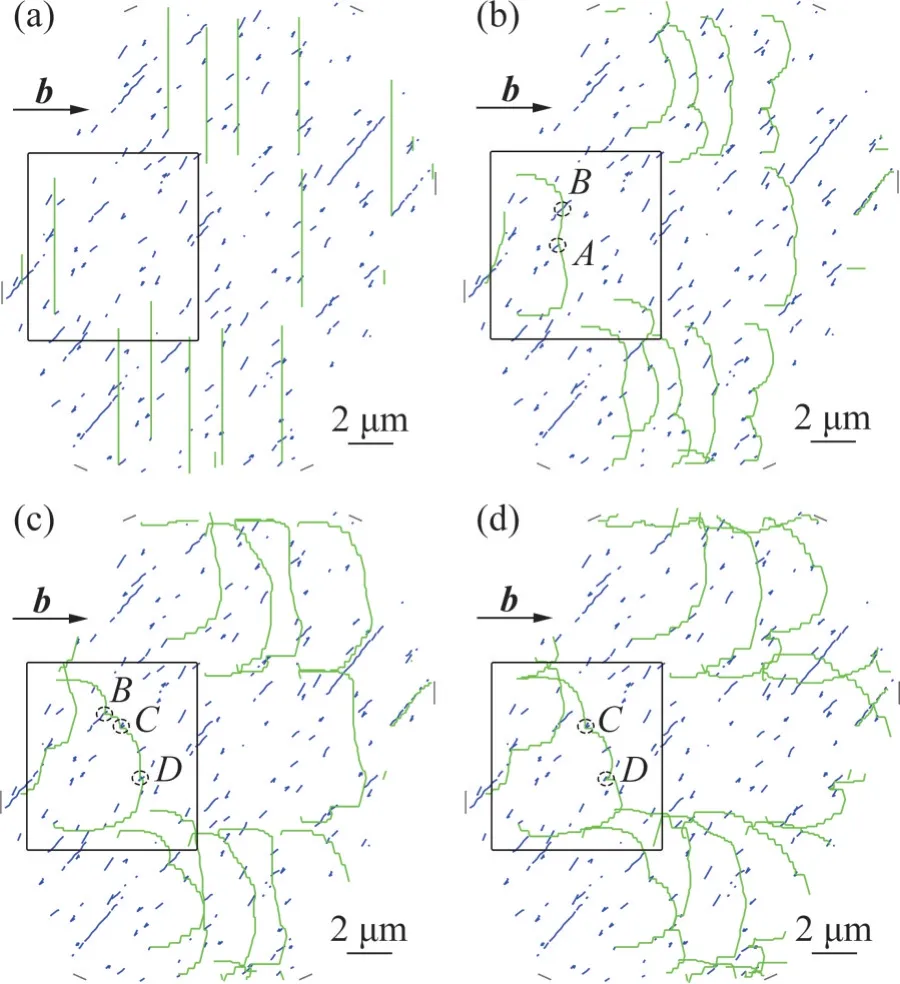

为探究共线与非共线作用相对强弱随滑移机制而变化的原因,本研究考察了模拟得到的位错组态。图3所示为平行于主滑移面、厚度为0.5 μm的中心层处3组不同位错相互作用形成的典型位错组态。其中,基面/柱面相互作用(2 号与3 号)属于共线强于非共线的代表(图3(a)和(b)),锥面/柱面(12号与13号)相互作用(图3(c)和(d))属于共线弱于非共线且非共线作用下形成交结的情形,而锥面/锥面(14 号与15 号)相互作用(图3(e)和(f))则是唯一表现为共线弱于非共线但非共线作用下没有形成交结的相互作用。可以看出,所有的位错共线相互作用由于主位错与林位错之间发生大量位错湮灭反应而形成较短主位错片段(图3(a)、(c)、(e),黑色实线圆圈处),极少交结或无可见交结。非共线锥面/锥面(15号)作用没有形成Frank能量准则所判断的交结(图3(f)),但其他非共线相互作用均形成大量交结(交结片段平行于两滑移面交线),且不同相互作用形成的交结长度及数量存在明显差异(图3(b)和(d))。上述共线作用下发生大量位错湮灭以及非共线下形成大量交结的现象符合Frank能量准则的基本判断(见表2)。

图3 剪切应变约为0.1%时不同位错相互作用形成的典型位错组态Fig. 3 Typical dislocation configurations at γ=0.1% for representative dislocation interaction pairs

与其他非共线作用不同,非共线锥面/锥面相互作用(15)形成大量成交叉态(crossed state)的位错(图3(f),黑色虚线圆圈处)。根据WICKHAM等[30-31]基于非共面位错对之间短程弹性相互作用的计算,交叉态是当反应位错相互吸引力不足以克服因合并成交结所致线张力变化时的另一种连结(bound)状态,相当于形成“0 长度”交结。CAPOLUNGO[15]的分析进一步表明,当摩擦阻力较大时,相互吸引的位错较难形成足够长度(如:不小于10b)的交结,从而成为交叉态。本研究考察的锥面位错的摩擦阻力显著高于其他两种机制下的摩擦阻力,因而更易形成交叉态。BERTIN等[7]在关于Mg 的非共线柱面/二阶锥面

图4 非共线锥面/锥面相互作用下交叉态的形成与演化Fig. 4 Formation and development of crossed states in non-collinear pyramidal/pyramidal dislocation interaction

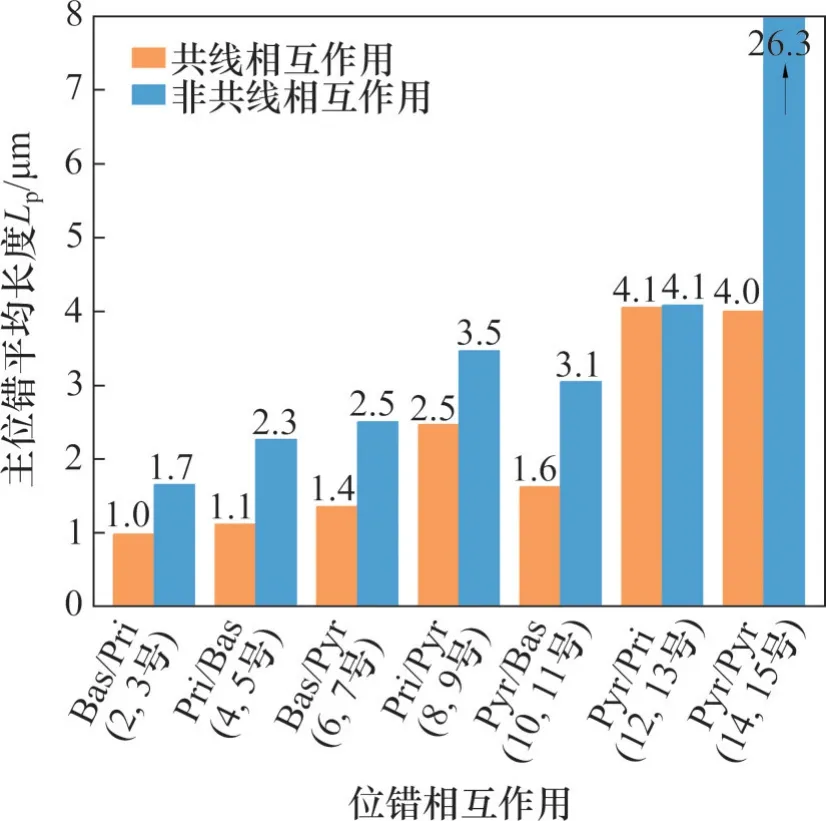

为了系统分析共线与非共线相互作用相对强弱与位错组态的关系,对比了7组共线和非共线位错相互作用模拟得到的主位错平均长度Lp,如图5所示。图6所示为所有非共线相互作用下的交结数量Nj和交结平均长度Lj。从这些统计结果可以进一步明确各种相互作用的位错组态主要差异。除锥面/柱面共线与非共线相互作用(12 号、13 号)的Lp基本相同外,其他情况下共线作用的Lp均明显小于非共线作用的Lp(图5)。不同非共线作用下的Nj和Lj亦存在明显差异。其中,形成可动交结的非共线作用(3号、5号、7号、11号)的Nj总体上明显比形成固着交结的Nj高(1 号、9 号、13 号)(图6(a)),但其Lj总体上略高于后者(图6(b))。需要强调的是,非共线锥面/锥面相互作用(15 号)的Lp远大于其他非共线作用的Lp,相应的交结数量为0。这是因为,该相互作用下主要的位错反应是形成交叉态(图4),而目前的模拟将处于交叉态的位错看成连续位错,不计入交结数量的统计。

图5 共线、非共线位错相互作用模拟得到的主位错平均长度比较Fig. 5 Comparison of average length of primary dislocations simulated for collinear and non-collinear dislocation interactions

图6 不同非共线相互作用模拟得到的交结数量与平均长度Fig. 6 Number of junctions and average length of junctions simulated for non-collinear dislocation interactions

根据Frank-Read 位错增殖机制,两端受钉扎的位错启动所需应力与其长度成反比。相对于非共线作用,共线作用下的主位错运动由于其Lj较小而需要克服更大阻力。同时,非共线作用下的位错运动由于交结的阻碍而需要克服额外的阻力。因此,主位错长度和交结数量两方面的差异分别构成共线和非共线相互作用强度优势,不足以解释每组相互作用对的共线与非共线作用的相对强弱。但是,如表2所示,对于共线作用更强的相互作用对(2号与3号、4号与5号、6号与7号、10号与11号),非共线作用形成的交结为可动交结,非共线作用更强的相互作用对(8 号与9 号、12 号与13号)则在非共线作用中形成固着交结。由于固着交结对主位错运动的阻碍作用大于可动交结[1,4],在其他位错组态特征无系统性差异的情况下,可以推测固着交结对相互作用强度的总贡献更大。以11号和13号非共线作用为例,前者交结数量和交结平均位错长度均比后者的高,但强度比后者的低。另外,统计这6组相互作用对的潜硬化系数(图2)发现,形成固着交结的非共线相互作用平均强度比形成可动交结的高约32%。这进一步佐证了固着交结对位错运动更高的阻碍作用是导致部分相互作用对非共线作用强于共线作用的关键因素。若考虑交叉态是0长度的固着交结,则上述机理亦可以类似地解释另一组非共线作用强于共线作用的作用对(14号与15号)。从图4所示交叉态处的位错形状变化来看,非共线作用下主位错运动在交叉态处受到类似于交结的阻碍作用。但是,如前所述,由于DD 模拟时交结判定方法的局限,含交叉态位错组态的定量结果显著不同于其他非共线作用,难以进行直接比较。

上述分析表明,Mg的不同相互作用对呈现相反的共线与非共线作用强弱关系,且与非共线条件下所形成的交结性质存在明显相关性。该发现与fcc 和bcc 晶体的位错相互作用显著不同,后者尚无非共线相互作用强于共线作用的报道[10-12,18]。早期MADEC 等[10]对Cu 的DD 模拟研究得到共线相互作用强度为最强非共线作用强度的15倍左右。近期MADEC 等[12]对12 种fcc 和bcc 结构晶体的系统研究进一步表明,共线作用为最强非共线作用强度的4~5倍。这些研究存在一个共同点,即模拟及潜硬化分析都忽略摩擦阻力。对于摩擦阻力不应被忽略的hcp材料,不同滑移系的摩擦阻力存在显著差异。该差异可能是导致相互作用强度随滑移系而显著变化,以及部分相互作用对出现非共线作用强于共线现象的重要原因。

3 结论

1) 根据扩展Taylor方程所算潜硬化系数,不同位错相互作用的强度存在显著差异,且表现出明显非对称性。共线基面/柱面相互作用最强(α=0.43),非共线柱面/基面最弱(α=0.11)。

2) 共线相互作用下主位错长度由于位错湮灭明显小于非共线相互作用主位错长度,非共线作用下则形成大量位错交结或交叉态位错。形成固着交结的非共线相互作用平均强度显著高于形成可动交结的非共线相互作用。

3) 不同于fcc及bcc结构晶体,Mg的特定位错相互作用对的共线与非共线作用强弱关系随滑移机制而变化,主要与非共线作用下所形成交结的性质有关。