超低温环境下铝/铜摩擦副的摩擦磨损特性

2023-10-13石琛廖华贺江南

石琛,廖华,贺江南

(1. 中南大学 轻合金研究院,湖南 长沙,410083;2. 中南大学 极端服役性能精准制造全国重点实验室,湖南 长沙,410083)

近年来,超低温成形作为一种新型塑性成形方法,逐渐被国内外科研人员应用于铝合金成形工艺研究中[1-2]。KUMAR SINGH 等[3]发现在超低温下多轴锻造和冷轧可以同时提高2024 铝合金的强度、延展性和耐腐蚀性。FENG等[4]提出了7075铝合金板材冲压工艺,大大提高了成形效率。ZHANG等[5]研究了时效加深冷处理对7075铝合金可加工性的影响,较大程度地减少了叠层缺陷。RAO 等[6]通过深冷轧制与温轧结合,显著提高了6063 合金的位错密度、强度和延展性,通过动态再结晶得到了6063 的超细晶粒组织。GUO 等[7]使用固溶处理过的AA2099 铝合金在超低温下轧制,发现超低温下的轧制样品晶粒能细化到20~100 μm。由此可见,铝合金的超低温成形技术具有很好的应用前景。

目前,关于超低温成形的研究主要集中在成形方式及其工艺方面,对超低温条件下模具与工件之间的摩擦与润滑的研究较少。FARRAHI 等[8]研究发现在超低温环境下,AISI 316不锈钢摩擦副的摩擦因数和磨损率出现降低。BASU 等[9]在液氮环境下对高纯铜进行摩擦磨损性能研究,发现在中速(1.11 m/s)和高速(1.34 m/s)下,随着载荷的增加,摩擦因数和磨损率呈下降趋势。

铜合金有导热性好、弹性模量低、热膨胀系数较小、强度和硬度高等特性,所制造的模具性能及尺寸稳定,其使用寿命常远大于各模具钢的使用寿命,因此在极端环境得到了广泛应用[10]。6061 铝合金具有成型性好、耐蚀性强、强度高、耐高温性能好等特点,被广泛应用于交通运输和航空航天等领域[11-13]。在此,本文针对超低温环境下铝/铜摩擦副的干摩擦性能开展研究,可为6061铝合金超低温成形方法研究奠定基础。

1 实验

1.1 摩擦实验设备

在济南冠测精密仪器有限公司生产的微机控制四球摩擦磨损试验机上开展摩擦磨损性能测试。为模拟超低温成形过程中的摩擦界面,基于四球摩擦磨损试验机的夹头与油盒,研制了能实现面接触摩擦的摩擦副组件,如图1所示。

图1 摩擦试验机及研制的摩擦副组件示意图Fig. 1 Friction tester and schematic diagram of developed friction pair components

1.2 摩擦实验材料

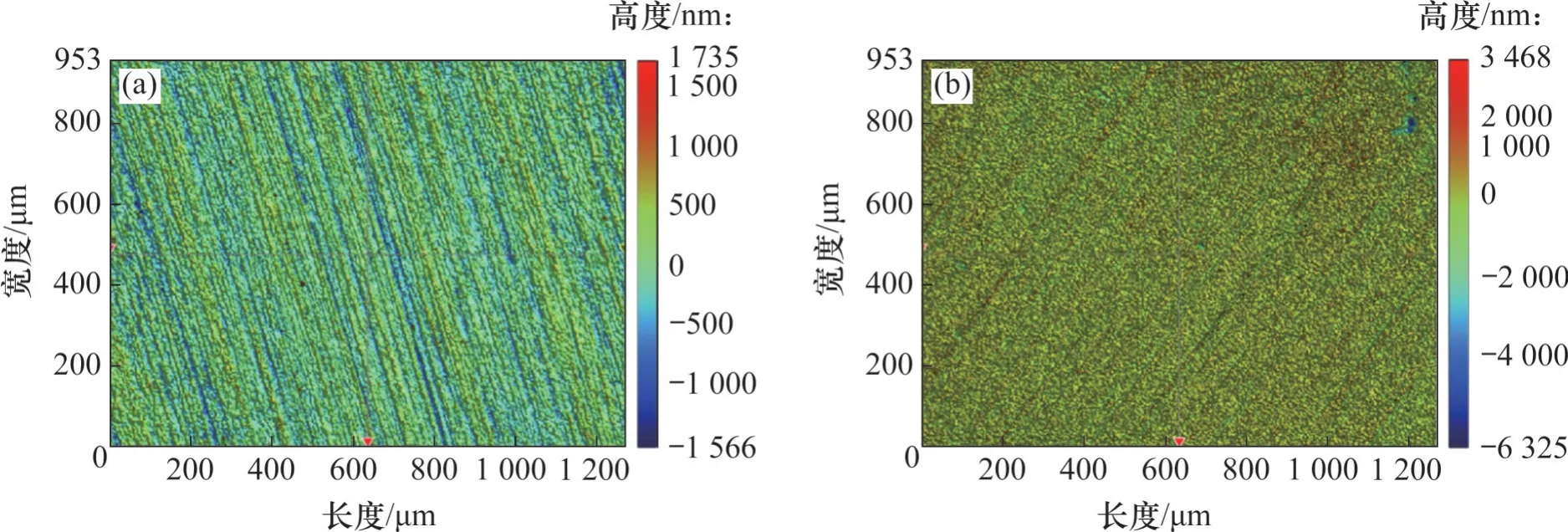

摩擦磨损实验采用上、下试样为圆柱体的面-面接触形式。其中,上试样为铜合金,下试样为6061 铝合金,两种材料的性能参数如表1 所示。上、下试样的表面粗糙度Ra为0.20~0.25 μm,其表面形貌如图2所示。

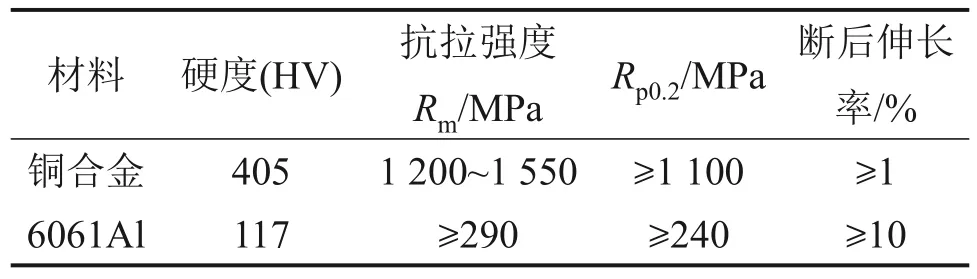

表1 铜合金和6061铝合金的性能参数Table1 Performance parameters of copper alloy and 6061 aluminum alloy

图2 摩擦试样表面形貌Fig. 2 Surface morphology of friction samples

1.3 实验过程

实验前,为达到超低温工况,将试样放入夹具中,将摩擦副组件放入液氮罐中进行冷却保温,保温5~10 min 后,将摩擦副组件装入四球摩擦磨损试验机的夹头与油盒中,固定铝、铜试样。

实验开始后,铝试样保持静止,铜试样随着上夹具作旋转运动,从而实现面接触摩擦。通过四球摩擦机配套的软件自动记录摩擦力、摩擦因数及其随时间的变化曲线。实验中为保持超低温工况,需持续往油盒中倒入液氮。

实验结束后,清除试样表面磨屑,保证试样清洁。采用电子天平(精度为0.1 mg)称铝试样质量,测量磨损量,使用Wyko NT9100 光学表面轮廓仪测量并记录试样表面粗糙度和表面形貌,使用TESCAN MIRA3 LMH 场发射扫描电镜观察摩擦后试样的表面形貌,使用Oxford One Max 20 能谱仪检测摩擦后试样的表面成分。

在不同温度(-196 ℃和20 ℃),不同转速(100,200,300 r/min)、不同载荷(1、2、3、4、5 kN)下分别进行铝/铜摩擦副干摩擦实验,测量其摩擦性能。为了减小误差影响,每组试验均进行了3 次,取测试数据的平均值作为试验结果。

2 实验结果

2.1 摩擦因数

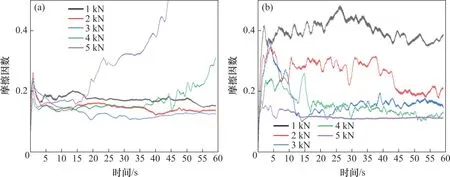

在转速为300 r/min 时,不同温度、不同载荷下铝/铜摩擦副的摩擦因数随时间变化曲线如图3所示。从图3可以看出,在开始阶段,摩擦因数迅速上升到一个峰值,然后下降到一个稳定值,并在稳定值附近波动。在常温工况下(图3(a)),当载荷为4 kN 时,摩擦后期摩擦因数明显上升,而当载荷为5 kN 时,摩擦中期就出现了摩擦因数显著上升,甚至出现了铝/铜摩擦副的烧结现象。在超低温工况中(图3(b)),当载荷较小时,摩擦因数有大范围的波动现象,并随时间的延长,摩擦因数出现降低的趋势,而当载荷较大时,摩擦因数波动幅度变小,尤其当载荷为5 kN 时摩擦因数随时间的变化幅度很小。

图3 不同温度下铝/铜摩擦副间摩擦因数随时间的变化曲线Fig.3 Variation curve of friction coefficient between aluminum/copper friction pair with time at different temperatures

图4所示为常温、超低温工况下平均摩擦因数变化曲线。从图4可以看出,在不同温度下,平均摩擦因数均随着载荷的增加呈现下降的趋势。其中,在常温下(图4(a)),高载荷、高转速时,平均摩擦因数先降低后急剧升高:在100 r/min 和200 r/min 转速下,平均摩擦因数先降低后升高,在4 kN 时降到最低值,200 r/min 转速下的平均摩擦因数要比100 r/min时的低。在300 r/min转速下,当载荷大于4 kN 时,平均摩擦因数显著升高,这应该是由于随着载荷增加,摩擦副间产生大量摩擦热,试样温度迅速升高,胶合磨损面积显著增大,导致平均摩擦因数出现显著上升。

图4 不同温度下平均摩擦因数变化曲线Fig. 4 Average friction coefficient variation curves at different temperatures

在超低温条件下(图4(b)),当载荷较小时,超低温下的平均摩擦因数比常温工况下的高,随着载荷的增加,超低温下的平均摩擦因数逐渐减小,当载荷为5 kN 时,超低温下的平均摩擦因数已与常温下的相差无几,甚至在300 r/min 转速时,超低温下的平均摩擦因数明显比常温下的低。

2.2 磨损量

由于铜合金的硬度远大于铝的硬度,因此铜合金的磨损量很小,可忽略不计,因此本文不对铜试样的磨损量进行讨论,主要测量摩擦实验后铝试样的磨损量。

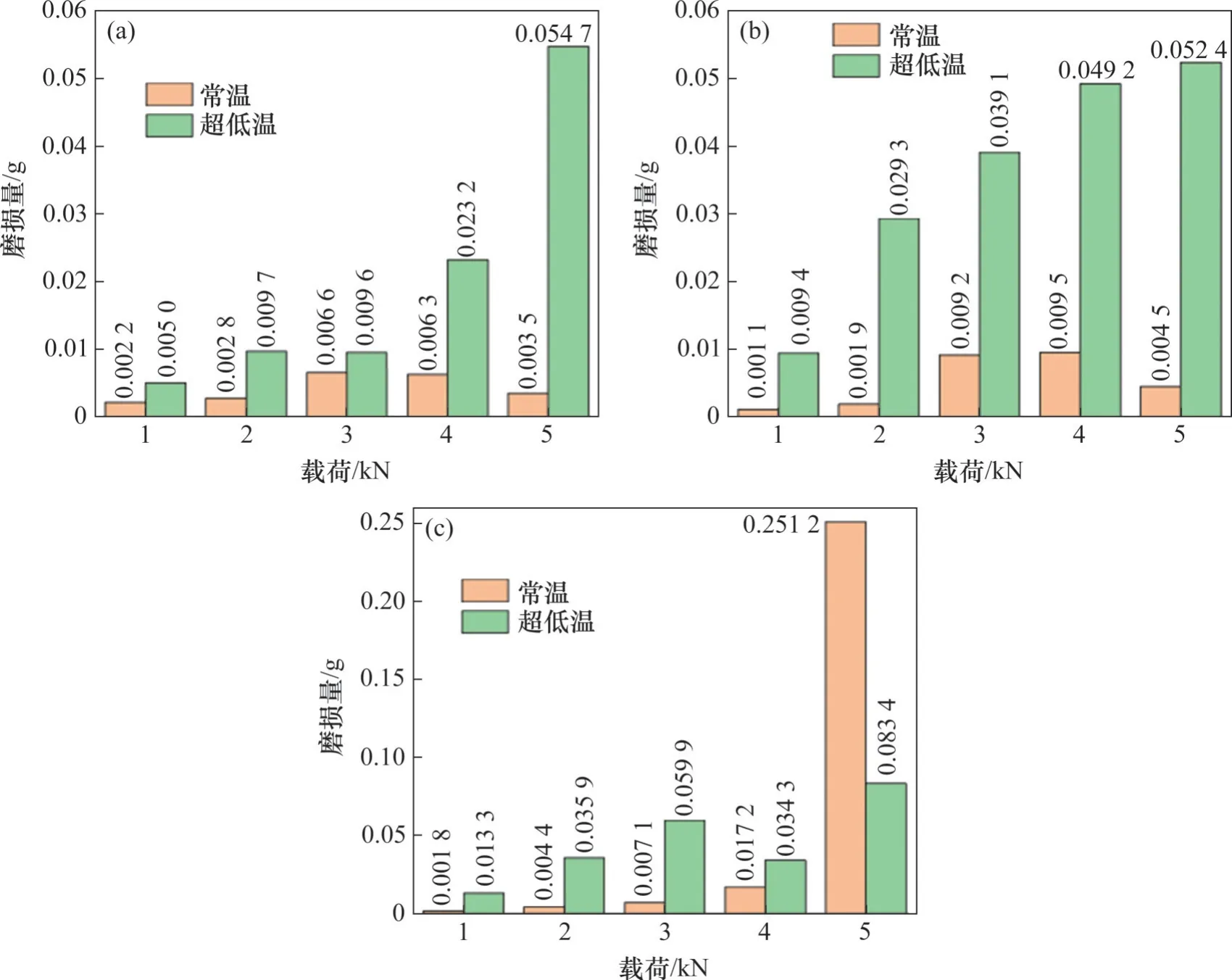

图5 所示为铝试样磨损量随载荷的变化情况。从图5可以看出,超低温条件下的磨损量要远大于常温条件下的磨损量。在常温条件下,100 r/min和200 r/min 转速时,磨损量随着载荷的增加先增加后减少,300 r/min 转速时,磨损量随着载荷的增加先缓慢增加后急剧增加,这可能是由于高转速使摩擦副间摩擦热急剧增加,摩擦副间胶合磨损逐渐严重,致使磨损量急剧上升。超低温条件下,随着载荷的增加,100 r/min 转速时,磨损量呈凹函数曲线式增加;200 r/min 转速时,磨损量呈凸函数曲线式增加;而300 r/min 转速时,磨损量呈直线增加,但在4 kN处出现一凹点。

图5 不同载荷下铝的磨损量Fig. 5 Amount of wear of aluminium under different loads

2.3 磨损表面的表面轮廓

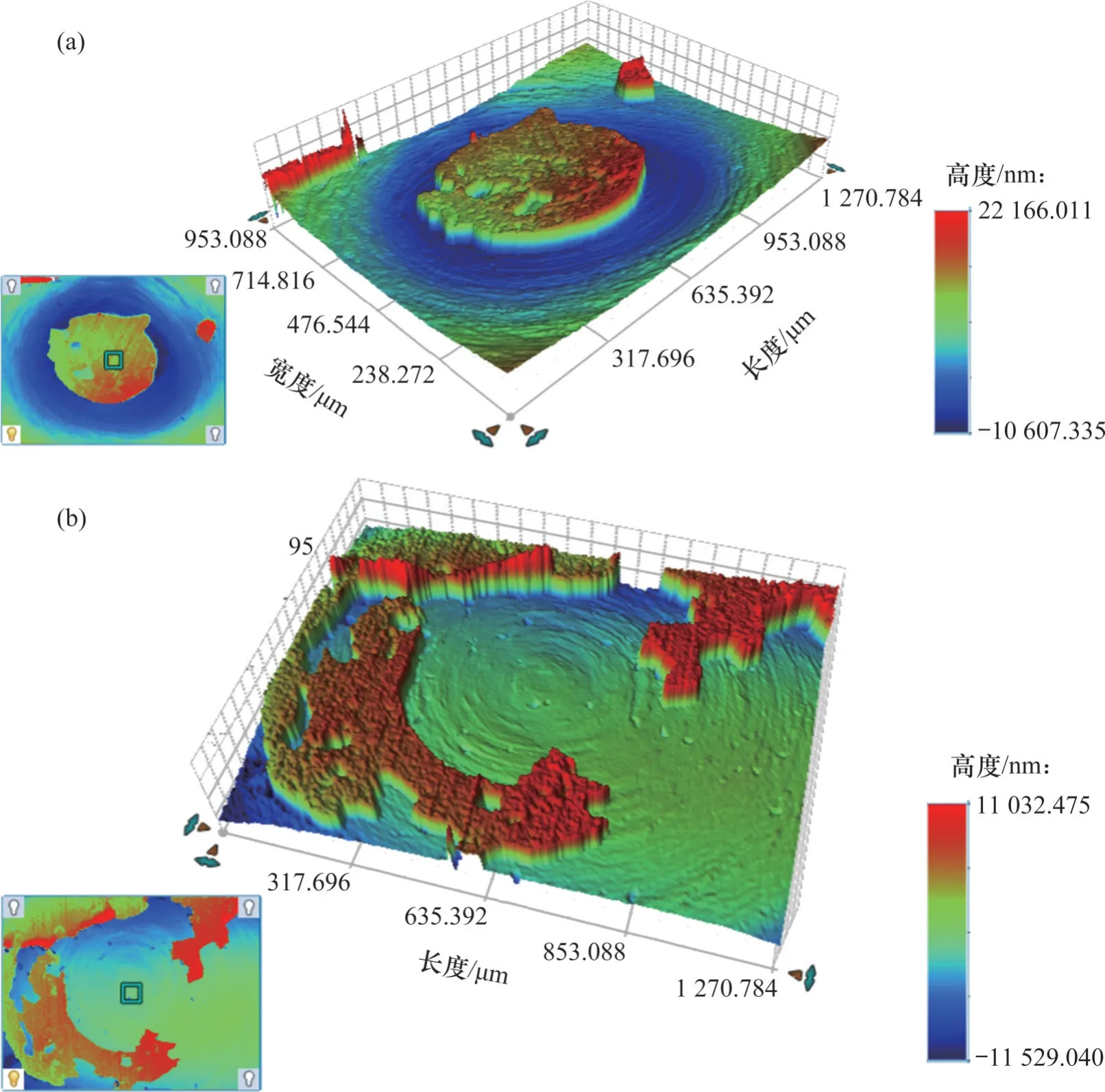

摩擦实验后,铝试样磨损表面的中央区域如图6所示。从图6可见:在常温条件下,铝屑集中黏附在铝基体表面中央,超低温条件下,铝屑黏附较为分散,主要分布在摩擦面边部区域,有逐渐向摩擦面外排出的趋势。

图6 铝试样磨损表面中央区域形貌Fig. 6 Morphology of the central area of wear surface of aluminum sample

铝试样磨损表面边缘区域如图7 所示。从图7可见:在常温条件下,磨损表面边缘区域粗糙度Ra为0.98~3.60 μm,由于犁削作用产生的犁沟较浅,黏着磨损使得摩擦表面发生塑性变形,填补部分犁沟,表面粗糙度相对较小;超低温下,磨损表面边缘区域粗糙度Ra为2.2~9.6 μm,产生了严重的磨粒磨损,犁削作用产生的犁沟较深。

图7 铝试样磨损表面边缘区域形貌Fig. 7 Morphology of the edge area of wear surface of aluminum sample

2.4 铜试样表面转移膜形貌

摩擦实验结束后,可观察到铜试样表面存在铝转移膜,采用扫描电镜对铜试样表面的微观形貌进行分析。常温和超低温条件下不同载荷的铜试样表面形成的转移膜形貌分别如图8 和图9所示。

图8 常温条件下不同载荷作用下铜试样表面的转移膜形貌Fig. 8 Morphology of transfer film on the surface of copper samples under different loads at room temperature

图9 超低温条件下不同载荷作用下铜试样表面的转移膜形貌Fig. 9 Morphology of transfer film on the surface of copper samples under different loads at cryogenic

从图8 可见:在常温条件下,当载荷为1 kN时,铜试样表面转移膜出现堆叠和凹坑现象。随着载荷的增加,摩擦副间摩擦热增加,铝发生塑性变形并均匀黏着在铜表面,表面较为平整,但表面出现了细小的黏着磨损痕迹;当载荷为3 kN 时,剥落痕迹面积减小,黏着磨损痕迹面积增加(图8(b));当载荷为5 kN 时,细小黏着磨损面积广泛分布在转移膜表面(图8(c))。

从图9 可见:在超低温条件下,当载荷较小时,转移膜表面出现了大量沟壑和槽状磨痕,并有少量剥落痕迹;当载荷增加,转移膜表面出现了一定面积的细小剥落痕迹,并出现分层现象;当载荷继续增加时,细小剥落痕迹大面积出现。

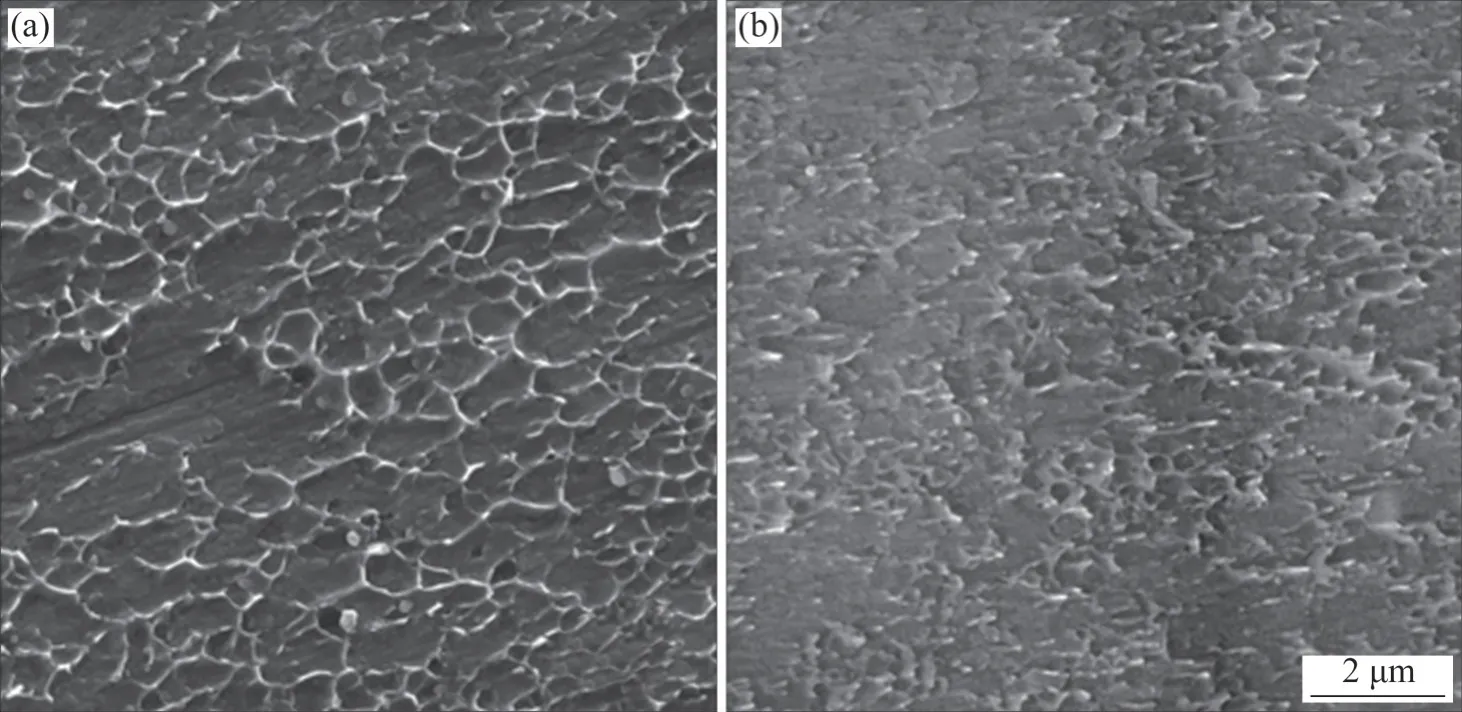

对图8(c)和图9(c)中有白色点状的微小黏附区或微小剥落区进行了更高倍数的观测,如图10 所示。从图10 可知:在常温工况下,摩擦副接触峰点局部高温使材料熔化或软化而产生焊合[14],当焊合后的摩擦副表面分离而导致焊合点的塑性变形,形成了如图10(a)所示的山脊状的微小黏着区形貌;而在超低温工况下,铜试样表面的转移膜与铜基体的黏附力小,摩擦剪切作用使得转移膜表面易发生滑移剥落,形成了如图10(b)所示的鳞片状的剥落形貌[15]。

图10 不同温度下铜试样表面的转移膜形貌Fig. 10 Transfer film morphology on the surface of copper specimens under different temperatures

在摩擦过程中,由于受到铜表面微凸体的剪切、犁皱和切削作用,铝试样表面首先产生塑性变形,然后逐渐产生裂纹,最终铝颗粒或碎屑作为磨损碎片从表面剥离[16],铝颗粒或碎屑部分被带至摩擦副接触面以外,但还有部分游离在摩擦副接触面中,形成三体磨粒磨损,其中部分铝屑黏附在铜试样表面形成一层转移膜。在常温条件下,随着摩擦的进行,摩擦副间温度逐渐升高,铝屑在铜试样表面的黏附力也随之逐渐增加,铜试样表面上的转移膜易出现黏着现象;而在超低温条件下,由于液氮的冷却作用,摩擦导致的摩擦副表面间的温升极小,铝屑在铜试样表面的黏附力减小,铜试样表面上的转移膜易出现剥离现象。

3 讨论

综上可知,在超低温环境下,铝/铜摩擦副的平均摩擦因数随着载荷的增加呈现下降趋势,其高载荷、高转速下的摩擦磨损特性要比常温环境下的更优。

摩擦因数随着载荷增加而下降是转移层机制和表面钝化机制协同产生的结果[17],转移膜是摩擦因数和磨损量的重要决定因素,特别是在干摩擦过程中,转移膜形成的程度与摩擦因数之间存在明显的相关性[18]。

在常温环境下、低载荷时,摩擦副间温升较低,摩擦因数较大,转移膜出现堆叠和凹坑现象,磨损形式主要为磨粒磨损,伴随着轻微或一般黏着磨损。随着载荷的增加,摩擦副间摩擦热增加,游离在摩擦副之间的铝颗粒或碎屑软化,铝屑开始黏着在铜表面,黏着磨损剧烈程度增加,在高载荷、高转速时,黏着磨损现象广泛分布在转移膜表面,摩擦副间开始出现剧烈的胶合磨损,甚至出现了铝/铜摩擦副的烧结现象。

在超低温环境下,由于液氮的冷却作用,摩擦导致的摩擦副表面间的温升极小,摩擦副之间的磨损形式主要为磨粒磨损,在低载荷时,摩擦副间摩擦机理主要为磨粒的微观切削,当载荷增加,微观切削程度减弱,挤压剥落和疲劳破坏程度逐渐增强,原本附着在铜表面的转移膜发生剥落,并在摩擦面间往边部滑移排出,导致磨损量要大于常温下的磨损量[19]。

4 结论

1) 在超低温环境下,铝/铜摩擦副的平均摩擦因数随着载荷的增加呈现下降趋势,特别是当载荷为5 kN、转速为300 r/min 时,其摩擦因数明显比常温工况下的低。

2) 在超低温环境下,铝/铜摩擦副的磨损量整体上要比常温下的大,但在高载荷、高转速时,超低温下的磨损量要比常温下的低。

3) 铝/铜摩擦副在干摩擦过程中会产生铝屑,在常温环境下,铝表面铝屑集中黏附在铝基体表面中央区域,而在超低温环境下,铝屑主要分布在铝基体表面边部区域,并有逐渐向摩擦面外排出的趋势。

4) 在常温条件下,铝/铜摩擦副摩擦磨损以磨粒磨损和黏着磨损为主,在高载荷、高转速时,主要发生黏着磨损甚至出现烧结现象;在超低温条件下,摩擦磨损以磨粒磨损和挤压剥落为主,在高载荷、高转速时摩擦面间主要发生挤压剥落现象。