6005A-T6 铝合金双轴肩搅拌摩擦焊接头疲劳性能分析

2023-09-20张欣盟高士康李高辉张海峰周利王苹

张欣盟,高士康,李高辉,张海峰,周利,王苹

(1.中车长春轨道客车股份有限公司,长春,130062;2.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001;3.哈尔滨工业大学(威海),山东省特种焊接技术重点实验室,威海,264209;4.哈尔滨工业大学(威海),威海,264209)

0 序言

搅拌摩擦焊(friction stir welding,FSW)作为一种固相焊连接技术,能够避免气孔和热裂纹等缺陷,还具有焊接效率高和接头焊后变形小等优点,非常适用于铝合金的焊接;双轴肩搅拌摩擦焊(bobbin tool friction stir welding,BT-FSW)作为常规搅拌摩擦焊的一种改良,采用上下2 个轴肩对被焊工件进行夹持,有效地简化了工装要求,降低了焊接过程中的轴向力,双轴肩产热降低了接头在厚度方向上的温度梯度,改善了焊缝成形,在中空密闭型材等复杂结构件以及中厚板件的连接加工方面具有重要的应用前景.而6005 作为一种可热处理强化铝合金,具有良好的耐蚀性、焊接性和较高的抗疲劳强度,在轨道交通和建筑行业有着广泛的应用基础[1].但是,受到服役环境和工作周期的考验,对6005 铝合金构件的断裂性能和疲劳寿命提出了更高的要求,因此,提高6005 铝合金双轴肩搅拌摩擦焊接头的抗疲劳强度和断裂能力,对构件服役寿命和焊接结构安全可靠具有重要的现实意义.

6005 铝合金型材BT-FSW 工艺在轨道交通方面的研究应用日趋深入,刘杰等人[2]通过BTFSW 得到6005A-T6 型材接头的抗拉强度达到234.5 MPa,达到母材强度的80%,断裂起始于前进侧的热影响区和热力影响区交界处;方远方等人[3]利用自制的静止轴肩搅拌摩擦焊装置对6005A 铝合金型材进行固定焊接速度下、不同转速(1 700~1 900 r/min)的BT-FSW 试验,焊接倾角为2°,焊后拉伸检测试样显示:断口出现在焊缝前进侧与母材交界处,断口表面观测出大量韧窝组织,而没有明显脆性断裂组织,断裂机制为韧性断裂,接头的这种断裂特征在其它文献[4-7]中也被广泛的报道.

国内外针对于FSW 接头的疲劳断裂研究正处于积极探索阶段,还没有形成系统的疲劳设计规范,试验数据的分析以及接头疲劳现象的断裂机理依旧需要参考传统熔化焊的研究方式,由于FSW接头的疲劳寿命[8]以及疲劳裂纹扩展行为[9]与熔化焊有较大区别,故而现有的疲劳设计规范带有一定的局限性.

国内外学者普遍从应力-寿命曲线、应变-寿命曲线、疲劳裂纹扩展速率和门槛值ΔKth 等分析方法入手[10],发现接头的疲劳性能主要与焊接缺陷[11]、残余应力[12]、焊接工艺窗口[13]、构件服役的外部环境[14]及一些表面处理技术[15-16]有关.王希靖等人[17]分析了焊接速度对7075-T7451 铝合金FSW 接头低周疲劳性能的影响,发现在相同的应变条件下,低焊接速度的接头疲劳寿命大于高焊接速度的疲劳寿命,当焊接速度升高时,随着焊接热输入的降低,焊缝底部金属塑化程度不够,容易出现“弱连接”缺陷;金玉花等人[16]对7050 铝合金搅拌摩擦焊接头的上表面及背面进行滚动轧制,使得疲劳寿命显著提高;魏心海等人[18]对7075 铝合金搅拌摩擦焊接头母材区与焊核区疲劳断口形貌进行了分析,将断口区域划分为疲劳源区、裂纹扩展区和瞬断区.通过对比与分析发现,母材区的断裂方式为穿晶断裂,焊核区的断裂方式为沿晶断裂,且母材区的塑性与韧性要优于焊核区;Booth 等人[19]发现接头疲劳断裂明显受到焊接过程材料流动特性的影响,搅拌头的结构与尺寸选择不合理时,会使焊接过程中塑性材料流动不连续,形成沟槽等缺陷,进而成为疲劳裂纹源;陈亚静等人[20]对2 219铝合金搅拌摩擦焊接头疲劳性能展开分析,并发现由于接头各区域内强化相的尺寸及分布不同,导致容易引发应力集中进而萌生疲劳裂纹.

通过对不同结构尺寸下6005A 铝合金双轴肩搅拌摩擦焊接头疲劳试验测试,分析型材结构尺寸对接头疲劳性能的影响,结合微观组织揭示接头疲劳断裂行为.

1 试验方法

试验材料选用6005A-T6 铝合金型材,接头形式为对接,采用双轴肩搅拌摩擦焊具实施焊接,板材尺寸规格为300 mm × 100 mm × 3.3 mm,主要的化学成分及力学性能见表1 和表2.

表1 6005A-T6 铝合金化学成分(质量分数,%)Table 1 Chemical compositions of 6005A-T6 aluminum alloy

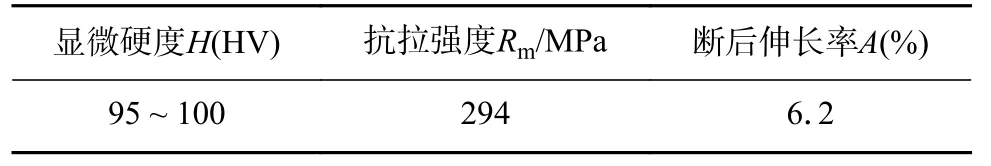

表2 6005A-T6 铝合金力学性能Table 2 Mechanical properties of 6005A-T6 aluminum alloy

焊接完成后,采用电火花数控切割机进行切样,采用金相砂纸和金刚石粉末抛光液进行初步金相的制备,试样腐蚀溶液配比为HNO3∶HCl∶HF∶H2O=1∶2∶2∶50,将化学腐蚀后的横截面置于Olympus-GX51 光学显微镜上进行微观组织分析,确定接头的宏观分区与各区域晶粒组织特征,为评定接头拉伸性能,从焊接接头上沿横向切取标准拉伸试样,后采用CSS-44300 电子万能试验机,对典型参数下的试样进行拉伸试验,拉伸速率为0.5 mm/min,获得FSW 接头的横向拉伸性能.

疲劳试验根据国家标准GB/T 13816—1992《焊接接头静态拉伸疲劳试验方法》,试验设备为PLG—200 型微机控制低频疲劳试验机,试验采用的循环应力比为0.1,试验频率为20 Hz.在开展疲劳试验过程中,当疲劳裂纹扩展到一定尺寸导致试验载荷无法继续增加时,自动卸载停振,并记录循环寿命循环次数,在拉伸和疲劳试验后采用Zeiss ZEISS-Compact 场发射扫描电子显微镜观察疲劳和拉伸断口,通过分析其典型断口微观形貌与特征,判定接头的断裂路径与断裂模式.

2 试验结果与分析

2.1 BT-FSW 接头

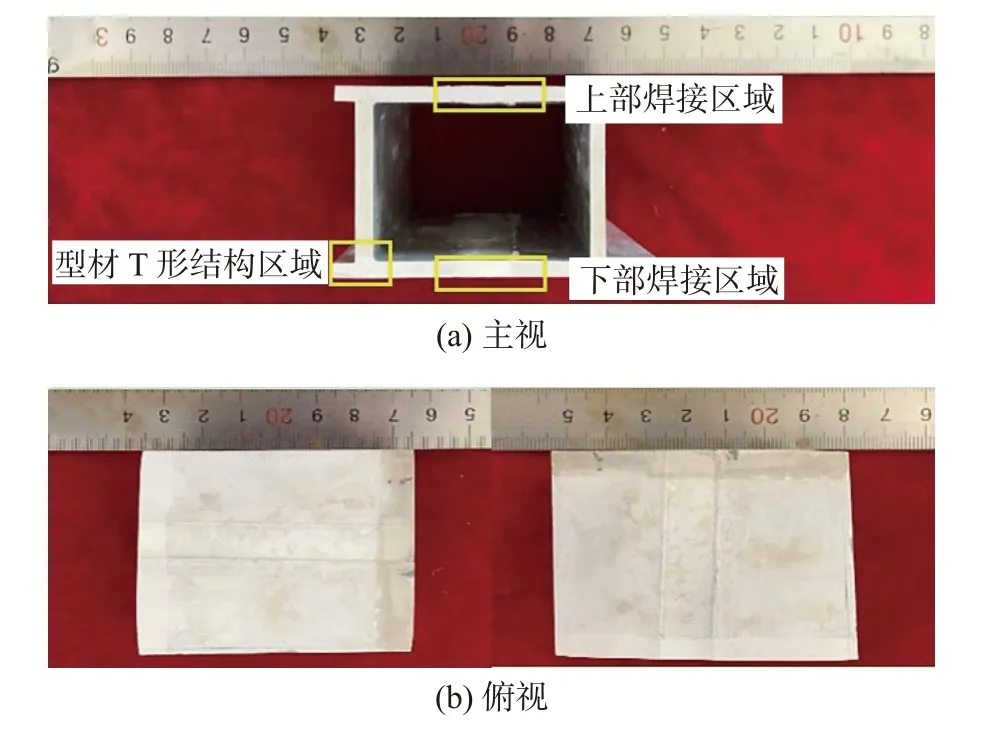

BT-FSW 试验得到的6005A-T6 铝合金型材对接接头宏观形貌如图1 所示,可以看出焊缝表面成形良好,无微裂纹和缩孔等表面缺陷.典型参数下接头的各区域微观组织如图2 所示.BT-FSW 接头横截面按照显微组织的不同可分为母材区(base metal,BM)、热影响区(heat-affected zone,HAZ)、热力影响区(thermal-mechanically affected zone,TMAZ)和焊核区(weld nugget zone,WNZ).母材区(图2b)由均匀分布的等轴晶粒组成,晶界处集聚分布着析出相;热影响区(图2c)组织经历了焊接热循环但不受搅拌头的搅拌和挤压作用,因此仅发生了高温作用下的晶粒长大以及析出相的溶解;热力影响区(图2d)属于焊核区与热影响区的过渡区域,其组织在经历焊接热循环的同时也受到搅拌头的间接机械搅拌和挤压作用,但不充分的搅拌并不能使原有组织完全破碎,而是发生了一定程度的变形,并在焊接热循环作用下发生回复和不完全再结晶,前进侧(图2d 左图)热力影响区组织与后退侧(图2d 右图)不同,晶粒组织呈现出明显的方向性,而后退侧向焊核区过渡平缓,晶粒组织的方向性较弱;焊核区(图2e)由于受到焊具直接搅拌,其晶粒形貌、大小与取向均发生了较大改变,焊核区不同位置再结晶晶粒组织都为无明显取向的等轴晶,这是由于在焊接过程中,这些区域的原始晶粒组织被搅拌头打碎,在热作用下发生完全动态再结晶.由于双轴肩搅拌摩擦焊使得接头在厚度方向上热输入均匀,厚度方向上几乎不存在温度梯度,使得焊核区上、中、下部晶粒大小形貌几乎没有差别.

图1 BT-FSW 接头宏观形貌Fig.1 Surface appearance for the BT-FSW joint.(a)points-based view;(b) top view

图2 BT-FSW 接头各区域晶粒组织Fig.2 Typical optical microstructure of BT-FSW joint.(a) joint cross section;(b) BM;(c) HAZ;(d)TMAZ;(e) WNZ

2.2 接头拉伸断口分析

6005A-T6 铝合金型材BT-FSW 接头横截面显微硬度的分布情况如图3 所示,其中AS 代表前进侧,RS 代表后退侧,接头焊缝区域的硬度均低于母材呈W 形,其中在HAZ 硬度最低,而WNZ 的硬度有所回升,较HAZ 高,HAZ 受到焊接热循环的影响,析出相和晶粒发生粗化,沉淀强化被削弱,硬度相对母材降低;WNZ 晶粒组织发生了细化,平均晶粒尺寸减小,位错密度增加,前者根据 Hall-Petch 方程可知会增强细晶强化作用,后者会提高位错强化作用,因此WNZ 的硬度相对HAZ 有所增加.TMAZ 材料在焊接过程中应变速率相对NZ 低,晶粒尺寸大于WNZ 但小于HAZ,因此其硬度介于HAZ 与WNZ 之间.

图3 接头显微硬度分布Fig.3 Microhardness distribution of BTFSW joint

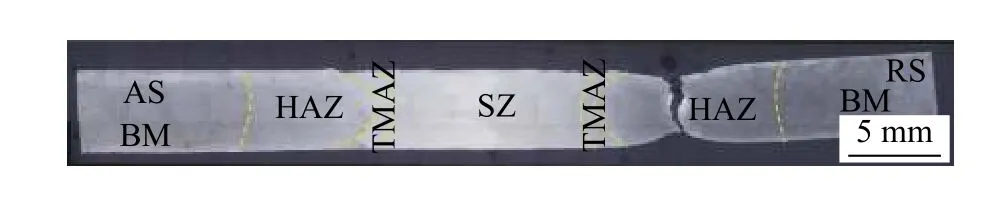

典型参数下6005A-T6 铝合金型材搅拌摩擦焊接头的拉伸断裂位置如图4 所示.试样的断裂位置位于焊缝后退侧的热影响区,这是由于焊接过程中后退侧温度高于前进侧,并且后退侧温度梯度较小,导致该区域沉淀相在焊接热循环的作用下发生粗化和溶解,沉淀强化效果减弱[21].拉伸时该区域塑性变形程度较高,容易产生应力集中并萌生裂纹而开裂.接头抗拉强度达到240 MPa,达到母材强度的81.6%.

图4 拉伸试样断裂路径Fig.4 Optical micrograph of tensile fracture path

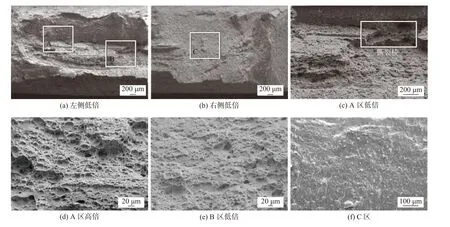

接头拉伸断口SEM 图像如图5 所示,从宏观形貌中可以看出断口存在明显的分区现象,断口左侧呈现出较强的塑性断裂特征(图5a),而右侧塑性断裂特征相对较弱(图5b).断口左侧A 区域分布着水平方向的撕裂棱(图5c),高倍图中可以看出在撕裂棱之间密集分布着韧窝(图5d 和图5e).当接头承载时,首先在薄弱区(如沉淀相颗粒周围)产生应力集中,随着应变量的增大,大量的裂纹开始在沉淀相颗粒周围行核、点状裂纹源由中间向周围发散扩展,导致撕裂棱的出现[22].当外加载荷达到一定程度时,接头在右侧发生较快的断裂,因此右侧断口呈现出较弱的塑性断裂特征,韧窝密度明显低于左侧(图5f).

图5 接头拉伸断口SEM 形貌Fig.5 Tensile fracture characteristics.(a) lower-magnification on the left side;(b) lower-magnification on the right side;(c) higher-magnifi cation on area A;(d) higher-magnification on area A;(e) lower-magnification on area B;(f)area C

2.3 接头疲劳断口分析

3.3mm 厚6005A-T6 型材试样在BT-FSW 后的疲劳试验结果(在疲劳试验过程中保留筋板)见表3,随着型材平行段宽度和厚度的不同,表现出的疲劳寿命存在显著差异.在相同平行段宽度条件下,型材平行段厚度越小,其所能承受的强度较小,导致材料的疲劳寿命降低,这也证实了厚板在BTFSW 焊接过程中表现出更好的断裂性能.型材平行段厚度较小时,疲劳断裂位置发生于前进侧热力影响区,这是由于BT-FSW 独特的流动行为造成的,在焊接过程中,由于前进侧热力影响区与焊核区分界明显,材料过渡急剧,且晶粒变形具有明显的方向性,这将有助于疲劳裂纹的萌生和快速扩展[23],并且前进侧材料流动速度大于后退侧,导致前进侧的材料致密度降低[24].在相同的加载载荷条件下,疲劳裂纹源首先在此处产生,并且逐渐发生扩展,最终导致疲劳破坏的产生.型材平行段厚度较厚,并且型材在疲劳试验过程中内部承受较大的应力时,容易在立筋熔合口发生疲劳失效,这是由于筋板T 形圆角过渡区域,在塑形加工的过程中发生剧烈的几何应变,微观区域表现为大量狭长的、具有明显取向的弯曲晶粒组织,在疲劳试验的过程中容易产生应力集中,故而成为裂纹开动的危险点.当型材结构的平行段宽度和厚度相同时,材料内部受到的平均应力越大,其产生疲劳失效的风险越大.当型材的平行段厚度相同时,平行段宽度较大、材料内部平均名义应力较大的型材面临的疲劳风险越大.

表3 6005A-T6 双轴肩FSW 试样疲劳试验Table 3 Fatigue results of BT-FSW for 6005 aluminum alloy

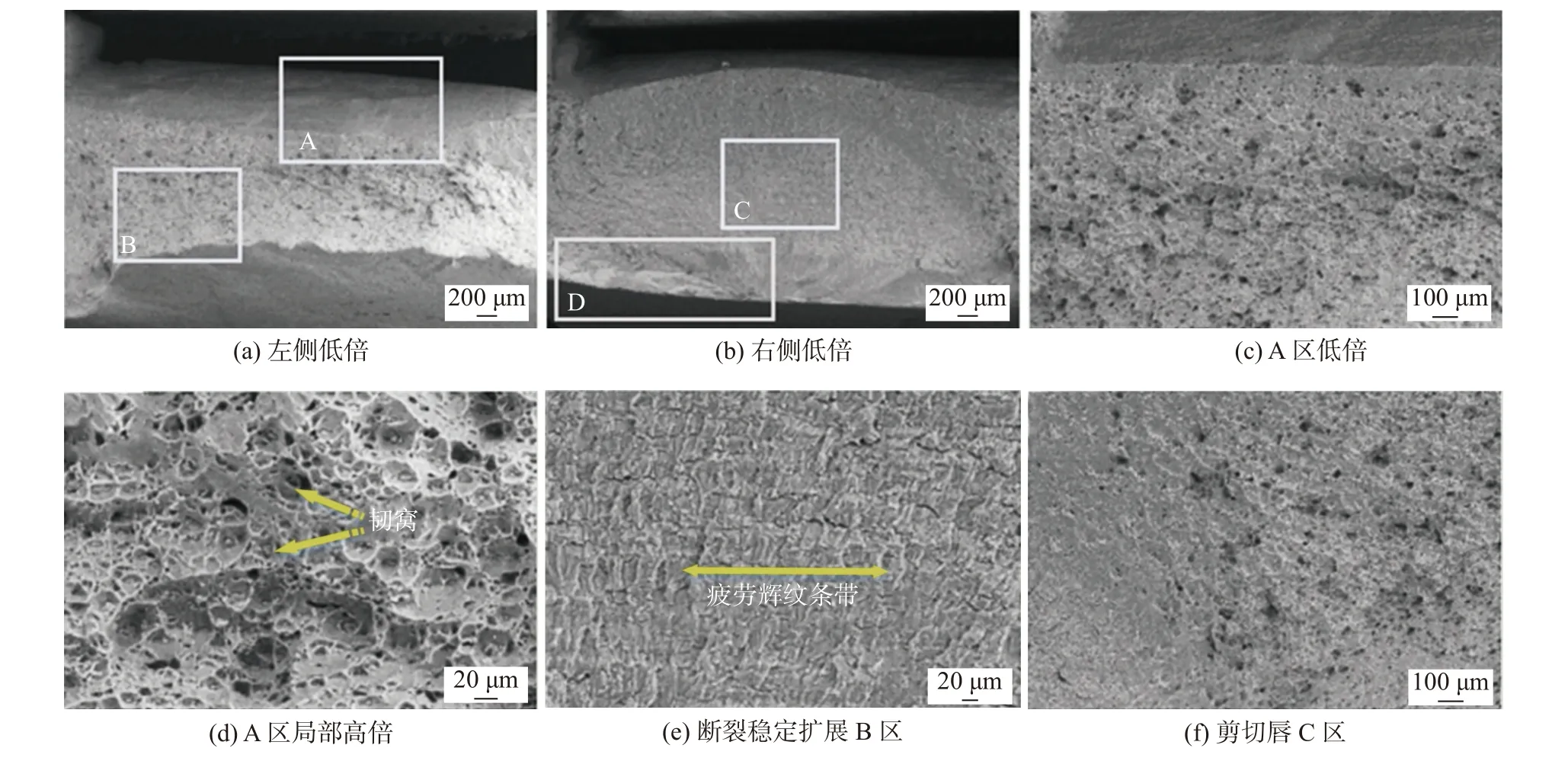

典型参数下 6005A-T6 铝合金型材 BT-FSW 接头的宏观断裂形貌如图6 所示,断裂位置为焊缝前进侧热影响区.疲劳断口微观形貌如图7 所示,断口左侧与右侧宏观形貌差别较大(图7a 和7b),断口左侧A 区表面存在大量的韧窝(图7c),且韧窝的平均直径和深度较大,在高倍镜下可以观察到韧窝中存在大量第二相颗粒(图7d),因此该区域呈现出塑性变形特征。在循环载荷的作用下,裂纹首先在第二相颗粒处萌生、扩展并生成韧窝,因此断口左侧区域为疲劳裂纹源区和扩展区;断口右侧B 区(图7e)为裂纹稳定扩展区,该区域相对光滑,附近存在较多疲劳条带,疲劳条带展开后为细小密集的疲劳纹,随循环次数增加而扩展延伸,条带形状多为弧形,呈河流花样;断口靠近表面的C 区(图图7f)为剪切唇,此区域只存在少量浅而小的纤维状韧窝,韧窝分布呈现不均匀性,呈现典型的疲劳断裂特征,这也被徐海涛等人[25]所证实.

图6 疲劳试样断裂路径Fig.6 Optical micrograph of fatigue fracture path

图7 接头疲劳断口SEM 形貌Fig.7 Fatigue fracture characteristics.(a) lower-magnification on the left side;(b) lower-magnification on the right side;(c) lower-magnification on area A;(d) higher-magnification on area A;(e) on lower-magnification on area B;(f)on area C

3 结论

(1) 典型参数下BT-FSW 接头横截面按照显微组织的不同可分为母材区(BM)、热影响区(HAZ)、热力影响区(TMAZ)和焊核区(WNZ).

(2) 接头焊缝区域的硬度均低于母材呈W 形,其中在HAZ 硬度最低,而WNZ 的硬度有所回升,较HAZ 高,接头的拉伸断裂位置位于后退侧热影响区.

(3)接头疲劳试件多断于前进侧热力影响区域,因为前进侧热力影响区与焊核区分界明显,材料过渡急剧,且晶粒变形具有明显的方向性.疲劳断口扫描分析显示:断口无明显缺陷,试件疲劳条带的扩展区和瞬断区具有典型的疲劳断裂特征.