基于试验和数值模拟的TC1/1060/6061爆炸焊接复合板界面分析

2023-09-20袁嘉欣邵飞白林越徐倩孙斌王敬涛

袁嘉欣,邵飞,白林越,徐倩,孙斌,王敬涛

(1.中国人民解放军陆军工程大学,南京,210007;2.中国人民解放军陆军装备部装备审价中心,北京,100010)

0 序言

不同种类的金属材料进行组合可以充分发挥不同材料的优势[1],铝合金具有质量轻的优势,钛合金具有较高的承载性能和优异的耐腐蚀性能,在铝合金板上附着一层钛合金薄板可以得到轻量化、高承载和耐腐蚀性能的钛/铝复合板,在结构和装备中具有较广阔的应用前景[2].

钛合金和铝合金性能差异较大,采用传统焊接方法不能成功进行焊接[3],爆炸焊接技术可以很好地解决这个问题,爆炸焊作为一种固态连接方法,可以实现任意不同种类金属的焊接,且焊接完成后可以得到高质量的界面[4-7].在钛/铝复合板的制备过程中,将钛合金和铝合金直接进行焊接[8],但是由于2 种材料不相容得到了平直状的结合界面,且存在较多缺陷,将纯铝夹层加入到钛/铝材料的爆炸焊接中[9-10],解决了爆炸焊接过程中界面动能损失过大的问题,避免界面出现连续熔化层等缺陷,并得到了规律且结合质量较好的界面.

大量的爆炸焊接试验需要耗费较大成本,且爆炸焊接过程中的界面现象无法观察,数值模拟因其成本低和方便快捷成为分析爆炸焊接过程和界面特征的有效方法.目前,光滑粒子流体动力学方法(smoothed particle hydrodynamics,SPH)由于其无网格以及可以在跟踪材料变形的同时捕获移动界面,凭借此优势已被应用到爆炸焊接的模拟中[11-12],已有学者采用SPH 方法对爆炸焊接过程进行了分析[13-14],目前多数试验都将爆炸焊接过程简化为冲击焊接,而没有考虑炸药的驱动作用和夹层的存在,爆炸焊接过程中2 个不同界面具有不同的界面特征,而目前对多层板爆炸焊接过程的模拟以及对多个界面的界面特征状态研究较少.

基于以上现状,采用爆炸焊接技术成功制备了TC1/1060/6061 复合板,对复合板的界面形貌和元素进行了分析,通过力学性能试验验证界面结合质量,采用数值模拟方法分析界面状态和爆炸焊接过程.

1 试验方法

试验中覆板(TC1)尺寸为620 mm × 300 mm ×2 mm,夹层(1060)尺寸为600 mm × 300 mm ×1 mm,基板(6061)尺寸为600 mm × 300 mm ×6 mm.钛合金和铝合金化学成分见表1 和表2.

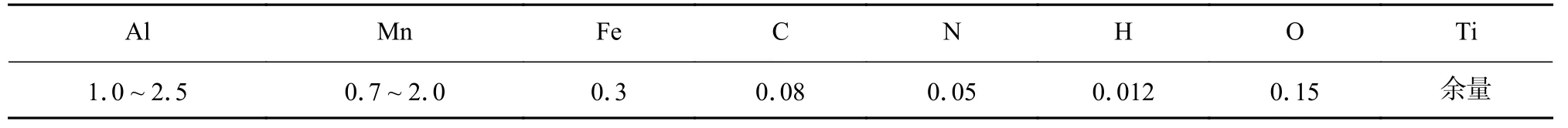

表1 TC1 化学成分 (质量分数,%)Table1 Chemical composition of TC1

表2 1060 和6061 化学成分 (质量分数,%)Table 2 Chemical compositions of 1060 and 6061

采用平行法进行爆炸焊接试验如图1 所示,试验中采用低爆速乳化炸药,炸药厚度为30 mm,密度约为0.8 g/cm3,爆速约为2.2 km/s,爆炸采用端部起爆方式,将炸药均匀分布在覆板上方,而后采用电雷管进行引爆,为了避免边界效应[15],覆板长度(620 mm)稍大于基板(600 mm)和夹层的长度(600 mm),各层板间的间距设置为2 mm,中间放置铜片作为支撑.

图1 爆炸焊接示意图Fig.1 Schematic of explosive welding

爆炸焊接试验结束后,采用线切割机对复合板进行切割取样,取样位置位于复合板中心的位置,以10% HF+10% HNO3+5% HCl 溶液为腐蚀剂对金相样品进行腐蚀,然后通过LEICA DZM2700 型光学显微镜观察界面形态,采用BRUKER D8 Advance 型X 射线衍射仪和OXFORD ULTIM MAX40 型能谱分析仪对界面附近的元素进行分析,根据国家标准GB/T 228.1—2010《金属材料拉伸试验第1 部分 室温试验方法》和GB/T 6396—2008《复合钢板力学及工艺性能试验方法》分别确定拉伸试样和剪切试样的尺寸,并在CS400-300 kN 型万能试验机上进行拉伸试验和剪切试验.

2 有限元模型及参数选取

2.1 有限元模型

TC1/1060/6061 有限元模型如图2 所示,模型中材料及相关参数与爆炸焊接试验一致,引爆点在覆板(TC1)的边缘位置,采用光滑粒子流体动力学方法(SPH)和任意拉格朗日-欧拉方法(arbitrary lagrangian eulerian,ALE)模拟爆炸焊接过程中复合板的不同部分,为了分析结合界面的波形、涡流的产生和射流的形成,采用SPH 方法模拟TC1 覆板、1060 中间夹层和6061 基板,ALE 方法用于模拟地基和乳化炸药,SPH 方法中的颗粒越小,模拟精度越高,但计算效率会降低,考虑到数值模拟的准确性和计算成本,模型长度取75 cm,SPH 方法中的粒度设置为0.1 mm,总粒子数量为68 100.

图2 TC1/1060/6061 有限元模型Fig.2 Finite element model of TC1/1060/6061

2.2 参数选取

乳化炸药选用Jones-Wilkins-Lee(JWL)状态方程,其压力和能量的关系为

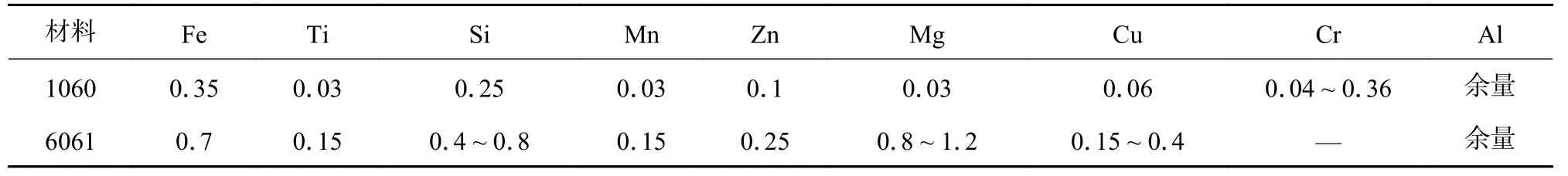

式中:P为爆轰产物的压力;V为爆轰产物的相对比容;E0为初始比内能;ω,R1,R2,A和B为材料参数,参数见表3[16].模拟中各层金属板和地基均采用冲击状态方程,并采用Steinberg-Guinan 本构模型描述覆板、基板及夹层的力学行为,以准确反映高速碰撞期间界面及其附近区域的应力应变行为.状态方程和本构模型参数见表4,其中,C为材料体积声速,S1和S2为拟合系数,Γ为Gruneisen 系数,为材料参数,G为剪切模量,Y为屈服应力.

表3 炸药的JWL 状态参数Table 3 JWL state parameters of explosive

表4 TC1、1060 和6061 的冲击状态方程和Steinberg-Guinan 本构模型参数Table 4 Parameters of Shock EOS and Steinberg-Guinan model for TC1,1060 and 6061

3 试验结果

3.1 界面形貌

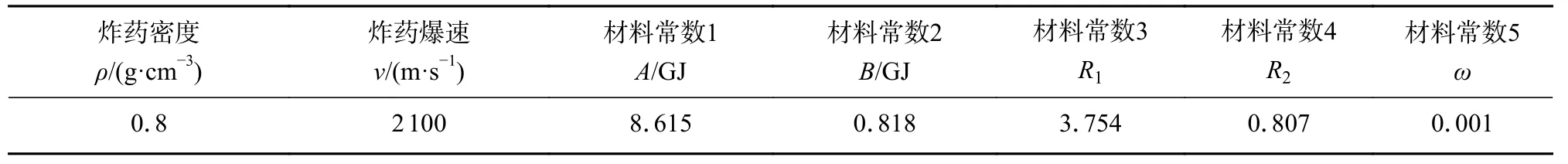

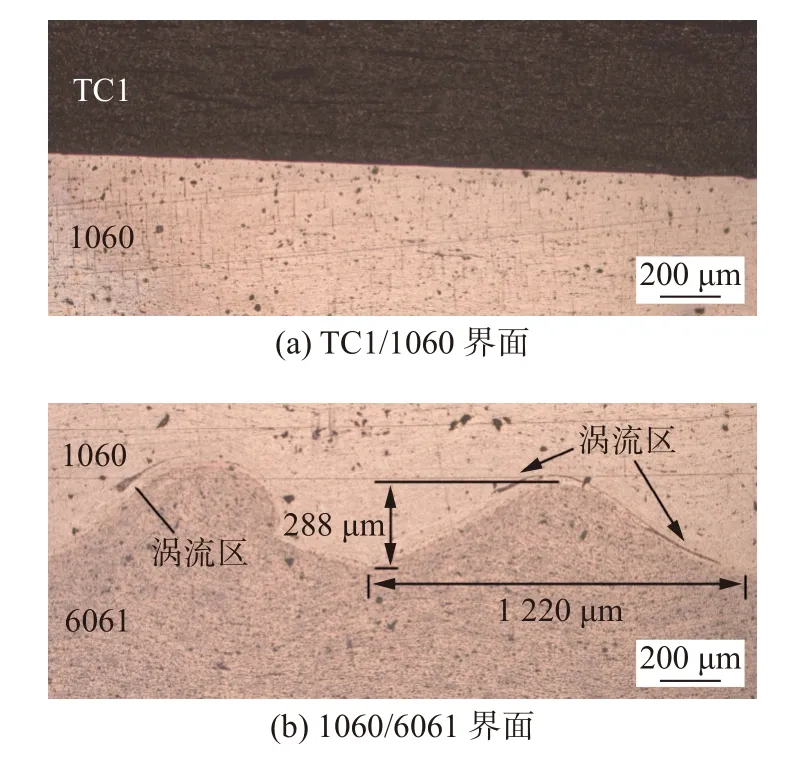

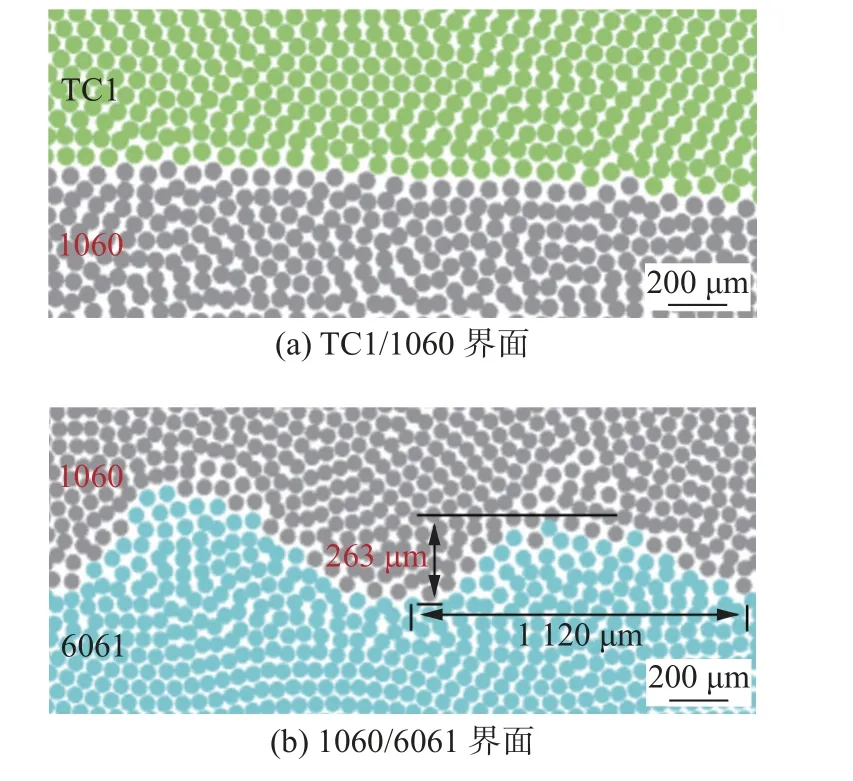

复合板的界面形貌如图3 所示,TC1/1060 界面呈现出直线型形貌(图3a),1060/6061 界面呈现出典型的波状形貌(图3b),且在每个波形附近都出现了涡流区,2 个界面均结合较好,不存在微裂纹等缺陷,6061 界面形成过程中射流与金属板发生周期性的相互作用而形成了连续的凹陷与隆起,而波状界面附近涡流区的形成是因为在波状界面形成时,涡流区位置的粒子与其它位置粒子存在较大的速度差,进而造成了此位置处粒子的搅拌与混合,形成了涡流区,经过测量其中一个波的波长为1 220 μm,振幅为288 μm,根据王耀华[17]对波状界面的划分,1060/6061 界面属于大波状结合界面.

图3 TC1/1060 界面和1060/6061 界面的界面形貌Fig.3 Morphology of TC1/1060 interface and 1060/6061 interface.(a) TC1/1060 interface;(b) 1060/6061 interface

通过数值模拟得到了复合板的界面形貌如图4 所示,数值模拟中2 个界面的位置位于复合板的中点,与试验中试样的取样位置一致,TC1/1060界面为直线型形貌,1060/6061 界面为大波状形貌,其中一个波形的波长为1 120 μm,振幅为263 μm,与测试形貌相比波形略有减小,这可能是由于爆炸焊接所用炸药中含有一些降低爆速的掺杂物,而数值模拟中炸药的参数设置与试验炸药参数存在误差造成,总体来看,建立的有限元模型可以很好地模拟复合板的爆炸焊接过程与结果,可以采用该有限元模型模拟复合板的界面形貌与界面状态.

图4 数值模拟得到不同界面的界面形貌Fig.4 Morphology of different interfaces obtained by numerical simulation.(a) TC1/1060 interface;(b)1060/6061 interface

3.2 界面元素

由于TC1/1060 界面两侧元素的不同,爆炸焊接过程中极易生成钛/铝金属间化合物.以往试验中在钛/铝界面处观测到了TiAl、TiAl2和TiAl3等金属间化合物[18],这些化合物呈现脆性破坏特征,可能会影响复合板的整体性能,因此,对TC1/1060 界面进行了X 射线(XRD)检测以观察是否有钛/铝金属间化合物产生,XRD 检测结果如图5 所示.结果表明TC1/1060 界面未检测到金属间化合物,在不含夹层的钛/铝金属板爆炸焊接中,界面处往往会因为能量沉积而产生缺陷及金属间化合物,而1060 夹层的存在将能量分配到2 个不同界面,避免了单一界面能量过高的情况,从而抑制了金属间化合物的产生.

图5 XRD 试验结果Fig.5 XRD test result

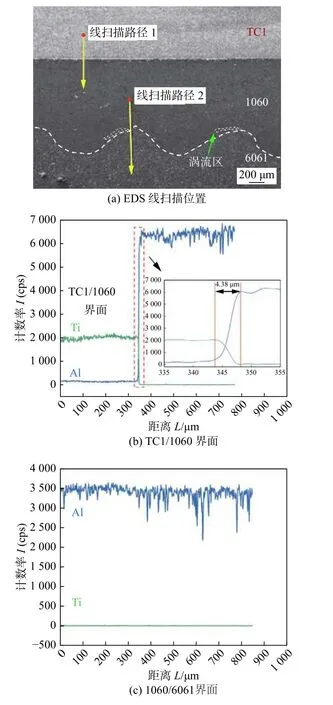

为了分析界面元素扩散情况,分别对TC1/1060界面和1060/6061 界面进行了能谱(EDS)测试如图6 所示,按图6a 中的线扫描路径1 和路径2 进行元素含量测试,TC1/1060 界面处Ti 元素和Al 元素含量发生了突变,界面处的元素扩散范围为4.38 μm.较宽的元素扩散范围可能导致脆性金属间化合物的生成,较窄的元素扩散范围可能导致界面的不完全结合,因此,该扩散范围既保证了界面具有较高的结合质量,同时又没有金属间化合物的生成,1060/6061 界面处仅存在Al 元素,表明夹层的存在阻止了Ti 元素向6061 层的扩散,从而避免了在1060/6061 界面处产生金属间化合物,这也是使用夹层的另一个优势.

图6 EDS 测试结果Fig.6 EDS test results.(a) EDS line scan position;(b)EDS result of TC1/1060 interface;(c) EDS result of 1060/6061 interface

3.3 界面状态

采用上述有限元模型进行爆炸焊接过程的模拟,并在1060/6061 界面观察到了射流的出现,界面开始出现射流时的速度云图如图7 所示,射流仅在1060/6061 界面出现,射流出现时的最大速度可达3.874 km/s,一部分速度较高的射流清洁金属表层的杂质,利于焊接过程的进行;而另一部分速度较小的射流参与界面波形的形成.

图7 1060/6061 界面开始出现射流时的界面速度云图Fig.7 Velocity cloud image when jetting starts to appear at 1060/6061 interface

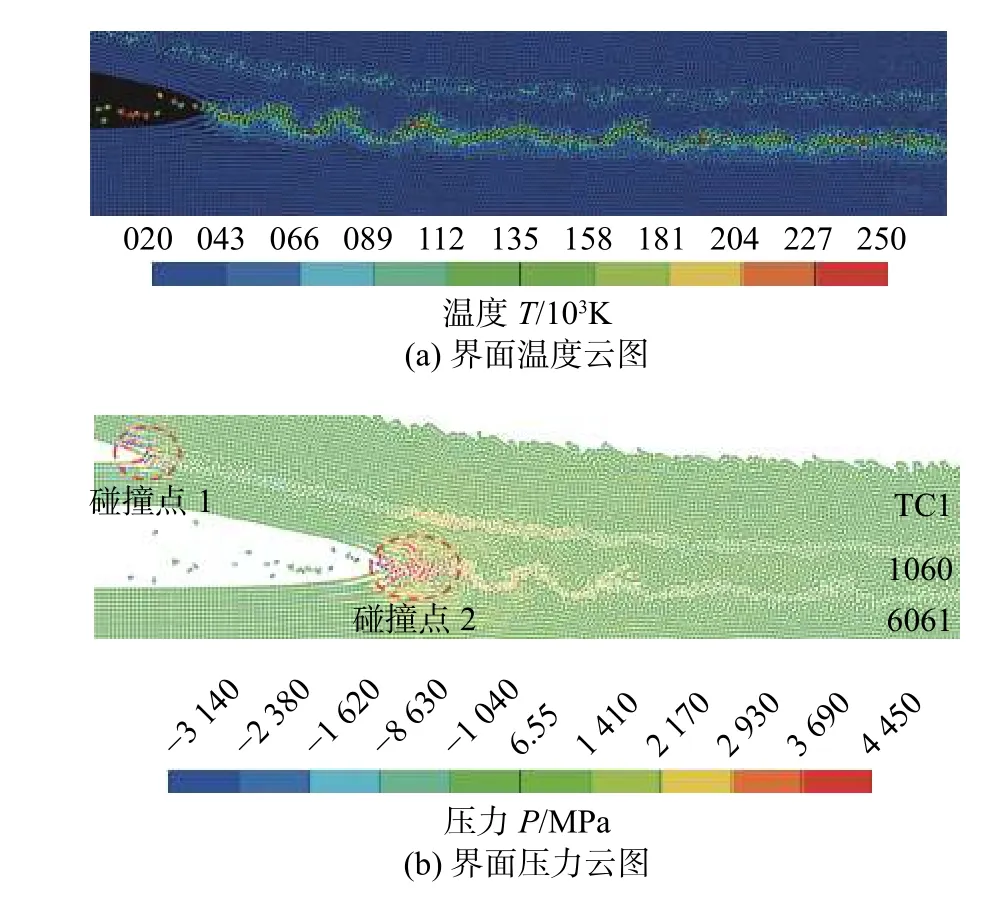

选取0.043 9 ms 时刻的界面状态为分析对象,对界面温度和界面压力进行分析如图8 所示,图8a 为界面处的温度分布,温度场沿着界面形貌进行分布,TC1/1060 界面的温度呈现直线型在200~ 890 K 之间,1060/6061 界面的温度呈现出波状,最高达到2 500 K,爆炸焊接过程历时极短,2 个界面处碰撞后的热量不能够及时向外传递,因此界面处温度较高;图8b 为界面的压力云图,在碰撞点处的压力最大且呈现出椭圆形分布,在高压作用下,2 个界面在碰撞点处成功进行焊接,而碰撞点经过的位置压力迅速下降.

图8 0.043 9 ms 时的界面状态云图Fig.8 Interface status cloud image at 0.043 9 ms.(a)interface temperature cloud image;(b) interface pressure cloud image

在炸药的驱动下,板向上运动为y轴正方向,向下运动为y轴负方向,y方向的速度可以反映出不同金属板的碰撞和结合过程,分别选取TC1、1060 和6061 层的高斯点进行分析,其中TC1 下层选取2 个高斯点(17 和19),1060 上层和下层各选取2 个高斯点(7 和9,12 和14),6061 上层选取2 个高斯点(2 和4),图9a 和图9b 分别为高斯点2,4,7,9 和12,14,17,19 的y方向变化曲线,高斯点12,14,17 和19 的曲线反应了TC1 板和1060 板的焊接过程(图9b).

图9 y 方向速度变化曲线Fig.9 The Y-direction velocity curve.(a) the Y-direction velocity curve of different gauss point ;(b) the Ydirection velocity curve of different gauss point

在炸药的驱动下,TC1 板向下运动,每层板之间设置了2 mm 的间距,因此TC1 板的存在一个加速过程(高斯点17 和19),y方向速度在TC1 板与1060 板的碰撞点处发生了剧烈的转向,这种现象的驱动力是从冲击点后最大压力到冲击前自由表面零压力的压力梯度[19],相同的现象同样出现在1060 板与6061 板碰撞的过程中.高斯点12 和17 的曲线以及高斯点14 和19 的曲线在速度突变后的轨迹相同,这表明TC1 板与1060 板碰撞后成功焊接,并以相同的速度运动,值得关注的是,高斯点12,14,17 和19 的曲线在结合后均出现了第二个峰值,这是因为TC1 板与1060 板焊接后成为一个整体,并以相同的速度向6061 板运动,高斯点2,4,7 和9 的曲线反应了TC1 板与1060 板成功焊接后1060 板和6061 板的焊接过程(图9a),在1060板与6061 板发生碰撞后成功焊接,此时3 层板成功焊接的部分以相同的速度运动.

3.4 力学性能

为了验证TC1/1060/6061 复合板界面的结合质量,对复合板进行了拉伸试验和剪切试验,复合板抗拉强度和剪切强度分别见表5.

表5 复合板拉伸试验和剪切试验Table 5 Tensile and shear tests of composite plate

拉伸试验和剪切试验均为3 个试样,抗拉强度和剪切强度取3 个试样的平均值,每个试样的抗拉强度以及平均抗拉强度(394.99 MPa)远大于理论合格抗拉强度(365.57 MPa),试样的平均剪切强度为98.61 MPa,复合板具有较高的抗拉强度和剪切强度,可以在实际结构中应用,同时也表明复合板界面缺陷较少,结合质量较高.

4 结论

(1) TC1/1060/6061 复合板的TC1/1060 界面呈现出直线型形貌,1060/6061 界面呈现出大波状形貌,且每个波形都伴随着涡流区的产生,2 个界面均结合较好,不存在微裂纹等缺陷.

(2)夹层的存在解决了单一界面能量过高的问题,将总能量分配至2 个不同界面,TC1/1060 界面处的Ti/Al 元素扩散范围为4.38 μm,且未检测到金属间化合物,夹层同时阻止了Ti 元素向6061 层的扩散,1060/6061 界面仅存在Al 元素.

(3)通过数值模拟再现了爆炸焊接过程,并观察到了射流现象,温度场沿着界面形貌进行分布,TC1/1060 界面温度在200~ 890 K 之间,1060/6061界面温度最高达到2 500 K,2 个界面的压力在碰撞点处达到最大,且呈现出椭圆形分布.

(4) TC1/1060/6061 复合板的抗拉强度为394.99 MPa,远高于理论合格抗拉强度值,剪切强度为98.61 MPa,复合板的力学性能满足使用要求.