某型航空发动机加力参数异常故障原因分析

2023-09-15张帆唐建根李凯李鹏辉陈盼蔡震

张帆,唐建根,李凯,李鹏辉,陈盼,蔡震

(成都航利(集团)实业有限公司,四川 彭州 611930)

0 引言

某型航空发动机为模拟电子-机械液压控制的军用双转子加力涡轮风扇发动机[1]。受喷口喉道面积与加力供油量的匹配性影响,某型航空发动机接通加力控制规律复杂,燃烧条件恶劣,涉及因素较多,为准确定位某型航空发动机加力参数异常故障诱因,以发动机加力状态控制计划和调节规律为基础,建立了以“发动机参数异常”为顶事件的故障树。按照故障树进行性能试验、分解检查与故障原因分析,准确定位故障源。

1 故障现象

某型飞机飞行过程中,该机飞行后半程长时间有加力接通信号。机组检查发现发动机停车时喷口喷出一团火焰,停车后加II、III号输油圈有燃油滴出,2 min后漏油现象消失。飞参判读该机在工作中退出加力后,加力仍然接通。飞机滑回后收油门停车期间,长时间有加力接通信号(中间有几次短时间加力断开)。同时喷口收放转速异常,收油门退出加力后,当N2转速下降到97%时喷口异常放大,着陆时喷口为大喷口(此时应为小喷口)。检查喷口加力调节器液压延迟器、液压放大器刻度盘在油门刻度盘为0°时,刻度为82°(规定值为58°~60°)。

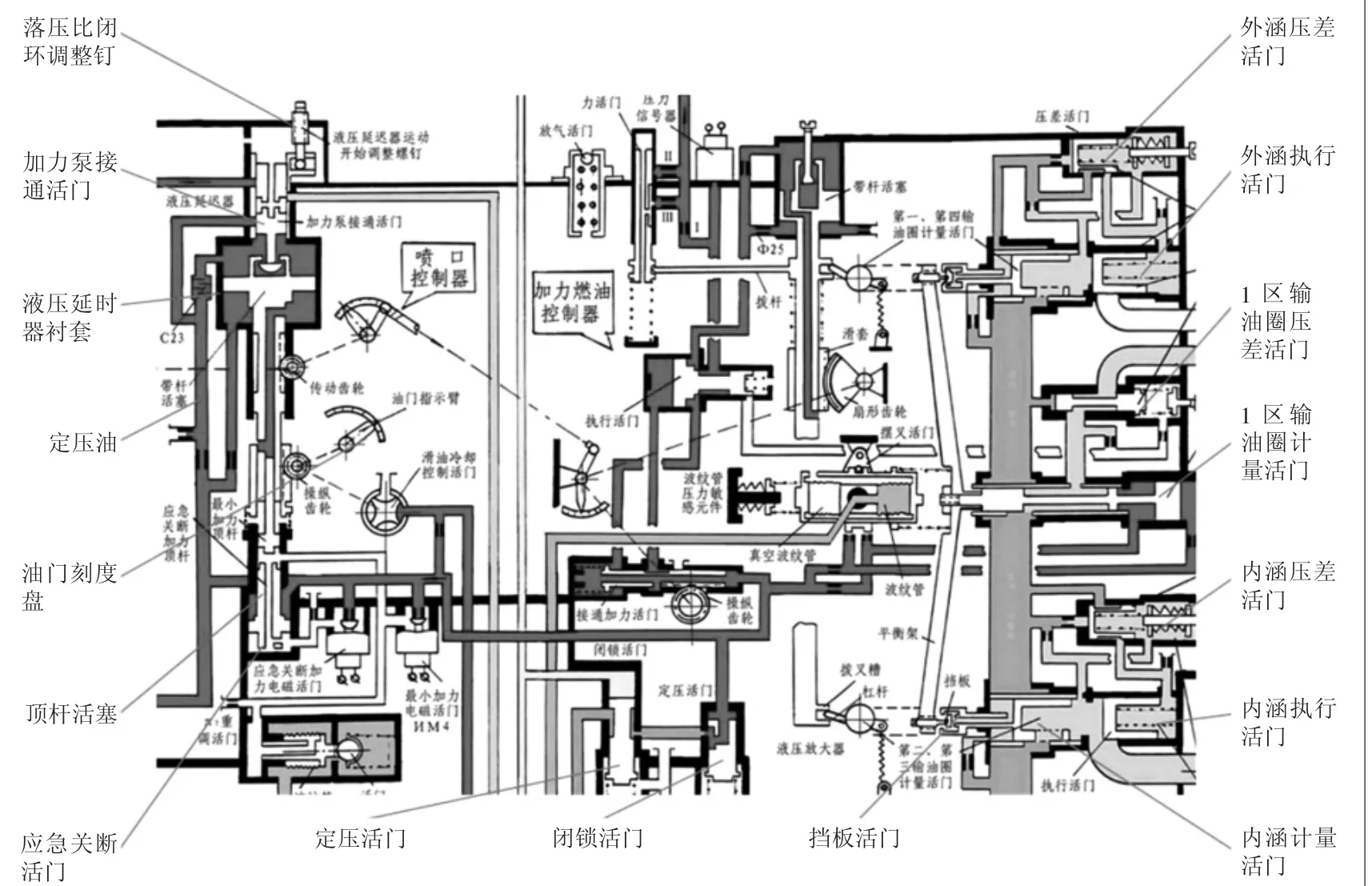

2 发动机加力接通原理

发动机各个工作状态是靠移动发动机的油门操纵杆来实现控制的。发动机起动过程进入加力域,高压转子换算转速[2]N2R必须大于85%。当高压转子换算转速N2R达到85%时,发动机综合电子调节器的加力控制与信号组合才能解除加力联锁,发动机进入加力状态。油门角度从非加力位置到加力域的任意位置时,加力接通过程开始。此时,液压延迟器活塞杆上的衬套随油门杆下移到加力域的相应位置,打开液压延迟器活塞下腔回油路。液压延迟器活塞位置与油门杆给定位置下活塞停止下移,液压延迟器活塞位置匹配油门杆给定位置。随着液压延迟器活塞的下移,加力接通活门被液压延迟器活塞推动向左移动,切断执行活门左腔的回油路,执行活门投入工作,使压力信号器前和控制压力活门前的油压升高。此时压力信号器向发动机综合电子调节器内的加力控制与信号组合发送“已向加力燃烧室供油”的信号,发动机综合电子调节器向加力点火装置发送点火信号,执行点火命令后,使加力燃烧室产生30 s的电火花。同时,加力控制与信号组合使最小加力电磁活门通电,打开定压油的来油路,使顶杆活塞在定压油的作用下向上移动到最小加力原来的加力域任意位置。加力燃油按最小加力状态进行调节,避免发动机因加力接通而带来较大波动。当加力燃烧室内离子火焰探测器检测到稳定火焰信号后,向发动机综合调节器发出指令,最小加力电磁活门断电,作用在顶杆活塞下腔的定压油被关闭,顶杆活塞下移解除对液压延迟器活塞杆的作用,液压延迟器活塞下移到油门杆给定的衬套位置。工作原理如图1所示。

图1 加力接通系统液压延迟器原理图

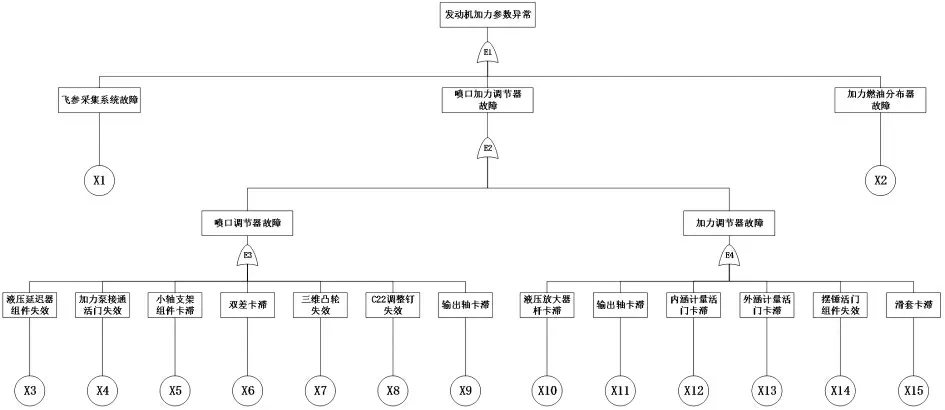

图2 发动机加力参数异常故障树

图3 喷口加力调节器输出杆叉件

3 故障树建立与故障检查

航空发动机加力系统是一个复杂的系统,加力燃烧室由于风速高、压力低,点火条件恶劣。整个加力点火所涉及的部件、附件有喷口加力调节器、加力燃油分布器等。如果参与加力点火的任意一环出现偏差就可能引起发动机加力参数异常故障。通过对加力燃油控制系统结构和工作原理分析可以看出,加力燃油控制系统基本上是一个全串联的系统,用故障树的方法来建立加力燃油调节系统故障树[3]。故障树建立的具体过程是选定加力燃油调节系统“发动机加力参数异常”故障作为整个系统(故障树)的顶事件,建立故障树,再根据故障树对故障原因进行逐级检查。

根据喷口加力燃油控制系统各子模块工作原理分析,加力参数故障涉及飞参采集系统故障,喷口加力调节器故障与加力燃油分布器故障,结合本次加力参数异常伴随喷口异常放大现象,重点对喷口加力调节器进行性能试验与分解检查。

3.1 性能试验

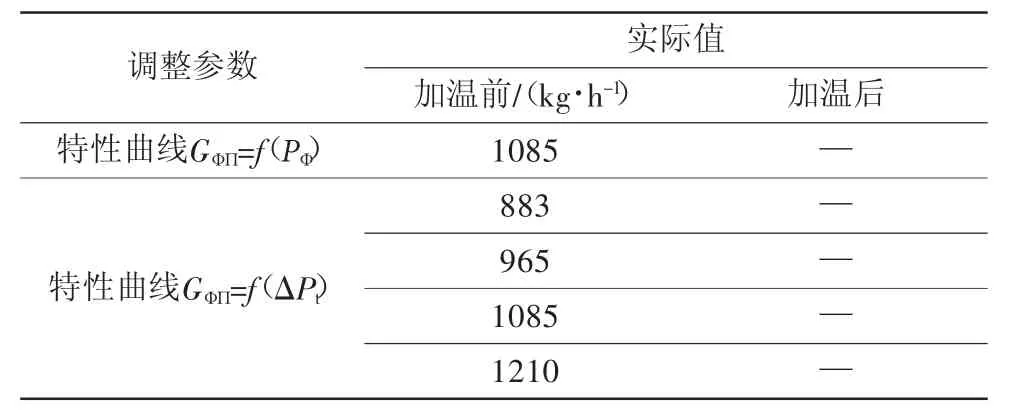

根据故障现象,保持返厂状态进行性能试验,保持油门角度为小角度,上试验器开机检查加力输出角度、加力输油圈流量、检查Ф10指令压力。针对故障现象对加力输油圈流量进行针对性检查,结果如表1所示。

表1 流量特性曲线

检查结果为当油门角度为小角度时,加力输出角度为81刻度,Ф10指令压力为1.3 MPa。起动流量超出工艺要求范围上限,试验结果表明,油门角度与输出角度匹配异常,喷口加力调节器一直维持在部分加力状态。

3.2 分解检查

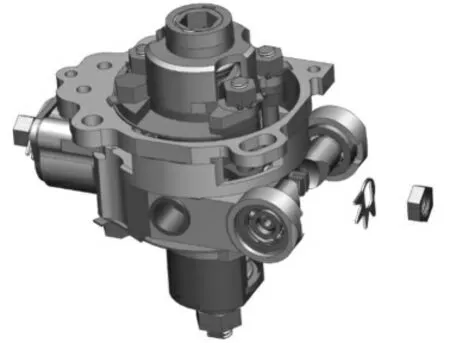

根据喷口加力调节器性能试验检查情况与故障树列举的底事件,取下喷口加力调节器输出杆叉件,分别检查喷口输出轴与加力输出轴灵活性,发现喷口调节器输出轴卡滞无法转动,加力调节器输出轴可转动。

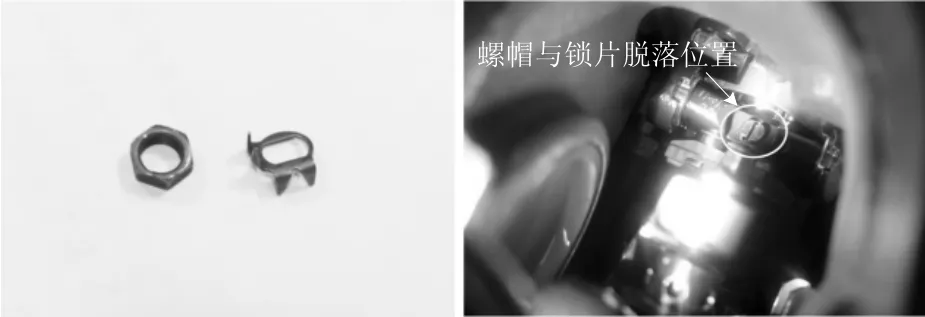

根据输出轴卡滞情况着重分解喷口调节器,将喷口加力调节器分解至喷口调节器与加力调节器,分解小轴支架组件发现,小轴支架壳体结合面与喷口壳体间有1个螺帽和1个锁片(如图4),均为加力调节器摆锤活门组件上的螺帽与锁片,且检查加力调节器壳体内腔发现摆锤活门组件螺帽与锁片脱落。

图4 摆锤活门组件螺帽、锁片与加力调节器内腔情况

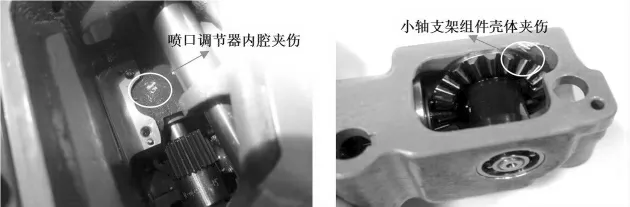

小轴支架组件与喷口壳体存在卡滞夹伤,如图5所示。初步分析为螺帽与锁片在小轴支架与喷口内腔壳体之间使小轴支架卡滞且造成小轴支架与喷口加力调节器壳体夹伤。

图5 喷口调节器内腔情况与小轴支架组件

进一步分解检查,发现脱落的螺帽和锁片来自摆锤活门组件。螺帽与锁片脱落后,通过低压腔进入喷口调节器,卡在小轴支架齿轮处,导致喷口调节器输出轴卡滞。

分解其余喷口加力调节器零组件,未见异常。按照故障树底事件排查,根据上述分解检查情况,可以排除底事件X1~X4、X6~X15,无法排除底事件X5小轴支架组件卡滞造成本次故障的可能。

4 加力参数异常故障原因分析

4.1 加力退出异常原因分析

根据喷口加力调节器燃油系统原理(如图6),当小轴支架卡滞时,小轴支架通过传动齿轮使喷口输出轴无法转动。喷口输出轴与加力输出轴通过输出杆叉件相连,发动机收油门退出加力时,将油门杆从加力域收到非加力区域,油门指示臂带动滑油转换活门转动,沟通滑油转换活门下腔的回油路,使加力燃滑油热交换器退出工作。液压延迟器活塞杆上的衬套上移关闭液压延迟器活塞下腔的回油路。由于液压延迟器活塞杆与喷口输出轴相连无法移动,加力泵左腔回油无法打开,加力泵无法停止供油。同时也无法将油门指令传递给加力调节器,加力调节器由于输出轴卡滞停留在81刻度,发动机一直维持在部分加力状态[4],加力无法正常退出。

图6 喷口加力调节器燃油系统原理图

4.2 喷口收放转速异常原因分析

根据喷口加力调节器燃油系统原理(如图6),当小轴支架卡滞时,小轴支架通过传动齿轮使喷口输出轴无法转动,发动机进入加力状态后,喷口调节器程序机构按Fk=f(PLA,T1)调节规律给定喷口限动值。喷口分油活门下端衬套打开分油活门活塞上腔的回油路,使分油活门活塞上腔油压降低,分油活门停止下移。从而限制喷口截面面积,使发动机喷口不能小于程序机构给定的位置。喷口调节器程序机构[5]按Fk=f(PLA,T1)规律调节喷口液压限动线,使发动机喷口截面面积在部分加力状态不能小于其限定值。飞机着陆收喷口时,喷口加力调节器着陆关喷口电磁活门沟通定压油使落压比挡板活门关闭,但由于喷口调节器输出轴处于81刻度,发动机处于部分加力状态,液压限动位限制使喷口处于部分加力喷口状态的喷口位置,喷口无法正常收小导致着陆时喷口收放异常。N2转速下降到97%时喷口异常也是由于液压限动位限动喷口位置所致。

4.3 摆锤活门组件螺帽与锁片脱落原因分析

根据摆锤活门组件结构(如图7),螺帽脱落的原因为摆锤活门组件螺帽拧紧未到位、锁片锁尖未贴紧到位。该结构在飞行过程中受振动导致螺帽有略微松动,螺帽对锁片的压紧不足致使锁片锁尖一侧向远离螺帽的方向上产生微小位移,从而使螺帽继续松脱,导致螺帽完全脱落。摆锤活门组件螺帽与锁片模拟松动过程如图8所示。

5 故障结论

根据返厂检查情况,结合上述分析,导致本次故障的原因为喷口加力调节器摆锤活门组件螺帽拧紧未到位、锁片锁尖未贴紧到位,该结构在飞行过程中受振动导致螺帽有略微松动,螺帽对锁片的压紧不足致使锁片锁尖一侧向远离螺帽的方向上产生微小位移,从而使螺帽继续松脱,进而导致螺帽完全脱落。螺帽与锁片通过低压腔进入喷口调节器使小轴支架组件卡滞,进而输出轴卡滞导致输出角度停留在81刻度,发动机一直维持在部分加力状态。发动机无法正常退出加力导致加力退出异常,液压限动位限动喷口位置导致喷口收放转速异常,进而引起发动机参数异常。

图7 摆锤活门组件螺帽与锁片结构

图8 摆锤活门组件螺帽与锁片模拟松动过程

6 结语

本文通过对发动机加力参数异常故障的研究,通过故障机理分析,结合喷口加力调节器结构与特点,按照故障树进行性能试验、分解检查与故障原因分析,最终定位故障源,并为发动机类似故障提供了可借鉴的思路与方法。