S Zorb装置适应国Ⅵ B汽油升级生产优化探讨

2023-09-05刘丛林林坤

刘丛林,林坤

(中国石油化工股份有限公司济南分公司,山东 济南 250101)

随着对环境保护要求的提高,提升汽油产品的质量变得愈发重要。2022年3月份国家能源局发布指导意见,提出要深入推进成品油提质升级,在2023年1月起全国全面供应国Ⅵ B车用汽油。相比于现行的国Ⅵ A汽油质量指标,其汽油烯烃含量要下降3%(体积分数),由最高不高于18%降至不高于15%。降低汽油烯烃组成有助于发动机内油品充分燃烧,有利于降低污染物的排放。但是,众所周知汽油中烯烃组分的辛烷值高于烷烃。降低烯烃组分势必要增加汽油的辛烷值损失,增加成品汽油的调配压力[1-2]。济南分公司催化裂化吸附脱硫(S Zorb)装置生产的精制汽油占了该公司汽油调和组分的近七成。因此,优化S Zorb装置操作参数,在满足脱硫等达标的前提下,尽可能高地保留汽油辛烷值是保证汽油出厂,提高企业经济效益的重点。

济南分公司催化汽油吸附脱硫装置采用S Zorb专利工艺技术,该技术基于吸附作用原理,通过吸附剂选择性地吸附含硫化合物中的硫原子对催化汽油进行脱硫。与加氢脱硫技术相比,具有脱硫效率高、辛烷值损失小、建设成本小、操作费用低等优点。装置设计规模90万t/a,2009年12月首次开工投产,配合生产国Ⅲ汽油;2013年大检修期间进行120万t/a扩能改造,提质生产国Ⅳ汽油,2018年济南分公司炼油结构调整提质升级改造项目中进行180万t/a扩能改造,增设一套90万t/a催化汽油吸附脱硫装置,与原装置共用一套原料与新氢进装系统,设计操作弹性60%~110%,满足生产国Ⅴ、国Ⅵ汽油要求。主要包括进料与脱硫反应、吸附剂再生、吸附剂循环和产品稳定四个部分。S Zorb装置原料为催化稳定汽油,烯烃是催化汽油辛烷值的重要组分,在现阶段汽油质量不断升级,烯烃含量要求更加严格,提升反应深度也会促使烯烃加氢饱和生成烷烃,从而导致辛烷值损失。所以提升反应深度同时保证烯烃组分的比例是生产过程中工艺调整的重要目标[3]。

烯烃加氢饱和是S Zorb装置生产中不希望发生的副反应,对其有影响作用的因素主要有氢油体积比,反应压力,反应温度,质量空速,吸附剂活性等。本文根据济南分公司S Zorb装置工艺调整和辛烷值变化,归纳参数调整及变化规律,对后续调整优化提供参考。

1 氢油体积比的影响

氢油体积比是指装置循环氢中氢气组分和进料汽油的体积比,在S Zorb装置压力不变的情况下,提高循环氢的纯度即相应提高氢油体积比。虽然提高循环氢的纯度有利于装置脱硫反应,但是会加深烯烃饱和增加油品的辛烷值损失。目前装置的脱硫率满足工艺指标,在保证脱硫率达标的前提下,试图降低辛烷值损失,即降低循环氢的纯度。为此,装置用氢气占比80%的低分气取代原来氢气占比98%的纯氢作为补充氢源。随着补充氢源纯度的降低,循环氢的纯度也相应下降。

1.1 调整低分气作为补充氢源的组分及辛烷值变化

在10月21日补充氢源调整后,S Zorb装置循环氢的氢纯度相应发生变化,如表1所示。

表1 氢源调整后循环氢纯度变化

循环氢中氢气组分由平均89.92%降到72.67%,降低17%,甲烷、乙烷组分的体积分数有明显提高,导致相对密度有所上升,其他组分没有较明显变化。小分子烷烃体积分数的增加正是切换氢源而引入的。

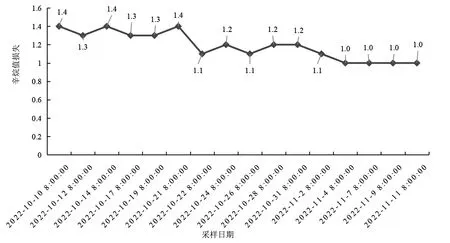

图1显示氢气组分变化之后,S Zorb原料与产品汽油辛烷值的差值,即辛烷值损失的变化。可以看出,辛烷值损失呈下降趋势,平均减低了0.2%。其发生下降的转折点正是10月22日分析的产品样,考虑到反应调整到生成产品的时间差和调整后10个产品样的数据,可以直观地看出辛烷值损失的降低。

图1 循环氢变化后辛烷值损失的变化

1.2 调整低分气的流程介绍

此次调整采用的低分气来自公司内柴油加氢和润滑油加氢等装置,如表2所示,调整前后采样数据显示,氢气纯度降低明显,约为原来85%。可见氢分压的减少,降低了辛烷值损失。

表2 氢源调整后补充氢纯度数据

如图2所示,为了将低分气引入S Zorb补充氢源,利用低分气进重整PSA单元部分管线,新配脱氨后低分气去新氢管线,将脱氨后低分气引入新氢罐前。缩短了施工工期,降低了动改流程的成本。同时保留原有管线,方便实现低分气和原有的管网氢气之间的切换,在低分气中断时可以重新投用原管网氢气,避免因为补充气源的中断造成S Zorb装置停工。

图2 新增低分气引入S Zorb流程

2 反应压力的影响

在氢纯度降低后,辛烷值损失呈下降趋势,为了进一步减低辛烷值损失,S Zorb装置进行了降压操作。在氢气组分变化不大的情况下,降低反应压力使烯烃加氢反应速率降低。同时由于烯烃加氢饱和是总体积减小的反应,降低反应压力也有利于抑制反应向正向进行。如图3所示,从12月10日到12月31日,反应压力从平均2.3 MPa逐渐降低到2.0 MPa左右。图4反映出对应计算降压情况下辛烷值损失的变化。

图3 反应压力变化

图4 反应压力变化后辛烷值损失的变化

由图4可以看出反应压力逐渐降低的过程中,辛烷值损失逐渐从1.7降低到1.2。可能由于双重作用的原因,反应压力对汽油辛烷值的影响比较明显。在保证产品质量分情况下,可以优先考虑反应压力作为调节辛烷值的手段。

3 反应温度的影响

由于吸附脱硫是一个微放热反应,加氢饱和反应是强烈的放热反应,根据反应动力学分析,提高反应温度将增加脱硫率,改善产品质量,同时较高的反应温度有利于抑制烯烃加氢饱和反应,减少辛烷值损失。为此,S Zorb装置逐渐提高了反应温度。如图5所示,从1月1日到1月12日,S Zorb反应温度逐渐从420 ℃提高到425 ℃,适当提高反应温度,在不影响反应脱硫率的情况下,辛烷值损失呈现下降趋势。图6可见,辛烷值损失从1.4减少到0.8,最大减少了0.6。

图5 反应温度的变化

图6 反应温度变化后辛烷值损失的变化

4 质量空速的影响

S Zorb装置质量空速是反应器进料量与反应器中吸附剂藏量之比,增大质量空速,减少汽油在反应器中的停留时间,会减少烯烃加氢饱和的程度,但同时会降低脱硫的效果。由于反应器进料量由调度平衡全厂物料统一部署,且尽量保持稳定,改变质量空速就需要增减吸附剂藏量来实现。相比于对辛烷值损失的影响,改变吸附剂藏量容易引起精制汽油硫含量的超标,所以现阶段维持质量空速在稳定的范围。

5 吸附剂活性的影响

实际生产中,通常通过调整再生吸附剂载硫量调整吸附剂活性。吸附剂载硫量越低,吸附剂活性越高,汽油脱硫效果越好,烯烃加氢反应程度越大,辛烷值损失越大。现阶段吸附剂载硫量经过优化控制在质量分数7%以上,已经处于较高的水平,可以满足汽油脱硫的要求。因此对吸附剂活性保持现有参数。随着吸附剂研发的深入,后期尝试试用新催化剂满足降低辛烷值损失的要求。最新研制的催化剂可以促进汽油烯烃和正构烷烃的异构化和芳构化反应,满足在降低烯烃含量的同时降低辛烷值损失,在中石化某炼油厂试用取得了产品汽油烯烃转化率增加2%~3%,辛烷值损失减少0.3~0.6的效果[4]。

6 结论

在国Ⅵ B汽油全面使用的情况下,S Zorb装置尝试在降低烯烃含量的同时最大化降低辛烷值损失,从氢油比、反应压力、反应温度、质量空速、吸附剂活性等多角度进行分析,并且通过控制变量分析氢油比、反应压力、反应温度三方面变化和辛烷值损失的关系,可以看出降低氢油比,降低反应压力,提高反应温度均有利于降低辛烷值损失。不仅直观展现辛烷值损失随优化操作条件的减少,还可以看出单一因素调整对辛烷值损失影响的程度。对今后的工艺操作调整有借鉴意义。此外探讨了质量空速和吸附剂活性对辛烷值损失的影响,在正常生产中配合全公司工艺调整,不宜频繁调整质量空速;而为了日后满足汽油质量的更高要求,应尽快试用新开发的吸附剂产品。