锂离子电池组液冷式热管理系统的设计及优化

2023-07-31刘书琴王小燕张振东段振霞

刘书琴,王小燕,张振东,段振霞

(1江苏省盐城技师学院,江苏 盐城 224000;2上海理工大学,上海 200093)

锂离子电池因其能量密度大、自放电率低、无记忆效应[1-2]等优点被广泛应用于电动汽车储能系统中。锂离子电池在充电和放电工作中会产生热量,加上电池组的封闭结构弱化了热量的传导,导致锂离子电池温度快速升高,特别是极端充放电模式下的高温。然而,温度严重影响锂离子电池的容量和使用寿命。较低的温度会导致电池[3]的退化,而较高的温度会触发热失控[4],造成安全隐患。为了将电池的工作温度控制在0~50 ℃,电池热管理系统是必不可少的[5]。目前,电池热管理系统的冷却方式主要分为三类,即风冷、液冷、相变材料冷却[6]。液冷相较于风冷和相变材料冷却方式具有传热系数较高、温度分布均匀等优点,因此,液冷式热管理系统应用越来越广泛。

国内外对液冷式锂离子电池组热管理系统的研究主要集中在换热组件的结构设计及布置、热管理系统的控制策略及参数优化。部分学者[7-10]针对液冷板的不同结构类型对其冷却性能的影响机理进行了研究,发现不同的通道形状、数量、接触面、内径等因素对削弱电池温升具有不同的影响效果,但都能积极抑制电池温度升高。

在系统层面,对热管理系统的控制策略研究、参数优化已经具有较好的基础。薛超坦[11]研究了液冷板流量、冷却液温度、冷管宽度等冷却因素对散热效果的影响,结果表明,同一冷却液流量下电池放电倍率越大则电池组温升越大、单体间温差越大,冷却液温度越低时电池组温度下降速度越快、单体温差越大,冷管宽度越大时电池组内最高温度越低,在放电状态下电池组内前半段时间内的温差随冷管宽度增大而增大,而放电的后半段时间内温差随之减小。马彦等[12]针对电池组模型的非线性与时变特性,提出基于模糊PID算法的液冷策略,相比传统PID冷却策略具有更快的温度调节速度,有效减小电池组的温度不一致性,并增强系统抗电流扰动能力。此外,热管理系统多参数优化方法主要包括方差分析正交试验设计法、代理模型响应面法和训练算法神经网络法。例如Е等人[13]通过正交试验分析了电池模块不同排列方式下的通风方案的散热特性,结果表明:电池4×4排列方式优于2×8排列方式,直线排列方式优于交错排列方式。但在给定的参数范围内,正交实验设计只能得到较好的解,而不能得到最佳解。Xie 等人[14]提出了一种利用响应面法(response surface methodology,RSM)优化机车电池组空气通道的方法,优化后的结构使荷电状态(SOC)差降低了81.1%,健康状态提高了0.03%,电池温度保持在较低水平。相比之下,RSM 可以根据适当的数据量在多个目标中搜索最优解集。这些研究为本文中的多目标优化提供了参考。但不同于传统的优化目标[15]的权重分配,本研究结合了响应面法和K均值聚类算法,在不同工况下寻找热管理系统的参数配置最优解。

1 数值方法

1.1 物理模型

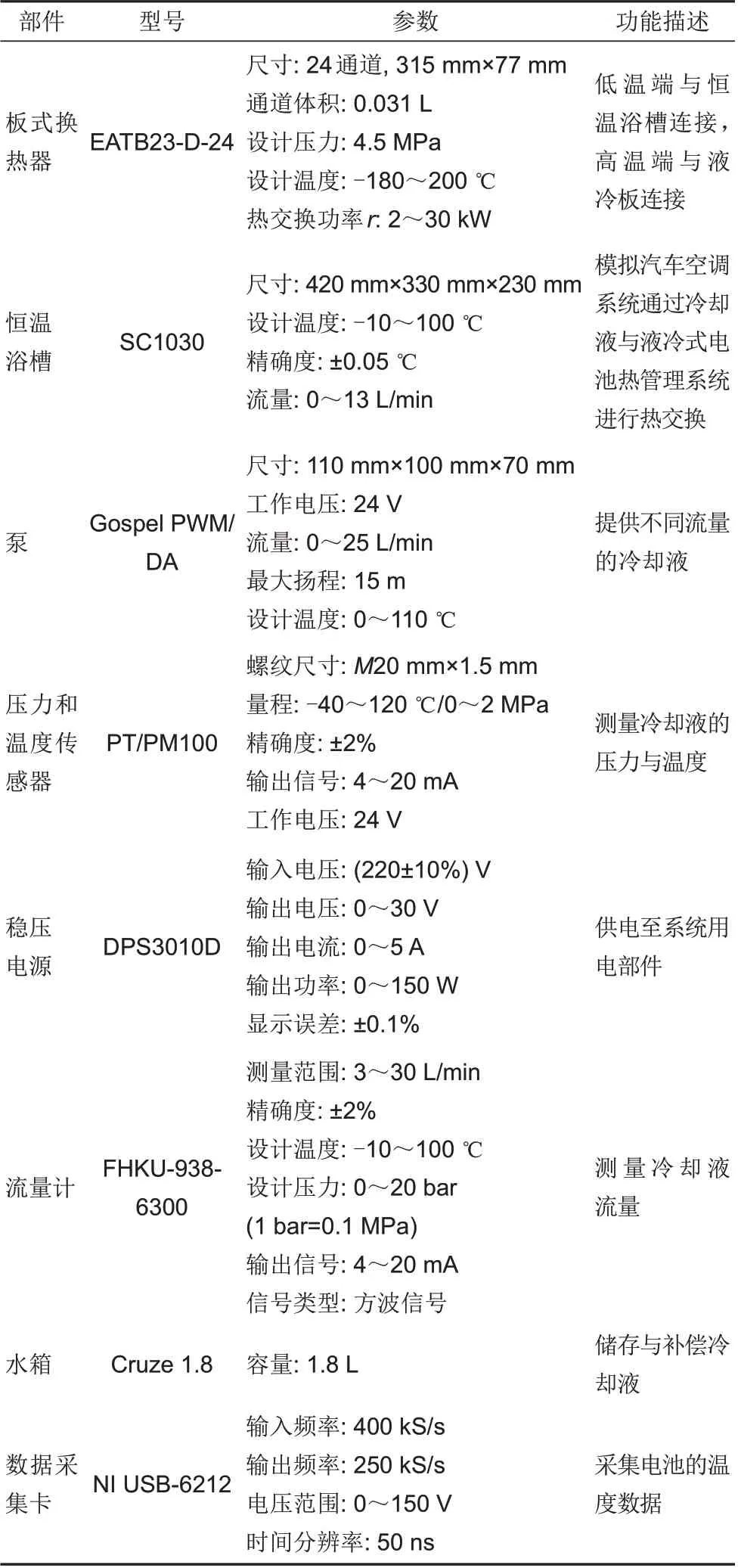

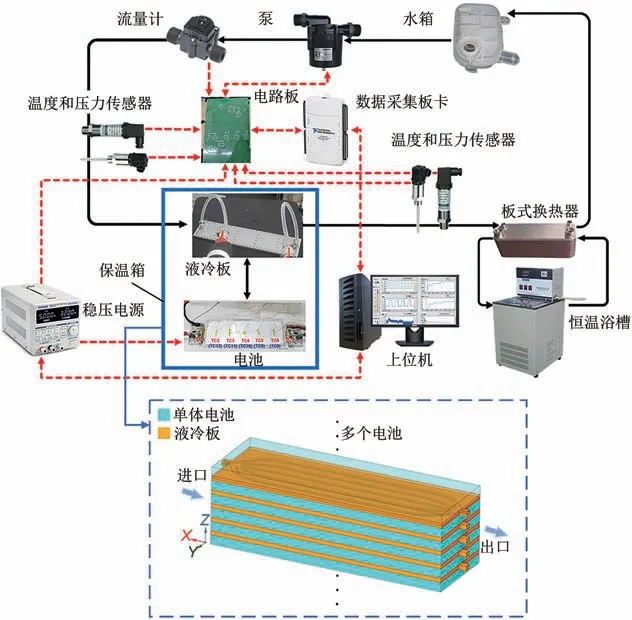

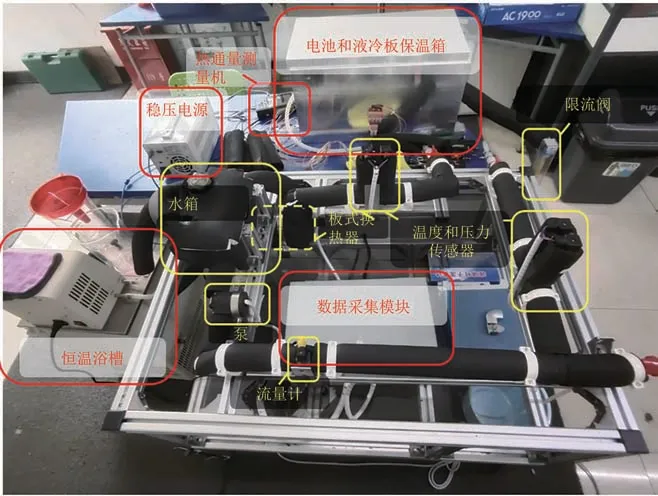

图1为本工作所设计的锂离子电池组热管理系统的试验台架示意图,该系统将电池组冷却回路与车辆空调系统回路(以恒温浴槽来模拟)通过板式换热器进行耦合,其中,电池组冷却回路为该系统主要工作部分,由泵、液冷板、水箱、板式换热器、温度与压力传感器、流量计组成。通过电控单元实现对系统内泵转速、恒温浴槽控制,采用热电偶对电池各个测点的温度进行采集并传输至电控系统中。为了减少对流换热,电池组与液冷板被气凝胶包裹并放置于木质保温箱中,木质保温箱表面以铝箔胶带所覆盖以减少热辐射。试验台架实物和试验台主要部件参数分别如图2和表1所示。

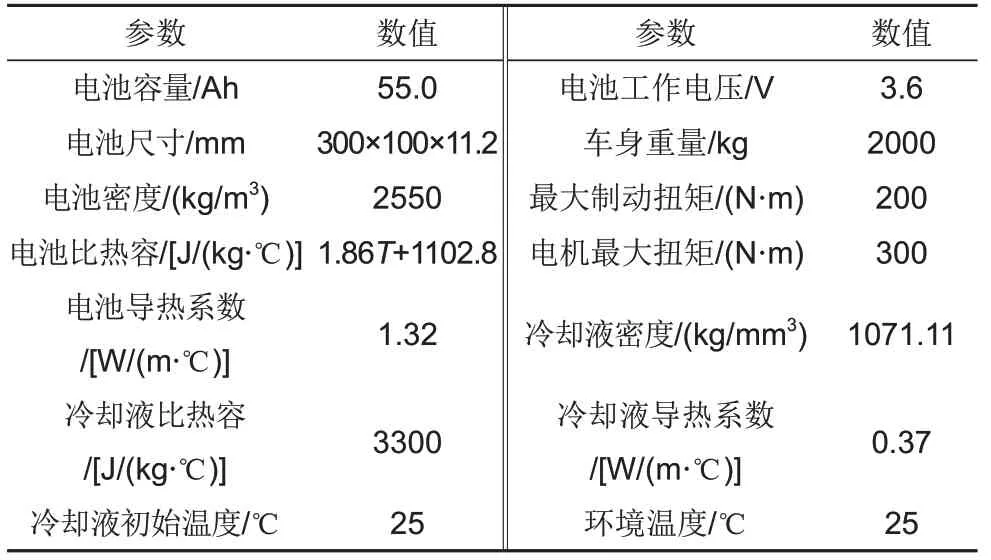

表1 试验系统组成部件规格参数Table 1 Specifications of main components in the liquid-cooling experimental system

图1 液冷式锂离子电池热管理系统的试验台架示意图Fig.1 Structure diagram of liquid-cooling system for lithium-ion battery

图2 液冷式锂离子电池热管理系统的试验台架Fig.2 The test bench of liquid-cooling system for Lithium-ion battery

电池在工作过程中产生的总热量q(t),其中一部分热量qb(t)用于提升自身温度,剩余部分热量qloss(t)流散至周围环境,此部分称为电池表面热通量(热损)。根据能量守恒定律:

式中,c和m分别为电池比热容[J/(kg·℃)]和质量(kg),Trise为电池的温升(℃),t为时间(s)。而表面热通量(热损)可表示如下:

式中,Ab为电池表面积(m2),q̇(t)为向外热流(J/s)。

由上述分析可知,通过获取电池温升率dTrise(t)/dt和向外热流q̇(t),可计算得到电池的生热率:

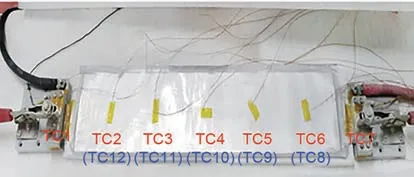

电池的温度和表面热通量(热损)等数据可用“校准量热法”[16]进行测得:在每个单体电池上分别布置了12个K型热电偶,对每个单体电池的各个位置的温度进行测量,其中TC1 和TC7 分别安装在负和正极处,TC2~TC6均匀安装在单体电池的上表面中心线,TC8~TC12 均匀安装在单体电池的下表面中心线,如图3所示。在试验台架测试电池温度的主要步骤如下:①开启系统,通过恒温浴槽将电池冷却回路中冷却液温度调节至所需的进口温度;②待冷却液温度稳定一段时间后,通过充放电仪以所需倍率对电池组进行充放电;③通过热电偶对各个测点的温度进行测量并采集至上位机中,再对这些测点的温度求平均值,得到电池平均温度。

图3 锂离子电池温度测点Fig.3 The temperature measurement point for Lithium-ion battery

值得一提的是本文中涉及的试验得到的电池温度皆指以此方法测得的电池平均温度,以下统称“电池温度”。

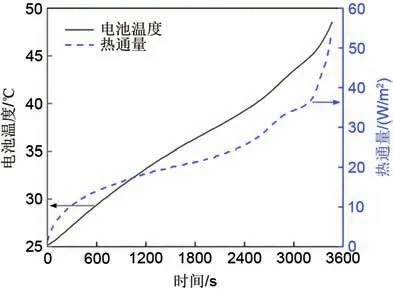

通过试验,得到1.0 C 放电倍率下的电池温度变化曲线,如图4所示,对图中的电池温度做一阶求导运算,可得到电池温升率dTrise(t)/dt。电池表面热通量与电池表面向外热流q̇(t)的意义相同且拥有同量纲,因此,由表1中的电池数据,整理得到电池生热率表达式为

图4 1.0 C放电倍率下的单体电池温度与表面热通量Fig.4 The collected mean battery temperature and heat flux during 1 C discharge

1.2 仿真模型

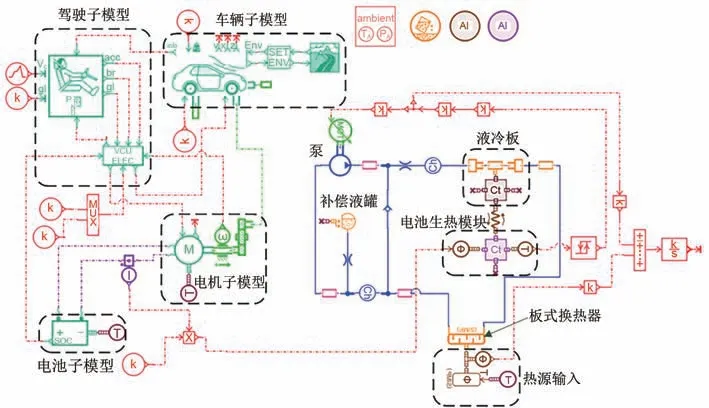

根据图1 中试验台架的组成,基于AMЕsim仿真平台软件建立了锂离子电池热管理系统的一维仿真模型,考虑到该热管理系统在不同工况下的性能不同,将电动汽车动力学系统模型与所建立的热管理系统仿真模型进行耦合,整个仿真模型主要包括电池生热-液冷板换热模块、热管理系统回路模型及电动汽车动力学模型,如图5所示。电动汽车动力学模型中包含驾驶控制子模型、车辆子模型、电池子模型、电机子模型。冷却液类型为50%水和50%乙二醇混合,主要仿真参数如表2所示。

表2 主要仿真参数Table 2 The main parameters for simulation model

图5 耦合车辆动力学的热管理系统仿真模型Fig.5 The simulation model of coupled with EV dynamic model

1.3 仿真模型验证

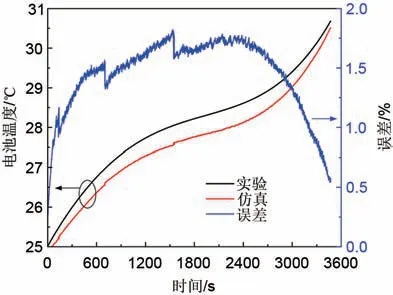

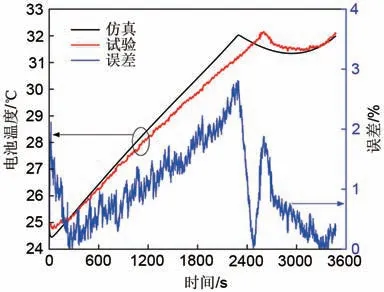

通过试验得到了电池组在1.0 C放电倍率下的电池温度,同样地,将式4的电池生热率表达式作为仿真模型中电池生热模块的热流输入,得到1.0 C放电倍率下的电池温度,将两者进行对比,如图6所示。与仿真结果相比,试验中电池的升温过程略有延迟,但在放电结束时,两条曲线趋于相交。仿真与实验结果的最大偏差为1.8%。产生偏差的原因可能是:①电池生热模块与实际电池热行为的相似性有限;②由于K型热电偶位于电池表面,可能会导致温度信息延迟。但上述偏差和延迟都是可以接受的,说明仿真模型具有合理的精度,能够较好地反映液冷式热管理系统的真实温度变化。

图6 电池温度的实验值与仿真值对比Fig.6 The comparison of battery temperature between experimental and simulated results

2 仿真结果与分析

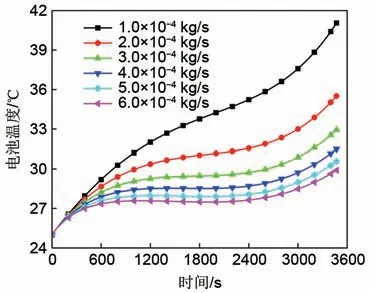

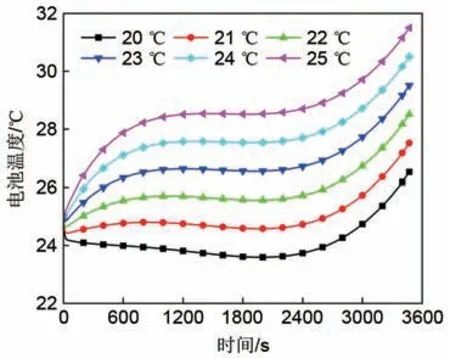

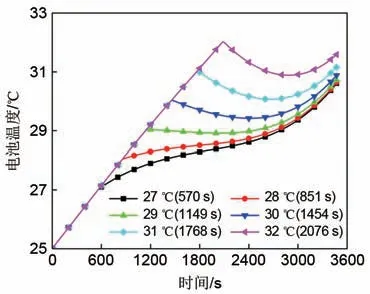

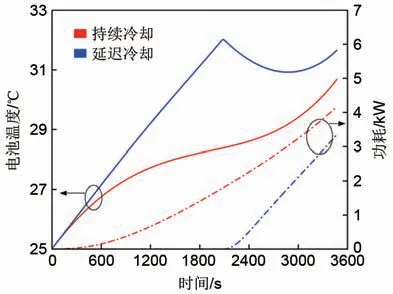

本研究中的热管理系统以电池在放电工况中温度不超过32 ℃为热管理目标,同时期望系统功耗最小化,从而提升系统能耗比。首先,仿真分析了冷却液流量、冷却液入口温度和冷却介入时刻对电池温度和系统功耗的影响。冷却液流量对电池温度的影响如图7所示,电池温升随流量增加而降低,但降速随着流量的增加而减小,存在边际效应。图8显示了冷却液入口温度对电池温度的影响,随着入口温度的降低,电池温度稳定下降,入口温度每降低1.0 ℃,电池温度下降(0.8±0.1)℃。在实际应用中,热管理系统的连续冷却会消耗额外的功率,提升系统功耗。因此,本工作采用延迟冷却策略,冷却介入时刻对电池温度的影响如图9所示。随着冷却介入时刻的推后,电池最终温度上升,且上升趋势越来越陡。冷却介入后的一段时间内,各情况间的电池温度差较大,但随着冷却时间的增长,温度差不断减少,最后温度差最大为1.0 ℃、最小为0.0 ℃。冷却介入时刻为32 ℃时,延迟冷却与连续冷却下的电池温度和系统功耗差异如图10 所示,延迟冷却的系统功耗明显低于连续冷却,与连续冷却相比,在放电结束时,延迟冷却的电池温度高了0.97 ℃(两者均满足热管理目标),但系统功耗降低了19.8%(816 W)。可以认为,适度延迟冷却可达到与持续冷却相似的效果,而且延迟冷却可显著降低系统功耗。

图7 冷却液流量对电池温度的影响Fig.7 The effect of flowrate on cooling performance

图8 冷却液入口温度对电池温度的影响Fig.8 The effect of inlet temperature on cooling performance

图9 冷却介入时刻对电池温度的影响Fig.9 The effect of intervention time on cooling performance

图10 持续冷却与冷却介入的系统功耗对比Fig.10 Comparison between continuous cooling and delayed cooling

3 多目标优化

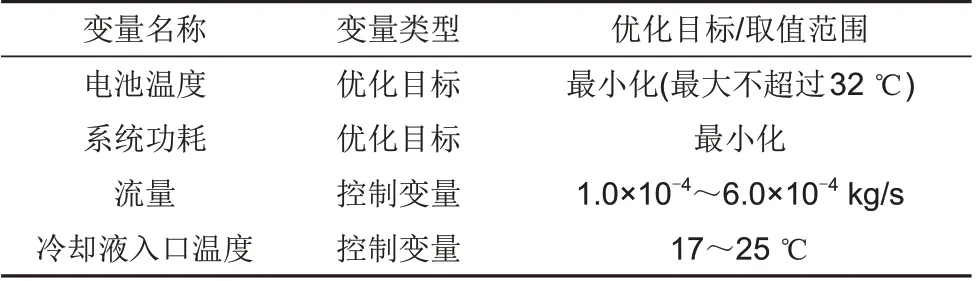

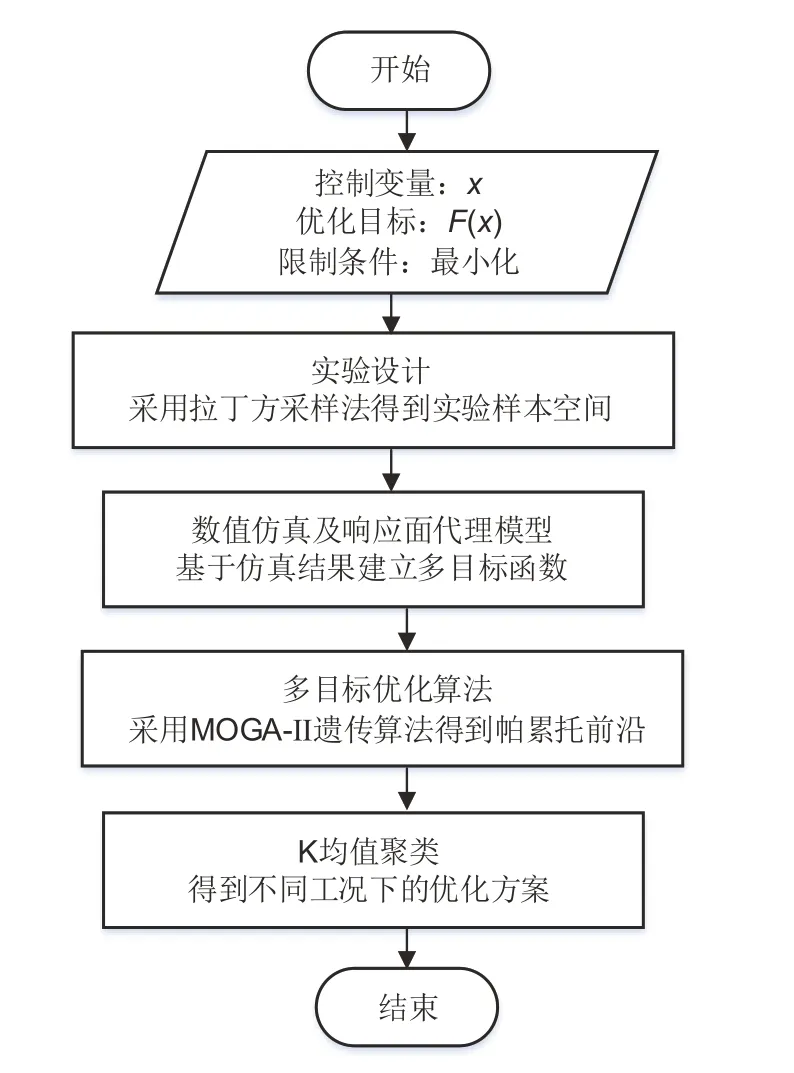

通过对该热管理系统运行参数的单因素仿真研究发现,满足热管理目标的参数配置具有较大可选范围,因此,为了获得该系统的最优配置参数,建立了多目标优化(multi-objective optimization,MOO)模型,该优化模型包括实验设计、代理模型生成、优化算法计算和粒子聚类分析等几个阶段,优化流程如图11所示。基于上节中的单因素仿真结果,优化模型的设计变量和约束条件如表3所示。

表3 多目标优化模型Table 3 Optimization model.

图11 多目标优化流程Fig.11 The flow chart of optimizationmodel and analysis methodology

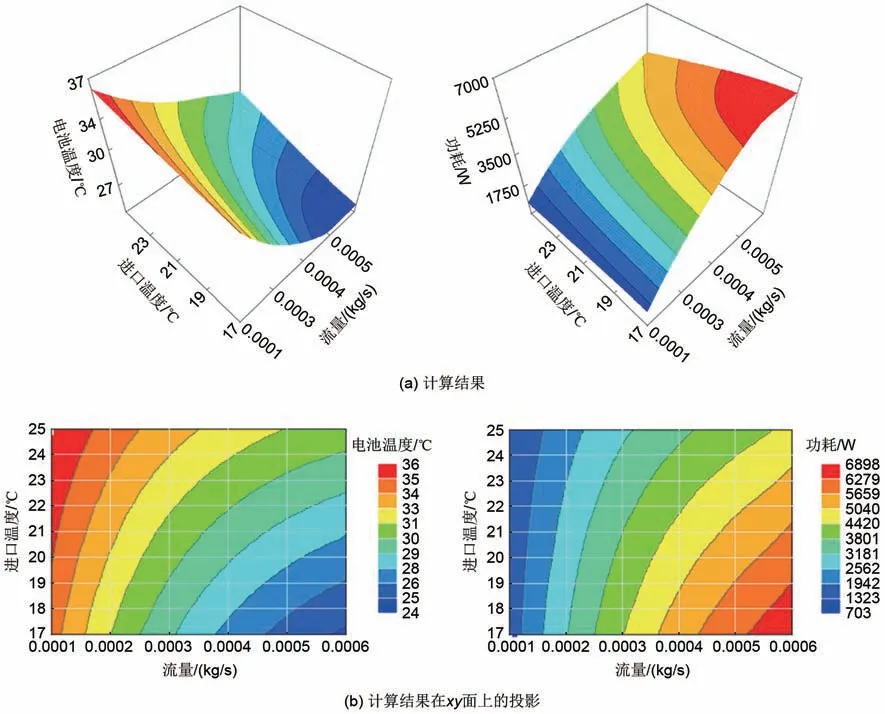

首先,针对目标工况进行实验设计,以得到参数优化的设计空间(数据库),但求解出复杂系统的整个设计空间非常耗时,因此本工作采用拉丁方采样法(Latin hypercube sampling,LHS)来减少表征系统响应所需的样本数量,以加快计算过程。拉丁方采样结果如图12 所示,流量和入口温度两个控制变量均为高斯分布,两者均值为3×10-4kg/s,21 ℃,标准差为6.7×10-5kg/s,0.83 ℃。但仅仅基于上述实验设计得到的样本点不足以得到精确的优化结果,因此,采用响应面法求取电池温度与系统功耗的响应曲面,构建系统的代理模型[16],并采用径向基函数法(radial basis functions,RBF)建立控制变量与优化目标之间的函数关系,电池温度和功耗的平均绝对误差分别为7.30×10-12℃和1.06×10-9W,说明该代理模型较为准确地还原了系统在各个参数下的响应,两个响应面的可视化结果如图13所示。

图13 响应面计算结果Fig.13 The results of response surfaces calculation method

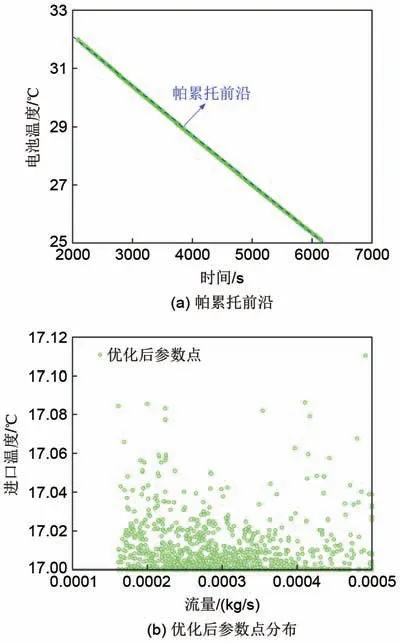

多目标优化过程在modeFRONTIЕR 软件中进行,采用代理模型代替系统数值模型,并选择多目标遗传算法(multi-objective genetic algorithm Ⅱ,MOGA-Ⅱ)作为优化计算方法。MOGA-Ⅱ方法是在传统多目标遗传算法基础上发展而来的,采用了具有智能多搜索的精英机制,增强了鲁棒性和快速收敛性,可实现更好的优化性[17]。由MOGA-Ⅱ计算得到的Pareto 最优前沿如图14(a)所示。Pareto 最优前沿表示实现优化目标的最佳结果集,是从优化结果中提取出来的。图14(b)所示,Pareto 最优前沿的优化参数点主要分布在进口温度较低的区域,且在低流量区域较为密集。

图14 优化结果分布Fig.14 Distribution of optimization results

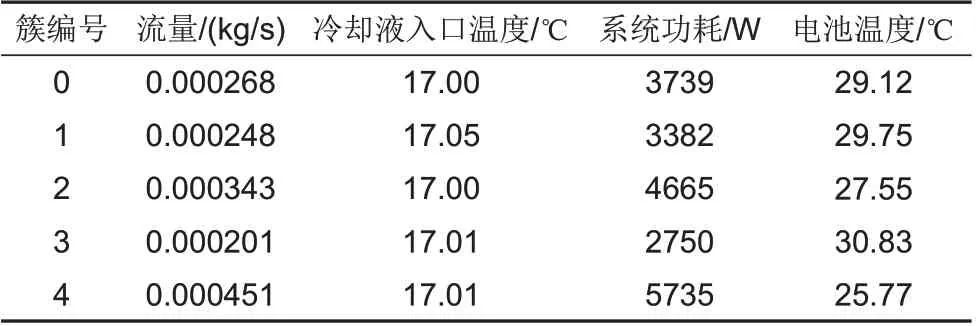

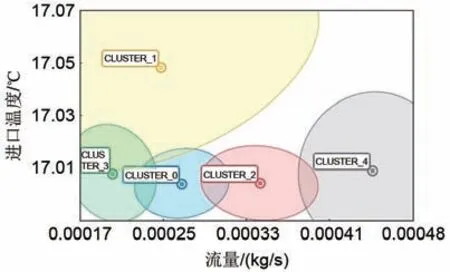

为了进一步分析Pareto最优前沿的结果,采用K均值聚类方法对分布中的散点进行归类,以求得帕累托最优解集中的代表解。K均值聚类是一种基于距离计算的无监督聚类算法,采用MacQueen的方法实现K均值算法,将结果分为多个组,最大簇数为5。聚类结果如图15和表4所示。可见,流量越大,功耗越大,电池温度越低。此外,5 个簇均选择进口温度为17.0 ℃作为最优解,最大差异仅为0.05 ℃,在实际应用中可忽略不计。由于簇3在降低功耗方面具有明显的优势,且电池温度控制在合适的范围内,因此在正常充放电条件下,选择簇3作为最优方案。

表4 多目标优化代表解Table 4 The MOO representative results

图15 K均值聚类结果Fig.15 K-means clustering results

为了验证优化模型的准确性,图16给出了簇3的优化后仿真值与试验值的对比。与优化后仿真结果相比,试验中冷却介入时刻延迟了271 s,但最后两条曲线几乎重合,2289 s时电池温度与仿真值最大偏差为2.8%,表明当前优化模型的精度是可以接受的。

图16 簇3的仿真与试验值对比Fig.16 Comparison between the optimized value and experimental data of cluster 3

4 循环工况下的最优解

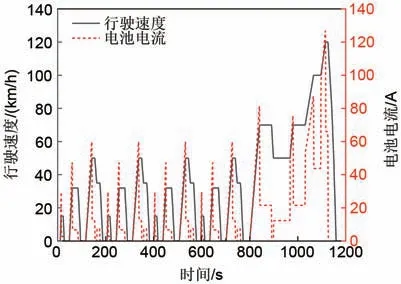

为了研究参数优化后的热管理系统在循环工况下的性能,首先,利用上节中的优化方法,得到新型欧洲行驶循环(new european driving cycle,NЕDC)工况条件下的最优解。本工作中的电池组,NЕDC工况下单周期运行过程中(不考虑制动电力回收),不同驱动速度对应的瞬时电池电流曲线如图16所示,可见,该电池组在运行过程中电流最大值和平均值分别为126.7 A和15.9 A,最大放电倍率为15.8 C,平均放电倍率为2.0 C。在接下来的仿真与试验中将图17中的电池电流数据作为控制参数。

图17 NEDC运行工况下的电池电流Fig.17 Control inputs under NEDC

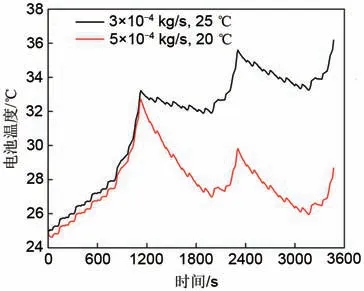

首先,在仿真模型中,NЕDC工况循环3600秒,得到该热管理系统在两种不同配置参数下的电池温度,如图18 所示,温度峰值出现在每个NЕDC 周期结束时,之后逐渐冷却。电池温度在低配置(流量:3×10-4kg/s,入口温度:25 ℃)时呈上升趋势,在高配置(流量:5×10-4kg/s,入口温度:20 ℃)时呈下降趋势。由此可见,参数设置不同,电池温度变化可呈上升或下降趋势。同样地,有必要在电池温度和能耗之间找到平衡点,并找到与这个平衡点相对应的最优配置。

图18 不同参数配置下的电池温度仿真值Fig.18 Simulation results of two different configurations

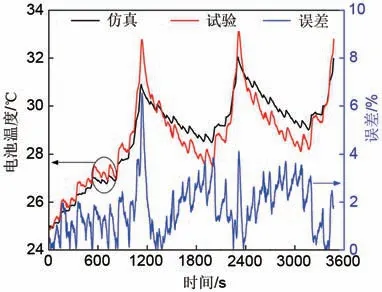

基于第3 节相似的优化方法,流量设置为5×10-4kg/s,将冷却液入口温度和冷却介入时刻作为控制变量。优化目标是使电池温度和系统功耗最小化。得到该热管理系统在循环工况下的最终最优配置参数:入口温度20.06 ℃,冷却介入时刻为26.97 ℃。优化后仿真和试验得到的电池温度曲线如图19 所示。可以看出,试验中电池最高温度达到33.19 ℃,比仿真温度提高了3.7%。在1139 s 时,仿真与试验电池温度的最大偏差为6.5%。这意味着实际应用中需要更有效的方案来应对温度的突然激增。总体而言,NЕDC循环工况下的最优配置参数方案实现了电池温度和系统功耗之间的平衡。电池温度的上升趋势较为平缓。另外,图19 中两条曲线的变化趋势一致,说明优化后的仿真模型对实际热管理系统的性能具有较好的预测能力。

图19 优化后仿真与试验结果Fig.19 Comparison between the optimized value and experimental data with optimal configuration

5 结论

本工作基于所搭建的锂离子电池热管理系统试验台架,建立了该系统耦合车辆动力学模型的一维仿真模型,并利用多目标优化方法对系统配置参数进行优化,使得电池温度满足热管理目标下,整个系统功耗最小化。主要结论如下:

(1)关键参数仿真结果表明,提高流量和降低冷却液入口温度对降低电池温度有积极作用。研究还表明,延迟冷却介入可以在不影响冷却性能的情况下降低19.6%的功耗。

(2)LHS、RSM、MOGA-Ⅱ和K均值聚类相结合的优化方法效果较好,在正常1.0 C放电条件下,电池最低功耗为2750 W,最高电池温度为30.83 ℃。

(3)该优化方法还能很好地平衡驱动循环下电池温度与功耗之间的关系。在此优化配置下,试验数据最高温度达到33.19 ℃,比优化后仿真值提高3.7%。这意味着实际应用中将需要更有效的方案来控制温度的突然波动。

(4)NЕDC工况下,试验得到的电池温度与优化后仿真结果的最大偏差为6.5%。总体而言,说明优化后的仿真模型对实际热管理系统的性能具有较好的预测能力。