高能量密度磷酸铁锂正极设计

2023-07-31于永利吴剑扬周恒辉

李 淼,于永利,吴剑扬,雷 敏,周恒辉

(1北京泰丰先行新能源科技有限公司,北京 102200;2北京大学,北京 100871)

1997年,John.B.Goodenough等人首次发表磷酸铁锂(LiFePO4)的研究成果,证明这种材料中的Li 能够可逆地脱出/嵌入。与更早被研究的钴酸锂(LiCoO2)和锰酸锂(LiMn2O4)相比,LiFePO4中的Fe、P元素产量更大、价格更低,而且材料本身无毒性,对环境友好,适合大规模生产和应用,尤其适合作为需求量巨大、安全性要求高的动力类或储能类锂电池的正极材料[1-2]。

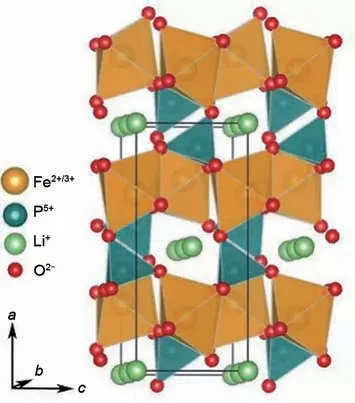

LiFePO4晶体属于橄榄石结构,空间群为Pnma,晶胞参数a=10.334 Å,b=6.010 Å,c=4.693 Å,晶胞体积V=291.5 Å3(PDF#83-2092)。如图1 所示,其中O是六方密堆积,Li、Fe 各占据1/4的八面体位置(4a、4c),P 占据1/8 的四面体位置(4c)。与层状结构的LiCoO2和尖晶石结构的LiMn2O4不同,在LiFePO4结构中,含有过渡金属元素的FeO6八面体在bc平面上以共棱的方式互相连接形成八面体长链,并且,在a轴方向上存在PO4四面体将不同的FeO6八面体长链进一步相互连接,因此形成了优异的稳定结构,使LiFePO4材料在结构稳定性上有独特的优势[2-3]。

图1 理想LiFePO4晶体结构的示意图Fig.1 Schematic diagram of ideal LiFePO4 crystal structure

LiFePO4材料由于具有结构稳定、安全性好、循环寿命长的特点,已经成为锂离子电池中使用最广泛的正极材料。然而,随着社会和科技的发展,人们对包括锂离子电池在内的储能器件提出了更高的要求,因此提高LiFePO4电池的能量密度,已成为近年来领域内研究的热点。

1 高能量密度LiFePO4的设计和改进

为了满足应用需求,锂电池中使用的正极材料,除了结构稳定性,还需要具备高能量密度,即在更小质量或体积内提供更多的可以脱/嵌的活性Li,通用的评价标准是质量能量密度或体积能量密度。目前,市场上主流LiFePO4电池的质量能量密度是160 Wh/kg,体积能量密度约为300 Wh/L,即使排除电池中的负极材料、集流体、黏结剂、导电剂、电解液、隔膜等的影响,这仍然低于LiFePO4的目标能量密度(≥200 Wh/kg 或400 Wh/L)。根据公式:理论体积能量密度=电池单位体积中正极片上的活性物质质量×活性材料的工作电压×质量比容量,可以从材料的工作电压、压实密度以及质量比容量三个方面来提升LiFePO4材料的能量密度。

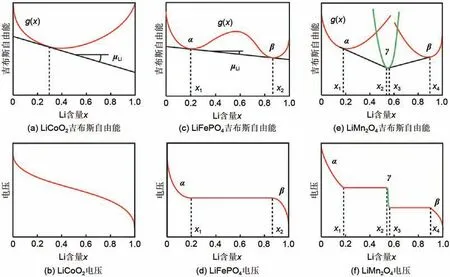

要从工作电压方面入手,首先必须明确LiFePO4活性材料的电化学反应机理。如图2所示,LiFePO4在电池中的电化学反应机理与LiCoO2、LiMn2O4不同,在完整的Li 含量(0≤x≤1)范围内,LixFePO4有两个低吉布斯自由能的稳定相,即贫Li相LiαFePO4和富Li 相LiβFePO4。因此,其在电池中充放电的过程中,主要表现为两相扩散机制(含有少量的单相固溶体扩散),在很宽的Li含量范围(通常为0.05≤x≤0.89)内LixFePO4都只有一个数值固定的电化学反应平台,能够提供稳定的工作电压[4]。

图2 电压曲线与电极材料的吉布斯自由能的切线是线性关系[4]Fig.2 Voltage curves are linearly related to the slope of the free energy of the electrode materials[4]

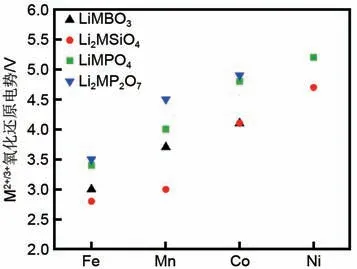

从微观结构来说,LiFePO4结构中的Fe同时受到强共价特性的Fe—O键、PO4四面体和高价态的P5+离子排斥的影响[5-6],综合作用的结果是材料中Fe2+/Fe3+氧化还原电势约为3.4 V(vs.Li/Li+),即LiFePO4与Li 组成的半电池工作电压为3.4 V。正磷酸根和过渡金属元素Fe 共同决定了LiFePO4适中的电压平台,其与现有大部分电解液的电压窗口兼容,如图3 所示。从以上内容可知,材料的电压平台是由晶体结构决定的,是材料的本征特性,很难改变且可改变的幅度很小,因此要从工作电压方面提升LiFePO4的能量密度不现实,应该从材料的压实密度和比容量两个方面来提高LiFePO4材料的能量密度。

图3 在聚阴离子正极材料中M2+/3+的氧化还原电势(包括实验值和计算值)[6]Fig.3 Discharge potential values for the M2+/3+ redox couples in polyanion cathode materials (included experimental and predicted values)[6]

1.1 提高粉体压实密度

在体积不变的前提下,要提升电池的能量密度,需要提升LiFePO4正极片的极片压实密度。现有的大部分商业电芯中LiFePO4极片的压实密度是2.4~2.5 g/cm3,改进目标是2.6~2.7 g/cm3,从而使电池的能量密度满足更高的要求。为了达到上述目的,必须相应地提高LiFePO4材料的粉体压实密度。结合市场需求,各大LiFePO4材料厂商在不断优化材料的压实密度。部分正极材料产商已经开发了三代高压实密度LiFePO4产品,压实密度逐步提升,并制定了未来第四代产品的压实密度规格。LiFePO4的理论密度为3.60 g/cm3,可见这种材料的粉体压实密度还有很大的提升空间,目前常用的改进方法主要包括:原料工艺、调整烧结制度和大小颗粒级配等。

1.1.1 原料和工艺路线

LiFePO4的原材料性质以及对应的工艺路线对最终LiFePO4材料的压实密度有着较大影响。早期的主流工艺路线是草酸亚铁路线[1],近年来逐渐被淘汰,这是由于该工艺路线不适合制备高压实密度产品,在烧结过程中会产生大量气体,阻碍小颗粒之间的黏结长大,导致产品基本由细小颗粒组成,粉体压实密度低。更重要的是,该路线原料是含有不定量结晶水的水合草酸亚铁(FeC2O4·xH2O),这种材料作为Fe 源不能精确地控制Fe 元素的加入量,导致最终LiFePO4产品的化学计量不可靠,还会降低产品的合格率和生产的稳定性。

目前,LiFePO4合成的主流工艺路线是磷酸铁路线。这条工艺路线在烧结过程中的产气量远小于草酸亚铁路线,适合制备高压实密度产品。其中最重要的原料FePO4经过多年的沉淀工艺改进,其粉体已经具有稳定可控的Fe/P 比、纯度和粒度,能够保证产品的一致性和生产的可重复性。国内已有多家供应商能够提供产量充足、价格低廉、质量稳定、种类丰富的磷酸铁。在这个工艺路线中,原料的可靠性高、种类少、产气量少,简化了称量、配料、混合等步骤。同时,其对工艺流程、生产设备并无特殊要求,平衡了产品的成本、质量和产量,因此成为了主流工艺路线,并且采用该工艺路线生产出来的成品压实密度也比较高。

除了上述两种工艺路线外,水热法、离子交换法、溶胶-凝胶法、自蔓延高温合成法、爆炸合成法等也能制备LiFePO4材料,虽然这些合成方法的成本高、产量受限、工艺参数不好控制,但可以制备出具有某些突出特性的LiFePO4材料,作为现有主流工艺路线的补充和材料性能研究的辅助工具仍然有其价值。

1.1.2 烧结制度

在LiFePO4材料的合成过程中对材料指标影响最大的是烧结过程,改善烧结过程对LiFePO4材料粉体压实密度的提升非常显著。LiFePO4的合成反应方程式如下:

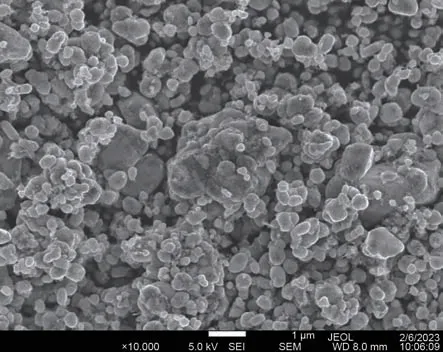

其中的C元素来自有机碳源在300 ℃以下的分解,烧结气氛通常包括氮气(N2)、氩气(Ar)、氢气(H2)中的一种或几种。一般情况下,LiFePO4在450 ℃附近开始大量生成,在650 ℃附近具有较好的结晶度[1]。但目前绝大多数厂家在实际生产中的烧结温度都高于650 ℃,通常设置在700~800 ℃的范围内,目的在于通过提升烧结温度实现粉体压实密度的提升。在650 ℃烧结合成的LiFePO4颗粒通常都很小,约为几百纳米,这种由小颗粒组成的粉体压实密度很低。提高烧结温度超过700 ℃时,小颗粒之间会发生黏结,在高温下保温足够长的时间,这些黏结处会扩大变为烧结颈,其间出现大量的固相扩散,使两个或更多的小颗粒融合生成一个大颗粒,提高了整体的粉体压实密度,如图4 所示。此外,提高烧结温度对粉体压实密度的提升作用比延长保温时间更显著。

图4 高压实密度LiFePO4产品的扫描电子显微镜图像Fig.4 Scanning electron microscope diagram of high compacted density LiFePO4 product

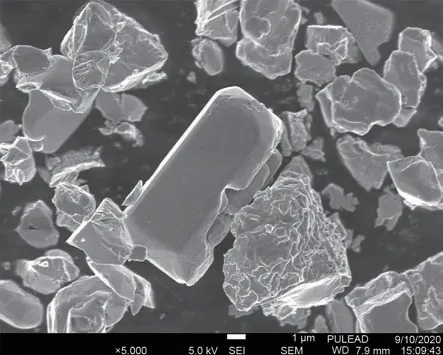

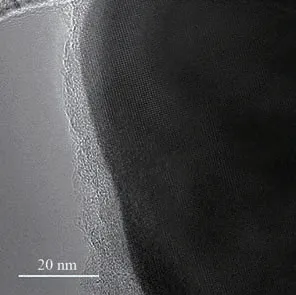

然而,提高烧结温度虽然可以提高粉体压实密度,但会产生大量的磁性杂质Fe2P。用强力磁棒长时间搅拌合成的LiFePO4粉体,能吸附Fe2P 颗粒,图5是LiFePO4合成中伴生的Fe2P的扫描电子显微镜图像。Fe2P杂质属于六方晶体[7],是晶面分明的小颗粒,具有较强的铁磁性。Fe2P 具有与金属相当的极高的电子电导率,能够提高材料整体的电导率。但是,这种杂质通常会与另一种磁性杂质单质Fe 金属颗粒混杂在一起,干扰电池厂对LiFePO4产品的评测,有可能会刺穿隔膜造成电池短路。要避免以上问题,首先要明确Fe2P 的生成机理,它实际上来源于高温下LiFePO4的还原。如图6 所示,商业化的LiFePO4产品中都含有化学气相沉积工艺(CVD)制备的石墨化碳包覆层[8-9],而实际合成的LiFePO4颗粒晶体并不完美,其中存在的晶格缺陷会降低结构稳定性,因此在生产过程中高温条件下会发生碳热还原反应[10-16],生成Li3PO4和Fe2P,反应方程式如下:

图5 Fe2P颗粒的扫描电子显微镜图像Fig.5 Scanning electron microscope diagram of Fe2P particle

图6 高压实密度LiFePO4碳包覆层的透射电子显微镜图像Fig.6 Transmission electron microscopy diagram of the carbon coating on high compact density LiFePO4

理论计算结果显示,Fe2P 的最低生成温度是776 ℃[17]。但实际生产过程中,FePO4原料在研磨阶段被纳米化,粒径为几百纳米(200~500 nm),导致烧结合成的LiFePO4颗粒的粒径小、比表面积大、表面活性高,更容易发生碳热还原反应,即使低于776 ℃也会生成Fe2P 杂质。适当提高研磨后的FePO4颗粒粒径,降低比表面积和表面活性,可以减少Fe2P 的生成量。但FePO4颗粒的粒径不能过大,因为比表面积太小会导致表面活性过低,表面Fe元素催化CVD的效果会大幅度下降,导致产品中严重缺少石墨化的碳包覆层[18],影响材料导电性。研磨和烧结都会影响烧结过程中的CVD 效果和产品中的Fe2P 含量,因此通过烧结过程提高材料的压实密度时需要考虑副产物的影响,烧结制度需要结合研磨工艺一起进行优化。

1.1.3 大小颗粒级配

除了优化原料和烧结制度,大小颗粒级配也是提高粉体压实密度的有效方法,这是因为小颗粒填充在大颗粒的缝隙中可以显著提升整体的粉体压实密度。不同厂家会在不同的工艺步骤中实现级配,目前大多数厂家是在合批这一步将粒径不同的LiFePO4材料混合在一起,常用的设备是双螺旋锥形混合机以及卧式螺带混合机。影响材料最终压实密度的不只是大小颗粒的粒径和粒度分布,它们自身的流动性和堆积状态也会影响最终产品的粉体压实密度,因此级配的比例需要通过实验结果来不断调整优化。

有的厂家尝试将大小颗粒的物料在喷雾干燥后进行混合,这就需要在生产线上增加一步工艺和相应的混料设备。部分厂家则在研磨之后,再将不同纳米粒度的大小颗粒浆料进行级配,这是利用了液相混合比固相混合更均匀的特性。但值得注意的是,采用此种方式的浆料中小颗粒可能在后续的烧结过程中团聚长成大颗粒,即小颗粒的加入量小于最终产品中的含量,因此这个级配方法也需要根据实验结果来优化级配的比例和相应的烧结制度。

1.1.4 小结

原料工艺、烧结优化以及颗粒级配都可以提升LiFePO4产品的粉体压实密度,其中重点在于烧结和级配方法,而这两个改进方向又与计量配料、混料、研磨、合批等工艺步骤相关,因此在烧结和级配这两方面的工艺改进是不能单独进行的,必须和其他工艺步骤相互结合才能达到更好的效果,这在实际生产中需要注意。

1.2 提升质量比容量

1.2.1 动力学性能

LiFePO4材料的晶体特性是影响能量密度的重要因素,因为晶体特性直接决定了质量比容量。根据标准化学计量的化学式可知,每摩尔LiFePO4中只能脱/嵌1 mol 的Li,对应的理论质量比容量为170 mAh/g[1-2]。即使用过量的Li 源制备LiFePO4也不能获得更高的理论容量,因为无法生成稳定的Li过量的Li1+xFePO4,而会生成在热力学上更稳定的Li3PO4。Li3PO4能够提供Li 离子的传输通道,但不能提供容量。在商业电芯中,目前大部分高压实密度LiFePO4产品,在室温下0.1C 首圈活化容量通常为155 mAh/g,而在常温循环过程中1C 倍率下只能发挥130 mAh/g,远低于理论容量。如果在更高的倍率下使用,实际发挥的容量更低。因此需要改善LiFePO4材料的动力学性能,从而提高材料在不同充放电倍率下的容量。

正极材料的动力学性能取决于材料中电子和Li离子传输速率。LiFePO4属于半导体材料,能带间隙是0.3 eV,电子电导率没有优势[2]。如图1所示,LiFePO4晶格中的Li 扩散通道是一维的,沿着b轴[010]方向。理论计算显示LiFePO4理想晶格中的Li扩散系数为10-9~10-7cm2/s[19],属于较低的水平。同时,在充放电过程中稳定存在的贫/富锂相(LiαFePO4/LiβFePO4)的离子电导率和电子电导率也都很低。LiFePO4晶格中的Li 离子扩散和电子传导是耦合的[19],因此无法得到准确的单独的电子电导率,而电子电导率又会影响Li扩散速率,因此要改善LiFePO4的动力学性能,必须同时提高材料的电子电导率和离子电导率。

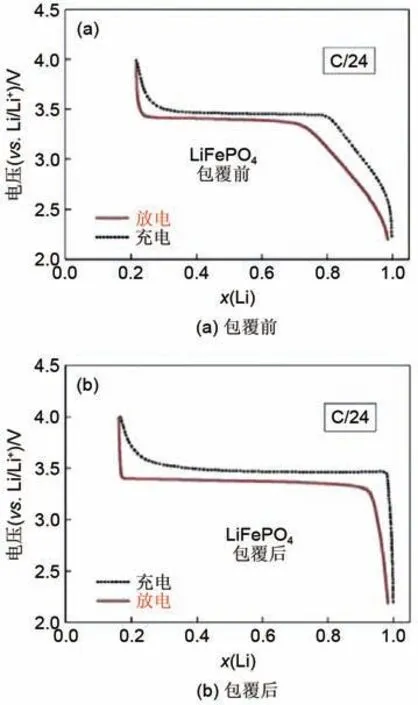

1.2.2 电子电导率

对材料电子电导率的主要设计和改进方向包括纳米化、表面碳包覆和体相掺杂[20-38]。早期的研究发现,微米级LiFePO4的电化学性能极差,而纳米化(100~200 nm)并且表面碳包覆的LiFePO4则具有可供实际应用的容量(>110 mAh/g)。实际上,纳米化并不能改善LiFePO4的本征电子电导率,而是以更小的颗粒或晶粒尺寸,在一定程度上减少了电子在LiFePO4颗粒/晶体内部的传导,使其转变为在表/界面上的电子传导。同时,以良导体——片状石墨包覆在颗粒表面,能够进一步提高材料表面的电子电导率[39-47]。因此,纳米化和表面碳包覆作为一种组合式的改进方法一直被用于提升电子电导率。这种改进方法通过提高材料电子电导率,显著提高了电池中LiFePO4材料在不同倍率下的容量,同时也改善了平台电压、欧姆电阻、低温放电等方面的性能,如图7所示。

图7 碳包覆前后LiFePO4的充放电曲线[44]Fig.7 Charge and discharge curves of LiFePO4 before and after carbon coating[44]

商业化的LiFePO4产品都含有石墨化包覆层的纳米级LiFePO4颗粒。在材料中,一定含量的石墨以片状紧密包覆在表面,能够在材料表面形成导电网络,提高整体的导电性。上述目标主要是通过CVD 工艺实现的,在烧结过程中当温度达到650 ℃以上,有机碳源分解提供的含C 基团(例如—CH2)会部分吸附在LiFePO4颗粒表面,然后被表面的Fe 元素催化,脱氢后相互连接生成石墨结构[8-9]。透射电子显微镜图像(图6)显示,这种碳包覆层的厚度通常为1~10 nm,实际生产中无法保证碳包覆层是纯相的石墨结构,而且完全地覆盖所有LiFePO4颗粒的表面。

值得注意的是,碳包覆层的含量和石墨化程度也会影响材料整体的粉体压实密度。碳包覆量增多,能够显著提升整体的电子电导率,但也会降低粉体压实密度,因为碳包覆层的密度远低于LiFePO4材料;而碳包覆量过少,不仅会降低整体的电子电导率,也会降低粉体压实密度,这是因为石墨化的碳包覆层在受到压力后,能起到润滑剂的作用,使粉体颗粒之间的相对滑动更容易,细小颗粒更容易填充到大颗粒之间的缝隙中。因此,为了平衡粉体压实密度和电子电导率,很多厂家在碳源的种类和添加比例这两个方面开展了大量的工艺参数优化实验,目的在于找到碳包覆量最佳、石墨化程度最高的原料和配方。

首先是对碳源种类的筛选。早期常用的包覆碳源包括葡萄糖、蔗糖、果糖、淀粉、玉米糖浆等价格低廉、产量充足的食品加工原料,可以用很低的成本实现碳包覆。这类碳源能够充分溶解在常用的溶剂(主要包括去离子水、甲醇、乙醇)中,然后被均匀地分散在混合原料中,最后在烧结后生成碳包覆层。随着技术的改进,研究者们开发了分子链长、溶解度高的聚乙二醇(PЕG)、聚乙烯醇(PVA)、聚乙烯基吡咯烷酮(PVP)等常用化工原料作为包覆碳源。这类碳源的分解温度、含碳量更高,在加入量相同时可以提高LiFePO4产品的碳包覆量。已有厂家将上述两类碳源按照一定比例混合使用以达到不同的效果,目前这种混合使用方法也是业内一种主流的改性方法。考虑到这两类碳源的溶解速度不同,分子链长的碳源普遍比糖类溶解得更缓慢。一些厂家为了保证所有的碳源都能充分溶解,会先单独溶解难溶的碳源,然后把含有碳源的溶液作为溶剂的一部分加入混料罐中。

目前已有多家厂商尝试使用更多的新型碳源。例如尝试使用不同种类的环糊精替代已有的糖类碳源,发现这类新型碳源可以提高碳包覆层的石墨化程度。此外,他们还和供应商共同开发了一种具有特殊官能团的高分子有机物,这种有机物可以同时作为碳源和降黏剂,既提高了最终产品的碳包覆量,也提高了混料过程的生产效率。又如尝试用石蜡、山梨醇酐油酸酯作为碳源,并在配料时直接加入导电性好的固体碳源(包括但不限于碳纳米管、导电炭黑、片状石墨等)。这些固体碳源可以与已有的碳源按照所需的比例组合使用,并适当地提高碳源的加入总量,能够提高最终产品的粉体压实密度和电子电导率,提高正极片的压实密度,降低膜片电阻。

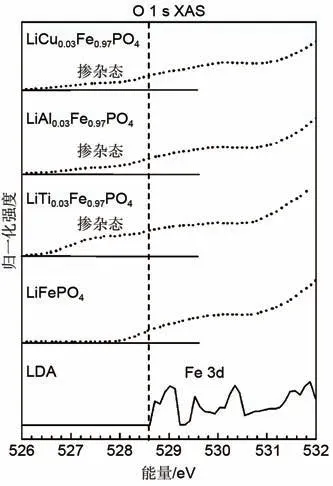

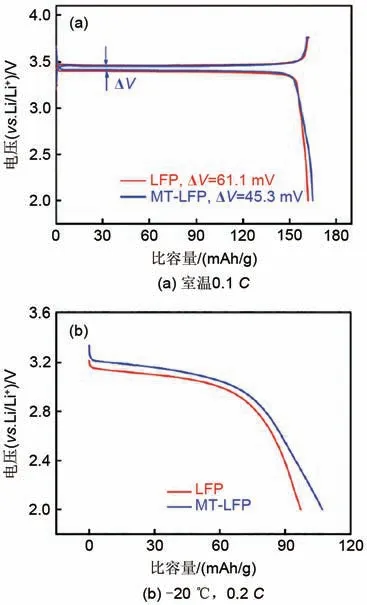

体相掺杂也是一种被广泛应用的提高材料电子电导率的改性方法。在LiFePO4晶格中不同占位的掺杂效果不同,常用的元素主要包括Mg、Al、Ti、V、Mn、Co、Ni、Cu、Zr、Mo 等[48-62]。已有的研究成果显示,在Fe 位掺杂其他金属元素的效果最显著,因为此类掺杂可以直接改变Fe—O 键中的3d-2p 杂化轨道,减小能带间隙,显著地提高电子电导率和材料比容量,如图8所示。进一步,两种元素组合掺杂的形式也被开发,例如Mg-Ti[63]、Ti-V[64]、Ni-Mn[65],其中Mg-Ti 共掺杂方法最适合应用于大规模生产,这是因为这两种元素的原料价格较低,满足低成本、高性能的要求,Mg-Ti 共掺杂对LiFePO4的改性效果如图9 所示。此外,用F 元素取代部分O元素,也是一种有效的改性方法,因为P—F键的共价性比P—O键更强,电子能够更快地在结构中传导。基于此,金属元素和F元素的共掺杂也衍生出了不少研究成果,如Mg-F 共掺杂[66]、V-F共掺杂[67]。近年来,由于Na、Mg、K离子正极材料的发展,取代Li位的掺杂研究也有很多成果出现。例如,用固相高温烧结法制备出的Na-Ti 共掺杂的LiFePO4/C材料,与未掺杂的材料相比具有更高的倍率性能[68]。对于Mg掺杂,Mg2+半径(0.86 Å)与Li+(0.90 Å)、Fe2+(HS 0.92 Å)接近,离子价态与Fe2+相同,因此在实际制备过程中,Mg在LiFePO4晶格中的取代占位会受到原料、合成工艺、烧结温度等诸多因素的影响,在不同LiFePO4材料中Mg掺杂会有不同的取代占位和作用机理。此外,有研究[69]认为,离子半径小、价态多变的V元素也可能掺杂占据Li位。

图8 未掺杂和Ti、Al、Cu掺杂LiFePO4中的O 1 s临界值区域X射线吸收光谱[62]Fig.8 X-ray absorption spectroscopy spectrums of O1 s critical value region in undoped, Ti-, Al-,Cu-doped LiFePO4

图9 未掺杂和Mg-Ti共掺的LiFePO4首圈充放电曲线[63]Fig.9 First cycle charge and discharge curves of undoped and Mg-Ti co-doped LiFePO4[63]

1.2.3 Li扩散速率

由于材料的Li 离子扩散和电子传导是耦合的,因此LiFePO4的纳米化和表面碳包覆也是提高Li扩散速率的有效方法。除了纳米化、表面碳包覆和体相掺杂外,Li扩散速率的主要改进方向还包括缺陷控制和择优取向[20-38]。

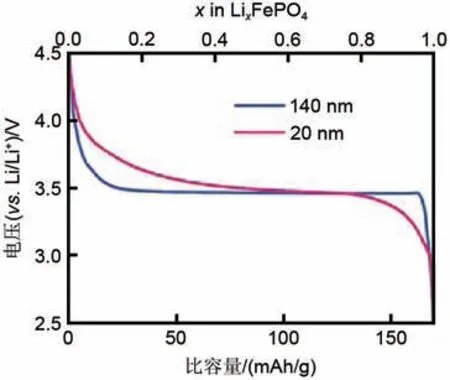

研究表明,材料颗粒纳米化对Li扩散速率的提升效果十分显著,因为纳米化不只缩短了Li扩散的路径,还改变了Li扩散机制[4,19,39,70-82]。纳米颗粒/晶粒具有更高的表面能,也就降低了电化学反应的吉布斯自由能,减少了两相反应区间,在电池中表现为纳米颗粒/晶粒越小,Li扩散越倾向于从两相扩散转变为单相固溶体扩散,这种机制的转变可以使Li扩散速率提高几个数量级,但也因此减少了稳定的电压平台范围[73,82],如图10所示。

图10 两种粒径的LiFePO4在相同电流下的放电曲线[73]Fig.10 Same electric current discharge curves of two particle sizes LiFePO4[73]

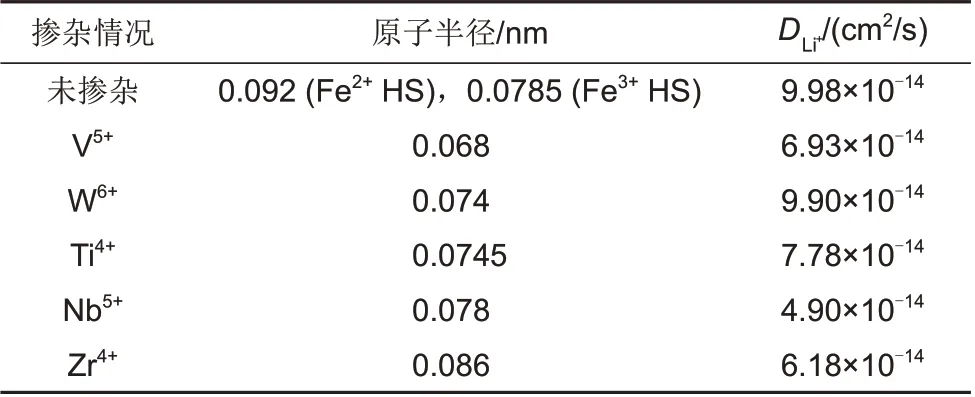

体相掺杂也是一种常见的提高Li扩散速率的方法。理论计算结果显示,取代Fe 位的掺杂会显著影响Li扩散速率,并且掺杂元素的价态越低,越利于Li 扩散[83]。如果在Fe 位掺杂高价态元素,则会生成更多的Li 空位,整体来看也是利于Li 扩散的,因此最有效的掺杂方式是用其他金属元素取代LiFePO4晶格中的Fe离子。与Fe2+的价态、离子半径越接近,元素越容易进行掺杂取代,因此相同制备条件下Mg2+、Mn2+的掺杂量要多于Ti4+[2],但掺杂原子量相同时Mg2+、Mn2+提升Li扩散速率的效果不如Ti4+。如表1所示,在LiFePO4晶格中均匀掺杂等量的Ti、Zr、V、Nb、W,掺杂元素的离子半径越大,Li扩散速率越高[84],这是因为离子半径大的掺杂元素使晶格膨胀,利于Li离子在晶格中迁移。此外,个别元素还具有改变Li扩散机制的作用,例如Mn 掺杂会使LiFePO4的两相扩散变为单相固溶体扩散,而在相同条件下掺杂等量的Al、Ti、W则没有这种作用[85]。实际生产中,在计量配料时加入含有相应元素的原料,就可以实现上述元素的体相掺杂,不需要增加额外的工艺步骤,但仍需要考虑掺杂元素的原料成本是否能被市场接受。

表1 掺杂元素的离子半径和实测掺杂LiFePO4的Li扩散系数[84]Tab.1 Atomic radius of doped elements and measured Li diffusion coefficients of LiFePO4[84]

在多种掺杂元素中,Mn元素具有特别的潜力,因为磷酸锰锂LiMnPO4本身是一种有望接替LiFePO4的新型锂电池正极材料。LiMnPO4与LiFePO4的晶体结构完全相同,只是晶格常数存在差异,理论容量也约为170 mAh/g,Mn2+/Mn3+(vs.Li/Li+)相比Fe2+/Fe3+具有更高的氧化还原电势,工作电压约为4.1 V,能够大幅度提升材料的能量密度,并且不明显增加成本[86-87]。但在市场上现有的锂电池中,LiMnPO4还未能单独作为正极材料使用,主要是由以下问题导致:一是LiMnPO4的电子电导率比LiFePO4更低,现有的改性方法不能完全消除这个劣势;二是材料中的Mn 离子在充放电过程中会导致Jahn-Teller效应,使材料发生严重的晶格膨胀/收缩,降低了结构稳定性。

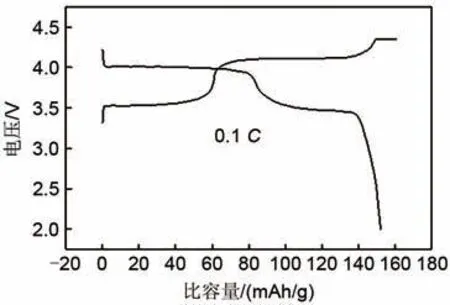

Mn2+的特性与Fe2+接近,因此两种离子能以任意比例均匀存在于LiMPO4结构中。Mn2+的离子半径(HS 0.97 Å)大于Fe2+(HS 0.92 Å),因此用Mn取代Fe 位可以扩大晶格,提高Li 扩散速率。同时,若将Mn 掺杂量控制在合理的范围内,则可以弱化Jahn-Teller效应造成的负面影响。因此,已有很多学者开展了LiFe1-xMnxPO4(0<x<0.5)的相关研究[88-90],其 中 LiFe0.8Mn0.2PO4[91-94]、LiFe0.7Mn0.3PO4[95-101]、LiFe0.6Mn0.4PO4[102-104]这三种配比近年来受到最多的关注。图11为LiFe0.6Mn0.4PO4产品的典型充放电曲线。国内也有一些厂家已经在开展LiFe1-xMnxPO4系列材料的调研工作和技术开发。?

图11 LiFe0.6Mn0.4PO4产品在室温下0.1C的首圈充放电曲线Fig.11 First cycle 0.1C charge and discharge curves at room temperature of LiFe0.6Mn0.4PO4 product

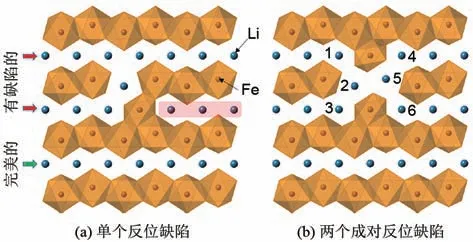

缺陷控制是另一类改善材料离子传输的方法,实际上,上述体相掺杂的改性方法也可以视为缺陷控制方法的一种。精确检测结果显示,实际的LiFePO4材料晶格中的Li 扩散系数为3.6×10-10cm2/s,比理论值(10-9~10-7cm2/s)至少低一个数量级,这是由晶格缺陷造成的[19]。除了杂质元素(体相掺杂)外,对Li 扩散速率影响最显著的晶格缺陷则是Li-Fe 反位缺陷[38,41,72,74,83,105-108]。如图12 所示,在LiFePO4晶格中,Li+和Fe2+都占据八面体位,而且价态、离子半径接近(Li+=0.76 Å,Fe2+HS=0.78 Å),导致邻近的Li+和Fe2+可能会互换位置,生成反位缺陷。Fe2+不能迁移,会堵塞Li+扩散的一维通道,降低Li+扩散速率。可见这种缺陷是需要尽力避免的。对晶格内部的缺陷控制主要是通过计量配料和烧结来实现的,配料时Li/Fe/P 摩尔比例越接近于1∶1∶1,最终产品的化学计量比就越接近理想的化学式LiFePO4。同时,烧结制度的设置越适合高温固相合成,保证足够高的温度和足够长的保温时间,LiFePO4晶体中的缺陷越少。

图12 LiFePO4晶格中的Li-Fe反位缺陷示意图[107]Fig.12 Schematic diagram of Li-Fe anti-site defects in LiFePO4 lattices[107]

除了控制晶粒内部的缺陷外,颗粒/晶粒的大小和择优取向也需要调控。颗粒/晶粒的大小可以用纳米化的方法控制,而择优取向则主要靠合成方法来控制,主要目的是缩短Li 扩散路径。LiFePO4晶格中的Li扩散只能沿着b轴[010]方向,两相界面是bc平面,界面扩散沿着a轴方向。择优取向就是尽量缩短b轴长度,即缩短了Li扩散路径,同时延长a、c轴长度,降低表面能,以此在不改变Li 扩散机制的前提下提升Li 扩散速率[74,76,109-112]。具体的合成方法是在混料时加入容易偏析的第二相,例如含Ti氧化物,其除了在烧结过程中可以阻碍晶粒长大,也可以促进新生成的LiFePO4晶粒沿着特定方向生长,如图13 所示,用电子扫描显微镜可以直接观察到这种改性效果,择优取向的晶粒呈片状。

图13 择优取向的LiFePO4片状晶粒Fig.13 Preferred orientation LiFePO4 sheet crystals

1.2.4 小结

目前,有多种方法能够提升LiFePO4材料的比容量,改善电性能。首先,效果最显著的改性方法是纳米化和表面碳包覆,多种新型碳源被研究开发并投入实际生产。其次,控制晶粒的择优取向也是有效的改性方法,目前常用含有过渡金属的添加剂结合烧结制度来实现。最后,体相掺杂也可提升材料的电性能,但是因为大部分掺杂元素在LiFePO4晶格中的固溶度有限,而且受到掺杂原料和工艺的影响,掺杂对材料电性能的提升效果有限。另外,缺陷控制方法高度依赖于FePO4原料的特性和烧结制度,很难在大批量产品的生产中稳定实现。

2 总结和展望

随着社会和科技的发展,人们对锂离子电池能量密度要求逐渐提升。LiFePO4作为应用最广泛的锂离子电池正极材料,需要在多方面性能,尤其是能量密度上,紧跟应用需求。对LiFePO4材料能量密度的提升重点在于粉体压实密度和比容量的提升。

LiFePO4产品的粉体压实密度主要是通过工艺流程中的烧结和级配步骤来实现的。从技术角度考虑,烧结只能调控一个批次产品中的大小颗粒数量,通过增加大颗粒的数量来提升粉体压实密度。这种调控是有限度的,因为烧结温度过高会降低产品的碳包覆量和电性能。为了进一步提高粉体压实密度,不同批次、不同粒度的产品级配被引入,可以在更大的范围内调控大小颗粒的数量,同时减少了对碳包覆量和电性能的负面影响。从成本角度考虑,生产厂家期望用最少的工艺步骤实现产品的性能要求,因此先通过烧结来调控粉体压实密度,在这步工艺优化达到极限后,再考虑引入级配步骤,而在生产流程中选取特定的环节(混料、干燥、合批)加入级配,也需要综合技术、成本和性能等多方面需求来决定。

LiFePO4产品的高比容量主要通过纳米化和表面碳包覆相结合的方法来实现,这个组合方法是目前在技术、成品和性能这三方面综合效应最佳的改性方法。一部分新型碳源和掺杂元素虽然有其特殊的性能优势,但在成本方面不能满足大批量供应市场的要求。目前绝大多数厂商采用研磨工艺实现纳米化,然后采用表面烧结工艺实现表面碳包覆。研磨是磷酸铁工艺路线的限速步骤,而研磨效果会影响之后烧结过程中的CVD 碳包覆效果。由上述内容可知,材料粉体压实密度和比容量的提升并非两个独立的改进方向,而是相互耦合的,这主要体现在对烧结过程的控制方面。

总而言之,高压实密度LiFePO4产品的生产工艺和改性方法是相辅相成的,改性方法需要选择适当的生产工艺才能实现,而生产工艺的优化本身也能起到材料改性的作用。近年来,国内很多正极材料厂家采购了先进的自动化生产设备,引进了先进的管理方法,例如六西格玛质量管理系统,来提高产品质量、降低生产成本,但目前的生产制造过程仍然有很多具体的问题亟须解决。

此外,无论是生产线上的工艺优化还是材料改性的技术开发,都面临一个共同的问题,就是对最终产品的检测,因为只有获得精确可靠的检测结果,才能判断产品质量和改性的效果。制备高压实密度LiFePO4产品的生产厂家和使用高压实密度LiFePO4产品的电池厂一般各有一套成熟的检测方法,但其中的检测结果不能直接对应,粉体压实密度和电性能的测试都面临这样的问题。对此,已经有生产厂家和电池厂商开始合作开发检测方法,通过共同选定作为检测标准的参比样,确定粉体压实密度和扣式半电池的检测设备型号,并制定规范的辅材种类、操作流程和检测制度,双方共享检测人员的培训课程等方式解决该问题。

从LiFePO4材料面世以来,人们对其机理、改性、生产、检测和应用等方面的研究已经持续了二十多年,虽然涌现了大量极具价值的研究成果,也实现了大规模的生产和应用,但是对于这种材料的各方面深入研究还远没有结束。总体来看,LiFePO4产品在今后很长一段时间内,仍会把提升压实密度作为最重要的开发目标,并在此基础上根据使用场景衍生出多种具有特定性能优势的支线产品,例如低温启停类、常温高功率类、超长循环储能类等。在制备工艺方面,为了满足市场需求,所有类型的LiFePO4产品都会向成本低、工序少、产能大、评估易的方向发展;为了满足各种苛刻的工况条件,各种新型原料(主要包括特种FePO4、掺杂元素添加剂、特殊功能类碳源等)也会被用于实际生产之中。上述发展方向不仅要求正极材料厂商和电池厂商在产品需求、供应和检测方面开展更加密切的合作,还需要正极材料厂商和电池厂商在前沿领域与各大高校、研究所开展更加高效的产学研一体化合作。